Автоматизированная комбинированная установка по комплексной утилизации тепловой энергии дизельного двигателя

Иллюстрации

Показать всеИзобретение относится к области преобразования энергии и касается решения вопроса по комплексной утилизации тепловой энергии дизельного двигателя, работающего в связке с генератором электрической энергии в системе дизель-генераторной установки (ДГУ). ДГУ включает дизельный двигатель 1 с генератором 2, теплообменники по утилизации тепла нагретых: сжатого воздуха после турбонаддува 3, моторного масла 4, антифриза охлаждения корпуса дизеля 5 и выхлопных газов 6; циркуляционный насос 7 с двигателем 8 и статическим преобразователем частоты 88 подачи теплоносителя к потребителю, накопительный бак с теплоносителем и расходные емкости с этиленгликолем и антикоррозионной присадкой. ДГУ снабжена термопреобразователями 19…34, датчиками давления 35…38, расхода 39…42 и электропроводности контроля качества моторного масла 43, концентрации антифриза 44 и теплоносителя 45, 46; отсеченными и трехходовыми клапанами, распределено-интегрированной системой управления, состоящей из персонального компьютера 86 и микропроцессорного контроллера 87, соединенных между собой параллельно по информационным каналам и управляющим воздействиям. Изобретение обеспечивает снижение расхода топлива на единицу произведенной суммарной электрической и тепловой энергии и повышение надежности работы ДГУ. 1 табл., 8 ил.

Реферат

Изобретение относится к теплоэнергетике, а именно к преобразованию химической энергии топлива в механическую работу, и связано с повышением надежности и эффективности эксплуатации дизель-генераторных установок (далее по тексту - установка), которая достигается за счет комплексной утилизации выделяемой тепловой энергии дизельным двигателем, работающим в связке либо с генератором электрической энергии в системе дизель-генераторных установок (ДГУ), либо с другими компрессорными или насосными установками, и их автоматизацией. Предлагаемое изобретение найдет широкое применение во многих отраслях промышленности, где наряду с выработкой электрической энергии, получением сжатого воздуха или подачей воды требуется и эффективное использование образующейся побочной тепловой энергии с высокой энтальпией без дополнительного расхода топлива.

Известно достаточно большое количество способов и устройств по повышению эффективности расхода топлива в результате использования тепловой энергии работающих дизельных установок (ДУ), каждый из которых применяется в зависимости от назначения ДУ, ее мощности, потребности в дешевой тепловой энергии и достигнутого уровня научно-технического прогресса в области термодинамики к данному моменту времени.

1. Патенты:

| SU: | 1071786, 07.02.1984; |

| 1366728, 04.07.1988; | |

| 1677360, 15.04.1991; | |

| 1760147 А1, 07.09.1992. | |

| RU: | 2073106 С1, 10.02.1997; |

| 2109148 С1, 20.04.1998; | |

| 2162534 C1, 27.01.2001; | |

| 2172413 C1,20.08.2001; | |

| 2200242 С1, 10.03.2003; | |

| 2216640 C2, 20.11.2003; | |

| 2326257, 10.06.2008; | |

| 2340785 С1, 10.12.2008; | |

| 2347927 С2, 27.02.2009. | |

| US: | 4657290 А, 14.04.1987; |

| 4703741 А, 03.10.1987; | |

| 4736111 А, 05.04.1988; | |

| 5133298 А, 28.07.1992. | |

| GB: | 1191473 А, 13.05.1970; |

| 2015151 А1, 05.09.1979; | |

| FR: | 2369426 А1, 26.05.1978; |

| 2417643 А1, 14.09.1979; | |

| 2463858 А, 03.04.1981; | |

| 2512499 А1, 11.03.1983. | |

| DE: | 2551157 B2, 28.02.1980; |

| 2930219 А1, 12.03.1981; | |

| 3025052 А1, 14.01.1982; | |

| 3120686 А1, 23.12.1982; | |

| 3805690 А1, 31.08.1989. | |

| WO: | 85/00200, 17.01.1985; |

| 88/03989 А1, 02.06.1988; | |

| 93/01403, 21.01.1993; | |

| 93/11354, 10.06.1993. | |

| EP: | 0298304 А1, 11.01.1989; |

| 0434419 A2, 15.01.1986. |

2. Научно-техническая литература

2.1 Книги:

- Великсон Г.Г. и др. Использование тепла отходящих газов дизелей. Труды НИДИ. - вып.3. - М.-Л.: Госэнергоиздат. 1934. - 54 с.;

- Кисельников В.Б. и др. Системы автоматизации силового дизельного привода. Л.: Машиностроение, 1973. - 239 с.;

- Дизели. Справочник. Под общ. ред. В.А.Ваншейдта. Л.: Машиностроение, 1977. - 479 с.;

- Селиверстов В.И. Утилизация тепла в судовых дизельных установках. - Л.: Судостроение, 1973. - 218 с.;

- Хачиян А.С. и др. Двигатели внутреннего сгорания. М.: Высш.шк., 1985. - 311 с.;

- Половинкин А.И. Основы инженерного творчества. М.: Машиностроение, 1988. - 568 с.;

- Камкин С.В. Повышение эффективности эксплуатации судовых дизельных установок на основе утилизации и выбора режимов работы: тексты лекций. - М.: Мортехинформреклама, 1989. - 72 с.;

- Экспериментальные методы химии растворов: денсиметрия, вискозиметрия, кондуктометрия и др. / В.К.Абросимов и др. - М.: Наука, 1997. - 351 с.;

- Агафонов А.Н. и др. Комбинированные энергоустановки объектов малой энергетики. - СПб.: Изд-во СПбГПУ, 2005. - 262 с.;

- Поликер Б.Е. и др. Дизельные двигатели для электроагрегатов и электростанций. 2006. - 328 с.;

- Шетов В.Х., Чепель В.В. Энергосбережение в теплоэнергетике и теплотехнологиях. - Краснодар: Куб. ГТУ, 2006. - 112 с.

2.2 Журналы:

- Кривов В.Г. и др. Комплексное электроснабжение на базе дизельных электростанций с внешней утилизацией отходящей теплоты // Двигателестроение. - 1988. - №9, с.3-7;

- Котлер В.Р. Мини-ТЭЦ: зарубежный опыт // Теплоэнергетика, 2006, №8, с.69-71;

- Дубинин Н.Н. и др. Энергосберегающие комплексы и оборудование// Теплоэнергетика, 2007, №2, с.76;

- Комбинированные энергоустановки на базе ДВС для малой энергетики // Новости электротехники, 2008, №6, с.14-16.

Известна установка с использованием дизельного двигателя для привода компрессора и циркуляционного насоса с емкостью нагретой воды и с подключением теплообменника в канале поступления воздуха для обогрева помещения в зимнее время (см. книгу: Ф.Шински. Управление по критерию экономии энергии. - М.: Мир, 1981. - 387 с. // с.16, 365, рис.9.7; с.366.).

Недостатком приведенной установки является ее низкая эффективность из-за использования только одного термопреобразователя для контроля температуры теплоносителя на выходном потоке из двигателя. Трехходовой клапан выполняет вспомогательную функцию и служит для подключения теплообменника в канале подачи воздуха для обогрева помещения в зимнее время. Отсутствие датчиков по количественному (расход) и качественному (электропроводность) контролю параметров теплоносителя может создать аварийную ситуацию в системе теплоснабжения в случае низкой температуры окружающего воздуха или утечки теплоносителя.

В качестве имеющегося аналога принята когенерационная модульная теплоэлектростанция (международная заявка WO/87/03933, МКИ 4 F02G 5/00; 02.07.1987 г.), содержащая ДГУ, состоящая из поршневого двигателя внутреннего сгорания, соединенного приводным валом с ротором силового генератора, и имеющая воздуховпускной и газовыпускной тракты. В последнем размещен котел-утилизатор. Наличие циркуляционного контура обеспечивает возможность, как эффективного использования выделяемой тепловой энергии, так и передачи ее потребителям.

К недостаткам выполненной таким образом теплоэлектростанции относится пониженная тепловая мощность теплосъема и слабая информационная обеспеченность, что снижает гибкость в ее управлении.

В качестве еще одного аналога по данному изобретению принят патент RU №2162534 С1 «Автономная когенерационная установка» от 27.01.2001 г., МКИ 7 F02G 5/02, F02G 1/043, F02B 65/00.

Автономная когенерационная установка содержит двигатель, электрогенератор, расположенный на одном валу с двигателем, теплообменник-утилизатор тепла отработанных газов, охлаждающую рубашку двигателя, циркуляционный насос подачи нагретой воды внешним потребителям тепла, регулирующие клапаны для регулирования расхода воды, поступающей в охлаждающую рубашку и в теплообменник-утилизатор.

К недостаткам его следует отнести:

1. Невысокую мощность теплосъема, обусловленную частичной утилизацией тепла.

2. Наличие регулирующих клапанов для стабилизации или изменения расхода теплоносителя создает ненужный дросселирующий эффект, что увеличивает нагрузку на двигатель циркуляционного насоса и вызывает дополнительное запаздывание в контуре управления потоком теплоносителя.

3. Невысокая информационная обеспеченность установки не позволяет разработать эффективную противоаварийную систему управления, что снижает ее показатели надежности.

В качестве ближайшего аналога по данному изобретению по совокупности общих признаков принята установка, представленная в статье «Результаты стендовых испытаний газопоршневой мини-ТЭЦ на базе двигателя ЯМЗ-240», авторы Директор Л.Б., Зайченко В.М. и др., опубликованной в журнале «Теплоэнергетика», №11, 2008, с.64-66, рис.1.

Она состоит из дизельного двигателя, соединенного с ним трехфазного генератора, теплоутилизационного блока, включающего в себя два пластинчатых теплообменника для утилизации тепла антифриза и моторного масла, а также трубчатого теплообменника для утилизации тепла продуктов сгорания топлива, и приборов тепловой автоматики.

Контроль основных параметров установки осуществляется датчиками температуры, давления и расхода с унифицированными токовыми выходными сигналами, соединенными с входами двух промышленных контроллеров (МПК) для выработки управляющих воздействий. С целью возможного изменения конфигурации потока сигналов МПК по последовательному (RS-232) каналу подключен к персональному компьютеру (ПК), в котором также обеспечивается визуализация режимов работы установки и архивирование данных измерений.

К недостаткам данной установки относятся:

1. Отсутствие системы охлаждения сжатого воздуха после турбонадува перед подачей его в цилиндры дизельного двигателя, что уменьшает КПД двигателя и суммарную эффективность использования топлива, т.к. не утилизируется теплота, выделяющаяся при адиабатическом сжатии воздуха.

2. Отсутствие в системе тепловой автоматики двигательной установки датчиков контроля концентрации антифриза и теплоносителя может вызвать их замерзание в условиях низких температур окружающей среды.

3. Отсутствие в системе циркуляции моторного масла датчика электропроводности для контроля его качества не дает возможности определить момент своевременной замены отработанного моторного масла на свежее.

4. Отсутствие термопреобразователя для контроля температуры воздуха снаружи помещения не позволяет своевременно корректировать концентрацию ЭТГ в теплоносителе в зависимости от сезона и, следовательно, обеспечивать оптимальные условия по теплосъему и мощности, расходуемой на прокачку теплоносителя, и одновременно не допускать его замерзания.

5. Использование двух промышленных контроллеров для управления установкой и последовательное их соединение с ПК неоправданно усложняет структуру управляющего контура и не позволяет производить визуализацию и архивирование данных управляющих воздействий.

6. Непосредственное управление двигателем циркуляционного насоса в пусковом режиме может вызвать гидравлические удары, последствием которых являются разрывы во фланцевых соединениях трубы и поломка циркуляционного насоса. Исключена возможность изменения расхода и температуры теплоносителя в циркуляционном контуре в зависимости от потребностей потребителя в тепловой энергии.

Задачей изобретения является повышение эффективности использования топлива и надежности работы установки.

Поставленная задача решается введением новых конструктивных и функциональных элементов и изменением характера взаимосвязи между существующими и новыми элементами.

Сущность изобретения состоит в том, что автоматизированная установка по комплексной утилизации тепловой энергии дизельного двигателя, содержащая дизельный двигатель с генератором, теплообменники среднепотенциального тепла и теплообменник высокопотенциального тепла, снабженный байпасом, циркуляционный насос с двигателем подачи теплоносителя потребителю, термопреобразователи, датчики давления и расхода, отсечные и трехходовые клапаны, и распределенно-интегрированную систему управления, состоящую из микропроцессорного контроллера и персонального компьютера, дополнительно на напорном участке циркуляционного контура теплоносителя установлены теплообменник низкопотенциального тепла на линии турбонаддува, снабженный на входной линии сжатого воздуха датчиком давления и термопреобразователем и на выходной линии - термопреобразователем, расходные емкости для этиленгликоля и антикорризионой присадки, оснащенные датчиками уровня и отсечными клапанами на линиях слива, накопительный бак с теплоносителем, оснащенный термопреобразователем, датчиками уровня и электропроводности, а также отсечными клапанами на линиях подачи свежей воды и слива ее в циркуляционный контур теплоносителя, при этом входные линии теплообменников среднепотенциального тепла по подаче моторного масла и антифриза, входной и напорный участки циркуляционного контура теплоносителя снабжены датчиками электропроводности, а термопреобразователи расположены на напорном участке циркуляционного контура теплоносителя на входе, между теплообменниками и на выходе, при этом внутри помещения и снаружи его размещены термопреобразователи для контроля температуры воздуха, двигатель циркуляционного насоса снабжен статистическим преобразователем частоты, микропроцессорный контроллер и персональный компьютер соединены параллельно по информационным каналам и каналам управляющих воздействий, выходы с микропроцессорного контроллера дополнительно соединены с приводами отсечных, трехходовых клапанов и статическим преобразователем частоты, вход теплообменника высокопотенциального тепла с байпасом снабжен двухстворчатыми заслонками, работающими в противофазе, управляемыми общим исполнительным механизмом по команде с микропроцессорного контроллера на основе информационного сигнала с термопреобразователя, расположенного на напорном участке циркуляционного контура теплоносителя на выходе теплообменника высокопотенциального тепла.

Проведенный сопоставительный анализ заявленного изобретения с ближайшим аналогом выявил, что автоматизированная комбинированная установка по комплексной утилизации тепловой энергии дизельного двигателя отличается принципом действия, конструктивным и базовым исполнением, широким спектром информационного обеспечения, повышенной надежностью, универсальностью и высокими энергетическими показателями, что полностью соответствует ее критерию «изобретательский уровень».

При поиске же совокупности признаков, тождественных всем признакам данного изобретения, присутствующих как в приведенных выше аналогах, так и известных из других источников патентной и научно-технической литературы, недопустимых соответствий не обнаружено, что подтверждает наличие критерия «новизна» в заявленном изобретении.

В порядке же обоснования соответствия данного изобретения критерию «промышленная применимость» приводим следующие доказательства:

1. В настоящее время энергоемкость Российского валового внутреннего продукта превышает среднемировой уровень почти вдвое, а свыше одной трети всех топливно-энергетических ресурсов страны теряются безвозвратно или расходуются неэффективно.

В России из-за отсталости энергохозяйства показатель спроса на энергию по ВВП превышает 1.5, что в 3 раза хуже, чем в развитых странах мира. Этот показатель свидетельствует о катастрофическом отставании в этой области, и чтобы его избежать, необходимо в ближайшее время обеспечить прирост ВВП не менее чем на 50% только за счет повышения эффективности использования энергоресурсов.

Меньше чем за половину 20-го века потребность в энергии возросла в мире более чем в 15 раз, и если в 1960 г. она составляла еще 21 экоДж, то уже в 2000 г. достигла уровня порядка 320 экоДж. На сегодняшний день годовое потребление энергии уже составляет 5·1017 кДж, и «энергетический аппетит» человечества возрастает с каждым годом.

Одним из основных вариантов успешного решения данной проблемы является внедрение прогрессивных технологий по комплексной утилизации тепловой энергии дизельных двигателей.

2. Известно, что в термодинамическом цикле работы ДГУ полезная работа, которую можно преобразовать, например, в электрическую энергию, составляет максимум 35% энтальпии используемого топлива, остальная же часть (причем бóльшая), если ее не утилизировать, выбрасывается в окружающую среду в виде безвозвратных потерь тепловой энергии. Но это тепло можно использовать, оснастив ДГУ теплообменными аппаратами, и направить его на отопление жилых помещений или на другие хозяйственные нужды, что позволяет сэкономить эквивалентное количество топлива.

3. Если жилые помещения обогревать электричеством, то в таком случае расходуется в 3 раза больше топлива, чем это требуется в действительности, и при этом имеет место 100% потеря энергии, которую можно было бы направить на совершение полезной работы. Электроэнергию гораздо прибыльнее вырабатывать для привода электродвигателей и питания электронных приборов, а тепловую - для подогрева воды и отопления помещений, что исключает необходимость дополнительного превращения полученной энергии из одного вида в другой с неизбежными существенными потерями в ее преобразовании.

4. Утилизация тепла при работу ДГУ реализуется в контурах сжатия воздуха (трубонаддув), моторного масла, антифризной системе охлаждения двигателя и газового выхлопа с помощью четырех теплообменников:

- теплообменник низкопотенциального тепла (интеркулер), понижающий температуру, повышающуюся в процессе адиабатического сжатия атмосферного воздуха перед подачей его в цилиндры двигателя. Повышенная температура сжатого воздуха после трубонаддува на впуске в цилиндры является нежелательным явлением, т.к. уменьшает количество подавемого в цилиндры воздуха, вызывает повышенные термические напряжения, а также появление детонации в некоторых типах двигателей. Все это приводит к уменьшению эффективной мощности двигательной установки, надежности и снижению ресурса ее работы. Следовательно, промежуточное охлаждение сжатого воздуха является весьма желательным. Охлаждение сжатого воздуха способствует увеличению его плотности, количества, а также улучшению наполняемости цилиндров, обеспечивая полноту сгорания топлива и повышение мощности двигателя;

- с помощью теплообменников, устанавленных в системах охлаждения двигателей, происходит отвод тепла от нагретых узлов смазки и частей двигателя с утилизацией, которая прежде терялась в масляном и водяном радиаторах;

- наибольший вклад в утилизацию тепла двигательной установки вносит теплообменник для отбора тепла выхлопных газов, которые имеют температуру порядка 450-500°С. Их энергии обычно достаточно не только для нужд отопления и горячего водоснабжения, но и при необходимости для производства промышленного пара.

Количество тепловой энергии, полученной при охлаждении отработавших газов и охлаждающих жидкостей ДГУ при электрической мощности в 500 кВт, достаточно для обеспечения теплом помещений суммарной площадью в 4,0…4,5 тыс.м2 с температурой, соответствующей санитарным нормам.

5. Особый интерес ДГУ с установкой по утилизации тепла вызывает у жилищно-коммунальных хозяйств, поскольку использование подобных установок позволяет сократить затраты на сооружение коммуникаций в 1,5…4 раза в сравнении с подводом централизованной тепловой трассы и электролинии.

6. Установка ДГУ в труднодоступных населенных пунктах позволяет решить проблему по обеспечению их электричеством и теплом, что приближает их к благам цивилизации, т.к. одной цистерны с топливом хватит одному населенному пункту на всю зиму. Это исключает необходимость прокладки на большие расстояния дорогостоящих трубопроводов и электролиний с последующей их не менее затратной эксплуатацией.

7. Установка подобных ДГУ, отличающихся мобильностью, очень выгодна для обслуживания районов при возникновении чрезвычайных ситуаций и в случае стихийных бедствий, т.к. ее можно быстро доставить, развернуть на месте, обеспечив данный район и электричеством, и теплом.

8. ДГУ сооружаются очень быстро (типичная продолжительность реализации проекта исчисляется месяцами) и отличаются большой гибкостью в отношении установленной мощности, которая при необходимости может меняться в диапазоне от 2 мВт до 50 мВт. А комбинированная ДГУ оперативно решает проблему дефицита электроэнергии, тепла и экономии топлива.

9. Мини-ТЭЦ на базе комбинированных ДГУ наиболее эффективна в качестве основного или резервного источника электрической и тепловой энергии на предприятиях самого широкого профиля и становятся одним из перспективных направлений в создании автономной малой энергетики с разработанной технологией по энергосбережению. Производство электрической и тепловой энергии на основе использования ДГУ находит все большее применение в современном мире. Его очевидным преимуществом является привлекательная возможность получения за относительно короткий срок источников производства электрической и тепловой энергии с относительно высоким коэффициентом использования топлива.

10. Широкое внедрение таких комбинированных ДГУ в энергетику страны может гарантировать снижение расхода топлива на 10…12% с ежегодной экономией в его расходе на сумму около 1 млрд руб. Подобные комбинированные ДГУ широко используются во многих странах мира: Китае, Индии, Германии и Англии.

11. Использование датчика электропроводности позволяет существенно увеличить чувствительность системы измерения по контролю качества моторного масла, концентрации антифриза и теплоносителя и тем самым повысить эффективность контроля температуры замерзания охлаждающих свойств антифриза и теплоносителя.

Кондуктометрия - это метод контроля качества и концентрации жидкости, в котором значение выходного сигнала определяется электрохимическими процессами, происходящими в погруженной в контролируемую жидкость электродной системе.

Установка датчиков электропроводности на входе циркуляционного насоса и на выходе из теплообменников дает возможность обнаружить наличие нежелательного разбавления теплоносителя в самом циркуляционном контуре и вовремя его устранить. Произведенные расчеты по оценке чувствительности системы измерения к изменениям концентрации (Ск) по электропроводности и плотности выявило, что чувствительность датчика по электропроводности моторного масла, антифриза и теплоносителя составляет 45·10-4 См/м × Ск, а по плотности в несколько раз ниже и равно 11·10-4 кг/м3 × Ск. Таким образом, кратность изменения чувствительности датчика по электропроводности в 4 раза выше, чем чувствительность датчика по плотности.

Учитывая, что по размерам датчик электропроводности значительно меньше и он проще в эксплуатации, контроль концентрации антифриза и теплоносителя, а также качество моторного масла является более целесообразным по электропроводности.

12. Комбинированные ДГУ обеспечивают повышение КПД по использованию топлива до 75%, из которых около 33% идет на выработку электрической энергии и 42% на получение тепловой. Вот почему энергетика и энергосбережение утверждены в числе приоритетных направлений в развитии науки, техники и технологии на ближайшую перспективу в России.

13. Вода как теплоноситель является идеальной жидкостью по своим теплофизическим характеристикам (см. таблицу).

Однако, с другой стороны, она начинает замерзать при нулевой температуре, что является опасным фактором для бесперебойной работы установки по утилизации тепла, особенно в зимний период. Поэтому целесообразно менять концентрацию антифриза и теплоносителя в зависимости от времени года (посезонно). От состава воды зависит, насколько сильно происходит коррозия оборудования, как много образуется солевых отложений и биологических обрастаний на теплопередающих поверхностях. В конечном счете, все это отрицательно сказывается на техническом состоянии и работоспособности всей установки утилизации тепла. И, что самое главное, вода в качестве теплоносителя может применяться только при положительных температурах. Замершая вода - это разрыв труб, радиаторов и другие большие неприятности.

Для того чтобы установка утилизации тепла нормально и безотказно работала в любое время года, нужен теплоноситель, не замерзающий при низких температурах, имеющий высокий коэффициент теплоотдачи, хорошую текучесть, высокую теплоемкость и температуру кипения, низкую плотность и токсичность, не способный вызывать коррозию оборудования и его вспениваемость в охлаждаемой и циркуляционной системах. Дополнительно к этим данным применяемый теплоноситель должен быть инертным к резиновым уплотнителям, обладать способностью предотвращать образование накипи и гарантировать стабильный состав при эксплуатации.

Всем перечисленным требованиям удовлетворяет низкозамерзающий теплоноситель, созданный на основе водных растворов этиленгликоля (ЭТГ).

| Таблица | ||||||

| Сравнительные теплофизические характеристики теплоносителя различной концентрации на базе водных растворов этиленгликоля (ЭТГ) при 20°С | ||||||

| Наименование параметра | Единица измерения | Характеристики теплоносителя | ||||

| Вода | Концентрация ЭТГ, % | |||||

| 20 | 40 | 60 | 100 | |||

| Плотность | кг/м3 | 1000 | 1032 | 1050 | 1100 | 1115 |

| Электропроводность | См/м | 1,2×10-2 | 1,3×10-1 | 2,1×10-1 | 2,4×10-1 | 2,0×10-1 |

| Удельная теплоемкость | кДж/кг·К | 4,154 | 3,918 | 3,462 | 2,964 | 2,474 |

| Коэффициент теплопроводности | Вт/м·К | 0,586 | 0,514 | 0,454 | 0,382 | 0,256 |

| Кинематическая вязкость | м2/с | 1,0 | 3,7 | 8,5 | 14 | 20 |

| Температура замерзания | °С | 0 | -18 | -30 | -60 | -12 |

| Температура кипения | °С | 100 | 134 | 143 | 155 | 198 |

Теплоноситель с ЭТГ не замерзает при отрицательных температурах: это свойство позволяет монтировать отдельные элементы установки снаружи здания и обеспечивать ее запуск в любое время года. По теплофизическим свойствам водные растворы ЭТГ близки к воде, а значит имеют такие же высокие коэффициенты теплоемкости, теплопроводности и теплоотдачи (чем менее концентрированный раствор, тем больше указанные коэффициенты). За счет высокой температуры кипения чистого ЭТГ водные растворы ЭТГ приобретают также высокую температуру кипения и, как следствие, низкую испаряемость.

Высокие значения коэффициента теплоотдачи водных растворов ЭТГ обусловливают экономию средств за счет снижения площади теплообменников и, как следствие, их металлоемкости. Снижаются также затраты электрической энергии на привод циркуляционного насоса в связи со значительным снижением плотности и вязкости теплоносителя.

14. Установка датчика электропроводности на линии циркуляции моторного масла в системе охлаждения позволяет определять его относительную чистоту для принятия решения о его замене в дизеле. Несвоевременная замена моторного масла приводит к значительному перерасходу топлива и снижению ресурса работы дизельной установки в целом.

При эксплуатации ДГУ по мере износа деталей дизеля в моторном масле накапливаются продукты износа, металлические частицы, а также другие различные примеси, связанные с процессами постепенного его окисления, что приводит в конечном итоге к образованию углеродисто-масляной суспензии. Произошедший процесс преобразования моторного масла требует замены его на свежее. Срок эксплуатации моторного масла находится в пределах 400…2500 часов, при этом его электропроводность изменяется в пределах от (2…5)·10-8 См/м (свежее моторное масло) до (3…7)·10-5 См/м (отработанное моторное масло).

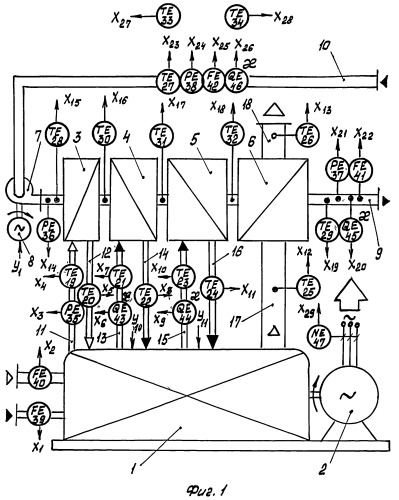

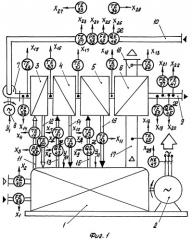

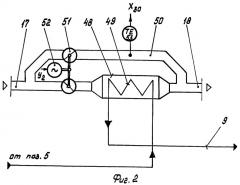

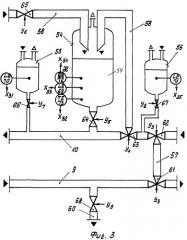

Смысловое содержание изобретения поясняется следующими чертежами, графиками и таблицей:

- функциональной схемой автоматизированной комбинированной установки - фиг.1;

- функциональной схемой автоматического управления теплообменником по утилизации тепла выхлопных газов - фиг.2;

- функциональной схемой управления циркуляционным потоком теплоносителя в пусковом режиме ДГУ - фиг.3;

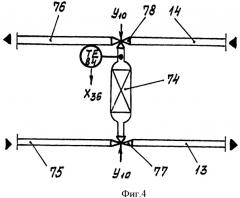

- функциональной схемой управления потоками моторного масла и антифриза для масляного и водяного радиаторов в пусковом режиме ДГУ - фиг.4;

- структурной схемой распределенно-интегрированной системой управления (РИСУ) ДГУ - фиг.5;

- графиком изменения электропроводности теплоносителя и антифриза в зависимости от их концентрации и температуры - фиг.6;

- графиком изменения плотности, температуры замерзания теплоносителя в зависимости от его концентрации - фиг.7;

- таблицей сравнительных теплофизических характеристик теплоносителя различной концентрации на базе водных растворов ЭТГ при 20°С.

Представленная на фиг.1 функциональная схема автоматизированной комбинированной установки состоит из дизельного двигателя 1 соединенного с валом генератора 2. Установка снабжена следующими теплообменниками: 3 - для охлаждения сжатого воздуха после турбонаддува; 4 - для охлаждения нагретого моторного масла; 5 - для охлаждения антифриза; 6 - для отбора тепла выхлопных газов.

Циркуляционный насос 7 с двигателем 8, работающий в замкнутом контуре нагрева теплоносителя, предназначен для подачи теплоносителя после последовательного прохождения теплообменников 3-6 по напорному патрубку 9 к потребителям тепла. По возвратному патрубку 10 охлажденная вода поступает на вход циркуляционного насоса 7. Теплообменник 3 снабжен патрубками 11 подачи нагретого сжатого воздуха на охлаждение, 12 - подачи охлажденного сжатого воздуха в цилиндры дизельного двигателя. Теплообменник 4 также снабжен патрубками: 13 - подачи нагретого моторного масла; 14 - возврата охлажденного моторного масла.

Теплообменник 5 оснащен патрубками: 15 - подачи нагретого антифриза для охлаждения; 16 - возврата охлажденного антифриза в рубашку дизельного двигателя. Теплообменник 6 снабжен патрубками: 17 - подачи горячего выхлопного газа; 18 - выхода охлажденного выхлопного газа.

На установке контролируют температуру посредством термопреобразователей с регистрацией их значений в ПК: 19 - нагретого сжатого воздуха; 20 - охлажденного сжатого воздуха; 21 - нагретого моторного масла; 22 - охлажденного моторного масла; 23 - нагретого антифриза; 24 - охлажденного антифриза; 25 -выхлопного горячего газа на выходе из двигателя; 26 - охлажденного выхлопного газа на выходе из теплообменника 6; 27 - на возвратном патрубке теплоносителя от потребителя; 28 - на напорном патрубке циркуляционного контура перед теплообменниками; 29 - на напорном патрубке циркуляционного контура после теплообменников; 30 - на выходе нагретого теплоносителя из теплообменника 3 низкопотенциального тепла; 31 - на выходе нагретого теплоносителя из теплообменника 4 охлаждения моторного масла; 32 - на выходе нагретого теплоносителя из теплообменника 5 охлаждения антифриза из рубашки дизельного двигателя. Контролируют также температуру внутри помещения, где расположена установка, и снаружи при помощи соответствующих термопреобразователей 33 и 34.

На установке контролируют давление посредством датчиков: 35 - давление сжатого воздуха после турбонаддува давления воды: 36 - на напорном участке циркуляционного контура после насоса; 37 - после теплообменников; 38 - на возвратном патрубке перед насосом.

На установке контролируют расход посредством расходомеров: 39 - расход топлива, подаваемого к дизельному двигателю; 40 - расход воздуха к турбокомпрессору; 41 - расход теплоносителя на нагретом участке циркуляционного контура; 42 - расход теплоносителя на возвратном участке циркуляционного контура.

На установке контролируют качество моторного масла, а также концентрацию антифриза и теплоносителя при помощи датчиков электропроводности: 43 - моторного масла; 44 - антифриза для охлаждения рубашки дизельного двигателя; 45 - теплоносителя на напорном участке циркуляционного контура; 46 - теплоносителя на возвратном участке циркуляционного контура. Измеряют также мощность электроэнергии, вырабатываемой генератором, посредством ваттметра 47.

На фиг.2 представлена функциональная схема автоматического управления теплообменником по утилизации тепла выхлопных газов. Она состоит из расширителя 48, в котором размещен теплообменник 49, охваченный байпасной линией 50. На входных линиях газового потока к теплообменнику и байпасной линии установлена двустворчатая заслонка 51, работающая в противофазе и управляемая электродвигателем 52. Для контроля температуры в газовом потоке байпасной линии предназначен термопреобразователь 53.

На фиг.3 изображена функциональная схема управления циркуляционным потоком теплоносителя в пусковом режиме ДГУ. Она включает в себя 3 емкости: 54 - накопительный бак с теплоносителем, 55 - расходная емкость с ЭТГ, 56 - емкость для антикоррозионной присадки. Напорный патрубок 9 и возвратный патрубок 10 циркуляционного контура соединены трубной перемычкой 57. Возвратный патрубок 10 снабжен отводным патрубком 58, соединенным с верхней частью накопительного бака 54. Сюда также подведен водопроводный патрубок 59. Напорный патрубок 9 оснащен сливным патрубком 60. ДГУ снабжен следующими трехходовыми клапанами: 61, 62 и 63 для обеспечения внутренней циркуляции теплоносителя в пусковом режиме. Отсечные клапаны предназначены для: 64 - отключения накопительного бака 54 от возвратного патрубка при заполнении его водой; 65 - заполнения накопительного бака 54 водой; 66 - дозировки ЭТГ в теплоноситель; 67 - дозировки антикоррозионной присадки в теплоноситель; 68 - слива теплоносителя из циркуляционной системы.

В накопительном баке и расходных емкостях контролируют уровни растворов посредством датчиков уровня: 69 - теплоносителя в накопительном баке 54, 70 - ЭТГ в расходной емкости 55, 71 - антикорризионой присадки в расходной емкости 56. В накопительном баке 54 контролирует: концентрацию теплоносителя при помощи датчика кондуктометра 72 и температуру посредством термопреобразователя 73.

На фиг.4 представлена функциональная схема управления потоками моторного масла и антифриза для масляного радиатора. Масляный контур состоит из: масляного радиатора 74, напорного патрубка 75 и возвратного патрубка 76. Вход и выход масляного радиатора 74 оснащен трехходовыми клапанами 77 и 78.

На фиг.5 представлена функциональная схема управления потоками водяного радиатора в пусковом режиме ДГУ. Водяной контур снабжен водяным радиатором 79 и связанным с ним напорным патрубком 80 и возвратным патрубком 81. К входу и выходу водяного радиатора 79 присоединены трехходовые клапаны 82 и 83. Выходные патрубки каждого радиатора снабжены термопреобразователями 84 и 85.

На фиг.6 изображена структурная схема РИСУ данной установкой, состоящей из ПК 86 для сбора, обработки, визуализации и архивирования полученной информации от датчиков контроля параметров, и величины управляющих воздействий МПК 87 для отработки управляющих воздействий на основании полученной информации от датчиков контроля соответствующих параметров и запрограммированных алгоритмов в нем.

Для управления производительностью циркуляционного насоса 7 с двигателем 8 и обеспечения «мягкости» пускового режима предназначен статический преобразователь частоты 88.

Через буквенно-цифровые индексы обозначены:

Ч(1-37) - информационные каналы измерения параметров;

Y(1-11) - управляющие воздействия на приводы исполнительных механизмов;

Z1 - промежуточная координата, поступающая от МПК 87 к статическому преобразователю частоты 88.

На фиг.7 представлен график изменения электропроводности (ǽ) антифриза, в качестве которого используется водный раствор ЭТГ, в зависимости от его концентрации (Ск) и температуры (t°С).

На фиг.8 представлен график изменения плотности (ρ) антифриза и температуры его замерзания (t°С3) в зависимости от его концентрации (Ск).

На установке управляют:

В пусковом режиме:

Циркуляцией теплоносителя по внутреннему замкнутому контуру (фиг.3) для доведения параметров теплоносителя по температуре и концентрации до заданных значений воздействием по сигналу с термопреобразователя 73, установленного в накопительном баке 54, по информационному каналу X32 на вход МПК 87 с выработкой управляющих воздействий по каналу Y3 на приводы трехходовых клапанов 61 и 62 на их подключение на внутренний контур и по каналам Y4 и Y5 на приводы трехходового клапана 63 и отсечного клапана 64 для подключения накопительного бака 54 в систему внутренней циркуляции теплоносителя.

По сигналу с датчика электропроводности 45 на напорном участке 9 циркуляционного контура по информационному каналу X20 на вход МПК 87 управляют подачей ЭТГ и антикоррозионной присадки в теплоноситель по команде с МПК 87 по каналам управляющих воздействий Y7 и Y8 на приводы отсечных клапанов 66 и 67 расходных емкостей 55 (с ЭТГ) и 56 (с антикоррозионной присадкой).

Циркуляцией моторного масла (фиг.4). через масляный радиатор 74 по сигналу с термопреобразователя 84 на выходе масляного радиатора 74 по информационному каналу X36 на вход МПК 87 с выработкой управляющего воздействия по каналу Y10 на приводы трехходовых клапанов 77 и 78.

Циркуляцией антифриза через водяной радиатор 79 по сигналу с термопреобразовтаеля 85 по информационному каналу X37 на вход МПК 87 с выработкой управляющего воздейст