Нагнетатель

Иллюстрации

Показать всеИзобретение относится к нагнетательным установкам и может быть, в частности, использовано в вентиляторостроении. Нагнетатель содержит корпус 1, включающий цилиндрический статор 2 и боковые плоские стенки 3 и 4, расположенные на обечайке впускной патрубок и выпускной патрубок 6, размещенный в корпусе 1 вал привода 7, охватывающую вал привода 7 ступицу 14, соосную со статором 2 и снабженную лопастью 18, рабочая плоскость которой ориентирована по направлению оси ступицы 14. Дополнительно установлена соосная со статором 2 ступица 15 с лопастью 19. Каждая из ступиц 14 и 15 жестко соединена со своей лопастью и через подшипники 16 - с общей втулкой 17, соосной со ступицей. Вал привода 7 расположен в ступицах 14 и 15 эксцентрично и имеет со ступицами 14 и 15 зубчатые зацепления. Шестерни 10 и 11 ступиц 14 и 15 имеют внутренние зубья с разрывом по окружности в области пересечения ее с линией условного продолжения лопасти ступицы по направлению к оси статора 2. На части стенки статора 2, покрываемой выпускным патрубком 6, выполнены щелевые отверстия, снабженные выпускными клапанами 22. Между выпускным патрубком и впускным патрубком 6 на статоре 2 размещено стопорное устройство. Изобретение направлено на повышение надежности и эффективности работы нагнетателя. 4 ил.

Реферат

Изобретение относится к нагнетательным установкам и может быть, в частности, использовано в вентиляторостроении.

В настоящее время для перемещения газовых сред широко применяются лопастные нагнетатели центробежного и осевого типов. Недостатком их являются низкий создаваемый напор и невысокий КПД. Повышение создаваемого напора достигается путем многоступенчатого исполнения лопастных нагнетателей, что значительно усложняет их конструкцию (см. Черкасский В.М. Насосы, вентиляторы, компрессоры. М.: Энергия, 1977, с.194-206, с.233-240).

Значительно более высокий создаваемый напор имеют объемные нагнетатели.

Известны нагнетатели объемного типа с возвратно-поступательным движением рабочего органа - поршня или диафрагмы. Подача перемещаемой среды в таких нагнетателях осуществляется прерывисто, а рабочий орган имеет холостой ход. Они конструктивно сложны и динамически неуравновешенны. Известны также нагнетатели объемного типа, действие которых основано на принципе выталкивания перемещаемой среды при вращательном движении рабочего органа (см. Калинушкин М.П. Гидравлические машины и холодильные установки. М.: Высшая школа, 1973, с.14-15, с.101-109). К их числу относятся ротационные нагнетатели. Рабочая камера ротационного нагнетателя ограничивается поверхностью статора, ротора-ступицы и вытеснителя. Вытеснитель представляет собой пластину, расположенную в радиальном направляющем пазу ротора и отжимаемую от центра к периферии - действием центробежной силы при вращении ротора.

Наиболее близким по технической сущности к предлагаемому изобретению является нагнетатель, содержащий корпус, включающий цилиндрический статор и боковые плоские стенки, расположенные на статоре впускной и выпускной патрубки, размещенный в корпусе вал привода, охватывающую вал ступицу, соосную со статором и снабженную лопастью, рабочая плоскость которой ориентирована по направлению оси ступицы (см. Абдурашитов С.А. и др. Насосы и компрессоры. М.: Недра, 1974, с.168, рис.71.1) - прототип.

Недостатком известного устройства является повышенный износ кромки лопасти, трущейся о поверхность статора, и возможность заклинивания лопасти в процессе радиального ее перемещения в направляющем пазу при вращательном движении рабочего органа. Кроме того, данное устройство не может обеспечить большие подачи перемещаемой среды из-за малого объема рабочего пространства, которое ограничивается допустимым радиальным перемещением лопасти, и по этой причине его применение в системах вентиляции ограничено.

Задача настоящего изобретения - повышение надежности и эффективности работы нагнетателя.

Поставленная задача решается тем, что в нагнетателе, содержащем корпус, включающий цилиндрический статор и боковые плоские стенки, расположенные на статоре впускной и выпускной патрубки, размещенный в корпусе вал привода, охватывающую вал привода ступицу, соосную со статором и снабженную лопастью, рабочая плоскость которой ориентирована по направлению оси ступицы, дополнительно установлена соосная со статором ступица с лопастью. Каждая из ступиц жестко соединена со своей лопастью и через подшипники - с общей втулкой, соосной со ступицей, вал привода расположен в ступицах эксцентрично и имеет со ступицами зубчатые зацепления, причем шестерни ступиц имеют внутренние зубья с разрывом по окружности в области пересечения ее с линией условного продолжения лопасти ступицы по направлению к оси статора, на части стенки статора, покрываемой выпускным путрубком, выполнены щелевые отверстия, снабженные выпускными клапанами. Между впускным и выпускным патрубками на статоре размещено стопорное устройство.

В отличие от известного устройства совокупность отличительных признаков позволяет значительно увеличить объем рабочего пространства в предлагаемом нагнетателе и тем самым обеспечивает более высокую подачу перемещаемой среды. Жестко соединенные со ступицами лопасти при работе нагнетателя имеют только круговое движение и не перемещаются в радиальном направлении. Поэтому нет опасности заклинивания лопастей. Отсутствует и износ их кромок, так как между краями каждой из лопастей и внутренней поверхностью корпуса, а также наружной цилиндрической поверхностью смежной ступицы имеется некоторый минимальный зазор, что исключает прямой контакт этих элементов и соответственно их трение в рабочем состоянии нагнетателя.

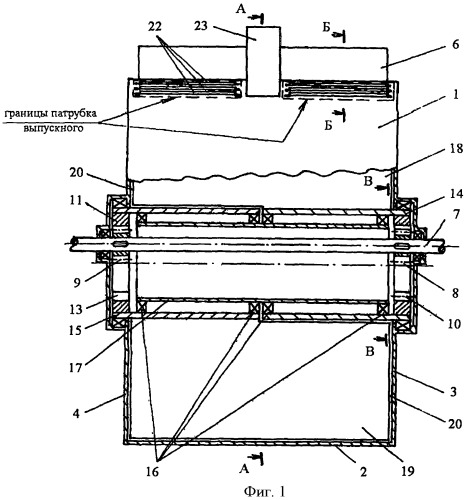

На фиг.1 показан разрез заявляемого нагнетателя;

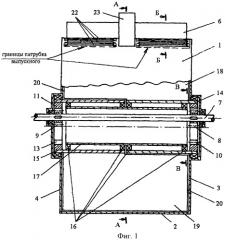

на фиг.2 - сечение А-А нагнетателя на фиг.1;

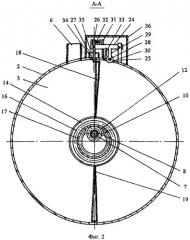

на фиг.3 - сечение Б-Б нагнетателя на фиг.1;

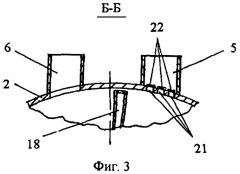

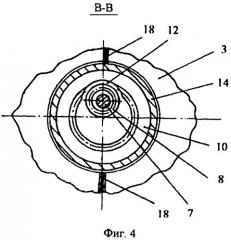

на фиг.4 - сечение В-В нагнетателя на фиг.1.

Нагнетатель содержит корпус 1, состоящий из цилиндрического статора 2 и боковых плоских стенок 3 и 4. На статоре 2 закреплены выпускной 5 и впускной 6 патрубки. В корпусе 1 эксцентрично статору 2 размещен вал привода 7 с шестернями 8 и 9, которые входят в зацепления с разрывными шестернями 10 и 11 с внутренними зубьями, имеющими разрывы соответственно 12 и 13. Шестерни 10 и 11 закреплены на внутренней поверхности соответственно ступиц 14 и 15, которые через подшипники 16 соединены с втулкой 17, обеспечивающей соосность ступиц и необходимую жесткость рабочего органа нагнетателя. На ступице 14 закреплена лопасть 18, а на ступице 15 - лопасть 19. Между кромками лопастей 18 и 19 и сметаемых ими при работе нагнетателя поверхностей статора 2, стенок 3 и 4 и смежных ступиц 15 и 14 имеется минимальный зазор 20. На части стенки статора 2, покрываемой выпускным патрубком 5, выполнены щелевые отверстия 21, снабженные выпускными клапанами 22. Причем ширина щелевых отверстий 21 не меньше толщины примыкающих к ним кромок лопастей 18 и 19. Между выпускным 5 и впускным 6 патрубками на статоре 2 размещено стопорное устройство 23, включающее рычаг 24, шарнирно соединенный на концах с неподвижной опорой 25 и с подвижной планкой 26, нижний конец которой расположен в окне 27 статора 2, ролик 28, закрепленный с возможностью вращения на конце упора 29 рычага 24 и расположенный в окне 30 статора 2, ограничитель 31 хода рычага 24, пружины 32 и 33, штуцер 34, эластичная диафрагма 35, закрепленная по периметру на штуцере 34 и в своей центральной части соединенная с планкой 26, кожух 36, закрепленный на статоре 2.

Нагнетатель работает следующим образом.

Перемещаемая среда постоянно поступает через впускной патрубок 6 в корпус 1 при попеременных круговых движениях лопастей 18 и 19. Сжатая среда выходит из нагнетателя через выпускной патрубок 5.

В состоянии нагнетателя, показанном на фиг.1, 2 и 4, шестерня 9 вращающегося вала привода 7 находится в зацеплении с шестерней 11 ступицы 15. При этом ступица 15, посаженная концами на подшипники, вращается вокруг своей оси и закрепленная на ступице 15 лопасть 19 совершает круговое движение. В это время другая лопасть 18, закрепленная на ступице 14, неподвижна. Планка 26 стопорного устройства 23 находится в крайнем нижнем положении и своим нижним концом удерживает от движения лопасть 18. Шестерня 8 вала привода 7 находится в разрыве 12 внутренних зубьев шестерни 10 ступицы 14 и вращающий момент от вала 7 на ступицу 14 не передается. Перемещаемая среда сжимается в корпусе 1 между неподвижной лопастью 18 и движущейся лопастью 19 и поступает через щелевые отверстия 21 и размещенные за ними клапаны 22 в выпускной патрубок 5. По мере прохождения лопастью 19 рядов щелевых отверстий 21 выпускные клапаны 22 последовательно закрываются, препятствуя возврату сжатой среды из выпускного патрубка 5 во внутреннее пространство корпуса 1. При дальнейшем движении лопасть 19 своей кромкой воздействует механически на ролик 28. Ролик 28 вместе с упором 29 и свободным концом рычага 24 перемещается вверх, растягивая пружину 33. Закрепленная шарнирно на свободном конце рычага 24 подвижная планка 26 поднимается, занимает крайнее верхнее положение и выходит из зацепления с лопастью 18. Лопасть 18 под действием разности давлений перемещаемой среды на сторонах лопасти начинает круговое движение, ее шестерня 10 входит в зацепление с шестерней 8 приводного вала 7 и далее лопасть 18 продолжает двигаться под действием вращающего момента от вала привода 7, сжимая перемещаемую среду. В момент начала рабочего движения лопасти 18 другая лопасть 19, продолжая двигаться, занимает положение за роликом 28. Свободный конец рычага 24, ролик 28 с упором 29 и подвижная планка 26 под действием пружины 33 возвращаются в крайнее нижнее положение, которое установлено ограничителем 31 хода рычага. Шестерня 9 приводного вала 1' оказывается в разрыве 13 зубьев шестерни 11 ступицы 15 и силовое воздействие вала на ступицу прекращается. Под действием силы инерции и давления сжатой среды лопасть 19 продолжает свое движение и останавливается, встречая препятствие - нижний конец планки 26. Ударное взаимодействие лопасти 19 и планки 26 смягчается пружиной 32, работающей на сжатие.

Далее описанный выше рабочий процесс в нагнетателе повторяется при изменившейся функциональной роли лопастей 18 и 19. Лопасть 19 становится замыкающей рабочий объем корпуса 1, а лопасть 18 - сжимающей перемещаемую среду. Такого рода следующие друг за другом круговые движения и остановки лопастей 18 и 19 обеспечивают непрерывную подачу сжатой среды нагнетателем.

Для уменьшения перетоков сжимаемой среды при работе нагнетателя через зазоры 20 кромки лопастей 18 и 19 могут быть снабжены скользящими уплотняющими накладками. Исключение перетока среды из области сжатия в область всасывания через окна 30 и 27 в статоре 2 обеспечивается наличием эластичной диафрагмы 35.

Основные преимущества предлагаемого нагнетателя по сравнению с существующими аналогичными устройствами следующие:

- однонаправленное движение элементов рабочего органа обеспечивает безударное перемещение сжимаемой среды в нагнетателе и нет опасности заклинивания лопастей, что повышает его надежность;

- лопасти при круговых движениях не соприкасаются с сметаемыми неподвижными поверхностями, поэтому отсутствует их износ от трения;

- высокий коэффициент полезного действия;

- возможность выполнять нагнетатель с большим рабочим объемом корпуса, что важно для обеспечения больших подач газовых сред;

- возможность обеспечивать высокие давления перемещаемой среды в выпускном патрубке;

- независимость величины подачи перемещаемой среды от ее давления в выпускном патрубке;

- простота конструкции, технологичность изготовления, высокая ремонтопригодность нагнетателя.

Нагнетатель, содержащий корпус, включающий цилиндрический статор и боковые плоские стенки, расположенные на статоре впускной и выпускной патрубки, размещенный в корпусе вал привода, охватывающую вал привода ступицу, соосную со статором и снабженную лопастью, рабочая плоскость которой ориентирована по направлению оси ступицы, отличающийся тем, что дополнительно установлена соосная со статором ступица с лопастью, каждая из ступиц жестко соединена со своей лопастью и через подшипники - с общей втулкой, соосной со ступицей, вал привода расположен в ступицах эксцентрично и имеет со ступицами зубчатые зацепления, причем шестерни ступиц имеют внутренние зубья с разрывом по окружности в области пересечения ее с линией условного продолжения лопасти ступицы по направлению к оси статора, на части стенки статора, покрываемой выпускным патрубком, выполнены щелевые отверстия, снабженные выпускными клапанами, между выпускным и впускным патрубками на статоре размещено стопорное устройство.