Способ саморегулирующей разгрузки упорного подшипника центробежного компрессора

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения, может быть использовано при проектировании центробежных компрессоров. Технический результат изобретения - повышение надежности и быстродействия регулирования осевой силы и снижение нагрузки на упорный подшипник в многорежимных двухсекционных компрессорах с расположением колес «спина к спине». В способе саморегулирующей разгрузки упорного подшипника двухсекционного центробежного компрессора с расположением рабочих колес «спина к спине» и с расположением разгрузочного устройства (думмиса) между секциями посредством изменения перепада давления на разгрузочном устройстве, согласно изобретению изменение перепада на разгрузочном устройстве осуществляют путем обеспечения перетекания газа из полости за диффузором последней ступени секции высокого давления в полость секции низкого давления при истечении его через калиброванные отверстия (диаметром Do) в разделительной межсекционной стенке в направлении, перпендикулярном к торцовой поверхности думмиса, при этом отношение (h/Do) расстояния (h) от выходного среза калиброванных отверстий до торцевой поверхности думмиса к диаметру (Do) каждого калиброванного отверстия выбирают равным 0,03-0,15. Любые перемещения ротора приводят к такому изменению давления в полости разгрузочного устройства секции низкого давления, которое возвращает ротор в исходное положение. 3 ил.

Реферат

Изобретение относится к области компрессоростроения и может быть использовано в центробежных компрессорах, преимущественно двухсекционных с расположением колес «спина к спине».

Известен способ разгрузки упорного подшипника турбомашины путем изменения давления в полостях разгрузочного устройства (см., например, авторские свидетельства СССР №903570, 07.02.82; №641167, 1979 г.; №469815, 1975 г.) в зависимости от параметра, определяющего осевое усилие, действующего на упорный подшипник. В качестве определяющего параметра осевого усилия используют величину прогиба упругих пластин в упорном подшипнике, давление масла под колодками подшипников или температуру колодок.

Недостаток этих способов заключается в низкой надежности, а также инерционности системы обратной связи «датчик - исполнительный орган».

Известен также способ разгрузки упорного подшипника, реализованный в саморегулируемом разгрузочном устройстве (см., например, Шнепп В.Б. «Осевая устойчивость циркуляционного центробежного компрессора при наличии разгрузочного устройства». В сборнике докладов ЛЕННИИХИММАШа «Центробежные компрессорные машины» изд. Машиностроение, 1966 г., с.175-185), заключающийся в том, что при изменении режима работы компрессора ротор перемещается, изменяя пропускную способность лабиринтов, образующих разгрузочную камеру, таким образом, что в этой камере устанавливается новое давление, достаточное для восстановления равновесия ротора на новом режиме.

В многорежимных центробежных компрессорах диаметр межсекционного разгрузочного устройства (думмиса) выбирают в диапазоне вблизи расчетной точки, исходя из допустимых нагрузок упорного подшипника с учетом возможного износа лабиринтного уплотнения думмиса. При работе компрессора на повышенных расходах или при аварийных остановах, когда происходит резкое снижение давлений за каждой из секций, результирующая осевая сила, действующая на ротор, может поменять как направление, так и величину и превысить допустимые усилия на упорный подшипник.

Применение вышеупомянутого способа разгрузки упорного подшипника изменением давления в полости разгрузочного устройства за счет пропускной способности лабиринтов в многорежимных компрессорах с расположением думмиса разгрузочного устройства (думмиса) между секциями в ряде случаев приводит к отрицательной реакции поведения ротора, т.е. любое перемещение ротора приводит к увеличению осевой силы, действующей на ротор в направлении перемещения.

Технический результат изобретения - повышение надежности и быстродействия регулирования осевой силы и снижения нагрузки на упорный подшипник в многорежимных двухсекционных центробежных компрессорах с расположением колес «спина-к-спине».

Указанный технический результат достигается тем, что в способе саморегулирующей разгрузки упорного подшипника двухсекционного центробежного компрессора с расположением рабочих колес «спина к спине» и с расположением разгрузочного устройства (думмиса) между секциями посредством изменения перепада давления на разгрузочном устройстве, согласно изобретению изменение перепада на разгрузочном устройстве осуществляют путем обеспечения перетекания газа из полости за диффузором последней ступени секции высокого давления в полость секции низкого давления при истечении его через калиброванные отверстия (диаметром Do) в разделительной межсекционной стенке в направлении, перпендикулярном к торцовой поверхности думмиса, при этом отношение (h/Do) расстояния (h) от выходного среза калиброванных отверстий до торцевой поверхности думмиса к диаметру (Do) каждого калиброванного отверстия выбирают равным 0,03-0,15.

Изобретение поясняется чертежами.

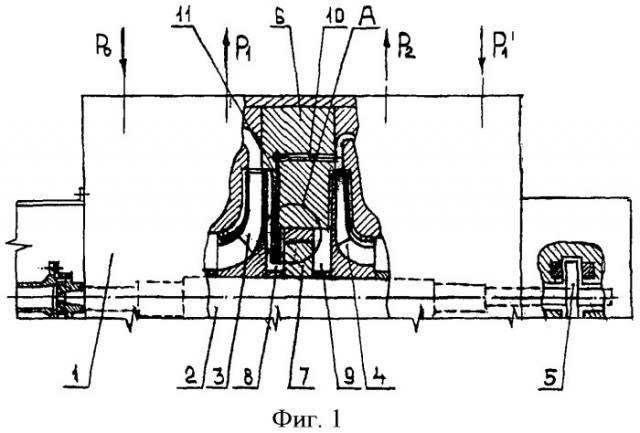

На фиг.1 показан узел саморегулирующей разгрузки упорного подшипника.

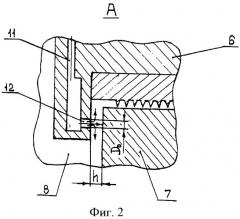

На фиг.2 - место А на фиг.1, увеличенный вид.

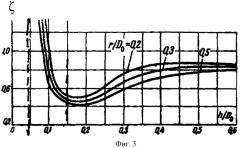

На фиг.3 показан график зависимости коэффициента ζ потерь давления при истечении газа из прямого участка с закругленными кромками на экран от отношения h/Do (заимствован из книги Идельчика И.Е. «Справочник по гидравлическим сопротивлениям», 1960, стр.379).

Компрессор содержит корпус 1, в котором установлены (см. фиг.1 и 2):

- двухсекционный ротор 2 с расположением колес 3 и 4 «спина к спине», имеющий упорный подшипник 5;

- межсекционная разделительная стенка 6;

- устройство для разгрузки подшипника 5 от осевых усилий, включающее думмис 7 и полости 8 и 9 между торцовыми поверхностями думмиса 7 и рабочих колес 3, 4 первой и второй секции соответственно.

В межсекционной разделительной стенке 6 выполнены каналы 10, 11, имеющие на выходе калиброванные отверстия 12 (диаметром Do) с закругленными краями. Выходные срезы отверстий 12 расположены от торцовой поверхности думмиса 7 в полости 8 на расстоянии h при относительном расстоянии (h/Do)=0,03-0,15. Номинальное отношение h/Do=0,08…0,10.

При работе компрессора на номинальном (расчетном) режиме газ, отбираемый за диффузором последней ступени второй секции, транспортируется по каналам 10 и 11 в межсекционной разделительной стенке 6 и сбрасывается через калиброванные отверстия 12 на торцовую поверхность думмиса перпендикулярно ей, создавая в полости 8 определенное давление Рном 8.

Сущность способа заключается в том, что при изменении режима работы компрессора ротор 2 перемещается, изменяя потери давления газовых струй, истекающих через калиброванные отверстия 12 в полость 8, тем самым изменяя давления в разгрузочной полости 8 таким образом, что в этой полости 8 устанавливается новое давление, достаточное для восстановления равновесия ротора на новом режиме.

Любое отклонение от номинального режима, повлекшее изменение осевой силы и осевой сдвиг ротора 2, приведет к изменению положения думмиса 7 относительно выходного среза калибровочных отверстий 12, т.е. изменяется относительное расстояние h/Do. Уменьшение относительного расстояния до значения (h/Do)≤0,08 ведет к повышению потерь давления

где Δр - общие потери давления в выходном участке, кгс/м2;

ζ - коэффициент потерь выходного участка;

Wо - средняя скорость в узком выходном сечении выходного участка, м/с;

ρ - плотность газа в выходном сечении, кг/м3;

g = 9,81 м/сек2,

при истечении газа из калибровочных отверстий 12, к снижению давления в полости 8 (P8=Рном 8-ΔР) при сохранении давления в полости 9 и как результат к уменьшению осевой силы

fр.к - площадь поверхности рабочего колеса (в полости 8);

fдум - площадь торцовой поверхности думмиса (в полости 8).

Увеличение относительного расстояния h/Do в указанном диапазоне 0,15>h/Do≥0,08 ведет к увеличению осевой силы. И в том и в другом случае упорный подшипник разгружается, что повышает надежность работы всего компрессора.

Отбор регулирующего газа из диффузора последней (или промежуточной) ступени секции высокого давления позволяет сохранить невозмущенным поток газа в полости 9 между думмисом и последним рабочим колесом второй секции.

Пример конкретного осуществления способа.

Из технической литературы (см. Идельчик И.Е. «Справочник по гидравлическим сопротивлениям», 1960 г. раздел 11, «Выход потока из труб и каналов», стр.379, диаграмма 11-6), известно, что при выходе потока из прямого участка с закругленными краями на экран в зависимости от удаления (h) среза отверстия (Do) от экрана, существенно изменяется коэффициент потерь ζ, а следовательно, и потери давления

Так, например, на фиг.3, заимствованной из указанной литературы, уменьшение значения относительного расстояния h/Do от 0,15 до 0,05 приводит к увеличению коэффициента потерь ζ от 0,44 до 2,50 при относительном радиусе округления кромок r/Do=0,5.

Для реальных параметров двухсекционного компрессора P1=20 кгс/см2; Р2=64 кгс/см2; ρо=18 кг/м3 и Wo~100 м/с,

потери давления при истечении газа из отверстия по формуле (1) для h/Do=0,15

для h/Do=0,05

Таким образом при смещении среза отверстия от экрана h/Do=0,15 до h/Do=0,05 потери давления возрастают от 0,4 кгс/см2 до 2,3 кгс/см2, т.е. ΔP8 на 1,9 кгс/см2.

Для реальной конструкции центробежного компрессора при диаметре думмиса Dд=260 мм и диаметре рабочего колеса D1=600 мм изменение осевой силы по формуле (2) составит

Это позволяет существенно снизить нагрузку на упорные подшипники компрессора.

При диаметре калиброванных отверстий Do=4 мм

| h/Do=0,15 | h1=0,6 мм |

| h/Do=0,03 | h2=0,12 мм |

т.е. полное осевое смещение ротора составит 0,48 мм, что соответствует реальным значениям осевого сдвига ротора ±0,24 мм.

Таким образом, осевое положение ротора 2 саморегулируется в указанном диапазоне осевого сдвига ротора 2 изменением потерь давления газовых струй, истекающих через калиброванные отверстия 12 в разгрузочную полость 8, разгружая упорный подшипник 5.

Способ саморегулирующей разгрузки упорного подшипника двухсекционного центробежного компрессора с расположением рабочих колес «спина к спине» и с расположением разгрузочного устройства - думмиса между секциями посредством изменения перепада давления на разгрузочном устройстве, отличающийся тем, что изменение перепада на разгрузочном устройстве осуществляют путем обеспечения перетекания газа из полости за диффузором последней ступени секции высокого давления в полость секции низкого давления при истечении его через калиброванные отверстия в разделительной межсекционной стенке в направлении, перпендикулярном к торцовой поверхности думмиса, при этом отношение расстояния от выходного среза калиброванных отверстий до торцевой поверхности думмиса к диаметру каждого калиброванного отверстия выбирают равным 0,03-0,15.