Способ изготовления длинномерного сборного винта

Иллюстрации

Показать всеСпособ изготовления длинномерных сборных винтов основан на окончательном изготовлении секций винта с нарезанной наружной (рабочей) резьбой и последующем свинчивании секций с целью получения винта необходимой длины. Одна секция имеет крепежный хвостовик с резьбой, а вторая резьбовое крепежное отверстие. Изготовление длинномерного сборного винта заключается в последовательном сочленении секций с резьбовыми крепежными отверстиями на концах посредством промежуточных крепежных вставок, выполненных в виде короткого трехступенчатого вала. Средняя часть вала имеет диаметр, равный наружному диаметру секции, и предназначена для последующего нарезания рабочей резьбы. Перед нарезанием рабочей резьбы производят двукратное свинчивание и развинчивание секций со вставками, с величиной крутящего момента, превышающего рабочий момент затяжки на 15-20%. После чего осуществляют затяжку с расчетной величиной крутящего момента первой секции и вставки, фиксируют положение секции и вставки от поворота посредством штифта. Далее нарезают наружную резьбу на поверхности сборного винта, удаляют фиксирующий штифт и отсоединяют вставку от нарезанной секции. Ввинчивают противоположную часть вставки в следующую секцию. После чего повторяют упомянутую последовательность действий, наращивая винт до требуемой длины. Заявленное изобретение позволяет исключить дополнительную доработку секций при сборке и обеспечивает необходимый крутящий момент при свинчивании секций. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к изготовлению ходовых и тяговых винтов, может быть использовано при изготовлении тяговых винтов для установок электрошлакового переплава.

Известен способ изготовления длинномерных составных винтов, состоящий в окончательном изготовлении двух секций винта с нарезанной наружной (рабочей) резьбой, при этом одна секция имеет крепежный хвостовик с резьбой, а вторая секция - резьбовое крепежное отверстие, и последующем свинчивании секций с целью получения необходимой длины винта (см. Д.Н.Решетов «Детали машин» издательство Машгиз, Москва, 1961 г.).

Недостатком указанного способа является то, что при сборке-свинчивании секций, имеющих окончательно обработанную наружную резьбу по всей длине секции, из-за несовпадения винтовых поверхностей в месте стыковки секций, при свинчивании, приходится, путем последовательных сборок-разборок и подрезки торцевых стыкуемых поверхностей, подгонять секции друг к другу, с целью получения совпадения винтовых поверхностей рабочей резьбы секций.

При изготовлении многометровых винтов эти операции, включающие предварительную сборку, измерение погрешностей и определение необходимой величины удаляемого материала, выполнение операций подрезки и т.д. являются весьма трудоемкими и не обеспечивают необходимую точность и уровень напряжений и усилий стягивания секций, предотвращающих раскрытие стыка при рабочих нагрузках на винт. К возможному раскрытию стыка при рабочих нагрузках может приводить также нерациональная форма стыкуемых поверхностей, когда первоначальное контактирование происходит по поверхности меньшего диаметра.

Предложен способ изготовления длинномерного сборною винта, основанный на последовательном сочленении секций с резьбовыми крепежными отверстиями на концах посредством промежуточных крепежных вставок, выполненных в виде короткого трехступенчатого вала, средняя часть которого имеет диаметр, равный наружному диаметру секции, и предназначен для последующего нарезания рабочей резьбы.

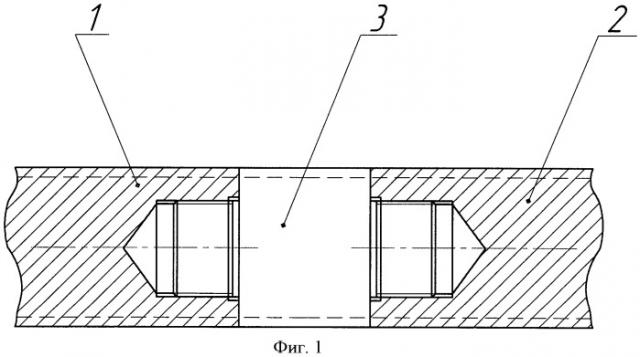

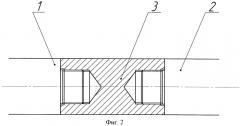

Для пояснения описываемого способа на фиг.1 и фиг.2 представлены варианты конструкции соединения длинномерного винта. Как видно из чертежа собранная часть винта состоит из секций 1 и 2, соединенных между собой посредством крепежной вставки 3. Вставки могут быть выполнены как с наружной резьбой на выступах (фиг.1), так и с внутренней резьбой в отверстиях (фиг.2).

На первом этапе в секцию винта 1 вворачивается вставка 3. Контролировать величину усилия сжатия можно только по величине крутящего момента при свинчивании секций. Величина крутящего момента может изменяться в зависимости от условий трения на торцевой поверхности и в резьбе соединяемых секций. Для стабилизации величины крутящего момента и соответственно усилия сжатия секций необходимо предварительно перед окончательной затяжкой резьбового соединения выполнить 2-3-кратную сборку-разборку с величиной крутящего момента, на 15-20% большей расчетной величины при окончательной затяжке, с целью стабилизации коэффициента трения путем «приработки» контактирующих поверхностей. После чего осуществляется свинчивание с заданной расчетной величиной крутящего момента. Для предотвращения смещения частей в процессе обработки производится штифтовка соединения (на чертеже штифтовка не показана). На собранном блоке секция-вставка нарезается наружная резьба. После нарезания наружной резьбы на первой секции и вставке производится разборка блока и вставка второй стороной ввинчивается во вторую секцию, в частности, с повторением указанных выше операций свинчивания-развинчивания с повышенным крутящим моментом, окончательного свинчивания и штифтовкой. На собранном блоке (вставка-вторая секция) нарезается наружная (рабочая) резьба. При этом рабочая резьба вставки является эталоном. При наличии двух и более вставок при нарезании второй секции в нее ввинчивается так же и последующая вставка. Первая вставка с нарезанной наружной резьбой выполняет роль эталона, вторая - с гладкой цилиндрической поверхностью, на которой нарезается резьба, будет выполнять роль эталона на последующей операции.

После этого, повторяя упомянутую последовательность действий, наращивают винт до требуемой длины.

Нераскрытие стыка при рабочих нагрузках на винт, в частности, при вертикальном рабочем положении винта, например, в установке для ЭШП, должно быть обеспечено путем создания сжимающих напряжений определенной величины в стыке, это может быть обеспечено заданной величиной крутящего момента при сборке и определенной формой контактных поверхностей секций.

При соединении секций винта необходимо обеспечить прилегание торцевых поверхностей секций. При приложении осевого усилия происходит изменение формы контактной поверхности и максимальные напряжения сжатия в стыке возникают на минимальном радиусе торцевой поверхности и уменьшаются по мере удаления от центра. В случае выполнения торцевой поверхности с небольшой погрешностью с выступающей частью на меньшем радиусе, стык на максимальном диаметре торцевой поверхности секции может иметь зазор, что приводит к снижению изгибной жесткости собранного стыка.

Для обеспечения максимальной жесткости вала следует торцевые поверхности секций необходимо выполнить с поднутрением 0,01-0,04 мм, обеспечив гарантированный контакт по большему диаметру торцевой поверхности стыка. В процессе сборки винта должно быть обеспечено определенное усилие сжатия, превышающее осевую рабочую нагрузку для выполнения условий нераскрытия стыка.

После нарезания всех секций и вставок производится окончательная сборка с обеспечением заданного крутящего момента при свинчивании.

Таким образом, предложенный способ позволяет исключить дополнительную доработку секций при сборке и обеспечит необходимый крутящий момент при свинчивании секций.

1. Способ изготовления длинномерных сборных винтов, основанный на окончательном изготовлении секций винта с нарезанной наружной (рабочей) резьбой, при этом одна секция имеет крепежный хвостовик с резьбой, а вторая резьбовое крепежное отверстие, и последующем свинчивании секций с целью получения винта необходимой длины, отличающийся тем, что изготовление длинномерного сборного винта заключается в последовательном сочленении секций с резьбовыми крепежными отверстиями на концах посредством промежуточных крепежных вставок, выполненных в виде короткого трехступенчатого вала, средняя часть которого имеет диаметр, равный наружному диаметру секции, и предназначена для последующего нарезания рабочей резьбы, перед нарезанием рабочей резьбы производят двукратное свинчивание и развинчивание секций со вставками, с величиной крутящего момента, превышающего рабочий момент затяжки на 15-20%, после чего осуществляют затяжку с расчетной величиной крутящего момента первой секции и вставки, фиксируют положение секции и вставки от поворота посредством штифта, нарезают наружную резьбу на поверхности сборного винта, удаляют фиксирующий штифт, отсоединяют вставку от нарезанной секции, ввинчивают противоположную часть вставки в следующую секцию, после чего повторяют упомянутую последовательность действий, наращивая винт до требуемой длины.

2. Способ по п.1, отличающийся тем, что торцевые поверхности секций винта и вставок выполняют с поднутрением 0,01-0,04 мм, обеспечивая гарантированный контакт по большему диаметру торцевой поверхности стыка.