Способ изготовления щеточного уплотнения кольцевой щели

Иллюстрации

Показать всеИзобретение относится к технологии изготовления кольцевых щеточных уплотнительных изделий. Способ изготовления щеточного уплотнения кольцевой щели включает формирование методом импульсной электрохимической обработки монолитных вставок в виде оснований с массивом расположенных на них уплотнительных элементов. Электрохимическую обработку осуществляют при помощи электрода-инструмента, представляющего собой перфорированную пластину. Импульсную электрохимическую обработку каждой монолитной вставки осуществляют до достижения толщины ее основания, равной 0,3÷5 мм в зависимости от радиуса уплотняемой кольцевой щели. После проведения электрохимической обработки сгибают уплотнительные элементы. Их сгибают таким образом, чтобы размер высоты, опущенной от рабочего торца каждого уплотнительного элемента на плоскость основания монолитной вставки, составлял 30÷90% от ее размера до изгиба. Величина изгиба уплотнительных элементов зависит от величины зазоров между ними. Затем изгибают и закрепляют основания монолитных вставок в кольцевом корпусе или в кольцевых сегментах, которые выполнены с возможностью их последующего соединения друг с другом. Заявленное изобретение позволяет повысить плотность расположения уплотнительных элементов. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии изготовления кольцевых щеточных уплотнительных изделий, предназначенных для устранения перетока газа через кольцевую щель между вращающимися и неподвижными деталями компрессоров и турбин, преимущественно для газотурбинных двигателей и паровых турбин.

Известен способ изготовления щеточного уплотнения, при котором формируют слои плотно прилегающих металлических проволок в паковку с позиционированием слоев при помощи прокладок, усилием сжатия фиксируют паковку с помощью боковых пластин уплотнения, обрезают рабочий и противолежащий торцы паковки и по последнему сваривают паковку с прокладками и пластинами [патент РФ 2076256, F16J 15/00, публ. 27.03.1997].

Недостатком такого способа изготовления щеточного уплотнения является сложность организации и автоматизации его производства в условиях серийного производства. Кроме того, после обрезки рабочих торцов паковки не образуется цилиндрическая поверхность щетки, что приводит к необходимости ее доработки путем шлифования или электроэрозионной обработки. Использование сварки паковки приводит к возникновению термически разупрочненных слоев, что может послужить причиной разрушения щетинок в местах сварки и их последующего выпадения из паковки в процессе эксплуатации (особенно при тяжелых условиях эксплуатации - высоких температурах и больших окружных скоростях). Указанный способ не позволяет изготавливать щеточное уплотнение с различными в поперечном и продольном сечении формами щетинок, что необходимо для обеспечения особых уплотнительных и механических свойств (гибкости, прочности и пр.). Также указанный способ не обеспечивает высокой четкости расположения щетинок в паковке.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления щеточного уплотнения кольцевой щели, при котором формируют монолитные вставки в виде оснований с массивом расположенных на них уплотнительных элементов методом импульсной электрохимической обработки при помощи электрода-инструмента, представляющего собой перфорированную пластину, причем импульсную электрохимическую обработку каждой монолитной вставки осуществляют до достижения толщины ее основания, равной 0,3÷5 мм, изгибают и закрепляют основания монолитных вставок в кольцевом корпусе или в кольцевых сегментах, выполненных с возможностью их последующего соединения друг с другом [патент РФ 2389927, F16J 15/16, опубл. 20.05.2010].

Недостатком этого способа является наличие значительных по величине технологических зазоров (0,1÷0,3 мм) между уплотнительными элементами, что приводит к неудовлетворительной расходной характеристике такого уплотнения.

Техническим результатом заявленного изобретения является повышение плотности расположения уплотнительных элементов.

Заявленный технический результат достигается тем, что в способе изготовления щеточного уплотнения кольцевой щели, при котором формируют монолитные вставки в виде оснований с массивом расположенных на них уплотнительных элементов методом импульсной электрохимической обработки при помощи электрода-инструмента, представляющего собой перфорированную пластину, изгибают и закрепляют основания монолитных вставок в кольцевом корпусе или в кольцевых сегментах, выполненных с возможностью их последующего соединения друг с другом, импульсную электрохимическую обработку каждой монолитной вставки осуществляют до достижения толщины ее основания, равной 0,3÷5 мм, а после электрохимической обработки сгибают уплотнительные элементы таким образом, чтобы размер высоты, опущенной от рабочего торца каждого уплотнительного элемента на плоскость основания монолитной вставки, составлял 30÷90% от ее размера до изгиба уплотнительного элемента.

Кроме того, изгиб уплотнительных элементов может быть произведен путем протягивания монолитной вставки через сужающуюся щель.

Кроме того, при электрохимической обработке электрод-инструмент может быть подан под углом 75÷90° к поверхности заготовки вставки.

Кроме того, при электрохимической обработке может быть использован электрод-инструмент с массивом отверстий круглого, или треугольного, или прямоугольного сечения.

Сгибание уплотнительных элементов после проведения электрохимической обработки заявленным образом позволяет получить необходимую направленность уплотнительных элементов и обеспечить минимально необходимые зазоры между ними, что позволяет повысить коэффициент полезного действия (КПД) газотурбинного двигателя или паровой турбины при их эксплуатации. В то же время использование заявленного способа позволяет обеспечить гибкость уплотнительных элементов, необходимую для снижения силового воздействия на ротор (вал) газотурбинного двигателя или паровой турбины, что уменьшает силу трения и, как следствие, износ торцов уплотнительных элементов и сопрягаемой поверхности вала.

Сущность изобретения поясняется приведенными чертежами:

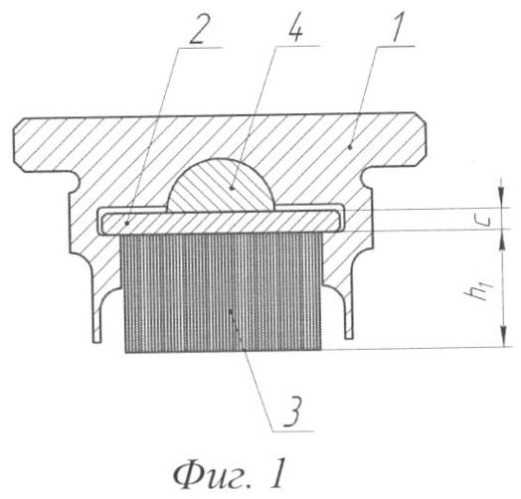

на фиг.1 показано поперечное сечение щеточного уплотнения, получаемого при использовании предлагаемого способа;

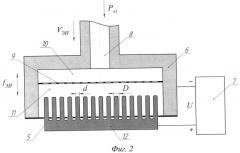

на фиг.2 показана принципиальная технологическая схема импульсной электрохимической обработки (ЭХО) уплотнительных элементов, расположенных под прямым углом к основанию монолитной вставки;

на фиг.3 схематично показана монолитная вставка после импульсной ЭХО;

на фиг.4 показана монолитная вставка после изгиба уплотнительных элементов;

на фиг.5 условно показана схема изгиба уплотнительных элементов путем протягивания монолитной вставки через сужающуюся щель;

на фиг.6 показана монолитная вставка с изогнутым основанием;

на фиг.7 показан кольцевой сегмент с закрепленной в нем в изогнутом положении монолитной вставкой;

на фиг.8 показана технологическая схема импульсной ЭХО наклонных к основанию монолитной вставки уплотнительных элементов.

Предлагаемый способ может найти применение при изготовлении щеточного уплотнения, предназначенного для устранения перетока рабочей среды (газа, пара, масла) через кольцевую щель, разделяющую полости высокого и низкого давления.

Получаемое заявленным способом щеточное уплотнение состоит из набора кольцевых сегментов 1 (фиг.1), выполненных с возможностью их соединения в единый корпус, и набора монолитных вставок. Каждая монолитная вставка представляет собой тонкое гибкое основание 2, выполненное за одно целое с массивом расположенных на нем уплотнительных элементов 3. Гибкое основание 2 монолитной вставки надежно закреплено в изогнутом положении в кольцевом сегменте 1, например, при помощи шпонки 4. Вместо набора кольцевых сегментов может быть использован цельный кольцевой корпус.

Импульсную ЭХО осуществляют с помощью токопроводящей перфорированной пластины 5 (фиг.2), которая является электродом-инструментом (ЭИ) и закреплена на корпусе 6 электрододержателя. Перфорированная пластина 5 гальванически соединена с отрицательным полюсом источника питания 7. В корпусе 6 электрододержателя имеется отверстие 8 для подачи электролита внутрь корпуса 6. Выравнивающая сетка 9 размещена внутри корпуса 6 с образованием верхней 10 и нижней 11 полостей. Заготовка 12 монолитной вставки соединена с положительным полюсом источника питания 7. Внутренняя часть корпуса 6 электрододержателя заизолирована (например, покрыта лаком или эмалью).

Поперечную форму отверстий в перфорированной пластине 5 электрода-инструмента выбирают исходя из требуемой поперечной формы уплотнительных элементов 3, а поперечные размеры с учетом поправки на боковой межэлектродный зазор sб (см. фиг.2). Например, для получения цилиндрических уплотнительных элементов диаметра d необходимо, чтобы диаметр отверстий в перфорированной пластине был равен D=d+2sб. Величина межэлектродного зазора sб зависит от выбранных параметров режима обработки (напряжения, скорости подачи электрода-инструмента, длительности импульсов тока). Поперечные размеры уплотнительных элементов 3 и зазоров между ними на фиг.2 показаны в увеличенном виде по отношению к габаритным размерам заготовки 12 монолитной вставки с целью более наглядного представления указанных элементов.

Заявленный способ изготовления щеточного уплотнения кольцевой щели осуществляется следующим образом.

Сначала методом импульсной электрохимической обработки формируют (вырезают) уплотнительные элементы 3 в заготовке 12 монолитной вставки. Технологическая схема такой операции заключается в следующем.

При осуществлении ЭХО перфорированная пластина 5 совершает совместно с корпусом 6 электрододержателя движение подачи VЭИ в направлении обрабатываемой поверхности заготовки 12 монолитной вставки и возвратно-поступательное вибрационное движение с частотой fЭИ. В процессе обработки через отверстие 8 в корпусе 6 электрододержателя под давлением Рэл подается электролит. Поток электролита частично стабилизируется в верхней полости 10 корпуса 6 и, проходя через выравнивающую сетку 9, попадает в нижнюю полость 12 корпуса 6, и далее, в межэлектродный промежуток между перфорированной пластиной 5 и заготовкой 12 монолитной вставки.

Импульсную электрохимическую обработку ведут до достижения толщины основания 2 монолитной вставки, равной с=0,3÷5 мм (фиг.3) в зависимости от радиуса R (фиг.7) уплотняемой кольцевой щели (бóльшим радиусам щели соответствует бóльшая толщина основания 2 монолитной вставки). Например, для получения кольцевого щеточного уплотнения радиуса R=200 мм, толщина основания 2 монолитной вставки должна составлять с=0,5÷1 мм, т.к. при меньшей толщине значительно снижается прочность основания, что может привести к его разрушению при установке в кольцевой сегмент (кольцевой корпус), а при большей толщине существенно снижается гибкость основания, что затрудняет его установку в кольцевой сегмент (кольцевой корпус). Для паровых турбин, в которых радиус R уплотняемой кольцевой щели может составлять до 3 м, толщина с основания 2 монолитной вставки может достигать 5 мм.

После проведения импульсной ЭХО уплотнительные элементы 3 сгибают таким образом, чтобы высота перпендикуляра h1, опущенного от рабочего торца уплотнительного элемента 3 на плоскость основания 2 монолитной вставки (см. фиг.4), составляла 30÷90% от высоты h до изгиба уплотнительного элемента 3. Выбор указанного диапазона обусловлен тем, что если размер высоты перпендикуляра h1, опущенного от рабочего торца уплотнительного элемента 3 на плоскость основания 2 монолитной вставки, будет составлять менее 30% от высоты h до изгиба уплотнительного элемента 3, то чрезмерно увеличится жесткость массива уплотнительных элементов 3, что приведет к увеличению силы трения и снижению мощности на валу двигателя, а если более 90%, то не будет обеспечена требуемая плотность расположения уплотнительных элементов 3 и соответственно степень уплотнения кольцевой щели. Иными словами, размер h1 согнутых уплотнительных элементов 3 массива, измеренный в направлении перпендикуляра к основанию 2 монолитной вставки, должен быть меньше их начального размера h на 10÷70%. Процент сжатия массива уплотнительных элементов определяется в зависимости от величины начального зазора (полученного после импульсной ЭХО) между уплотнительными элементами 3 и заданного зазора (который должен быть обеспечен после изгиба уплотнительных элементов 3).

Например, необходимо получить щеточное уплотнение, зазор между уплотнительными элементами 3 которого должен составлять 0,05 мм. После проведения импульсной ЭХО зазор между уплотнительными элементами 3 (начальный зазор) составил 0,12 мм, а высота h перпендикуляра составила 15 мм. Таким образом, для получения щеточного уплотнения с заданным зазором между уплотнительными элементами 3 необходимо сжать массив уплотнительных элементов таким образом, чтобы уменьшить высоту h перпендикуляра до высоты h1=6,25 мм, т.е. уменьшить на 8,75 мм, или на 58%.

Изгиб уплотнительных элементов 3 может быть произведен, например, путем протягивания монолитной вставки (основания 2 с уплотнительными элементами 3) через сужающуюся щель (фиг.5), имеющую размер на входе: l=h+c и размер на выходе: l1=(0,3÷0,9)h+c. При этом продольная форма и размеры щели выбираются в зависимости от требуемой изогнутости оси уплотнительных элементов 3 и степени сжатия массива уплотнительных элементов.

Для уменьшения зазоров между соседними уплотнительными элементами 3 и улучшения условий их направленного изгиба используют перфорированную пластину 5 с отверстиями треугольного или прямоугольного сечения.

Для обеспечения конусообразной формы уплотнительных элементов 3 при проведении импульсной ЭХО увеличивают скорость подачи электрода-инструмента, и/или уменьшают напряжение на электродах, и/или уменьшают длительность импульсов тока. Конусообразная форма уплотнительных элементов позволяет увеличить их гибкость по сравнению с уплотнительными элементами, имеющими цилиндрическую форму.

Получение конусообразной формы уплотнительных элементов 3 достигается регулированием указанных выше параметров импульсной ЭХО по мере заглубления электрода-инструмента (перфорированной пластины 5) в заготовку 12 монолитной вставки. Для этого может быть изменен один из параметров, например увеличена скорость подачи электрода-инструмента, или уменьшено напряжение на электродах, или уменьшена длительность импульсов тока. Или могут быть изменены несколько параметров импульсной ЭХО одновременно: например, увеличена скорость подачи электрода-инструмента и уменьшено напряжение на электродах или увеличена скорость подачи электрода-инструмента и уменьшено напряжение на электродах и т.д.

При электрохимической обработке электрод-инструмент 5 подают под углом φ=75÷90° (фиг.8) к поверхности заготовки 12 монолитной вставки.

Для улучшения условий изгиба уплотнительных элементов 3 желательно, чтобы они уже имели небольшой начальный угол наклона (до 15°) с перпендикуляром к основанию 2 монолитной вставки. Это создает благоприятные условия для направленного изгиба уплотнительных элементов 3 и уменьшает вероятность их хаотичного расположения после изгиба.

Известно, что электрохимическое растворение происходит только при превышении некоторой предельной плотности тока, которая зависит от обрабатываемого материала, состава и концентрации электролита. При формировании уплотнительных элементов 3 плотность тока сложным образом распределена по их боковой поверхности. Наибольшая плотность тока реализуется в местах, наиболее близких к электроду-инструменту (перфорированной пластине 5). Поэтому при уменьшении угла φ будет возрастать площадь боковой поверхности уплотнительных элементов 3, расположенных в зоне действием токов, достаточных для обеспечения растворения боковой поверхности уплотнительных элементов 3. В свою очередь это приведет к увеличению бокового зазора sб.

Если угол φ будет составлять менее 75°, то увеличение бокового межэлектродного зазора sб будет значительным, что приведет в лучшем случае к значительному ухудшению контролируемости процесса импульсной ЭХО, а в худшем - невозможности получения уплотнительных элементов 3 заданных размеров (если боковой межэлектродный зазор sб станет больше половины разности поперечного размера отверстия в электроде-инструменте и соответствующего минимально возможного поперечного размера на уплотнительном элементе 3). Решить эту проблему можно только либо увеличив скорость подачи электрода-инструмента (а это не всегда возможно, так как приводит к повышению вероятности электрического пробоя и порче электрода-инструмента), либо путем понижения напряжения на электродах и снижения длительности подаваемых импульсов тока (что снижает производительность и соответственно повышает технологическую себестоимость обработки, а следовательно, ухудшает ее конкурентоспособность).

Если угол φ будет составлять более 90°, осуществить обработку будет невозможно из геометрических соображений (см. фиг.8).

После сгибания уплотнительных элементов 3 изгибают основания 2 монолитных вставок и надежно закрепляют их в кольцевых сегментах 1 (фиг.7), например, при помощи шпонки 4 (см. фиг.1).

Далее производят соединение кольцевых сегментов 1 друг с другом в единый кольцевой корпус (не показано).

Дополнительно улучшить уплотняющую способность щеточного уплотнения можно путем заливки монолитной вставки герметизирующим составом на часть высоты уплотнительных элементов 3.

Таким образом, предложенное изобретение позволяет изготавливать кольцевые щеточные уплотнения с минимально необходимыми зазорами между уплотнительными элементами, что позволяет сократить утечки рабочей среды между разделяемыми полостями и, соответственно, повысить коэффициент полезного действия (КПД) газотурбинного двигателя или паровой турбины.

1. Способ изготовления щеточного уплотнения кольцевой щели, при котором формируют монолитные вставки в виде оснований с массивом расположенных на них уплотнительных элементов методом импульсной электрохимической обработки при помощи электрода-инструмента, представляющего собой перфорированную пластину, причем импульсную электрохимическую обработку каждой монолитной вставки осуществляют до достижения толщины ее основания, равной 0,3÷5 мм, изгибают и закрепляют основания монолитных вставок в кольцевом корпусе или в кольцевых сегментах, выполненных с возможностью их последующего соединения друг с другом, отличающийся тем, что после проведения электрохимической обработки сгибают уплотнительные элементы таким образом, чтобы размер высоты, опущенной от рабочего торца каждого уплотнительного элемента на плоскость основания монолитной вставки, составлял 30÷90% от ее размера до изгиба уплотнительного элемента.

2. Способ изготовления щеточного уплотнения по п.1, отличающийся тем, что уплотнительные элементы сгибают путем протягивания монолитной вставки через сужающуюся щель.

3. Способ изготовления щеточного уплотнения по п.1, отличающийся тем, что при электрохимической обработке электрод-инструмент подают под углом 75÷90° к поверхности заготовки вставки.

4. Способ изготовления щеточного уплотнения по п.1, отличающийся тем, что при электрохимической обработке в качестве электрода-инструмента используют перфорированную пластину с массивом отверстий круглого, или треугольного, или прямоугольного поперечного сечения.