Способ термообработки материала и блок для термообработки, реализующий такой способ

Иллюстрации

Показать всеИзобретение относится к процессам термической обработки материала в печи и, более конкретно, к процессу для обработки такого органического материала, как древесина. Способ термообработки материала в печи, а именно органического материала, такого как древесина; при котором используют газы сгорания, подаваемые, по меньшей мере, одной горелкой, связанной с топкой; при этом согласно способу обеспечивается первая фаза конденсации для газов сгорания между их выходом из топки и входом в печь, при этом такая конденсация позволяет удалить часть пыли, содержащейся в газах сгорания, причем первая фаза конденсации проводится с использованием абсорбционного охлаждающего средства, после чего следует фаза перегревания газа сгорания, позволяющая получить заданную температуру для термообработки. Блок для термообработки материала, а именно органического материала, такого как древесина, включающий в себя, по меньшей мере, одну печь, нагреваемую газами сгорания, по меньшей мере, от одной горелки, связанной с топкой, при этом он включает в себя, по меньшей мере, один первый конденсатор, который расположен так, чтобы охлаждать газы сгорания, выходящие из топки, такая конденсация позволяет удалить с водой часть пыли, содержащейся в газах сгорания, такая пыль извлекается декантирующим средством, такой блок включает в себя по меньшей мере один перегреватель, связанный с нагревающим средством и позволяющий нагревать газы сгорания после их выхода из первого конденсатора, и он также включает в себя, по меньшей мере, одно абсорбционное охлаждающее средство, которое использует топку в качестве источника тепла и которое включает в себя, по меньшей мере, один охлаждающий контур (Т11), связанный с первым конденсатором. Целью изобретения является предлагаемый процесс термообработки, который, во-первых, позволяет удалить частицы, переносимые газами сгорания, и, во-вторых, позволяет управлять уровнем содержания кислорода в газе. Изобретение должно позволить оптимизировать использование энергии, обеспечить непрерывную работу и обработку больших объемов древесины. 2 н. и 25 з.п. ф-лы, 9 ил.

Реферат

Техническим объемом изобретения являются процессы термической обработки материала в печи и, более конкретно, процессы для обработки такого органического материала, как древесина.

Общепринято подвергать органические материалы термообработкам, например, для того чтобы их дегидратировать или придать им определенные свойства.

В частности, известна сушка древесины в промышленных печах, нагреваемых до температуры около 100° или около этого.

Также известно воздействие на древесину термических обработок при температурах от 120 до 230°С. Целью этих термообработок является удаление различных летучих органических соединений из древесины, чтобы тем самым улучшить последующее сохранение древесины и предохранение ее от последующего гниения или нападения насекомых.

Температура и длительность термообработки зависят от типа древесины, подвергаемой обработке, и от степени ее влажности.

Одной из трудностей такой обработки является то, что она должна проводиться в промышленной печи, имеющей атмосферу с пониженным содержанием кислорода (содержание кислорода менее 5% мас.). Действительно, более высокое содержание кислорода привело бы к самопроизвольному возгоранию нагретой древесины.

Помимо этого необходимо управлять охлаждением древесины после термообработки также при пониженном содержании кислорода для исключения возгорания.

В известных процессах используются газы сгорания топлива, такого как газ, нефть или дрова для нагревания котла.

Таким образом, конечно, обеспечивается пониженное содержание кислорода.

Однако газы сгорания несут в себе несгоревшие остатки топлива и горячую пыль, которые могут привести к возгоранию древесины и к пропитке ее, что тем самым ухудшает ее качество и понижает ее продажную цену. Пыль и твердые остатки особенно обильны, когда топливом является сама древесина.

В патенте США №3675600 описывается известный способ термообработки, в котором предусматриваются различные камеры, в которых циркулируют газы сгорания, перед тем как их направляют в саму печь.

Эти камеры дают возможность сжигать примеси при высокой температуре, тем самым удаляя их из используемого газового потока.

Этот способ страдает от недостатков.

Во-первых, удаление примесей является неполным и зависит от числа камер после сжигания, а также от уровня содержания кислорода в этих камерах.

Кроме того, трудно управлять уровнем содержания кислорода в газе, получаемом с использованием этого процесса.

Действительно, требуется ввод свежего воздуха, чтобы обеспечить удаление сжиганием различных примесей, что тем самым повышает уровень содержания кислорода в газовом потоке, который получают с риском вызвать возгорание обрабатываемой древесины.

И, наконец, этот процесс не обеспечивает полное использование получаемой тепловой энергии. Действительно, увеличение числа камер после сжигания приводит к потерям тепла.

В патенте США №4888884 предлагается проводить фильтрацию газов сгорания ниже по потоку от печи. Такая фильтрация комбинируется с рециркуляцией газов сгорания в замкнутой цепи и таким образом позволяет управлять уровнем содержания кислорода в газе.

Однако фильтрация ниже по потоку не позволяет удалять частицы перед их введением в печь и таким образом качество материала, получаемого при такой обработке, не является удовлетворительным.

Также отмечено, что обработка, описанная в этом патенте, больше предназначена для полуизмельченных материалов, таких как древесные опилки и крошка. Трудно перенести такую обработку на такие объемные материалы, как доски или бревна.

Также известен способ по патенту WO 81/00147, в котором растворители, содержащиеся в газах, выходящих из печи для сушки, удаляются посредством конденсации. Однако этот способ предназначен для сушильной печи в печатной промышленности, в которой температуры газов существенно ниже температур, требующихся для обработки древесины.

В патенте WO 2005/116551 предлагается устройство для обработки древесины, в котором газ, выходящий из топки, конденсируется, для того чтобы устранить наличие какой-либо воды. Однако такая конденсация проводится ниже по потоку от теплообменника. Уровень конденсации, полученный таким образом, не позволяет проводить достаточную очистку газов сгорания для выполнения термообработок древесины.

Целью изобретения является предлагаемый процесс термообработки, который, во-первых, позволяет удалить частицы, переносимые газами сгорания, и, во-вторых, позволяет управлять уровнем содержания кислорода в газе.

Процесс в соответствии с изобретением также позволяет оптимизировать в нем использование энергии. Таким образом, он может функционировать непрерывно и обеспечивать обработку больших объемов древесины.

Тепловая энергия используется оптимально. Кроме того, остатки регенерируются и могут быть повторно использованы или улучшены.

Таким образом, изобретение относится к способу материала, такого как древесина, при этом в способе используются газы сгорания, производимые, по меньшей мере, одной горелкой, связанной с топкой; это способ, в котором обеспечивается первая фаза конденсации для газов сгорания между их выходом из топки и вводом в печь, при этом такая конденсация позволяет удалить часть пыли, содержащейся в газах сгорания; первая фаза конденсации проводится с использованием абсорбционного охлаждающего средства и за ней следует фаза перегревания, позволяющая получить температуру, которая требуется для термообработки.

Такое перегревание может быть осуществлено с использованием газов, подаваемых генератором горячих газов, который сам нагревается горелкой.

Такое перегревание может быть проведено посредством теплообменника, нагреваемого горелкой.

Температуру газов сгорания, используемых для обработки, можно предпочтительно регулировать посредством смешивания газов, отходящих от фазы перегревания, с газами от первой фазы конденсации.

Вторая фаза конденсации может быть проведена у выхода из печи.

За второй фазой конденсации может последовать фаза для отделения твердой и/или жидкой фракции и самих газов сгорания.

Предпочтительно, газы сгорания могут быть перенаправлены после выхода из фазы отделения к горелке и/или в топку посредством фазы смешивания, которая обеспечивает смесь газов и воздуха, причем такая смесь пропорционирована как функция замера уровня по меньшей мере одного газа, введенного в газы сгорания.

Изобретение также относится к блоку для термообработки для материала, а именно для органического материала, такого как древесина; такой блок позволяет реализовать процесс в соответствии с изобретением.

Этот блок включает в себя по меньшей мере одну печь, нагреваемую газами сгорания по меньшей мере в одной горелке, связанной с топкой, при этом он включает в себя по меньшей мере один первый конденсатор, который расположен так, что он охлаждает газы сгорания, выходящие из топки, причем такая конденсация позволяет удалить вместе с водой часть пыли, содержащейся в газах сгорания, такая пыль извлекается средствами декантации; такой блок включает в себя по меньшей мере один перегреватель, связанный со средством нагревания, и позволяет нагревать газы сгорания после выхода из первого конденсатора, и также включает в себя по меньшей мере одно абсорбционное охлаждающее средство, которое использует топку как источник тепла и которое включает в себя по меньшей мере один контур охлаждения, связанный с первым конденсатором.

Средство для нагревания может быть связано с перегревателем посредством средства регулирования температуры газов сгорания.

Средство для нагревания может быть связано с генератором горячих газов, который сам будет нагреваться горелкой (горелками).

Перегреватель может включать в себя, по меньшей мере, два контура циркуляции горячих газов, расположенных в камере, через которую циркулируют газы сгорания, причем контуры расположены так, что газы сгорания циркулируют в противоположном направлении по отношению к горячим газам, подаваемым генератором горячего газа, при этом каждый контур также снабжен клапаном для регулирования газового потока, открытием которого управляет средство для регулирования температуры.

Перегреватель может быть образован теплообменником, который сам нагревается горелкой.

В соответствии с вариантом воплощения теплообменник, образующий перегреватель, может включать в себя группы трубопроводов, которые могут быть конструктивно встроены в генератор горячих газов.

Предпочтительно, средство для регулирования температуры газов сгорания может включать два контура: один контур для холодных газов сгорания от первого конденсатора и другой контур для горячих газов сгорания от перегревателя, при этом температура используемых газов сгорания регулируется по меньшей мере одним клапаном для смешивания, обеспечивающим смесь холодных и горячих газов.

Каждый горячий и холодный контур включает в себя насос, производительность которого регулируется так, чтобы обеспечивалось равенство потоков газов сгорания вверх по потоку и вниз по потоку от перегревателя.

Каждый контур горячих или холодных газов сгорания будет предпочтительно включать в себя уравнивающий контур, позволяющий компенсировать любое падение давления, вызванное клапаном для смешивания, причем такой уравнивающий контур повторно инжектирует часть холодных или горячих газов вверх по потоку от насоса в рассматриваемом контуре.

Блок может включать в себя по меньшей мере один второй конденсатор, который будет расположен на выходе из печи.

Блок для обработки может предпочтительно включать в себя декантирующее средство, позволяющее отделять твердую и/или жидкую фракцию от самих газов сгорания.

Блок для термообработки может также включать в себя смешивающую фазу, которая будет обеспечивать смешивание с воздухом газов, отходящих от второго конденсатора и декантирующего средства, причем эта смешивающая фаза включает в себя по меньшей мере один клапан, открытием которого будет управлять регулирующее средство, управляющее степенью его открытия в соответствии с замером уровня, по меньшей мере, одного газообразного компонента, включенного в газы сгорания, при этом смесь воздуха и газов сгорания будет повторно направлена к горелке и/или в топку.

Предпочтительно, чтобы по меньшей мере один охлаждающий контур для абсорбционного охлаждающего средства мог быть также связан со вторым конденсатором.

В соответствии с другой характеристикой генератор горячих газов может снабжаться воздухом посредством третьего конденсатора, соединенного с охлаждающим контуром абсорбционного охлаждающего средства.

Когда блок для термообработки в соответствии с изобретение более конкретно предназначен для обработки древесины, то он будет предпочтительно включать в себя по меньшей мере одну печь, которая будет включать в себя две боковые стенки, противоположные одна другой, и верхнюю стенку, при этом такие стенки делаются в виде коробчатых структур, в которых будут циркулировать газы сгорания; последние вводятся в верхнюю коробчатую структуру, разделенную на две полукоробчатые структуры, в одну полукоробчатую структуру поступают газы сгорания от печи, а другая полукоробчатая структура собирает газы для их удаления после их прохождения через печь, каждая полукоробчатая структура, кроме того, сообщается с отдельной боковой коробчатой структурой, при этом стенки боковой коробчатой структуры снабжены перфорацией, позволяющей газам проходить из боковой коробчатой структуры во внутреннюю часть печи, причем газы, вводимые таким образом в печь боковой коробчатой структурой, удаляются из печи другой боковой коробчатой структурой.

Предпочтительно, верхняя коробчатая структура будет приблизительно параллелепипедной формы и будет разделена на четыре отделения двумя перегородками, которые вытянуты по диагонали, при этом первое отделение соединено с трубопроводом для впуска газов сгорания и второе отделение соединено с трубопроводом для выпуска газов сгорания, причем каждое из двух других отделений соединено с одной из боковых коробчатых структур; средняя поворотная створка может быть расположена на продолжении одной или другой из диагональных перегородок так, чтобы она разделяла верхнюю коробчатую структуру на две полукоробчатые структуры. Поворотная створка таким образом позволяет избирательно направлять газы сгорания или к одной или к другой из боковых коробчатых структур.

В соответствии с другой характеристикой изобретения боковые коробчатые структуры могут быть обеспечены перфорациями, которые будут распределены по всей высоте каждой коробчатой структуры, при этом каждая боковая коробчатая структура к тому же снабжена вертикально скользящей панелью, которая в зависимости от выбранного положения, будет обеспечивать блокирование всех перфораций верхней половины или же всех перфораций нижней половины указанной боковой коробчатой структуры, причем панели, кроме того, расположены в верхнем положении на одной боковой коробчатой структуре и в нижнем положении на другой боковой коробчатой структуре в зависимости от положения поворотной створки в верхней коробчатой структуре. Расположение панелей выбирается так, чтобы постоянно обеспечивался поток газов сгорания, которые будут проходить через печь от нижней части боковой коробчатой структуры к верхней части другой боковой коробчатой структуры.

В соответствии с другим вариантом печь включает в себя две боковые стенки, противоположные одна другой; стенки сделаны в виде коробчатых структур, в которых протекают газы сгорания, при этом каждая боковая стенка разделена на две полукоробчатые структуры: нижняя коробчатая структура предназначена для приема газов сгорания от печи, и верхняя коробчатая структура собирает газы для их удаления после их прохождения через печь, один трехходовой клапан расположен выше по потоку от нижней коробчатой структуры и другой трехходовой клапан расположен ниже по потоку от верхней коробчатой структуры таким образом, чтобы обеспечить посредством активации двух клапанов управление направлением, в котором газы проходят от одной перегородки к другой перегородке.

В соответствии с одной характеристикой ниже по потоку от второго конденсатора возможно обеспечивается, по меньшей мере, одно устройство для клапанации, связанное с трубкой Вентури, которая позволяет поддерживать печь при отрицательном атмосферном давлении, при этом клапан, расположенный ниже по потоку от печи, позволяет регулировать газовый поток через печь.

Таким образом, согласно изобретению предлагается способ термообработки материала в печи, а именно органического материала, такого как древесина; при котором используют газы сгорания, подаваемые, по меньшей мере, одной горелкой, связанной с топкой; при этом согласно способу обеспечивается первая фаза конденсации для газов сгорания между их выходом из топки и входом в печь, при этом такая конденсация позволяет удалить часть пыли, содержащейся в газах сгорания, причем первая фаза конденсации проводится с использованием абсорбционного охлаждающего средства, после чего следует фаза перегревания газа сгорания, позволяющая получить заданную температуру для термообработки.

Предпочтительно перегревание проводится с использованием газов, подаваемых генератором горячих газов, который сам нагревается горелкой.

Предпочтительно перегревание проводится посредством теплообменника, нагреваемого горелкой.

Предпочтительно температура газов сгорания, используемых для обработки, регулируется посредством смешивания газов, выходящих из фазы перегревания, с газами от первой фазы конденсации.

Предпочтительно проводится вторая фаза конденсации на выходе из печи (4).

Предпочтительно за второй фазой конденсации следует фаза разделения твердой и/или жидкой фракции и самих газов сгорания.

Предпочтительно газы сгорания перенаправляются после выхода из фазы разделения к горелке (5) или топке (6) посредством фазы (46) смешивания, которая обеспечивает смесь газа и воздуха, при этом такая смесь пропорционирована как функция замера уровня, по меньшей мере, одного газа, включенного в газы сгорания.

Также согласно изобретению предлагается блок для термообработки материала, а именно органического материала, такого как древесина, включающий в себя, по меньшей мере, одну печь, нагреваемую газами сгорания, по меньшей мере, от одной горелки, связанной с топкой, при этом он включает в себя, по меньшей мере, один первый конденсатор, который расположен так, чтобы охлаждать газы сгорания, выходящие из топки, такая конденсация позволяет удалить с водой часть пыли, содержащейся в газах сгорания, такая пыль извлекается декантирующим средством, такой блок включает в себя по меньшей мере один перегреватель, связанный с нагревающим средством и позволяющий нагревать газы сгорания после их выхода из первого конденсатора, и он также включает в себя, по меньшей мере, одно абсорбционное охлаждающее средство, которое использует топку в качестве источника тепла и которое включает в себя, по меньшей мере, один охлаждающий контур, связанный с первым конденсатором.

Предпочтительно нагревающее средство связано с перегревателем средством для регулирования температуры газов сгорания.

Предпочтительно нагревающее средство связано с генератором горячих газов, который сам нагревается горелкой (горелками).

Предпочтительно перегреватель включает в себя по меньшей мере два контура циркуляции горячих газов, расположенных в камере, через которую циркулируют газы сгорания, при этом контуры расположены так, что газы сгорания циркулируют в противоположном направлении по отношению к горячим газам, подаваемым генератором газов, причем каждый контур, кроме того, снабжен клапаном для регулирования газового потока, при этом открытием клапана управляет средство регулирования температуры.

Предпочтительно перегреватель образован теплообменником, который сам нагревается горелкой.

Предпочтительно теплообменник, образующий перегреватель, включает в себя группу трубопроводов, которые конструктивно встроены в генератор горячих газов.

Предпочтительно средство для регулирования температуры газов сгорания включает в себя два контура: один контур для холодных газов сгорания от первого конденсатора и другой контур для горячих газов сгорания от перегревателя, при этом температура используемых газов сгорания регулируется, по меньшей мере, одним смешивающим клапаном, обеспечивающим смесь холодных и горячих газов.

Предпочтительно горячий и холодный контур включают в себя насос, при этом скорость насоса регулируется, для того чтобы обеспечить равенство потока газов сгорания выше по потоку и ниже по потоку от перегревателя.

Предпочтительно каждый контур горячих или холодных газов сгорания включает в себя уравновешивающий контур, позволяющий скомпенсировать любое падение давления, вызванное смешивающим клапаном, при этом такой уравновешивающий контур повторно инжектирует часть горячих или холодных газов выше по потоку от насоса рассматриваемого контура.

Предпочтительно каждый контур горячих или холодных газов сгорания включает в себя уравновешивающий контур, позволяющий скомпенсировать любое падение давления, вызванное смешивающим клапаном, при этом такой уравновешивающий контур повторно инжектирует часть горячих или холодных газов выше по потоку от насоса рассматриваемого контура.

Предпочтительно блок для термообработки включает в себя, по меньшей мере, один второй конденсатор, который расположен на выходе из печи.

Предпочтительно блок для термообработки включает в себя декантирующее средство, позволяющее отделять твердую и/или жидкую фракцию от самих газов.

Предпочтительно блок для термообработки включает в себя смешивающую фазу, которая обеспечивает смешивание с воздухом газов, выходящих из второго конденсатора, и декантирующего средства, причем эта смешивающая фаза включает в себя, по меньшей мере, один клапан, открытием которого управляет регулирующее средство, которое управляет степенью открытия клапана в соответствии с замером уровня, по меньшей мере, одного компонента сгорания, включенного в газы сгорания, при этом смесь воздуха и газов сгорания перенаправляется к горелке и/или к топке.

Предпочтительно по меньшей мере один охлаждающий контур абсорбционного охлаждающего средства также связан со вторым конденсатором.

Предпочтительно в генератор горячих газов подается воздух через третий конденсатор, соединенный с охлаждающим контуром абсорбционного охлаждающего средства.

Предпочтительно блок для термообработки, в частности, предназначен для обработки древесины и включает в себя по меньшей мере одну печь, которая включает две боковые стенки, противоположные одна другой, и верхнюю стенку, при этом такие стенки делаются в виде коробчатых структур, в которых циркулируют газы сгорания, причем последние подводятся к верхней коробчатой структуре, которая разделена на две полукоробчатые структуры, при этом в одну полукоробчатую структуру поступают газы сгорания из печи, а другая полукоробчатая структура собирает газы для их удаления после их прохождения в печь, причем каждая полукоробчатая структура к тому же сообщается с отдельной боковой коробчатой структурой, стенки боковых коробчатых структур снабжены перфорациями, позволяющими газам из боковой коробчатой структуры проходить внутрь печи, причем газы, таким образом вводимые в печь боковой коробчатой структурой, удаляются из печи другой боковой коробчатой структурой.

Предпочтительно верхняя коробчатая структура является по форме приблизительно параллелепипедной и разделенной на четыре отделения двумя перегородками, которые вытянуты по диагонали, при этом первое отделение связано со впускным трубопроводом газа сгорания и второе отделение связано с выпускным трубопроводом газа сгорания, при этом каждое из двух других отделений связано с одной из боковых коробчатых структур, причем средняя поворотная створка расположена или на продолжении одной или другой из диагональных перегородок так, чтобы верхняя коробчатая структура разделялась на две полукоробчатые структуры, таким образом поворотная створка позволяет избирательно направлять газы сгорания или к одной или к другой из боковых коробчатых структур.

Предпочтительно боковые коробчатые структуры снабжены перфорациями, которые распределены по всей высоте каждой коробчатой структуры, при этом каждая боковая коробчатая структура к тому же снабжена вертикально скользящей панелью, которая в зависимости от выбранного положения позволяет блокировать все перфорации верхней половины или все перфорации нижней половины указанной боковой коробчатой структуры, причем панели к тому же расположены в верхнем положении на одной боковой коробчатой структуре и в нижнем положении на другой боковой коробчатой структуре в зависимости от положения поворотной створки в верхней коробчатой структуре и расположение панелей выбирается так, чтобы постоянно обеспечивался поток газов сгорания, которые проходят через печь от нижней части боковой коробчатой структуры к верхней части другой боковой коробчатой структуры.

Предпочтительно блок для термообработки и, более конкретно, предназначенный для обеспечения обработки древесины включает по меньшей мере одну печь, которая включает в себя две боковые стенки, противоположные одна другой, которые выполнены в форме коробчатых структур, в которых протекают газы сгорания, при этом каждая боковая стенка разделена на две полукоробчатые структуры; нижняя коробчатая структура, предназначена для приема газов сгорания из печи, и верхняя коробчатая структура собирает газы для их удаления после их прохождения в печи, причем один трехходовой клапан расположен выше по потоку от нижней коробчатой структуры и другой трехходовой клапан расположен ниже по потоку от верхней коробчатой структуры так, чтобы обеспечивалось посредством активации двух клапанов управление направлением, в котором газы проходят от одной перегородки к другой перегородке.

Предпочтительно ниже по потоку от второго конденсатора на выходе в печь имеется, по меньшей мере, один вентиляционный блок, соединенный с соплом Вентури, которое позволяет поддерживать печь при отрицательном давлении, при этом клапан, расположенный ниже по потоку от печи, позволяет регулировать газовый поток через печь.

Другие характеристики и преимущества изобретения станут очевидными из следующего описания конкретного воплощения, при этом такое описание делается со ссылкой на приложенные чертежи, которыми являются:

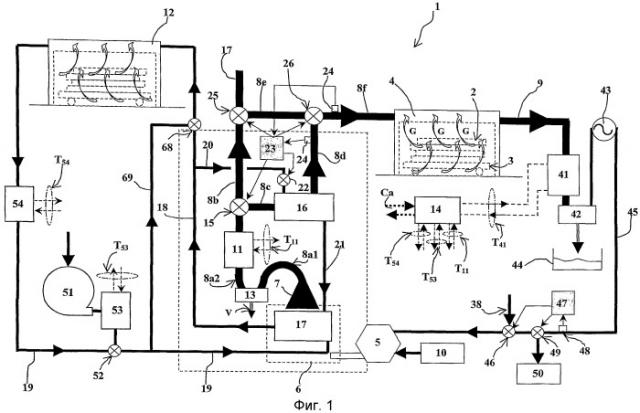

- Фиг.1 - общая блок-схема блока для обработки в соответствии с изобретением;

- Фиг.2 - подробная блок-схема генератора газов сгорания этого блока для термообработки;

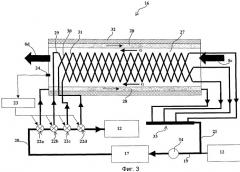

- Фиг.3 - блок-схема одного варианта перегревателя;

- Фиг.4а и 4b - упрощенные изображения двух продольных разрезов печи, выполненной в блоке в соответствии с изобретением; разрезы сделаны в плоскостях со ссылкой ВВ на Фиг.5а, при этом на каждой Фигуре, кроме того, показана печь с разным расположением средства циркуляции газов;

- Фиг.5а и 5b также являются упрощенными изображениями поперечных сечений этой печи; сечения делаются соответственно в плоскости со ссылкой АА на Фиг.4а, при этом на Фиг.5а к тому же показана печь в том же положении, как и на Фиг.4а, и таким же образом Фиг.5b может быть ассоциирована с Фиг.4b;

- Фиг.6а и 6b, наконец, являются двумя видами сверху печи; печь рассечена по ее верхней коробчатой структуре (плоскость сечения со ссылкой СС на Фиг.4а), на Фиг.6а показана печь в том же положении, как и на Фиг.4а и 5а, и на Фиг.6b показана печь в том же положении, как и на Фиг.4b и 5b;

- Фиг.7 является общей блок-схемой блока для обработки в соответствии с другим вариантом осуществления изобретения;

- Фиг.8 является блок-схемой, показывающей этот же блок и позволяющей пояснить его функционирование в фазе пуска;

- Фиг.9а и 9b являются двумя упрощенными видами поперечных сечений другого варианта осуществления печи.

На Фиг.1 показан блок для термообработки древесины. Древесину 2 помещают на тележки 3, которые находятся в печах 4 для термообработки. Здесь показана одна печь 4, но блок может иметь габариты, позволяющие размещать несколько печей.

Печи 4 являются крупногабаритными установками, позволяющими обрабатывать элементы древесины длиной около 6 м (бревна или древесные пиломатериалы). Древесина, которая должна обрабатываться при высокой температуре, предварительно сушится в сушильной печи 12 (температура в которой около 100°С). Чтобы древесину можно было обрабатывать, она предпочтительно должна иметь уровень влажности меньше 12%.

Каждая печь 4 таким образом имеет приблизительно форму параллелепипеда в виде прямоугольника длиной 10 метров, шириной 3 метра и высотой 5 метров.

Печь 4 нагревается с помощью газов сгорания в горелке 5, связанной с топкой 6 для сжигания топлива. Этот режим нагревания газами сгорания позволяет управлять требующимся пониженным уровнем содержания кислорода.

Газы улавливаются при их выводе из топки 6 коллектором 7 и направляются в печь по трубопроводам 8a1, 8a2, 8b, 8c, 8d, 8е, 8f.

Газы G циркулируют в печи (внутренняя конструкция которой будет описана ниже). Они затем удаляются по трубопроводу 9 после выхода из печи 4.

В горелке 5 используется источник горючего материала 10, которым может быть газ, или топливная нефть, или предпочтительно остатки и древесная крошка и опилки, которые могут сохраняться на предприятии. Предпочтительно поэтому будет использоваться многотопливная горелка 5.

В соответствии с важной характеристикой изобретения блок будет включать в себя по меньшей мере один первый конденсатор 11, который расположен так, чтобы охлаждать газы сгорания при их выходе из топки 6.

Конденсатор 11 вызывает внезапное охлаждение газов при их выходе из топки 6. Это охлаждение вызывает конденсацию воды, содержащейся в газах. Эта вода протекает по трубопроводу 8a2 и уносит с собой большую часть пыли, содержащейся в газах сгорания.

Вода протекает по трубопроводу 8a2 и накапливается с пылью в декантирующем средстве 13.

В практическом смысле декантирующее средство будет образовано резервуаром, в котором циркулируют газы сгорания. Оба трубопровода 8а1 и 8a2 открываются в резервуар через его верхнюю стенку. Вода, содержащая пыль, накапливается в резервуаре 13 и периодически отводится посредством клапана V для ее переработки и удаления остатков.

Конденсатор 11 соединен с охлаждающим средством 14 посредством групп трубопроводов Т11, по которым протекает теплопроводная жидкость.

В практическом смысле температура газов сгорания около 210°С после их выхода из топки 6. Конденсатор 11 имеет габариты, позволяющие понижать эту температуру до около 80°С. Для этого ему просто требуется охлаждающее средство, переносящее жидкость, циркулирующую при температуре около 5°С, и поверхности теплообмена конденсатора и охлаждающего средства 14 имеют размеры, обеспечивающие заданное падение температуры.

В качестве теплопроводной жидкости может использоваться вода.

Трехходовой клапан 15 расположен на выходе конденсатора 11. Этот клапан позволяет направлять газы сгорания к трубопроводу 8с, который ведет к перегревателю 16 или же к трубопроводу 8b, который позволяет направлять газы к выпускной трубе 17.

Перегреватель 16 необходим для доведения температуры газов сгорания до температуры, необходимой для термообработки древесины (температура от 180 до 230°С).

Тепло, даваемое перегревателем 16, также выходит из топливной коробки 6, но через отдельное нагревательное средство.

В соответствии с изобретением это нагревательное средство включает в себя генератор 17 горячих газов, который сам нагревается горелкой 5.

Генератор 17 газов расположен в топке 6 и включает в себя группы трубопроводов, в которых находится газ, который нужно нагреть (например, воздух). Эти группы трубопроводов позволяют физически изолировать нагреваемый газ от газов, получаемых при сгорании топлива, но они изготовлены из материала с хорошей теплопроводностью (например, из металла).

Эти группы трубопроводов позволяют передавать тепло, подаваемое топкой, газу, циркулирующему внутри групп трубопроводов.

Число групп трубопроводов выбирается для получения достаточных теплообменных поверхностей, и будет создаваться несколько групп трубопроводов для обеспечения удерживания газа внутри топки в течение достаточно долгого времени для достижения им высокой температуры (около 600°С).

Один пример генератора горячего газа дается в патентной заявке FR06-05589.

Горячие газы, получаемые генератором 17, выводятся из последнего по трубопроводу 18. После использования газы возвращаются в генератор по трубопроводу 19. Горячие газы используются в этом производстве, например, для обеспечения сушильной печи (печей) 12.

Температура горячих газов, требующаяся для процесса сушки в сушильной печи 12, регулируется с помощью клапана 68, который позволяет обеспечить смешивание горячих газов, получаемых генератором 17, с частью охлажденных газов, отобранных от возвратного трубопровода 19 посредством трубопровода 69.

Открытие клапана 68 будет регулироваться с помощью электронного управляющего средства (не показано), связанного с датчиком температуры газа на входе в печь 12 (не показан). Таким образом температуру газа можно легко довести от 600°С у выхода из генератора 17 до около 100°С у входа в печь 12.

Высокотемпературные (600°С) горячие газы, кроме того, используются перегревателем 16.

Отвод 20 от трубопровода 18 фактически позволяет отвести часть горячих газов к перегревателю 16. Горячие газы выходят из перегревателя 16 по трубопроводу 21, который их возвращает обратно в генератор 17.

Средство регулирования температуры расположено между генератором 17 газа и перегревателем 16.

Это средство включает в себя клапан 22, который активируется электронным средством 23 для регулирования температуры. Это средство 23, кроме того, связано с датчиком 24, измеряющим температуру газов сгорания, циркулирующих в выходном трубопроводе 8d перегревателя 16.

Таким образом, электронное средство 23 может быть выполнено в виде программируемого микрокомпьютера. В этом случае открытием клапана 22 можно управлять как функцией заданных температурных точек для газов, предназначенных для печи 4.

Ясно, что открытие клапана 22 вызывает увеличение потока горячего газа от генератора 17, циркулирующего в перегревателе 16, и таким образом также и повышение температуры газов G сгорания, направленных в печь 4 по трубопроводу 8f.

Отмечено, что газы сгорания из конденсатора 11 имеют сравнительно низкую температуру (около 80°С). Таким образом можно легко регулировать температуру газов, направляемых в печь 4, в довольно широком диапазоне (от около 80 до 300°С).

Простым программированием средства 23 можно активировать повышение температуры печи в соответствии с различными задаваемыми порогами, которые подходят для типа обрабатываемой древесины.

В равной степени легко управлять охлаждением печи в атмосфере, обедненной кислородом, и это происходит, пока не будет достигнута температура, позволяющая удалить древесину из печи 4 без риска ее самопроизвольного возгорания.

Для охлаждающих фаз печи 4 возможно непосредственное использование газов, выходящих из конденсатора 11, а не газов, повторно нагреваемых перегревателем 16. Для этого достаточно регулировать открытие различных трехходовых клапанов.

Таким образом обеспечиваются два других трехходовых клапана 25, 26, а также трубопровод 8е, расположенный между этими двумя клапанами.

Клапан 25 позволяет ориентировать газы сгорания от конденсатора 11 к печи 4, а не к выпускной трубе 17. Таким образом можно полностью изолировать перегреватель 16 и от конденсатора 11 направлять газы сгорания только в печь. Таким образом у клапана 26 газы с пониженной температурой (80°С) от конденсатора 11 можно смешивать с горячими газами от перегревателя 16.

Для этого клапан 15 располагают так, чтобы подавать газы в два трубопровода 8а и 8с.

Датчик 24 температуры может быть расположен на трубопроводе 8f, подающем газ в печь 4. Электронное средство 23 в этом случае будет обеспечивать регулирование открытия и закрытия клапанов 15, 25, 26 и 22 как функции температуры, требующейся для порогов охлаждения (или нагревания) печи.

На Фиг.3 более подробно показана конструкция перегревателя 16.

Этот элемент включает в себя цилиндрическую камеру 27, внутри которой циркулируют газы G сгорания. Стрелки 8с и 8d показывают направление, в котором циркулируют газы сгорания, и действуют как указатели различных трубопроводов:

впуск в перегреватель 16, трубопровод 8с,

выпуск из перегревателя, трубопровод 8d.

Цилиндрическая камера 27 ограничена внутренней стенкой кольцевидного трубопровода 28, который соединен с генератором 17 горячих газов посредством клапана 22а. Этот кольцевой трубопровод 28 образует первый контур циркуляции для горячих газов в камере 27.

Камера 27 также включает в себя три других контура циркуляции для горячих газов (29, 30 и 31), которые все соединены с генератором 17 горячих газов посредством клапана (соответственно 22b, 22с и 22d).

Эти три других контура выполнены в виде групп трубопроводов, имеющих спиральную форму для увеличения поверхности теплообмена между контурами циркуляции горячих газов и газами сгорания.

Наружная стенка 32 окружает перегреватель 16. Она включает в себя теплоизоляционные материалы и исключает какие-либо потери тепла.

Все контуры 28, 29, 30 и 31 для циркуляции соединены между собой ниже по потоку коллектором 33, который соединен с трубопроводом 21, который направляет газы обратно в генератор 17.

Ускоритель 34 позволяет регулировать поток горячих газов через различные контуры.

На Фиг.3 показано, что все различные клапаны 22а, 22b, 22с и 22d управляются электронным средством 23, которое также соединено с датчиком 24 для замера температуры газов сго