Ультразвуковой способ измерения толщины изделия

Иллюстрации

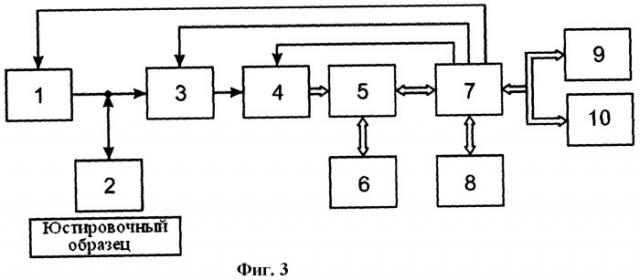

Показать всеИзобретение относится к области контрольно-измерительной техники и неразрушающего контроля, а именно к методам измерения толщины, определения текстурной анизотропии и напряженно-деформированного состояния конструкций и проката из черных и цветных металлов и сплавов в широком диапазоне толщин при одностороннем доступе, дефектоскопии и структуроскопии различных материалов и изделий, и предназначено для применения в металлургии, машиностроении, в авиастроении, автомобилестроении и других отраслях промышленности. Техническим результатом изобретения является расширение области применения и повышение точности. Способ реализуется при помощи толщиномера, содержащего генератор 1 зондирующих импульсов (ГЗИ), УЗ преобразователь 2, приемный усилитель 3 (ПУ), аналого-цифровой преобразователь 4 (АЦП), блок 5 программируемой логики (БПЛ) с оперативным запоминающим устройством 6 (ОЗУ), центральный процессор 7 (ЦП) со своим ОЗУ 8 (ОЗУП), блок 9 индикации (БИ) результатов контроля и блок 10 индикации использованного метода измерения (по автокорреляционной функции или по первому эхоимпульсу, так называемого порогового) или невозможности измерения. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и неразрушающего контроля, а именно к методам измерения толщины, определения текстурной анизотропии и напряженно-деформированного состояния конструкций и проката из черных и цветных металлов и сплавов в широком диапазоне толщин при одностороннем доступе, дефектоскопии и структуроскопии различных материалов и изделий, и предназначено для применения в металлургии, машиностроении, в авиастроении, автомобилестроении и других отраслях промышленности.

Известны ультразвуковые способы измерения толщины, например, с использованием продольных или сдвиговых (поперечных) ультразвуковых волн, предназначенные для измерения толщины, определения текстурной анизотропии и напряженно-деформированного состояния конструкций и проката из черных и цветных металлов и сплавов в широком диапазоне толщин при одностороннем доступе, дефектоскопии и структуроскопии различных материалов и изделий [1. Королёв М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980. 111 с.; 2. Пат. РФ №2231753. Самокрутов А.А., Козлов В.Н., Шевалдыкин В.Г. Способ измерения толщины изделия с помощью ультразвуковых импульсов. Опубл. 27.06.2004. Би №18; 3. Самокрутов А.А., Бобров В.Т., Шевалдыкин В.Г., Козлов В.Н., Алехин С.Г., Жуков А.В. Применение ЭМА толщиномера А1270 для контроля проката из алюминиевых сплавов. В мире НК. 2002, №4, с.24-27]. Эти способы имеют существенные недостатки, ограничивающие область их применения.

Известный способ [1. Королёв М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980. 111 с.] состоит в том, что с помощью ультразвукового пьезоэлектрического преобразователя (далее ультразвукового преобразователя) в материале изделия возбуждают УЗ импульс продольной волны, затем принимают импульсы, многократно отраженные от противоположных поверхностей стенки изделия, и измеряют время распространения импульсов от одной поверхности изделия до другой и обратно. Толщину же вычисляют как произведение половины этого времени на известную скорость распространения ультразвуковых импульсов в материале. Причем используют два варианта способа, отличающиеся тем, какие из принятых УЗ импульсов используют для измерения времени распространения УЗ сигнала в изделии. В одном из вариантов измеряют время между моментом излучения зондирующего импульса в изделие и моментом приема из него первого импульса, отраженного от противоположной поверхности изделия (первого донного импульса). В другом варианте измеряют временной интервал между моментами приема двух следующих один за другим эхо-импульсов из последовательности сигналов, многократно отраженных от поверхностей изделия. Для этого, как правило, берут первый и второй или второй и третий эхо-импульсы.

Недостатком этого варианта эхо-импульсного способа является не всегда высокая достоверность и точность результатов измерений при контроле изделий с грубообработанными, корродированными и эродированными поверхностями, особенно при их не плоской форме, например при контроле труб и их гибов. Причем это касается наиболее важного для практики диапазона измерений: от 0,5-0,8 до 10-15 мм. Кроме того, достоверность и точность результатов измерений существенно зависит от качества акустического контакта и состояния (степени износа) УЗ преобразователя, используемого при измерениях.

Наиболее близким по технической сути к предложенному является способ измерения толщины изделия [2. Пат. РФ №2231753. Самокрутов А.А., Козлов В.Н., Шевалдыкин В.Г. Способ измерения толщины изделия с помощью ультразвуковых импульсов. Опубл. 27.06.2004. БИ №18], состоящий в том, что с помощью ультразвукового преобразователя возбуждают в материале изделия ультразвуковой импульс продольной волны, принимают из него эхо-импульсы, многократно отраженные от противоположных поверхностей материала, измеряют время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисляют толщину как произведение половины этого времени на известную скорость распространения ультразвуковых импульсов в материале. В процессе приема эхо-импульсов дополнительно измеряют амплитуду помех от собственных затухающих колебаний ультразвукового преобразователя и средний уровень различных шумов, сопровождающих прием ультразвуковых импульсов из материала. В принятой последовательности импульсов определяют момент времени, когда амплитуда помех от собственных затухающих колебаний ультразвукового преобразователя становится меньше амплитуды принятых из материала импульсов, и второй момент, когда амплитуда принятых импульсов уменьшится до среднего уровня различных шумов, сопровождающих прием ультразвуковых импульсов из материала. Путем стробирования выделяют из принятой последовательности импульсов ее часть, заключенную между определенными ранее моментами времени, вычисляют нормированную автокорреляционную функцию (АКФ) от стробированной части принятой последовательности импульсов и находят ее аргумент, не равный нулю, при котором эта функция достигает максимума. Этот аргумент численно равен времени распространения эхо-импульсов от одной поверхности изделия до другой и обратно. В результате вычисляют искомую толщину как произведение половины этого аргумента на известную скорость распространения ультразвуковых импульсов в материале.

Другим вариантом реализации данного способа является электромагнитно-акустический (ЭМА) толщиномер [3. Самокрутов А.А., Бобров В.Т., Шевалдыкин В.Г., Козлов В.Н., Алехин С.Г., Жуков А.В. Применение ЭМА толщиномера А1270 для контроля проката из алюминиевых сплавов. В мире НК. 2002, №4, с.24-27]. Основным отличием ЭМА толщиномера является то, что при его использовании не требуется создания акустического контакта с изделием, так как импульсы ультразвуковых колебаний возбуждаются ЭМА преобразователем непосредственно в поверхностном слое контролируемого металла. Наиболее эффективно с использованием ЭМА преобразователя возбуждаются сдвиговые горизонтально-поляризованные волны (смещение частиц параллельно поверхности изделия), скорость распространения которых почти в 2 раза меньше скорости распространения продольной волны, что обеспечивает возможность измерения существенно меньших толщин изделий, в частности, металлопроката. Толщиномер обеспечивает измерение толщины изделий, например, из сплавов алюминия в диапазоне 0,5÷100 мм. Толщиномер с помощью ЭМА преобразователя периодически возбуждает в контролируемом объекте короткие импульсы ультразвуковых колебаний. С помощью этого же преобразователя импульсы многократно отраженных ультразвуковых колебаний преобразуются в электрические сигналы. После усиления амплитудно-цифрового преобразования и корреляционной обработки выполняются вычислительные операции, и результат измерения толщины изделия выводится на экран дисплея и при необходимости сохраняется в памяти толщиномера. Если измерение выполнено успешно, на дисплее отображается измеренная толщина в мм и выдается звуковой сигнал, подтверждающий факт измерения.

Недостатком этого способа является зависимость результатов контроля от электропроводящих свойств и состояния поверхности материала изделия, поврежденности металла изделия в результате коррозии и эрозии и наличия анизотропии упругих свойств проката или напряженно-деформированного его состояния, в результате чего часто не удается получить серию многократно отраженных сигналов для вычисления АКФ и определения по ее аргументу толщины изделия.

Сущность предлагаемого изобретения заключается в том, что с помощью ультразвукового преобразователя возбуждают в изделии ультразвуковой импульс, принимают эхо-импульсы, многократно отраженные от противоположных поверхностей материала изделия, вычисляют нормированную автокорреляционную функцию от стробированной части принятой последовательности импульсов, искомую толщину изделия определяют путем умножения половины аргумента автокорреляционной функции, при котором она принимает максимальное значение, на известную скорость ультразвука в материале изделия, отличающийся тем, что предварительно возбуждают ультразвуковой импульс в специальном юстировочном образце и настраивают аппаратное время прибора так, чтобы разность времени задержки первого эхо-импульса в юстировочном образце и аппаратного времени равнялась аргументу автокорреляционной функции принятых из юстировочного образца эхо-импульсов, затем при измерении толщины изделия вычисляют его толщину, используя аргумент автокорреляционной функции и время задержки первого эхо-сигнала без аппаратного времени, а результат измерений выбирают по критериям величины А максимума автокорреляционной функции и соотношения времени tэхо задержки первого эхоимпульса и величины tмз временной мертвой зоны. Причем, если величина максимума автокорреляционной функции А>0,4, выбирают результат измерения толщины по аргументу автокорреляционной функции, если максимум автокорреляционной функции А≤0,4 и tэхо>tмз, выбирают результат измерения толщины по времени tэхо задержки первого эхо-сигнала. И, наконец, если А≤0,4 и tэхо≤tмз, то считают измерение не состоявшимся.

Моменты времени начала и конца стробируемого отрезка реализации принятых колебаний выбирают исходя из условия превышения амплитуды полезных эхо-импульсов над уровнем помех.

При выборе начального момента времени сравнивают амплитуду полезных эхо-импульсов с уровнем собственного реверберационного шума УЗ преобразователя или шума ЭМА преобразователя, который затухает с течением времени после посылки зондирующего сигнала и в некоторый момент становится меньше амплитуды полезных эхо-импульсов. Момент окончания стробирования реализации принятых колебаний определяют из сравнения амплитуды полезных эхо-импульсов со средним уровнем различных шумов в приемном тракте. Эти шумы представляют собой смесь помех от других типов акустических волн (поперечной, Рэлеевской), помех от контактной смазки УЗ преобразователя или конструктивных элементов ЭМА преобразователя, структурного шума контролируемого материала, шума усилителя и иногда не достаточно затухшего реверберационного шума УЗ преобразователя.

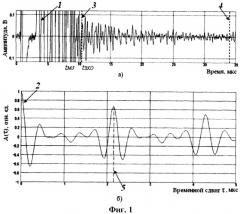

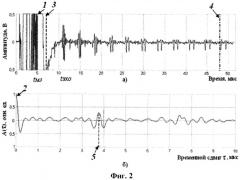

Фиг.1, 2 поясняют суть предлагаемого способа измерений толщины. На них изображена осциллограмма 1 реализации колебаний, принятых преобразователем при измерении толщины стенки изделия (а), и АКФ 2 отрезка этой реализации (б), моменты начала 3 и конца 4 которого отмечены на осциллограмме вертикальными штриховыми линиями. На графике АКФ пунктирной линией 5 показано положение максимума АКФ, значение аргумента которой используется для вычисления измеряемой толщины. На фиг.1 показаны реализации многократных эхо-сигналов (а) и АКФ (б), полученные при измерении толщины стенки изделия с корродированным металлом. На фиг.2 показаны реализации многократных эхо-сигналов (а) и АКФ (б), полученные при измерении толщины стенки изделия с выраженной текстурной анизотропией, при которой максимум АКФ, как правило, оказывается менее выражен, чем в случае изотропного материала.

Функциональная схема УЗ толщиномера, реализующего предложенный способ, показана на фиг.3. Толщиномер состоит из следующих блоков: генератора 1 зондирующих импульсов (ГЗИ), УЗ преобразователя 2, приемного усилителя 3 (ПУ), аналого-цифрового преобразователя 4 (АЦП), блока 5 программируемой логики (БПЛ) с оперативным запоминающим устройством 6 (ОЗУ), центрального процессора 7 (ЦП) со своим ОЗУ 8 (ОЗУП), блока 9 индикации БИ результатов контроля и блока 10 индикации использованного метода измерения (по АКФ или по первому эхо-импульсу, так называемого порогового) или невозможности измерения. БПЛ запрограммирован на выполнение всех операций с оцифрованной реализацией принятых колебаний, включая вычисление АКФ и по ее аргументу измеряемой толщины, оценку значения А автокорреляционной функции, и соотношения времен tэхо и tмз с последующим принятием решения о выборе результата измерения по одному из используемых методов (АКФ или порогового). ЦП служит для управления работой всего толщиномера. В комплект УЗ толщиномера, реализующего предлагаемый способ, входит юстировочный образец (фиг.3). Он является обязательным элементом, без которого получить точные и достоверные результаты измерений нельзя. В качестве УЗ преобразователя используется пьезоэлектрический или ЭМА преобразователь.

Толщиномер работает следующим образом. УЗ преобразователь подключают к толщиномеру, устанавливают его на юстировочный образец и запускают процесс юстировки толщиномера. Происходит возбуждение ультразвукового импульса в юстировочном образце. Импульс, распространяясь в направлении толщины образца, многократно отражается от его противоположных поверхностей.

Принятая УЗ преобразователем реализация УЗ колебаний, содержащая серию многократно повторяющихся импульсов, вызванных отражением зондирующего сигнала от поверхностей образца, усиливается усилителем 3 (см. фиг.3), оцифровывается блоком 4 АЦП и от стробированной ее части вычисляется АКФ в блоке 5 программируемой логики. Интервал стробирования задан таким, чтобы он содержал несколько импульсов многократных отражений зондирующего сигнала в юстировочном образце. Достаточно 4-5 импульсов. По заложенной программе далее происходит настройка аппаратного времени толщиномера так, чтобы разность времени задержки первого эхо-импульса в юстировочном образце и аппаратного времени равнялась аргументу АКФ, при котором АКФ имеет максимум.

Затем включают в толщиномере режим измерений и устанавливают УЗ преобразователь на измеряемое изделие. Процесс зондирования, приема реализации эхосигналов и их обработка, соответствующая режиму измерений, повторяется через интервал времени, на несколько порядков больший периода повторения полезных эхо-импульсов при максимальной толщине рабочего диапазона измерений. Это сделано для того, чтобы процесс многократных отражений УЗ импульсов в измеряемом объекте прекратился к моменту следующей посылки в изделие зондирующего импульса.

Обработка сигналов в режиме измерений происходит следующим образом. После каждой посылки зондирующего импульса в изделие в ОЗУ 6 записывается вектор данных, представляющий собой реализацию принятых из изделия колебаний. Реализация записывается в интервале времени от нуля, то есть от момента посылки зондирующего импульса до некоторого момента времени, превышающего в 10-20 раз период повторения полезных эхо-импульсов при максимальной толщине измеряемого изделия. Затем вычисляется огибающая функция этой реализации. Когда УЗ преобразователь не установлен на измеряемое изделие, то в записанной реализации присутствует только собственный реверберационный шум преобразователя и шум усилителя. Огибающая такой реализации (назовем ее опорной) служит для определения факта появления полезных сигналов (при установке УЗ преобразователя на изделие) и для нахождения моментов начала и конца стробирования принятых колебаний, то есть для определения границ отрезка реализации, который затем будет подвергнут автокорреляционной обработке.

При установке преобразователя 2 на поверхность измеряемого изделия в реализации принятых колебаний появляются полезные эхо-импульсы. Эта реализация (назовем ее рабочей) также записывается в ОЗУ и вычисляется ее огибающая. Далее происходит сравнение этой огибающей с опорной.

Момент начала стробирования определяется из условия отклонения опорной огибающей от рабочей, то есть от огибающей реализации, содержащей полезные эхо-импульсы. В начальные моменты времени, когда собственный реверберационный шум преобразователя превалирует над всеми остальными сигналами, обе огибающие совпадают. В более поздние моменты времени затухающий реверберационный шум УЗ преобразователя становится меньше полезных эхо-импульсов и опорная огибающая принимает значения, меньшие, чем значения рабочей огибающей. Момент времени, при котором происходит это отклонение и выбирается в качестве момента начала стробирования реализации принятых колебаний.

Момент окончания стробирования в некоторых случаях также определяется из условия отклонения опорной огибающей от рабочей. Но только в моменты времени, далеко отстоящие от момента, когда затухающий реверберационный шум УЗ преобразователя становится меньше полезных эхо-импульсов, то есть от момента начала стробирования. Эти случаи бывают при контроле изделий с плохо отражающими ультразвук поверхностями, например, когда поверхности сильно шероховатые, повреждены эрозией или металл стенки изделия подвергнут коррозии. Тогда амплитуда УЗ импульсов, многократно отражающихся в изделии, быстро уменьшается при каждом отражении и в реализации принятых колебаний оказывается всего несколько (5-10) импульсов. Амплитуда последнего из них уже сравнима с уровнем шума приемного усилителя 3. Этот момент времени, когда опорная огибающая и рабочая огибающая снова начинают совпадать и берется в качестве момента окончания стробирования реализации принятых колебаний (см. фиг.1). В этом случае момент окончания стробирования выбирается вблизи конца записываемой реализации или равным последнему моменту времени (моменту записи последнего отсчета реализации). Эта разница не имеет существенного значения. Момент времени, когда рабочая огибающая отклоняется от ее же экстраполированного (по экспоненте) продолжения и выбирается в этих случаях за момент окончания стробирования реализации принятых колебаний.

После определения моментов начала и конца стробирования реализации принятых колебаний из нее выбирается отрезок, заключенный между этими моментами времени, и вычисляется АКФ этого отрезка. Далее находится аргумент этой АКФ, при котором функция достигает максимума А.

Затем происходит измерение времени задержки первого эхосигнала в принятой реализации эхосигналов.

В случае если максимум автокорреляционной функции А>0,4, программа измерительного режима выбирает результат измерения толщины по аргументу автокорреляционной функции. Значение этого аргумента умножается на значение скорости ультразвука в материале изделия (хранящегося в памяти) и после деления на 2 результат подается на блок индикации 9 результатов измерения толщины. При этом блок индикации 10 формирует сигнал и отображает выбранный метод измерения. В случае, если максимум автокорреляционной функции А≤0,4 и tэхо>tмз программа выбирает метод измерения толщины по времени tэхо задержки первого эхо-сигнала, а блок индикации 10 формирует сигнал и отображает выбранный (пороговый) метод измерения. И, наконец, если А≤0,4 и tэхо<tмз, программа вырабатывает сигнал и подает на блоки 9 и 10 информацию о том, что измерение не состоялось.

Техническим результатом, который может быть достигнут при осуществлении предлагаемого способа, является создание УЗ толщиномеров с широкой областью применения, отличающихся достоверными и точными показаниями при измерениях толщин изделий с весьма сложными для УЗ контроля поверхностями с применением как традиционных ультразвуковых преобразователей с пьезоэлементами, так и электромагнитноакустических преобразователей, не требующих применения контактных сред. Предложенный способ обеспечивает повышение точности при измерении скорости распространения ультразвуковых колебаний, текстурной анизотропии и напряженно-деформированного состояния конструкций и проката из черных и цветных металлов и сплавов в широком диапазоне толщин при одностороннем доступе, а также дефектоскопии и структуроскопии различных материалов и изделий.

Заявленное изобретение может найти широкое применение в толщинометрии и дефектоскопии различных изделий из таких материалов, как металлы, сплавы, пластмассы, керамика, стекло, стеклопластики, углепластики, а также для измерений расстояний в жидких средах.

1. Ультразвуковой способ измерения толщины изделия, состоящий в том, что с помощью ультразвукового преобразователя возбуждают в изделии ультразвуковой импульс, принимают эхо-импульсы, многократно отраженные от противоположных поверхностей материала изделия, вычисляют нормированную автокорреляционную функцию от стробированной части принятой последовательности импульсов, а искомую толщину изделия определяют путем умножения половины аргумента автокорреляционной функции, при котором она принимает максимальное значение, на известную скорость ультразвука в материале изделия, отличающийся тем, что предварительно возбуждают ультразвуковой импульс в специальном юстировочном образце и настраивают аппаратное время прибора так, чтобы разность времени задержки первого эхо-импульса в юстировочном образце и аппаратного времени равнялась аргументу автокорреляционной функции принятых из юстировочного образца эхо-импульсов, затем при измерении толщины изделия вычисляют его толщину, используя аргумент автокорреляционной функции и время задержки первого эхо-сигнала без аппаратного времени, а результат измерений выбирают по критериям величины А максимума автокорреляционной функции и соотношения времени tэхо задержки первого эхо-импульса с величиной tмз временной мертвой зоны.

2. Способ измерения толщины изделия по п.1, отличающийся тем, что выбирают результат измерения толщины по аргументу автокорреляционной функции, если А>0,4, выбирают результат измерения толщины по времени задержки первого эхо-сигнала, если А≤0,4 и tэхо>tмз, a если А≤0,4 и tэхо≤tмз, то считают измерение не состоявшимся.