Способ оценки коррозионной стойкости бетонных изделий

Иллюстрации

Показать всеИзобретение относится к неразрушающим методам контроля прочности бетонных изделий и ее изменения во времени под действием окружающей среды, например воды. Сущность: осуществляют воздействие на поверхность бетона агрессивной средой с заданными параметрами, периодически определяют прочность бетона и оценивают стойкость по изменению прочности. Предварительно в бетонную смесь помещают закладные элементы разных радиусов на глубины, в пределах которых требуется выяснить эффект коррозии так, чтобы отношение радиуса большего закладного элемента к радиусу меньшего закладного элемента была больше отношения соответствующих глубин закладки. Прочность оценивают неразрушающим акустико-эмиссионным методом, определяя максимальную неразрушающую нагрузку. Нагружение каждого закладного элемента проводят поочередно осевой силой и крутящим моментом. Технический результат: уменьшение объема испытаний и повышение точности определения снижения прочности в слое известной толщины. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к неразрушающим методам контроля прочности бетонных изделий и ее изменения во времени под действием окружающей среды, например воды.

Известны способы оценки стойкости бетона против коррозии по внешнему виду и изменению веса [1 - Москвин В.А., Рояк Г.С. Коррозия бетона при действии щелочей цемента на кремнистый заполнитель. - М: Изд-во лит. по строит. и архитек. - 1962. - 214 с]. Эти способы не дают точного представления об изменении в результате коррозии такой важной характеристики, как прочность самого бетона и его контакта с арматурой.

Наиболее близок к предлагаемому способ определения стойкости бетона против коррозии [2 с.304 - Лещинский М.Ю. Испытания бетона. Справочное пособие. - М: Стройиздат, 1980. - 360 с.], включающий воздействие на поверхность бетона агрессивной средой с заданными параметрами, периодическое определение прочности разрушением представительных выборок образцов и оценку стойкости по изменению прочности. Было предложено оценивать коррозионную стойкость бетона двумя коэффициентами стойкости: KC1 и KC2. KC1 представляет собой отношение предела прочности на сжатие образцов после 6 месяцев выдерживания в агрессивном растворе к пределу прочности на сжатие образцов-близнецов после 6 месяцев твердения в воде. KC2 представляет собой отношение предела прочности на сжатие образцов после 6 месяцев выдерживания в агрессивном растворе к пределу прочности на сжатие образцов-близнецов, испытанных в момент погружения основных образцов в раствор.

Недостатки прототипа. Первый недостаток - большой объем испытаний, связанный с большим коэффициентом вариации (около 15%) предела прочности R. При этом для доказательства значимости расхождения двух выборочных средних в пределах 5% с вероятностью 0,95 необходимо испытать в каждой выборке по 50 образцов. Второй недостаток - неопределенность толщины слоя, в котором произошло снижение прочности - не позволяет точно определить снижение прочности в слое известной толщины и, как следствие, оценить степень опасности наблюдаемого снижения прочности.

Задача изобретения - разработка способа оценки коррозионной стойкости бетонных изделий с уменьшенным объемом испытаний и повышенной точностью определения снижения прочности в слое известной толщины.

Задачу решают тем, что, как и в прототипе, воздействуют на поверхность бетона агрессивной средой с заданными параметрами, периодически определяют прочность бетона и оценивают стойкость по изменению прочности. Но, в отличие от прототипа, предварительно в бетонную смесь помещают закладные элементы разных радиусов на глубины, в пределах которых требуется выяснить эффект коррозии так, чтобы отношение радиуса большего закладного элемента к радиусу меньшего закладного элемента было больше отношения соответствующих глубин закладки. Прочность оценивают неразрушающим акустико-эмиссионным методом, определяя максимальную неразрушающую нагрузку, а нагружение каждого закладного элемента проводят поочередно осевой силой и крутящим моментом.

В частном случае реализации способа закладные элементы выполняют в виде дисков, снабженных соосными с ними хвостовиками в виде коаксиальных втулок, на концах которых выбирают лыски. На плоскости дисков может быть нанесен гидрофобный антифрикционный слой. Периферийные части закладных элементов могут быть выполнены из материала арматуры с ее рельефом.

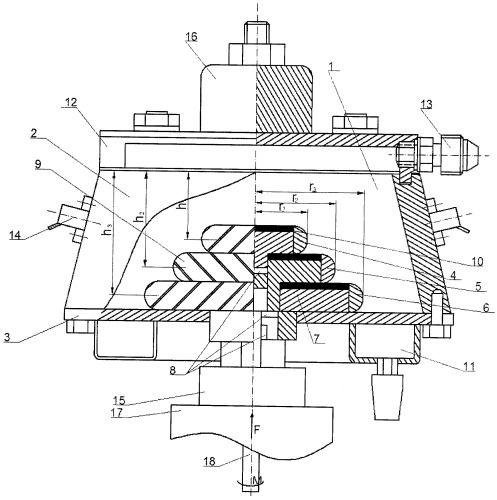

Сущность изобретения иллюстрируется чертежом, на котором представлена схема устройства для реализации способа. Приняты следующие обозначения: 1 - бетонный образец; 2 - форма; 3 - нижняя крышка; 4 - закладной элемент первый с радиусом r1, заложенный на глубину h1; 5 - закладной элемент второй с радиусом r2, заложенный на глубину h2, 6 - закладной элемент третий с радиусом r3, заложенный на глубину h3; 7 - хвостовики-втулки; 8 - лыски для передачи момента; 9 - рельеф арматуры; 10 - гидрофобный антифрикционный слой; 11 - сборник фильтрата; 12 - верхняя крышка; 13 - штуцер для подачи воды; 14 - акустический датчик; 15 - поршень пресса; 16 - траверса пресса; 17 - цилиндр пресса; 18 - шток.

Предварительная закладка закладных элементов на глубины, в пределах которых требуется выяснить эффект коррозии, позволяет задать толщину слоя, в котором будут контролировать прочность, а следовательно, и коррозионную стойкость.

Соотношение

ri+1/ri>hi+1/hi,

где ri - радиус меньшего закладного элемента,

ri+1 - радиус большего закладного элемента,

hi - глубина заложения меньшего закладного элемента,

ri+1 - глубина заложения большего закладного элемента

необходимо соблюдать для того, чтобы при нагружении осевой силой закладного элемента (i+1), расположенного глубже предыдущего (i-го) с радиусом ri, касательные напряжения τi+1, возникающие по периметру закладного элемента с радиусом ri+1 и характеризующие прочность бетона на глубине hi+1 (см. фиг.), были заведомо больше, чем τi, возникающие при этой же нагрузке по периметру с ri. В противном случае при нагружении одного из закладных элементов по периметру другого начнется разрушение. Например, при нагружении силой F2 второго закладного элемента (см. фиг.) при равномерном распределении касательного напряжения τ2 по боковой поверхности второго закладного элемента максимальная неразрушающая нагрузка равна

,

где S2 - площадь боковой поверхности второго закладного элемента,

h2 - глубина заложения второго закладного элемента,

r2 - радиус второго закладного элемента,

- касательное напряжение, соответствующее максимальной неразрушающей нагрузке .

При равномерном распределении давления по площади основания закладного элемента, равной :

,

где p0 - давление, соответствующее максимальной неразрушающей нагрузке .

Часть этого давления, воспринимаемая верхним (в данном случае - первым) закладным элементом, имеет равнодействующую F1:

,

где r1 - радиус первого закладного элемента.

Эта равнодействующая вызывает касательное напряжение по периметру первого закладного элемента τ1, равное

τ1=F1/2πr1h1,

где hi - глубина заложения первого закладного элемента (см. фиг.).

Отсюда касательное напряжение . Для того чтобы при нагружении второго закладного элемента не превысить напряжение (соответствующее максимальной неразрушающей нагрузке ) для первого закладного элемента по периметру первого закладного элемента, необходимо, чтобы . Тогда r2/r1>h2/h1. В противном случае значение , определенное с помощью акустической эмиссии, будет найдено неверно ( уже не будет являться неразрушающей нагрузкой, а разрушение начнется в месте контакта первого закладного элемента с бетоном, по периметру закладного элемента).

Оценка прочности неразрушающим методом в одном и том же объеме материала позволяет исключить из результатов измерений разброс свойств прочности между образцами, а тем самым сократить объем испытаний и повысить достоверность выводов. Таким образом, устраняются оба указанных выше недостатка прототипа.

Гидрофобный антифрикционный слой на плоскостях закладных элементов уменьшает расхождение моментов на конце хвостовика и на периферийной поверхности закладного элемента, материалы и рельеф арматуры по периферии закладных элементов обеспечивают идентичность условий контакта при испытаниях образца и эксплуатации, что повышает точность испытаний. Коаксиальность всех хвостовиков исключает трение хвостовиков о бетон и снижает соответствующие погрешности в определении максимальных неразрушающих нагрузок, что также повышает точность испытаний.

Реализацию способа с помощью приведенного на фигуре устройства осуществляют следующим образом. Образец 1 предварительно изготавливают твердением бетонной смеси, уложенной в форму 2 со свободным верхним торцом и крышкой 3 на нижнем торце. На эту крышку перед укладкой смеси устанавливают соосно с формой 2 закладные элементы, например 4, 5, 6, с соответствующими коаксиальными с ними хвостовиками-втулками 7. Эти закладные элементы 4, 5, 6 устанавливают соосно друг на друга. На концах втулок 7 выбирают лыски 8 для передачи крутящего момента М. Эти лыски 8 могут образовывать шлиц, паз под шлиц или поверхность под торцевой ключ. Закладные элементы 4, 5, 6 изготовлены из материала арматуры с ее рельефом 9 на периферии и гидрофобным антифрикционным слоем 10 на плоскостях. Удовлетворить требования к периферийной поверхности закладного элемента можно, например, изготовив из исследуемой арматуры в разогретом состоянии кольца наружного радиуса ri (он же является радиусом i-го закладного элемента), расточив внутреннюю поверхность и нарезав на ней резьбу для крепления к внутренней цилиндрической части закладного элемента. Слой 10 может быть, например, фторопластовым или кремнеорганическим (силиконовым), полированным после нанесения [Строительные материалы. Учебник для вузов под ред. Г.И.Горчакова. - М: Высшая школа, 1982. С.338, 339]. Закладные элементы 4, 5, 6 закладывают на глубины hi, в пределах которых требуется выяснить эффект коррозии так, чтобы соблюдалось соотношение ri+1/ri>/hi+1/hi; (необходимость соблюдения этого соотношения доказана выше) - см. фиг. После укладки бетонной смеси ее излишек срезают заподлицо с верхним торцом формы 2, а после твердения - заменяют нижнюю крышку 3 сборником 11 фильтрата, возможного при проведении дальнейшего эксперимента, устанавливают верхнюю крышку 12 со штуцером 13 для подачи воды требуемой температуры. При замене крышки 3 сборником 11 целесообразно между образцом 1 и формой 2 нанести слой битума для исключения просачивания воды по границе образца 1 и формы 2. Затем воздействуют на поверхность бетона агрессивной средой с заданными параметрами требуемое время. Перед первым нагружением закладных элементов 4, 5, 6 на форму 2 устанавливают акустические датчики 14 акустико-электронной системы и всю сборку, показанную на чертеже, помещают между поршнем 15 и траверсой 16. Осевое усилие F создают давлением в цилиндре 17 пресса, а передают его на хвостовик того или иного закладного элемента 4, 5, 6 через шток, например 18. Момент М передают также через шток 18 и лыски 8, а создают усилием с известным плечом (динамометрическим ключом). Значения максимальных неразрушающих усилий F° и М° целесообразно определить методом [3], исключающим деградацию прочности. Определив значения и до начала испытаний на коррозию и в течение их, по изменению максимальных неразрушающих нагрузок (а, следовательно, и по уменьшению прочности) судят о коррозионной стойкости бетонных изделий.

Способ может быть использован и на массиве бетона в полевых условиях. В этом случае хвостовики выводят на поверхность бетона. В любых вариантах могут быть использованы известные акустико-электронные системы, например АФ-15 (выпуск 1975 г.Кишинев).

Предлагаемый способ позволяет сократить объем испытаний (свести множество испытаний к одному), повысить достоверность результатов и выводов (благодаря точным измерениям предельных нагрузок с помощью акустико-эмиссионного метода), углубить понимание явления и его влияния на другие виды стойкости бетона, связанные с изменением прочности, например на морозостойкость.

1. Способ оценки коррозионной стойкости бетонных изделий, включающий воздействие на поверхность бетона агрессивной средой с заданными параметрами, периодическое определение прочности бетона и оценку стойкости по изменению прочности, отличающийся тем, что предварительно в бетонную смесь помещают закладные элементы разных радиусов на глубины, в пределах которых требуется выяснить эффект коррозии, так, чтобы отношение радиуса большего закладного элемента к радиусу меньшего закладного элемента больше отношения соответствующих глубин закладки, прочность оценивают неразрушающим акустико-эмиссионным методом, определяя максимальную неразрушающую нагрузку, а нагружение каждого закладного элемента проводят поочередно осевой силой и крутящим моментом.

2. Способ по п.1, отличающийся тем, что закладные элементы выполняют в виде дисков, снабженных соосными с ними хвостовиками в виде коаксиальных втулок, на концах которых выбирают лыски.

3. Способ по п.2, отличающийся тем, что на плоскости дисков наносят гидрофобный антифрикционный слой.

4. Способ по п.2 или 3, отличающийся тем, что периферийные части закладных элементов изготавливают из материала арматуры изделия с ее рельефом.