Способ ручного ультразвукового контроля (варианты)

Иллюстрации

Показать всеИспользование: для ручного ультразвукового контроля качества заготовок в виде тел вращения со стороны их торцов. Сущность: заключается в том, что при ручном ультразвуковом контроле качества цилиндрических заготовок, высота которых не более их диаметра, выполняют со стороны торцов принудительное сканирование излучателя и приемника ультразвуковых колебаний по спирали Архимеда, после чего определяют наличие дефектов в материале объекта контроля с помощью дефектоскопической аппаратуры и регистрируют эти дефекты на поверхности объекта. Технический результат: обеспечение возможности исключения сложной и громоздкой сканирующей системы при проведении ультразвукового контроля заготовок в виде тел вращения, сохраняя высокую достоверность и надежность контроля. 3 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области ручного ультразвукового контроля качества заготовок в виде тел вращения со стороны их торцов, в частности в малосерийном производстве, где автоматизированный вид контроля экономически невыгоден, и может найти широкое применение в различных отраслях промышленности.

Известен способ [1] ручного ультразвукового контроля качества изделий, включающий поиск дефектов путем ручного перемещения - сканирования преобразователя по поверхности изделия так, чтобы выявить дефекты во всем объеме контролируемого материала, при этом ручное сканирование изделий с плоской или цилиндрической поверхностью большого диаметра осуществляют возвратно-поступательным прямолинейным перемещением преобразователя.

Однако способ имеет ряд недостатков, заключающихся в субъективности человеческого фактора:

- редкий человек сможет от руки провести две прямых линии параллельно друг другу или две концентрических окружности, в результате чего происходит пропуск дефектов;

- при визуальном наблюдении за экраном дефектоскопической аппаратуры также внимание оператора постоянно отвлекается на соблюдение точности сканирования источника излучения и приемника ультразвуковых колебаний, что приводит к дополнительному пропуску выявляемых дефектов;

- при звуковой сигнализации автоматического сигнализатора дефектоскопической аппаратуры, поскольку ультразвуковой контроль проводится в цеховых условиях производственных шумов, что приводит к пропуску выявляемых дефектов.

- трудоемкость, утомляемость человека при ручном способе сканирования также снижают достоверность и надежность контроля.

Известен также другой способ [2], способ автоматизированного контроля крупногабаритных изделий, имеющих форму тел вращения, заключающийся в том, что в ручном режиме настраивают чувствительность дефектоскопической аппаратуры, устанавливают на предметный стол установки контролируемое изделие, центрируют его, подводят преобразователь в зону начала контроля на поверхности, включают автоматический режим контроля, сканируют преобразователем поверхность изделия по спирали и фиксируют в процессе контроля изделия дефектоскопической аппаратурой наличие или отсутствие в нем дефектов, при этом после ручной настройки дефектоскопической аппаратуры проводят ее проверку в автоматическом режиме, а ввод-прием акустических колебаний в изделие при его контроле, а также в эталон при настройке и ее проверке, осуществляют контактно-щелевым методом с применением преобразователей с локальной ванной.

Автоматизированный ультразвуковой контроль имеет целый ряд преимуществ в сравнении с ручным. Он обладает высокой достоверностью и надежностью, повторяемостью результатов, документированием этих результатов.

Однако и этот метод имеет свои недостатки:

- требует громоздкую, сложную по конструкции, сканирующую систему;

- сканирующая система имеет большую металлоемкость;

- сканирующая система обладает высоким энергопотреблением, поскольку вращается объект контроля, имеющий большую массу;

- способ требует большие первоначальные финансовые вложения;

- способ экономически невыгоден для малосерийного или разового производства.

Однако, несмотря на имеющиеся серьезные недостатки, автоматизированный ультразвуковой способ контроля по своей результативности является наиболее близким аналогом предлагаемого способа и может быть принят за его прототип.

Задача предлагаемого изобретения состоит в устранении указанных недостатков прототипа и аналога.

Результаты поставленной задачи достигаются следующими техническими решениями:

- принудительное ручное сканирование излучателя и приемника ультразвуковых колебаний строго по спирали Архимеда;

- фиксирование положения выявляемых дефектов на поверхности сканирования карандашом или краской;

- считывание угловых координат по окружности и линейных по радиусу;

- введение результатов контроля в компьютер;

- обработка результатов контроля на компьютере;

- документирование результатов ручного контроля, распечатка на принтере в виде протокола результатов контроля и дефектограммы.

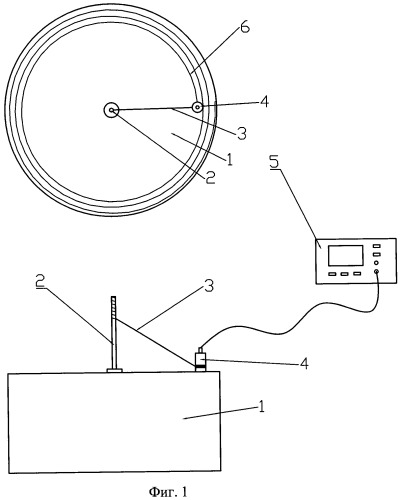

Способ иллюстрируется графически на фиг.1, 2, 3. На фиг.1 представлен первый вариант ручного ультразвукового контроля, где 1 - объект ультразвукового контроля, в виде сплошного цилиндра, высота которого равна или меньше его диаметра; 2 - закрепленный на объекте контроля стержень с резьбой на его цилиндрической поверхности, шаг которой равен толщине нити или проволоки, соединяющей, стержень с излучателем-приемником ультразвуковых колебаний, а длина витка равна шагу сканирования излучателя-приемника ультразвуковых колебаний вдоль радиуса объекта 1 контроля; 3 - нить соединяющая стержень 2 с излучателем-приемником ультразвуковых колебаний; 4 - излучатель-приемник ультразвуковых колебаний; 5 - дефектоскопическая аппаратура, к входу которой подключен излучатель-приемник 4; 6 - траектория перемещения (сканирования) излучателя-приемника 4 по поверхности торца объекта 1 в процессе ультразвукового контроля.

Способ осуществляется следующим образом.

Излучатель-приемник 4 ультразвуковых колебаний перемещают, например, справа налево по краю торца контролируемого объекта 1. В результате натяжения нити 2 и воздействия ее на движение излучателя-приемника 4 он движется по круговой траектории 6. В процессе перемещения излучателя-приемника 4 нить 3, наматываясь на стержень 2, укорачивается, заставляя излучатель-приемник 4 перемещаться не только по кругу, но и по радиусу, смещая его к центру, меняя траекторию его движения с круговой на спираль 6 Архимеда. Чем больше оборотов вокруг стержня делает излучатель-приемник 4, тем больше он приближается к стержню 2 на поверхности торца контролируемого изделия 1. Таким образом происходит сканирование излучателя-приемника 4 по спирали 6 Архимеда, при этом излучение ультразвуковых колебаний осуществляется перпендикулярно поверхности их ввода. Если дефекты на пути ультразвуковых колебаний к противоположному торцу отсутствуют, колебания отражаются только от него. Поэтому дефектоскопическая аппаратура выявляет только те колебания, которые отражаются между верхним и нижним торцом, то есть от дефектов внутри контролируемого объекта 1. Поскольку сканирование осуществляется по всей поверхности торца объекта 1 с постоянным шагом, контроль осуществляется по всему материалу объекта и пропуск дефектов просто невозможен. В результате устраняется один из важнейших субъективных факторов ручного ультразвукового контроля - неравномерность шага сканирования. Местоположение выявленных дефектов отмечают на контролируемой поверхности фломастером или краской.

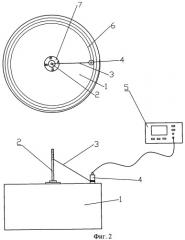

На фиг.2 представлена иллюстрация второго варианта ручного ультразвукового контроля качества изделий, которая отличается от иллюстрации на фиг.1 позицией 7 - круговой градусной шкалой. Сканирование излучателя-приемника 4 по поверхности торца контролируемого объекта 1 во втором способе осуществляется аналогично сканированию в первом способе по спирали 6 Архимеда. Однако второй способ позволяет считывать координаты залегания дефектов на торцевой поверхности объекта 1 контроля при их обнаружении. Угловые координаты отсчитывают по круговой шкале 7, установленной в центре торцевой поверхности и зафиксированной стержнем 2, а линейные (радиальные) координаты определяют по количеству витков нити на стержне 2, перемножая величину шага сканирования в мм на количество шагов (витков нити на стержне), получают радиальную координату дефекта в мм. В результате второй вариант предлагаемого способа позволяет не только провести равномерный контроль изделия по поверхности торца, но и зарегистрировать в рабочем журнале величину выявленных дефектов и глубину их залегания и их координаты: линейные и угловые, на поверхности сканирования.

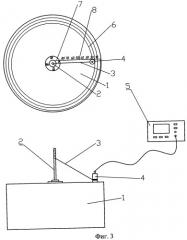

На фиг.3 представлена графически иллюстрация третьего способа ручного ультразвукового контроля, которая отличается от предыдущих позицией 8 - линейной шкалой по радиусу объекта 1 контроля. Третий способ позволяет сканировать излучатель-приемник 4 аналогично сканированию первого и второго вариантов способа по спирали Архимеда, считывать угловые координаты дефектов аналогично второму варианту способа с точностью до ±1,0° и линейные координаты по шкале 8, с точностью до ±0,5 мм, ввести их в компьютер и по программе выполнить дефектограмму и протокол контроля, распечатать их на принтере, то есть задокументировать результаты контроля.

Таким образом, предлагаемый способ позволяет произвести полный ручной ультразвуковой контроль цилиндрического изделия, исключающий человеческий фактор пропуска дефектов, за счет сканирования по спирали Архимеда, регистрации величины выявляемых дефектов и их координат и документирования результатов контроля на принтере, что обеспечивает качество ручного контроля, не уступающего результатам автоматизированного.

Источники информации

1. 620.170:534.6(035) Н54 Справочник «Неразрушающий контроль», под ред. В.В.Клюева, т.3 «Ультразвуковой контроль», М., Машиностроение, 2006 г., стр.240, п.2.2.4.8 «Плотность сканирования», стр.342, п.3.1.4 «Проведение контроля».

2. Патент РФ №2327153. «Способ ультразвукового контроля изделий, имеющих форму тел вращения», кл. G01N с приоритетом от 22 августа 2006 г.

3. Авт. свид. СССР №1208507. «Устройство для ультразвукового контроля сварных круговых швов», кл. G01N с приоритетом от 30 января 1984 г.

4. Авт. свид. СССР №1522088. «Устройство для ультразвукового контроля изделий».

1. Способ ручного ультразвукового контроля качества цилиндрических заготовок, высота которых не более их диаметра, со стороны торцов, включающий принудительное сканирование излучателя и приемника ультразвуковых колебаний по спирали Архимеда, излучение и прием ультразвуковых колебаний, определение наличия дефектов в материале объекта контроля с помощью дефектоскопической аппаратуры и регистрацию этих дефектов на поверхности объекта.

2. Способ ручного ультразвукового контроля качества цилиндрических заготовок, высота которых не более их диаметра, со стороны торцов, включающий принудительное сканирование излучателя и приемника на поверхности объекта контроля по спирали Архимеда, излучение и прием ультразвуковых колебаний, определение наличия дефектов в материале объекта контроля с помощью дефектоскопической аппаратуры, регистрацию этих дефектов на поверхности объекта, считывание координат обнаруженных дефектов и регистрацию их в рабочем журнале.

3. Способ ручного ультразвукового контроля качества цилиндрических заготовок, высота которых не более их диаметра, со стороны торцов, включающий принудительное сканирование излучателя и приемника на поверхности объекта контроля по спирали Архимеда, излучение и прием ультразвуковых колебаний, определение наличия дефектов в материале объекта контроля с помощью дефектоскопической аппаратуры, отметку этих дефектов на поверхности объекта, считывание координат обнаруженных дефектов, ввод их в компьютер и документирование результатов контроля на принтере в виде протокола и дефектограммы.