Активное устройство с изменяемыми свойствами пропускания энергии/света

Иллюстрации

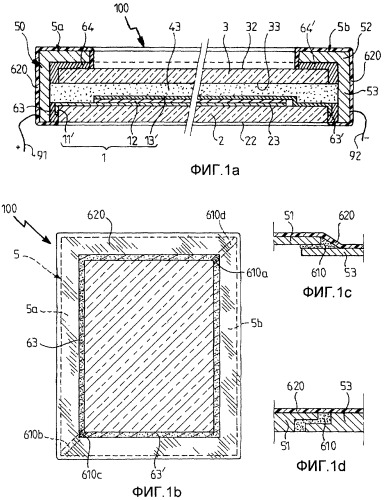

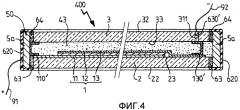

Показать всеИзобретение относится к активному устройству (100) с изменяемыми свойствами пропускания энергии/света, которое содержит активную систему (1, 12) между защитной подложкой (2) и защитным покрытием (3), которую выбирают из, по существу, неорганической электрохромной системы, системы световых клапанов, жидкокристаллической системы, газохромной системы, термохромной системы, а также содержит средство обеспечения непроницаемости для воды в жидкой форме и/или водяного пара и обрамление (50), состоящее из, по меньшей мере, одной части (5а, 5b) на основе металла, расположенной по периферии устройства, причем сборку обрамления с упомянутыми покрытием и подложкой выполняют при помощи средств (61'-64') установки, образующих, по меньшей мере, часть средства обеспечения непроницаемости для воды в жидкой форме и водяного пара. 20 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к активному устройству, имеющему изменяемые свойства пропускания энергии/света, содержащему активную систему между защитной подложкой и защитным покрытием.

Первые типы активной системы, относящейся к настоящему изобретению, представляют собой, по существу, неорганические электрохимические системы, в частности электрохроматическое остекление на основе, по существу, неорганических (минеральных) веществ, которое используется для регулирования пропускания света и теплоты, причем описанный, в частности, например, в патентах ЕР867752, ЕР831360, РСТ/FR00/00675, PCT/FR99/01653 электролит имеет вид, по существу, минерального слоя, поэтому все слои системы являются, по существу, минеральными. Этот тип электрохроматической системы, в общем, обозначают термином «полностью твердый» электрохром. В основном эти, по существу, неорганические электрохроматические системы содержат два слоя электрохроматического материала, разделенных слоем электролита и обрамленных двумя электродами, образующими электропроводящие слои.

Кроме того, существуют системы, называемые «световыми клапанами»: они представляют собой пленки на основе полимеров, в которых размещены микрокапли, содержащие частицы, способные перемещаться в преимущественном направлении под действием электрического поля. Их пример описан в WO93/09460.

Также существуют жидкокристаллические системы, принцип работы которых похож на принцип работы систем, описанных ранее: в них используется полимерная пленка, которая размещена между двумя проводящими слоями и в которой распределены капли жидкого кристалла, в частности нематика, имеющего положительную диэлектрическую анизотропию. Когда по пленке проводят ток, жидкие кристаллы ориентируются по преимущественной оси, что позволяет увидеть изображение. При отсутствии тока - пленка становится неразличимой. Примеры этих систем описаны в патентах EP238164, US4435047, US4806922, US4732456. Также можно упомянуть холестерические жидкокристаллические полимеры, подобные описанным в WO92/19695.

Второй тип активной системы, к которой относится настоящее изобретение, касается слоев или комплектов слоев, свойства которых изменяются без подвода электропитания, под влиянием теплоты или света: можно упомянуть термохромные слои, в частности, на основе оксида ванадия, термотропные слои, либо минеральные или органические фотохромные слои, в частности полимеры, которые могут находиться в виде полимерных пленок или даже гелевых пленок. Частным случаем являются термотропные гели, например, описанные в патентах EP639450, US5615040, WO94/20294 и ЕР878296.

Четвертый тип активной системы относится к газохромной системе, свойства которой модифицируются за счет пропускания газа, в частности, содержащего водород, и которая состоит из тонкого слоя WO3, обычно расположенного под слоем платины, нанесенным на поверхность стеклянного элемента.

Все упомянутые выше системы в целом характеризуются тем, что они в более или менее значительной степени могут быть чувствительны к механическому и химическому вредному воздействию, либо к контакту с водой, либо к взаимодействию с внешней средой.

Это является причиной, по которой для поддержания их приемлемого функционирования в общем случае эти системы устанавливают вплотную, по меньшей мере, к одной защитной и опорной подложке. Обычно их размещают между защитной подложкой и защитным покрытием, например, изготовленными из стекла, соединяя вместе при помощи монтажного листа(ов) из полимера термопластичного типа.

Пластиковые средства обеспечения непроницаемости обычно размещают с целью изолирования в максимальной степени активной системы от внешней среды.

Средства обеспечения непроницаемости описаны, таким образом, в патенте Франции 2815374, который относится к ламинированному остеклению с использованием системы из пластиковых уплотнений, образованных из множества элементов, чтобы одновременно реализовывались все функции изолирования от газов, жидкостей, пыли. Так, между подложкой и покрытием размещают уплотнение (барьер на пути проникновения газов) на основе полиизобутилена, называемое бутиловым уплотнением, а также объединенное с ним уплотнение из полисульфида или полиуретана (барьер на пути проникновения жидкостей).

Однако эти уплотнения обладают некоторыми недостатками. Фактически эти уплотнения должны в лучшем случае отвечать, по меньшей мере, трем требованиям, которые необязательно будут совместимы:

- как видно из вышеописанного, они должны изолировать активную систему от внешней среды. Следовательно, они должны выполнять роль барьера как можно более эффективным образом, даже в долгосрочном периоде, в частности, по отношению к воде или любому другому растворителю, причем в его парообразной и/или жидкой форме, они должны быть способны противостоять экстремальным климатическим условиям, в частности высокой влажности и/или высокой температуре,

- их применение, в смысле их установки, необязательно является наиболее простым с технологической точки зрения,

- и, наконец, их механические свойства могут быть гораздо хуже по сравнению с теми, которые могут требоваться.

Задачей настоящего изобретения является устранение этих недостатков, в частности, за счет нахождения средств управления устойчивостью к внешним факторам таких устройств, которые упомянуты выше и содержат активные системы, с целью усовершенствовать и/или лучше контролировать процесс их массового производства, в частности посредством не затрагивания существующих способов изготовления этих устройств, используемых при остеклении, что предпочтительно может привести к их упрощению.

С этой целью настоящим изобретением предлагается активное устройство с изменяемыми свойствами пропускания энергии/света, содержащее:

- активную систему между защитной подложкой и защитным покрытием, которую выбирают из, по существу, неорганической электрохроматической системы, системы световых клапанов, жидкокристаллической системы, газохромной системы, термохромной системы,

- средство обеспечения непроницаемости для воды в жидкой форме и/или водяного пара,

- обрамление, состоящее из, по меньшей мере, одной части на основе металла, расположенной по периферии устройства, причем обрамление устанавливают используя, по меньшей мере, отчасти край упомянутой подложки и/или край упомянутого покрытия, при помощи средств установки, образующих, по меньшей мере, часть средств обеспечения непроницаемости для водяного пара.

Обрамление на основе металла создано и установлено с целью изолирования от различного вредного воздействия газа, жидкостей или пыли. Оно также может обеспечить механическое усиление за счет образования, например, каркаса для монтажа остекления (кузов транспортного средства в случае остекления в автомобиле) или для монтажа двойного остекления в здании.

Обрамление проходит (по меньшей мере, главным образом) по периферии подложки и покрытия. Обрамление не размещено между подложкой и покрытием и не поддерживается внутренней поверхностью подложки. В результате чего его монтаж упрощается и может происходить даже после возможной сборки покрытия и подложки. Кроме того, обрамление может использоваться для защиты и/или облегчения создания электрических соединений.

Обрамление пригодно при любом типе сборки подложки с покрытием, в частности при ламинировании, при покрытии литым полимером либо при использовании любых других периферийных элементов. Обрамление также пригодно в том случае, когда подложку и покрытие просто располагают на расстоянии, например, используя промежуточные элементы либо стеклянный или металлический каркас. Одно обрамление само по себе может служить для сохранения расстояния между подложкой и покрытием.

Активное устройство согласно настоящему изобретению защищено обрамлением, а средство установки этого обрамления устойчиво к внешним воздействиям, компактно и надежно, с ним легко работать без какого-либо риска разрушения подложки или покрытия.

Преимущественно, если обрамление и средство установки образуют, по меньшей мере, большую часть (а предпочтительно - полностью) средств обеспечения непроницаемости для воды в жидкой форме и пара.

В частности, если готовое устройство производят в одном месте (изготовление активной системы, установка покрытия и подложки с интервалом или в контакте, установка обрамления) в непрерывном режиме или с небольшими перерывами по времени, то нет необходимости предусматривать другие средство обеспечения непроницаемости, в частности, для водяного пара, так как после установки обрамления, оно обеспечивает достаточный уровень защиты.

В частности, в случае ламинированного остекления нет необходимости либо создавать канавку по периферии (например, за счет сжатия промежуточного элемента), либо размещать паровой барьер в такой канавке, например бутиловое уплотнение, и/или барьер против воды в жидкой форме, такой как полиуретановое уплотнение.

Если обрамление не устанавливают в месте производства системы, либо если эту установку отсрочивают (хранение системы, например), тем не менее, существует возможность обеспечить дополнительные временные или постоянные средства обеспечения непроницаемости между подложкой и покрытием. Это облегчает хранение и/или транспортировку активного устройства.

Далее, обрамление и средство установки могут образовать второй уровень защиты, если средство обеспечения непроницаемости для водяного пара и/или воды в жидкой форме между подложкой и покрытием недостаточно эффективно или надежно в эксплуатации.

Обрамление согласно настоящему изобретению пригодно для устройства любого типа и любой геометрии. Подложка и/или покрытие могут иметь любую форму (прямоугольную, круглую и т.д.). Устройство может иметь любой размер и, в частности, площадь, превышающую 1 м2.

Обрамление не может ухудшить свойства по пропусканию энергии/света, имеющиеся у активной системы.

Обрамление может быть цельным или может состоять из множества частей, в частности иметь угловые части, которые объединяют при помощи средств объединения, предпочтительно в направлении по толщине устройства, а не в направлении вокруг этого устройства.

Обрамление может быть полностью металлическим, в типичном случае - самонесущим элементом, к которому добавляют средство установки.

В качестве альтернативы обрамление и связанные с ним средства установки образуют единый элемент, содержащий мембрану, целиком состоящую из материала на основе полиизобутилена, либо даже этиленвинилацетата или полиамида, мембрану, внешняя поверхность которой покрыта пленкой, состоящей из металлического и синтетического материала (материалов).

Обрамление может быть полым или сплошным, криволинейным, плоским, может повторять или нет контуры устройства, в частности край подложки. Предпочтительно обрамление может иметь часть, называемую боковой частью, которая проходит по всему периметру, прижата своей внутренней поверхностью к краю подложки и удерживается в закрепленном состоянии при помощи средств установки.

Чтобы охватить всю периферию в целом, свободные концы обрамления можно перекрывать попарно, либо они могут быть выполнены согласованной формы с целью их взаимодействия, чтобы выполнить их установку путем примыкания. Кроме того, эти концы могут быть разделены промежуточными элементами из стекла.

Обрамление может быть тонким. Обрамление может быть выполнено в виде, по меньшей мере, одного элемента из металлической фольги, а именно из алюминия, предпочтительно с минимальной толщиной приблизительно 200 мкм, или из нержавеющей стали предпочтительно с минимальной толщиной приблизительно 500 мкм.

Обрамление может быть более толстым, в частности, для его закрепления, например, на рейках, в частности, смонтированных на стене.

Обрамление может быть выполнено в виде фактически плоского профиля с поперечным сечением фактически в форме параллелепипеда и иметь толщину приблизительно 1 мм. Преимуществом этого профиля является низкая механическая инерция, то есть его легко можно сгибать с получением небольшого радиуса изгиба, например, составляющего 10 см.

Обрамление можно подвергать предварительному формообразованию (литье, формовка, экструзия и т.д.), отгибать на покрытие и подложку при помощи системы сгибания. В результате при выполнении соответствующего способа изготовления можно формировать углы, например, при помощи сгибания, используя станки, которые хорошо известны специалистам в данной области техники, занимающимся обработкой материалов.

Обрамление может быть достаточно жестким, чтобы выполнять функцию механической фиксации подложки и покрытия. При таком подходе жесткость обрамления определяется самой природой образующего его материала, у которого сопротивление продольному изгибу должно быть не менее 400 Н/м.

Металлическое обрамление может само по себе быть установлено в виде ленты на краях (краях) и может гарантировать механическую прочность устройства при сборке благодаря средствам установки, которые обеспечивают его полное адгезионное сцепление с покрытием и подложкой.

Металлическое обрамление само можно закрывать средствами защиты от коррозии, предпочтительно полисульфидом или полиимидом, в частности для использования вне помещений.

В случае газохромной системы, обрамление формирует закрытую систему с каналами протекания газа (для этих каналов обрамление перфорируют).

Обрамление можно устанавливать, используя, по меньшей мере, отчасти край подложки, и/или край покрытия, и/или края основных внешних поверхностей покрытия и/или подложки.

В одном преимущественном варианте осуществления настоящего изобретения обрамление устанавливают, используя, по меньшей мере, отчасти край подложки и/или края, которые выполнены плоскими.

Разумеется, в этом варианте осуществления настоящего изобретения подложка и/или покрытие имеют достаточную толщину, чтобы поддерживать обрамление. Например, подложка и/или покрытие могут иметь толщину от 3 до 10 мм, предпочтительно, по меньшей мере, 4 мм и еще более предпочтительно от 4 до 6 мм.

При изготовлении в простых формах обрамление может иметь прямоугольное поперечное сечение (обрамление поддерживается краем подложки и краями покрытия) или L-образное сечение (обрамление поддерживается краем подложки и краями покрытия).

Таким образом, обрамление может устанавливаться с использованием, по меньшей мере, отчасти основных внешних краев покрытия и/или подложки.

Эта установка особенно выгодна в случае тонкого покрытия и/или подложки, например, имеющих толщину, фактически близкую к 3 мм или значительно меньше, например от 0,4 до 1,8 мм.

Например, при изготовлении в простой форме обрамление может иметь U-образное поперечное сечение.

Средство установки можно выбирать, по меньшей мере, частично из одного из следующего:

- материал на основе непроницаемого для водяного пара термоплавкого полимера (полимеров), выбираемого, по меньшей мере, из одного из следующих семейств полимеров: этиленвинилацетат, полиизобутилен, полиамид, необязательно покрытые материалом, который непроницаем для воды в жидкой форме, таким как полисульфид, полиуретан или силикон,

- по меньшей мере, один сварной шов из металла, полученный, если необходимо, при помощи сварки ультразвуком, или припой,

- адгезив типа связующего вещества, непроницаемый для водяного пара и воды в жидкой форме, такой как термоплавкий полиуретан.

Упомянутые выше термоплавкие полимеры также могут быть в виде сополимеров, полимеров с разветвленной структурой. Эти три семейства термоплавких полимеров обеспечивают высокую степень герметичности и, в частности, могут быть в высшей степени непроницаемы для воды в форме пара. Будучи термоплавкими, они также характеризуются особенной легкостью в обработке при минимальной стоимости: их легко можно вводить в жидкой или полужидкой форме в желаемые места при помощи известных в промышленности средств. Эти полимеры предпочтительно составляют от 40% до 98% по весу материала, образующего соединительное уплотнение. В них можно вводить добавки, выполняющие, в частности, три различных функции.

С одной стороны, может быть добавлен, по меньшей мере, один агент, обеспечивающий сшивание, например, по типу относящийся к изоцианатам или эпоксидным смолам. С другой стороны, можно добавлять ряд минеральных наполнителей, предпочтительно в порошковой форме, и, например, оксид алюминия или магния, кремнистый песок, кварц, диатомит, термически обработанный кремнезем, также называемый пирогенизированным кремнеземом, либо непирогенизированный кремнезем. Они также могут состоять из силикатов, таких как тальк, слюда, каолинита, стеклянных микросфер или других минеральных порошков, таких как карбонат кальция, либо минеральных волокон.

И, наконец, можно добавлять одну или более смол, называемых «клейкими» или «липкими» смолами, которые выполняют функцию улучшения адгезионного сцепления уплотнения с материалом, с которым оно находится в контакте. Они, в частности, могут состоять из соединений, имеющих очень низкий молекулярный вес, не превышающий 10.000, в частности ниже 5.000 или от 500 до 2.000, а также температуру размягчения предпочтительно от 50 до 130°С, в частности от 90 до 100°С. Одним из примеров является насыщенная алифатическая углеводородная смола.

В действительности, важно не только выбрать полимер, которому присуща непроницаемость, но выбрать тот полимер, который также обеспечивает очень хорошее адгезионное сцепление с материалами, с которыми он контактирует, чтобы избежать образования каналов диффузии на границе между уплотнением и материалом, непроницаемость которого должна быть обеспечена, чтобы предотвратить любое отслоение уплотнения.

Вместо или в дополнение к использованию такого связующего агента можно также регулировать распределение молекулярных весов соединений, имеющихся в термоплавком полимере, особенно в случае полиизобутиленов: смешивание множества соединений с разными молекулярными весами служит достижению хорошего сопротивления ползучести при высоких температурах (для соединений с высоким молекулярным весом), а также получению хорошего адгезионного сцепления с материалами, непроницаемость которых нужно обеспечить, и хорошей клейкости (для соединений с низкими молекулярными весами).

В целом, эти средства установки из термоплавких полимеров преимущественно обладают:

- проницаемостью для водяного пара, которая меньше или равна 5 г/м2 /24 ч, в частности меньше или равна 1 г/м2 /24 ч в соответствии со стандартом ASTM E 9663 T: это означает, что они особенно непроницаемы для воды в жидкой форме,

- температурой размягчения от 70 до 180°С, в частности от 90 до 100°С или от 145 до 170°С: как следствие, они могут переводиться в жидкую форму для их нанесения/формования при промышленно приемлемых температурах,

- вязкостью от 0,8 до 8 Па•с, измеренной при 190°С.

В преимущественном случае, если это оказывается необходимым, ранее описанное уплотнение может быть связано с другим «комплиментарным» уплотнением, которое дополняет первое в смысле того, что оно улучшает обеспечиваемую им непроницаемость, в частности, для воды в жидкой форме. Это может также относиться ко второму уплотнению из полисульфида, полиуретана или силикона, которое может быть размещено вплотную к первому путем нанесения на первое уплотнение в качестве покрытия, по существу, известным способом либо путем совместной экструзии и/или одновременной экструзии упомянутых двух уплотнений.

Чтобы обеспечить непроницаемость, в частности, для воды в жидкой форме, если говорить более точно, уплотнение, которое покрывает средство установки, непроницаемое для водяного пара, может быть создано следующим образом:

- путем экструзии полиуретана (PU) или любого термопластичного эластомера (TPE),

- путем реактивного литья полиуретана под давлением (технология, часто называемая реакционно-инжекционным формованием, RIM),

- путем литья под давлением термопластов, представляющих собой смесь поливинилхлорида (PVC) и термопластичного эластомера (TPE),

- путем литья под давлением и вулканизации тройных сополимеров этилена, пропилена и диена (EPDM).

Особенно предпочтительны адгезивы, по типу относящиеся к термоплавким связующим веществам на основе полиуретана, в частности, сшиваемые с влагой, имеющейся в воздухе, и гарантирующие как хорошую непроницаемость для водяного пара, так и для воды в жидкой форме. Их проницаемость для воды в форме пара в типичном случае меньше или равна 3 г/м2 /24 ч, либо даже ближе к 2.

Адгезивы предпочтительно должны также сопротивляться отслаиванию под действием воды в жидкой форме, ультрафиолетового излучения и под действием растягивающих нагрузок, которые могут быть приложены перпендикулярно поверхности остекления и обычно называемых напряжениями среза, либо под действием растягивающих нагрузок, приложенных параллельно силе тяжести, действующей на остекление. Удовлетворительное связующее вещество должно предпочтительно противостоять напряжениям при отрыве, составляющим, по меньшей мере, 0,45 МПа.

В предпочтительном варианте адгезив может обладать свойствами быстрого связывания, происходящего за период порядка нескольких секунд. Отверждение вяжущего вещества также может быть замедленным, чтобы проконтролировать электрические соединения или даже создать их снова.

Сварные швы предпочтительны благодаря их свойствам герметичности по отношению к водяному пару и газу, если сравнивать с проводящим связующим веществом эпоксидного типа, к которому добавлено, например, серебро.

Средство установки либо его участок может обеспечивать электрическое изолирование, в частности иметь удельную электропроводность ниже 10-4 Ом-1•см-1.

Однако, чтобы сделать возможным создание одного или более электрических соединений при использовании, в частности, металлического обрамления, это металлическое обрамление должно устанавливаться (на основную часть, либо по всей периферии, либо на основные внешние края покрытия и подложки) при помощи следующих проводящих средств установки: припоя, сварного шва из металла.

Для активного устройства необходимы средства создания электрического соединения с внешним источником питания. Эти средства соединения должны проектироваться таким образом, чтобы избежать коротких замыканий.

В стандартных условиях активную систему размещают между двумя электродами. Нижний электрод расположен ближе к подложке (либо даже является частью электропроводящей подложки), а верхний электрод расположен дальше от подложки.

Металлическое обрамление, соответствующее настоящему изобретению, с выгодой может служить для создания, по меньшей мере, первого электрического соединения с одним из электродов.

С этой целью устройство может содержать, по меньшей мере, один из указанных ниже элементов (в порядке совместного использования или в качестве альтернативы), служащих для создания соединения или соединений.

Для, по меньшей мере, первого электрического соединения и предпочтительно для каждого из электрических соединений устройство содержит, по меньшей мере, одно из следующих средств:

- внутренние средство создания электрических соединений для, по меньшей мере, первого электрического соединения, которые выбирают, в частности, из, по меньшей мере, одного из следующих средств создания электрических соединений, связанных с подложкой:

- по меньшей мере, одна электропроводящая проволока, например металлическая, изготовленная, например, из меди, золота, серебра, алюминия, вольфрама,

- по меньшей мере, одна электропроводящая полоса, необязательно (само)клеящаяся, в частности металлическая, типа фольги, с толщиной, например, от 50 мкм до 100 мкм, необязательно проходящая предпочтительно вдоль основного внутреннего края подложки или покрытия для улучшения распределения подводимого питания,

- электропроводящий наполнитель, в частности пена, материал, который необязательно представляет собой адгезив, нанесенный с использованием метода струйной печати и содержащий (нано)частицы из металла, например серебра или меди,

- электропроводящая эмаль с толщиной приблизительно от 10 мкм до 100 мкм, необязательно расположенная предпочтительно вдоль основного внутреннего края подложки или покрытия для лучшего распределения подводимого питания,

- электропроводящее связующее вещество, например эпоксидное связующее вещество, содержащее серебро,

- по меньшей мере, один сварной шов из металла, необязательно являющийся продолжением одного или более монтажных сварных швов.

Известная фольга представляет собой тонкую полосу из меди толщиной от 50 до 100 мкм и шириной от 1 до 100 мм, предпочтительно от 3 до 5 мм. Медные полосы имеют оловянное плакирование, например из чистого олова или сплава олова со свинцом, чтобы ограничить коррозию и улучшить электрический контакт, например, при создании сварных швов из металла.

Чтобы упростить создание электрических соединений при помощи металлического обрамления, устройство может содержать, по меньшей мере, для первого электрического соединения внутренние средства создания электрических соединений, которые выполнены выступающими, по меньшей мере, на один край края упомянутой подложки или упомянутого покрытия и которые выбирают из одного или более следующих средств:

- электропроводящей полосы типа фольги,

- электропроводящей эмали,

- электропроводящего вяжущего вещества,

- электропроводящего тонкого слоя (монослоя или полислоя), необязательно прозрачного,

эти средства предпочтительно связывают с монтажными сварными швами из металла, используя край покрытия или подложки,

- и/или выступающей части одного из электродов, в частности, под монтажным сварным швом из металла на крае покрытия или подложки.

Другой электрод, добавленный на подложку, наоборот, может, не выступая, свободно проходить к основной внутренней поверхности подложки.

Согласно одной из отличительных особенностей один из электродов может содержать два участка, выступающих на два края (необязательно на противоположные края) края подложки или покрытия, причем один из выступающих участков электрически изолирован от другого выступающего участка (при помощи любых механических, химических средств либо обработки лазером) и служит в качестве электрического соединения с другим электродом.

Металлическое обрамление может состоять, по меньшей мере, из двух частей, служащих отдельным электрическим соединением, причем части объединяют и электрически изолируют при помощи, по меньшей мере, одного из следующих средств объединения:

- материал на основе термоплавкого полимера (полимеров), который выбирают из, по меньшей мере, одного из следующих семейств полимеров: этиленвинилацетат, полиизобутилен, полиамид, необязательно покрытые материалом, который непроницаем для воды в жидкой форме, таким как полисульфид, или полиуретан, или силикон,

- адгезив, непроницаемый для водяного пара и воды в жидкой форме, по типу относящийся к связующим веществам, наподобие такого термоплавкого вяжущего вещества, как полиуретан.

Предпочтительно выбирают средства, идентичные непроводящим средствам установки.

Обрамление может быть выполнено как одна металлическая часть, и предпочтительно создано второе электрическое соединение через сквозное отверстие, предпочтительно выполненное в выбранном диэлектрическом покрытии, причем отверстие заполняют металлическим припоем и/или другим проводящим материалом (разновидностью и т.д.). Размер отверстия может составлять приблизительно 5 мм.

Более того, по окружности отверстия при помощи пайки в виде покрытия может быть создана выпуклость из металла.

Второе электрическое соединение (и/или первое электрическое соединение) может в качестве альтернативы быть снабжено электросоединительным элементом, выступающим наружу устройства между обрамлением на основе металла и подложкой или покрытием, причем упомянутый элемент предпочтительно представляет собой одно из следующих средств:

- электропроводящий слой (монослой или полислой), предпочтительно тонкий, например проводящая эмаль или любой другой материал, упомянутый для использования в электродах, необязательно электрически изолированный, если средства установки являются полностью (или относительно) проводящими и/или обрамление выполнено из одной металлической части,

- или электропроводящая полоса типа фольги, необязательно электрически изолированная, если средство установки является полностью (относительно) проводящим и/или обрамление выполнено из одной металлической части.

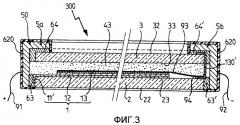

Как указано ранее, покрытие может быть расположено на расстоянии от подложки или отделено от подложки с созданием уплотнения между ними при помощи средств, называемых периферийными средствами и расположенных по периметру слоя, или при помощи средств, называемых покрывающими средствами и расположенных на активной системе, либо между подложкой и покрытием может сохраняться интервал при помощи упомянутого обрамления. Свободное пространство может быть заполнено газом, инертным или активным (например, водородом), если имеется в виду неорганическая электрохимическая система.

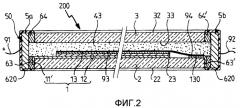

Таким образом, устройство может образовывать ламинированное остекление. Ламинированные остекления в общем состоят из двух жестких подложек, между которыми размещены лист или последовательно несколько листов из полимера термопластичного типа. Изобретение также относится к ламинированному остеклению, называемому «асимметричным», где используется одна жесткая защитная подложка типа стекла, связанная с множеством защитных полимерных листов.

Изобретение также относится к ламинированному остеклению, содержащему, по меньшей мере, один промежуточный элемент ламинирования, который выполнен на основе полимера с адгезионными свойствами на одной или двух его сторонах, по типу относящегося к эластомерам (то есть не требующего операции ламинирования в общепринятом смысле этого термина, где при ламинировании воздействуют нагревом в основном в условиях давления, чтобы размягчить термопластичный промежуточный элемент и сделать его клейким).

Следовательно, при таком строении промежуточным элементом ламинирования может быть настилаемое средство, в частности лист термопластичного материала из полиуретана (PU), поливинилбутираля (PVB) или этиленвинилацетата (EVA).

Промежуточный элемент ламинирования может служить для предотвращения изгибания покрытия, в частности, в больших устройствах, например, имеющих площадь более 0,5 м2.

Сборка подложки и покрытия может выполняться при помощи ламинирующей вставки, предпочтительно имеющей фактически тот же размер.

Промежуточный элемент необязательно содержит сетку из электропроводящих проволок, которой покрыта его поверхность, называемая внутренней и обращенная к электроду, и/или электропроводящий слой либо электропроводящие полосы на упомянутой внутренней поверхности.

И в этой последней модификации предпочтительно он может содержать одно из следующих средств создания электрических соединений, связанных с одним или другим из электродов:

- электропроводящую полосу U-образной формы, предпочтительно типа фольги, прикрепленную, по меньшей мере, к одному краю промежуточного элемента ламинирования (предпочтительно за счет размягчения термопластичного материала) и находящуюся в контакте с внутренней стенкой металлического обрамления (предпочтительно в результате сварки),

- электропроводящую полосу U-образной формы, предпочтительно типа фольги, первый конец которой связан с упомянутым электродом (предпочтительно в результате сварки), а второй конец которой связан с металлическим материалом диэлектрического покрытия, которым заполнено сквозное отверстие, причем эта полоса содержит участок, проходящий через упомянутый промежуточный элемент, в котором выполнена прорезь.

Активная система с изменяемыми свойствами пропускания энергии/света может быть различной модификации:

- либо опорой системе служит (исключительно) подложка,

- либо один из электродов, называемый нижним электродом, связан с подложкой, в частности нанесен на подложку, а другой электрод (монослой или полислой), называемый верхним электродом, по меньшей мере, отчасти связан с покрытием, в частности нанесен на покрытие.

Упомянутые выше способы соединения приемлемы вне зависимости от конструкции электродов.

Согласно первой конструкции нижний электрод представляет собой электропроводящий слой, выполнен большей ширины, чем активный слой, и выходит, например, на один край подложки. Верхний электрод представляет собой электропроводящий слой, продленный на подложку, и выходит, например, на противоположный край. Соединения расположены на внутренней поверхности подложки и/или на ее крае (выступающий электрод и т.д.).

Согласно второй конструкции верхний электрод не продолжают на подложку, электрическое соединение создают:

- с его боковой стороной, выше подложки (например, при помощи внутренней проволоки и/или вяжущего вещества, фольги и т.д.),

- и/или с его верхней стороной, например, за счет перфорированного покрытия или за счет электропроводящих средств установки и/или за счет сетки из электропроводящих проволок, которыми покрыта поверхность промежуточного элемента ламинирования, образующего упомянутые покрывающие средства.

Необязательно, чтобы устройство было симметричным. Следовательно, для упомянутых двух электродов могут быть использованы разные способы создания электрических соединений либо даже способы асимметричной установки.

Электроды могут представлять собой электропроводящие слои, которые преимущественно выбирают из оксидов металла, в частности следующих веществ:

- легированный оксид олова, в частности, фтором (SnO2:F) или сурьмой (SnO2:Sb) (исходными реагентами, которые можно применять в случае химического осаждения из паровой фазы (CVD, Chemical Vapor Deposition), могут быть металлорганические соединения или галогениды олова, связываемые с кислотами типа фторводородной или трифторуксусной как исходным реагентом для получения фтора),

- легированный оксид цинка, в частности, алюминием (ZnO:Al) (применимыми исходными реагентами в случае химического осаждения из паровой фазы могут быть металлорганические соединения либо галогениды цинка и алюминия) или галлием (ZnO:Ga),

- или даже легированный оксид индия, в частности оловом (ITO) (применимыми исходными реагентами в случае химического осаждения из паровой фазы могут быть металлорганические соединения, либо галогениды олова и индия), или оксид индия, легированный цинком (IZO).

В общем случае можно использовать прозрачный электропроводящий слой любого типа, например, слои, называемые TCO (Прозрачный проводящий оксид), например, имеющий толщину от 20 до 1000 нм.

Также можно использовать тонкие слои из металла, называемые TCC (Прозрачное проводящее покрытие), например, из Ag, Al, Pd, Cu, Pt, In, Mo, Au, и в типичном случае имеющие толщину от 2 до 50 нм. Необязательно, чтобы электроды были непрерывными.

Электроды можно наносить на гибкую подложку, такую как полиэтилентерефталат (PET), которую размещают между двумя листами термопластичного полимера типа поливинилбутираля (PVB) для установки двух жестких защитных элементов из материала типа стекла.

Подложка или покрытие могут быть любого типа (минеральные, в частности стекло, или органические, особенно пластик), пока они достаточно непроницаемы для пыли, жидкостей и газов.

Предпочтительно они могут быть жесткими или полужесткими. В контексте настоящего изобретения термин «жесткий или полужесткий» означает элемент, на основе, в частности, стекла или полимера (полимеров) типа полиэтилентерефталата (PET), полиметилметакриалата (PMMA) или поликарбоната (PC).

Подложка и/или защитное покрытие могут представлять собой, в частности, листы из стекла, например силикатного стекла, которые могут быть плоскими, выпуклыми и/или закаленными и необ