Многослойное днище емкости для термообработки пищевых продуктов и способ его изготовления

Иллюстрации

Показать всеМногослойное днище емкости и способ его изготовления относятся к пищевой промышленности и используются при производстве посуды для термообработки продуктов питания. Днище включает не менее двух жестко соединенных между собой слоев разнородных материалов, причем граница соприкосновения между ними выполнена волнообразной с амплитудой и ее отношением к длине волны, монотонно увеличивающимися от центра к краям. При этом максимальная амплитуда волны не превышает 0,1-0,3 толщины наиболее тонкого слоя. Способ изготовления многослойного днища включает соединение разнородных материалов сваркой взрывом, при этом метаемый материал выполняют в виде осесимметричного сегмента оболочки вращения, а ее ось располагают перпендикулярно неподвижной пластине, к которой обращают выпуклую поверхность оболочки, и соединяют материалы при помощи слоя взрывчатого вещества, размещенного на вогнутой поверхности оболочки с последующим инициированием в центре, при этом радиус кривизны оболочки определяется заявляемым соотношением:

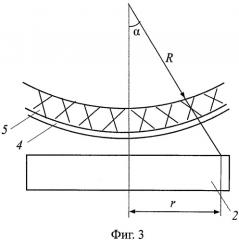

где R - радиус кривизны оболочки, α - угол между осью и нормалью оболочки, r - расстояние от центра неподвижной пластины до ее пересечения с нормалью, δ - толщина оболочки, λ - длина волны сварочного шва на расстоянии r от центра пластины, D и U - скорости детонации взрывчатого вещества и оболочки на пересечении с нормалью, соответственно. 2 н.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к пищевой промышленности и может быть использовано как на предприятиях общественного питания, так и в бытовых условиях для приготовления пищи, например термообработки пищевых продуктов при жарке или варке.

Известны днища в устройствах для термообработки пищевых продуктов, таких как сковороды и кастрюли [1].

Описанные устройства при термообработке часто неравномерно прогревают слои продуктов питания, особенно прилежащие к днищу, которое при нагреве от источника тепла само прогревается неравномерно. Следствием этого является снижение пищевой ценности приготовленных блюд из-за частичного перегрева одних участков и недостаточной тепловой обработки других.

Наиболее близкими к заявляемому изобретению по технической сущности и получаемому эффекту являются многослойные днища в устройствах для термообработки пищевых продуктов и способ их изготовления [2, 3].

Такие днища содержат наряду с конструкционными стальными слоями как минимум один теплораспределяющий слой из меди или алюминия, который частично перераспределяет тепловые потоки, делая прогрев греющей поверхности посуды более равномерным. Вместе с тем, поскольку расстояние по нормали к источнику тепла в центре днища меньше, чем на периферии, а условия теплопередачи везде одинаковые, то перегрев и пригорание пищи в центе полностью не исключаются, при этом достаточный ее прогрев на периферии требует дополнительного расхода тепла.

Наиболее прогрессивным способом изготовления таких днищ является формование их с помощью сварки взрывом. Известный способ предполагает размещение между зарядом взрывчатого вещества и метаемой пластиной промежуточного элемента из инертного материала клинообразной формы с постоянным углом 3-20°. Такая реализация способа изготовления позволяет в определенных пределах регулировать скорость точки контакта сварки, но не влияет на характеристики поверхности соединяемых материалов, при этом возрастает масса заряда, необходимого для разгона инертного материала.

Для исключения указанных недостатков предлагается многослойное днище емкости для термообработки пищевых продуктов, включающее не менее двух жестко соединенных между собой слоев разнородных материалов, при этом граница соприкосновения между ними выполнена волнообразной с амплитудой и ее отношением к длине волны, монотонно увеличивающимися от центра к краям, причем максимальная амплитуда волны не превышает 0,1-0,3 толщины наиболее тонкого слоя. Изготавливают такое многослойное днище соединением разнородных материалов сваркой взрывом, при этом метаемый материал выполняют в виде осесимметричного сегмента поверхности вращения, а ось его располагают перпендикулярно неподвижной пластине, к которой обращают выпуклую поверхность оболочки, и соединяют материалы при помощи слоя взрывчатого вещества, размещенного на вогнутой поверхности оболочки с последующим инициированием в центре, при этом радиус кривизны оболочки определяется соотношением:

где R - радиус кривизны оболочки,

α - угол между осью и нормалью оболочки,

r - расстояние от центра неподвижной пластины до ее пересечения с нормалью,

δ - толщина оболочки,

λ - длина волны сварочного шва на расстоянии r от центра пластины,

D и U - скорости детонации взрывчатого вещества и оболочки на пересечении с нормалью, соответственно.

Технический эффект в заявляемом техническом решении достигается за счет того, что обеспечивается более равномерный прогрев поверхности днища, обращенного в сторону обрабатываемых продуктов питания. Это достигается путем выполнения границы соприкосновения между отдельными слоями волнообразной с амплитудой и ее отношением к длине волны, монотонно увеличивающимся от центра к краям. Более развитая поверхность контакта на периферии позволяет более интенсивно передавать тепло поверхности днища, что выравнивает градиент температуры от центра к периферии и обеспечивает равномерный прогрев всех продуктов питания. Это же позволяет уменьшить энергопотребление. Максимальная амплитуда волны, не превышающая 0,1-0,3 толщины наиболее тонкого слоя, позволяет обеспечивать совместность деформации всех слоев при нагреве. Все это служит обеспечению высокой пищевой ценности приготавливаемой пищи при сокращении потребления тепла.

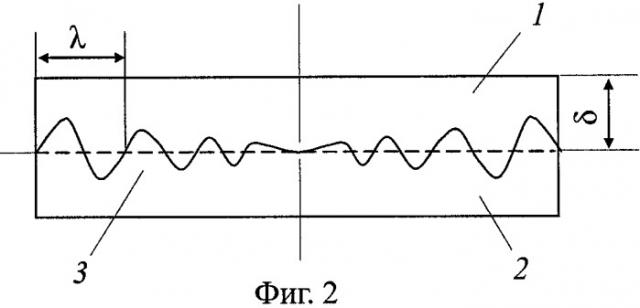

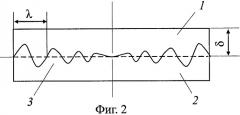

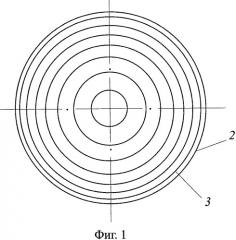

Сущность предлагаемого технического решения поясняется на фиг.1, на которой изображен вид сверху сечения многослойного днища по границе раздела двух слоев, фиг.2, изображающей поперечный разрез многослойного днища, и фиг.3 со схемой расположения заряда и соединяемых материалов.

Многослойное днище емкости для термообработки пищевых продуктов включает, например, два жестко соединенных между собой слоя разнородных материалов: подложку 2 и метаемый слой 1, в который превращается заготовка 4, выполненная в виде осесимметричного сегмента оболочки вращения, под воздействием взрывчатого вещества 5. Граница соприкосновения между ними выполнена волнообразной 3 с амплитудой, монотонно увеличивающейся от центра к краям, причем максимальная амплитуда волны не превышает 0,1-0,3 толщины наиболее тонкого слоя.

Работает устройство следующим образом. Источник нагрева воздействует на днище в геометрическом центре. Тепло, поступающее на подложку 2, выполненную, например, из меди, распространяется по нормали, нагревая слой 1, контактирующий с продуктами питания, и одновременно тангенциально распространяется к периферии. Более развитая поверхность соединения 3 на периферии обеспечивает более интенсивную теплопередачу, что позволяет обеспечить равномерность прогрева днища и соответственно контактирующих с ним продуктов. Исключается перегрев пищи, а используемое тепло достигает оптимальных количеств.

Способ изготовления поясняется следующим примером.

Метаемый материал сталь Х18Н10Т выполняют в виде осесимметричного сегмента оболочки поверхности вращения, например в виде сферической оболочки с радиусом кривизны 500 мм и толщиной 0,8 мм. Оболочки обращают выпуклой стороной к неподвижному диску меди M1 толщиной 3 мм и диаметром 250 мм, после чего ось оболочки совмещают с осью медного диска. На внутренней поверхности оболочки размещают слой взрывчатого вещества с постоянной толщиной 8 мм и плотностью ρ=0,9 г/см3, изготовленного из аммонита 6ЖВ.

Зазор между медным и стальным слоями в центре диска составлял 1,2 мм. Инициирование заряда в центре сегмента выполнялось детонирующим шнуром ДШЭ. После соединения металлов вырезали шлифы из днища в радиальном направлении и анализировали их поверхность под микроскопом с 103-кратным увеличением. Максимальная амплитуда волнообразной линии соединения у края диска достигала 0,25 мм, а к центру его уменьшалась до 0,03. При прогреве изготовленного многослойного днища газовой горелкой в геометрическом центре до 300°С в течение 3 секунд неравномерность по радиусу не превышала 3-5%, в то время как известные конструкции аналогичные результаты показывают при 5-8 секундах прогрева.

Проведенные испытания свидетельствуют о достижении поставленной цели и существенном повышении равномерности прогрева многослойного днища емкости для термообработки пищевых продуктов по сравнению с известными конструкциями.

Источники информации

1. Оборудование предприятий общественного питания. Елхина В.Д. и др., М., Экономика, 1987, с.129-162.

2. Каталог фирмы Erringen, www.predmeti.ru/luna-p-30.html, 2010.

3. Способ получения неразъемных соединений сваркой взрывом. Патент РФ №2185942, Атрощенко Э.С. и др., опубликован 27.02.2002.

1. Многослойное днище емкости для термообработки пищевых продуктов, включающее не менее двух жестко соединенных между собой слоев разнородных материалов, отличающееся тем, что граница соприкосновения между ними выполнена волнообразной с амплитудой и ее отношением к длине волны, монотонно увеличивающимися от центра к краям, причем максимальная амплитуда волны не превышает 0,1-0,3 толщины наиболее тонкого слоя.

2. Способ изготовления многослойного днища по п.1, включающий соединение разнородных материалов сваркой взрывом, отличающийся тем, что метаемый материал выполняют в виде осесимметричного сегмента оболочки вращения, а ее ось располагают перпендикулярно неподвижной пластине, к которой обращают выпуклую поверхность оболочки и соединяют материалы при помощи слоя взрывчатого вещества, размещенного на вогнутой поверхности оболочки, с последующим инициированием в центре, при этом радиус кривизны оболочки определяется соотношением: где R - радиус кривизны оболочки,α - угол между осью и нормалью оболочки,r - расстояние от центра неподвижной пластины до ее пересечения с нормалью,δ - толщина оболочки,λ - длина волны сварочного шва на расстоянии r от центра пластины,D и U - скорости детонации взрывчатого вещества и оболочки напересечении с нормалью, соответственно.