Система отделения диоксида углерода

Иллюстрации

Показать всеИзобретение относится к системе отделения диоксида углерода. Система содержит первый путь потока для направления по нему текучей среды, содержащей диоксид углерода. Второй путь потока - для направления по нему продувочной текучей среды. Сепаратор содержит материал с селективной проницаемостью диоксида углерода для разделения первого и второго путей потока и для способствования переносу диоксида углерода между ними. Блок отделения диоксида углерода сообщается по текучей среде со вторым путем потока для отделения переносимого диоксида углерода от продувочной текучей среды. Система отделения диоксида углерода содержит органический цикл Ранкина для образования продувочной текучей среды. Техническим результатом изобретения является повышение эффективности отделения диоксида углерода. 8 з.п. ф-лы, 7 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Это изобретение относится в общем случае к улавливанию (каптажу) углерода и более точно - к способам и системам каптажа углекислого газа (диоксида углерода).

Прежде чем газообразный диоксид углерода (CO2), от силовых станций и других точечных источников, может быть секвестирован, он должен быть уловлен в относительно чистом виде. В США продукт CO2 является девятнадцатым по массе химическим продуктом, который регулярно разделяется и улавливается как побочный продукт промышленных процессов, например, при производстве синтетического аммиака, производстве водорода (H2) или кальцинации известняка.

Вместе с тем, существующие технологии улавливания CO2 экономически неэффективны, если иметь в виду секвестирование CO2 от силовых станций. Большинство силовых станций и других больших точечных источников используют огневоздушные камеры сгорания, в которых CO2 выпускается разбавленным азотом. Для эффективного секвестирования углерода CO2 в этих выпускных газах должен быть отделен и сконцентрирован.

В настоящее время CO2 извлекается из продуктов горения с использованием, например, аминовых абсорберов и криогенных радиаторов. Стоимость улавливания (каптажа) CO2 при современной технологии может достигать 150 долларов за тонну, что оказывается слишком дорого для задач снижения эмиссии углерода. Кроме того, каптаж диоксида углерода обычно оценивается как три четверти от общей стоимости каптажа углерода, хранения, транспортировки и системы секвестирования.

Соответственно, имеется потребность в новой системе и способе отделения CO2, таких, чтобы выполнение отделения и каптажа CO2 от силовых станций было и легче и экономически более эффективным.

КРАТКОЕ ОПИСАНИЕ

Система отделения диоксида углерода содержит первый путь потока для направления через него текучей среды, содержащей диоксид углерода, второй путь потока для направления через него продувочной текучей среды и сепаратор, содержащий материал с селективной проницаемостью диоксида углерода для разделения первого и второго путей потока и для способствования переносу диоксида углерода между ними. Блок отделения диоксида углерода находится в сообщении по текучей среде со вторым путем потока текучей среды для отделения переносимого диоксида углерода из продувочной текучей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки, аспекты и преимущества настоящего изобретения будут более понятны, если нижеследующее подробное описание будет прочитано в связи с сопутствующими чертежами, на которых символами обозначены части для всех чертежей, причем:

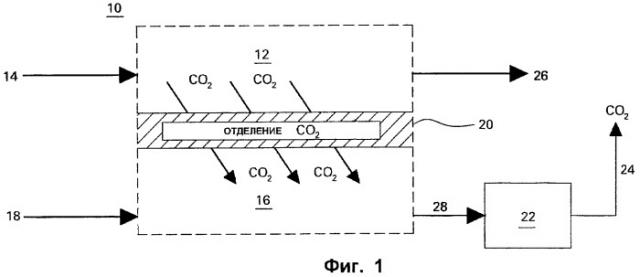

Фиг.1 представляет собой схематическое изображение одного варианта реализации настоящего изобретения.

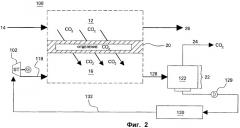

Фиг.2 - другое схематическое изображение одного варианта реализации настоящего изобретения.

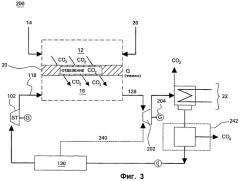

Фиг.3 - другое схематическое изображение одного варианта реализации настоящего изобретения.

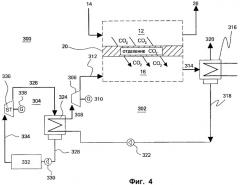

Фиг.4 - другое схематическое изображение одного варианта реализации настоящего изобретения.

Фиг.5 - другое схематическое изображение одного варианта реализации настоящего изобретения.

Фиг.6 - другое схематическое изображение одного варианта реализации настоящего изобретения.

Фиг.7 - другое схематическое изображение одного варианта реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Система 10 отделения диоксида углерода содержит первый путь 12 потока для направления через него текучей среды, содержащей диоксид углерода 14, второй путь 16 потока для направления через него продувочной текучей среды 18 и разделитель 20, например мембрану, для разделения первого и второго путей потока (12, 16) и для способствования переноса диоксида углерода между ними (вдоль линий по стрелкам), как показано на Фиг.1.

В одном варианте реализации сепаратор 20 содержит материал или структуру, которые допускают избирательную проницаемость диоксида углерода. Для разделителя 20 может быть использован любой подходящий материал, при условии, что этот материал будет стабильным в рабочих условиях и имеет необходимую проницаемость и избирательность при этих условиях. Материалы, известные как селективные для CO2, включают в себя, например, некоторые неорганические и полимерные материалы. Неорганические материалы включают в себя микропористый оксид алюминия, микропористый углерод, микропористый кремнезем, микропористые перовскиты, цеолиты и гидроталькиты.

Механизмы селективности для CO2 микропористых материалов включают в себя поверхностную диффузию и капиллярную конденсацию и не ограничены конкретной теорией. Материал, который имеет свойства, сходные для CO2 относительно других газов в потоке, имеет предпочтительную адсорбцию и поверхностную диффузию CO2. Кроме того, наличие адсорбированных молекул CO2 в результате капиллярной конденсации эффективно блокирует поры для слабее адсорбируемых газов, тем самым препятствуя их переносу. Функциональные свойства таких неорганических мембран для данных рабочих условий могут быть улучшены специалистом в данной области техники модификацией поверхности, изменением размера пор или изменением состава мембраны. Гибридные мембраны, содержащие введенные неорганические частицы в полимерную матрицу, могут иметь улучшенные свойства избирательности CO2 в сложных рабочих условиях. Смешанные матричные мембраны, содержащие неорганические частицы адсорбента, например цеолиты или углерод, в полимерных матрицах, также имеют улучшенные свойства в сложных рабочих условиях. Изобретение не ограничивается каким-либо конкретным типом или материалом мембраны и предполагает использование любой мембраны, содержащей любой материал, пригодный для обеспечения соответствующих уровней проницаемости и избирательности. Это включает в себя, например, смешанные матричные мембраны, облегчающие перенос мембраны, ионные жидкие мембраны и полимеризованные ионные жидкие мембраны. На практике сепаратор 20 часто содержит разделительный слой, расположенный на несущем слое.

Для несимметричных неорганических мембран пористая основа может содержать материал, отличающийся от разделяющего слоя. Несущие материалы для несимметричной неорганической мембраны включают в себя пористый оксид алюминия, титания, кордиерит, углерод и металлы. В одном варианте реализации несущий материал является пористым металлом и разделяющий слой расположен в пределах пор металла, а не на поверхности металлической подложки. Большинство материалов, пригодных для селективных слоев, являются неорганическими, керамическими, полимерными или их комбинациями, имеющими низкую теплопроводность. В одном варианте реализации структура эффективно осуществляет объединенные функции переноса тепла и селективного массового переноса, с соединенным пористой сетью высокопроводящих металлических частиц, обеспечивающих эффективную передачу тепла, и разделительным слоем, расположенным в пределах пор, обеспечивающим избирательный массовый перенос.

Сепаратор 20 физически разделяет первый путь 12 потока и второй путь 16 потока и способствует переносу диоксида углерода между ними. Блок 22 отделения диоксида углерода находится во втором пути 16 потока и принимает продувочную текучую среду 18 и CO2 для изолирования содержащегося в текучей среде диоксида углерода 26. Диоксид углерода 26 может быть секвестирован, сохранен, рециркулирован, использован для дополнительных процессов или иным способом использован после изоляции и удаления.

В одном варианте реализации текучая среда, содержащая диоксид углерода 14, является выпускаемым газом, например выпускаемым газом, имеющим температуру от приблизительно 30°C до приблизительно 700°C. Кроме того, это изобретение может быть использовано с текучими средами, содержащими диоксид углерода 14 в большом диапазоне температур. Эта система может использоваться с большим разнообразием систем и для любого выпускаемого газа, например, при выпуске из печи, термоокислителей, при обработке металла или любого другого промышленного процесса. Фактически текучие среды, содержащие диоксид углерода 14, могут быть обработаны при комнатной температуре с выбранными подходящим сепаратором 20 и продувочной текучей средой 18.

В одном варианте реализации продувочная текучая среда 18 является конденсируемой текучей средой, подобной пару, например. В другом варианте реализации продувочная текучая среда 18 может быть одной или несколькими из следующего: хладагенты; спирты, подобные этанолу; углеводороды, подобные бутану; фторированные и нефторированные углеводороды, кетоны, эстеры, и эфиры; и силоксаны. Кроме того, хотя это изобретение рассматривается в связи с системами каптажа CO2, материал, селективный относительно других составляющих выпускного газового пара, например CO, закиси азота (NOx), или кислотных газов, подобных сероводороду (H2S), серной кислоте (H2SO4) или соляной кислоте (HCl), или других загрязняющих веществ или других типов веществ, может быть использован для каптажа других составляющих аналогичным образом. Кроме того, материал, селективный для кислорода, может быть использован подобным образом, как описано выше, для способствования удалению O2 на предприятиях, которые требуют Блока Разделения Воздуха (ASU).

Обратившись снова к Фиг.1, можно видеть, что в одном примере выпускаемый газ 14, содержащий CO2, направлен по первому пути потока 12 и продувочный поток 18 пара направлен по второму пути 16 потока. Сепаратор 20 избирателен для CO2, и как только продувочный поток 18 пара имеет значительно более низкое парциальное давление CO2, чем парциальное давление выпускного газа 14, содержащего CO2, то CO2 оказывается втянутым в продувочный поток 18 пара через сепаратор 20. Соответственно, поток, текущий из первого пути 12, является потоком 26 с малым содержанием CO2 и может пройти повторную обработку или быть выпущенным в атмосферу, а поток, текущий из второго пути 16, является потоком 28 с высоким содержанием CO2 и направляется на блок 22 отделения диоксида углерода для отделения и изоляции CO2 24. Сепаратор 22 для селективности CO2 использует, например, точку кипения, химическую абсорбцию или адсорбцию, молекулярный размер, плотность или подобное. В зависимости от материала мембраны и ее конфигурации, температуры газа могут быть от 30°C до приблизительно 1500°C, как было указано выше.

В соответствии с другим вариантом реализации изобретения система 100 дополнительно содержит паровую турбину 102 для генерации электроэнергии посредством генератора 104 и для получения продувочного потока 118 пара низкого давления (например, имеющего давление между приблизительно 0,03 бар до приблизительно 10 бар), как показано на Фиг.2. Поток, текущий из второго пути 16, является потоком 128 пара с высоким содержанием CO2 и направляется на блок 22 отделения диоксида углерода для отделения и изоляции CO2 24. В одном варианте реализации блок 22 отделения диоксида углерода является конденсатором 122, который конденсирует пар и изолирует неконденсируемый CO2 для легкого отделения. Сконденсированный пар (в данном случае вода) направляется затем, часто посредством насоса 129, через парогенератор (HRSG) 130 восстановления тепла, для производства пара 132 (например, имеющего давление от приблизительно 20 до приблизительно 130 бар и температуру от приблизительно 300°C до приблизительно 700°C), который вводится в паровую турбину 102. Продувочный поток 118 пара низкого давления (например, имеющий температуру приблизительно от 20°C до 200°C) может также быть использован для охлаждения текучей среды, содержащей диоксид углерода 14, введенный через первый путь 12 потока, если, например, текучая среда 14 является высокотемпературным выпускаемым газом. Этот вариант реализации особенно удачен, поскольку необходимое для удаления CO2 большое движущее усилие может быть получено использованием низкого давления, обычно имеющегося на выходе паровых турбин, и, таким образом, обеспечивается более эффективное удаление CO2. Объединение паровых циклов и системы удаления CO2 в настоящем изобретении возможно потому, что паровые циклы обычно расположены смежно с выпускаемыми потоками, содержащими CO2.

В соответствии с другим вариантом реализации изобретения система 200 дополнительно содержит вторую паровую турбину 202 для генерации дополнительной электроэнергии посредством генератора 204, как показано на Фиг.3. Как указано выше, CO2 протекает через сепаратор 20 в продувочный поток 118. Продувочный поток 118 (например, имеющий давление приблизительно от 1 бар до 40 бар и температуру приблизительно от 100°C до 450°C, и часто приблизительно от 15 бар до 30 бар и температуру приблизительно от 200°C до 350°C) поэтому увеличивается в объеме из-за добавления CO2. Кроме того, если продувочный поток 118 используется также для охлаждения текучей среды, содержащей диоксид углерода 14, например выпускаемого газа, поток 128 пара с высоким содержанием CO2, выходящий из второго пути потока, будет также иметь повышенную температуру (например, приблизительно от 400°C до 600°C). Этот увеличенный объем потока 128 пара с более высокой температурой и большим содержанием CO2 направляется на вторую паровую турбину 202 для генерации дополнительной электроэнергии посредством генератора 204. Кроме того, попутная струя пара 240 низкого давления может быть направлена от парогенератора 130 на вторую паровую турбину 202 для ускорения потока 128 пара с высоким содержанием CO2 при его вводе во вторую паровую турбину 202 и более эффективного восстановления тепла в парогенераторе 130. Этот конкретный вариант реализации имеет преимущество потому, что он объединяет оба процесса удаления CO2 со стадией подогрева в пределах парового цикла. Кроме того, во второй паровой турбине 202 достигается больший поток благодаря объединенному действию парового потока 128 с большим содержанием CO2 и попутной струи пара 240 низкого давления. Кроме того, следует отметить, что эффективность стадии подогрева с возрастанием размера возрастает и, соответственно, возрастает эффективность каптажа CO2, для данной эффективности мембранного разделения. Относительно эффективности силовой станции, улучшение эффективности при большем каптаже CO2 уникально для этого изобретения, и фактически в большинстве способов каптажа CO2 эффективность падает (обычно резко падает) по мере большего удаления CO2.

Система 200 может при необходимости включать в себя дополнительный блок 242 очистки CO2 для удаления любого количества растворенного CO2 из воды, вытекающей из конденсора 122, до ввода воды в парогенератор 130. Один вариант для удаления растворенного CO2 из воды заключается в отгонке, например, заставляя воду вытекать из конденсатора 122 в газовый поток, например пар или воздух (не показано). Кроме того, может также применяться дополнительная химическая обработка для удаления ионов углерода до более низкого уровня, чем обычно это происходит при отгонке.

В другом варианте реализации 300 изобретения органический цикл 302 Ранкина объединен с паровым циклом 302 Ранкина 304, как показано на Фиг.4. В этом варианте реализации турбина органического цикла Ранкина (ORC) 306 принимает органический пар 308 и расширяет пар для силового генератора 310 для генерации электроэнергии и производства органической продувочной струи 312, которая направлена по второму пути 16 потока. Как аналогично рассмотрено выше, CO2 проходит из текучей среды, содержащей диоксид углерода 14, например выпускаемого газа, в органическую продувочную струю 312 через сепаратор 20 для производства потока 314 с высоким содержанием CO2. Поток 314 с высоким содержанием CO2 направляется на конденсатор 316 органической текучей среды, где носитель органической текучей среды конденсируется в органическую жидкость 318 (например, при давлении приблизительно от 0,03 до 10 бар и температурой приблизительно от 15°C до 40°C) и неконденсированный CO2 320 разделяется.

Органическая текучая среда 318 обычно направляется через насос 322 на генератор 324 органического пара, где к органической текучей среде 318 прикладывается тепло, и органическая текучая среда 318 претерпевает фазовое изменение до органического пара 308. Органический пар 308 направляется затем в турбину органического цикла Ранкина 306.

В одном варианте реализации прикладываемое к органической текучей среде 318 тепло (например, при давлении приблизительно от 5 бар до 50 бар) в генераторе 324 органического пара может быть приложено посредством потока 326 пара низкого давления (например, при давлении приблизительно от 0,5 бар до 10 бар). Поток 326 пара низкого давления направляется на генератор 324 органического пара и конденсируется для производства потока 328 воды (например, имеющей температуру приблизительно от 70 до 170°C). Тепло от потока 326 пара низкого давления передается в органическую жидкость 318, тем самым производя органический пар 308 (например, имеющий температуру приблизительно от 65°C до 165°C) и поток 328 воды соответственно в двух взаимосвязанных системах.

Водный поток 328 обычно направляется через насос 330 на парогенератор 332, где вода преобразуется в поток 334 высокотемпературного пара (например, имеющего давление приблизительно от 20 до 150 бар и температуру приблизительно от 300°C до 700°C). Высокотемпературный поток 334 пара расширяется в паровой турбине 336 для производства электроэнергии посредством генератора 338 и потока 326 пара низкого давления. Этот вариант реализации не требует какой-либо дополнительной обработки воды, если соответствующая органическая текучая среда не будет содержать растворенный CO2, если это жидкость.

В другом варианте 400 реализации изобретения включена система 403 газовой турбины, как показано на Фиг.5. Воздух 401 сжимается на участке 402 сжатия и затем смешивается с топливом 404 и сжигается в камере сгорания 406. Образующиеся высокотемпературные газы 408 расширяются в секции 410 турбины для генерации электроэнергии посредством генератора 412 и выпускаемого газа 414. Выпускаемый газ 414 направляется для парогенератора 416, где тепло от выпускаемого газа 414 используется для генерации дополнительной электроэнергии в паровом цикле или в другом цикле сжатия (не показан) и выпускаемый газ 418 с пониженной температурой (например, имеющий температуру приблизительно от 50°C до 100°C). Первая часть 420 выпускаемого газа 418 с пониженной температурой может при необходимости пройти повторную обработку для перемешивания с воздухом 401, который вводится в участок 402 компрессора для увеличения общего содержания CO2 в выпускаемом газе 418 с пониженной температурой и для улучшения эффективности экстракции системы 400. Идеально, содержание CO2 в выпускаемом газе 418 с пониженной температурой должно быть приблизительно от 8% до 15% по объему для улучшенной эффективности экстракции через систему экстракции диоксида углерода. Для достижения этих уровней CO2 могут использоваться такие технологии, как рециркуляция выпускаемого газа.

Вторая часть 422 выпускаемого газа 418 с пониженной температурой направляется на первый путь 424 потока системы 426 отделения диоксида углерода. Продувочная текучая среда 428 направляется по второму пути 426 потока. Сепаратор 20, например мембрана, расположен между первым и вторым путями 424, 426 потока для разделения первого и второго путей 424, 426 потока и для способствования переносу диоксида углерода между ними (вдоль стрелок). Поток 427 с низким содержанием CO2 направляется из первого пути 424 потока для повторного цикла или выпуска в атмосферу и поток 430 с высоким содержанием CO2 направляется в блок 432 отделения диоксида углерода, для отделения и изолирования CO2 434.

В другом варианте реализации, как показано на Фиг.6, выпускаемый газ 414 направляется на первый путь 424 потока системы 426 отделения диоксида углерода, а не через промежуточный парогенератор. В некоторых вариантах реализации системы 426 отделения диоксида углерода сепаратор 20 совместим с высокими температурами, например температурами, превышающими 500°C.

В другом варианте 500 реализации изобретения система газовой турбины 502 включена так, как показано на Фиг.7. Воздух 504 сжимается на участке 506 сжатия и затем смешивается с топливом 508 и сжигается в камере сгорания 510 (например, имеющей давление приблизительно от 10 до 60 бар и часто приблизительно от 15 до 45 бар). Образующиеся высокотемпературные газы 512 (например, имеющие температуру приблизительно от 1000°C до 1600°C) расширяются в секции 514 турбины для генерации электроэнергии посредством генератора 516 и выпускаемого газа 518.

Камера сгорания 510, по меньшей мере, частично определена сепаратором 20. Поскольку воздух 504 и топливо 508 сжигаются в пределах камеры сгорания 510, то образуется CO2. Из-за высокого давления в камере сгорания 510 и низкого парциального давления CO2, присутствующего в продувочной струе 520, смежной с сепаратором 20 (вне камеры сгорания 510), CO2 мигрирует через сепаратор 20 в продувочную струю 520, тем самым создавая поток 522 с высоким содержанием CO2, который направляется в блок 524 отделения диоксида углерода, для отделения и изолирования CO2 526. Соответственно, выпускаемый газ 518 имеет значительно пониженные уровни CO2.

Хотя только некоторые признаки изобретения проиллюстрированы и рассмотрены выше, специалистам в данной области техники должны быть видны многие возможные модификации и изменения. Поэтому должно быть ясно, что прилагаемая формула призвана охватить все такие модификации и изменения, находящиеся в пределах существа изобретения.

1. Система отделения диоксида углерода, содержащая:первый путь потока для направления по нему текучей среды, содержащей диоксид углерода;второй путь потока для направления по нему продувочной текучей среды;сепаратор, содержащий материал с селективной проницаемостью диоксида углерода для разделения упомянутых первого и второго пути потока и для способствования переносу диоксида углерода между ними; иблок отделения диоксида углерода, сообщающийся по текучей среде с упомянутым вторым путем потока, для отделения переносимого диоксида углерода от продувочной текучей среды, органический цикл Ранкина для образования упомянутой продувочной текучей среды.

2. Система отделения диоксида углерода по п.1, в которой упомянутая текучая среда является выпускаемым газом.

3. Система отделения диоксида углерода по п.1, в которой упомянутая продувочная текучая среда является конденсируемой текучей средой.

4. Система отделения диоксида углерода по п.1, в которой упомянутая продувочная текучая среда является органическим соединением.

5. Система отделения диоксида углерода по пп.1-4, в которой упомянутая продувочная текучая среда выбрана из группы, состоящей из хладагентов;спиртов, фторированных и нефторированных углеводородов, кетонов, естеров и эфиров; силоксанов и их комбинаций.

6. Система отделения диоксида углерода по п.1, в котором упомянутый сепаратор содержит материал, выбранный из группы микропористого углерода, микропористого кремнезема, микропористого титаносиликата, микропористого смешанного оксида и цеолитных материалов, гибридных мембран, смешанных матричных мембран, облегчающих перенос мембран, ионных жидких мембран и полимеризованных ионных жидких мембран.

7. Система отделения диоксида углерода по п.1, дополнительно содержащая паровую турбину для генерации упомянутой продувочной текучей среды и электроэнергии, причем упомянутая продувочная текучая среда (18) является паром.

8. Система отделения диоксида углерода по п.1, дополнительно содержащая конденсатор пара, отбирающий тепло для упомянутого органического цикла Ранкина.

9. Система отделения диоксида углерода по п.2, в которой упомянутый выпускаемыми газ получается, по меньшей мере, из одного - газовой турбины, печи, термоокислителя, системы обработки металла, или промышленного процесса.