Размалывающая гарнитура для дисковой мельницы

Иллюстрации

Показать всеИзобретение относится к размалывающей гарнитуре для дисковой мельницы и может применяться при размоле различных волокнистых материалов в виде волокнистых суспензий с концентрацией 1-2%. Размалывающая гарнитура для дисковой мельницы включает два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска статора и ротора, снабженных прямолинейными ножами, выполненными в форме усеченных, равномерно распределенных радиальных секторов. Режущим кромкам ножей придана форма фасок с радиальными боковыми сторонами. Угол наклона к ножевой плоскости роторных фасок равен 7…10°, статорных фасок 15…18°, а ширина их в любом, произвольно взятом, поперечном сечении ножа составляет 0,5 его ширины. Обеспечивается оптимальный режим механического воздействия на волокнистый материал с превалированием касательных напряжений. 3 ил.

Реферат

Изобретение относится к размалывающей гарнитуре для дисковой мельницы и может применяться при размоле различных волокнистых материалов в виде волокнистых суспензий с концентрацией 1-2%.

Известна размалывающая гарнитура для дисковой мельницы, включающая два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска, соответственно статора и ротора, снабженных прямолинейными ножами, выполненными в форме усеченных, равномерно распределенных радиальных секторов [1].

Недостатком гарнитуры [1] является то, что распределенное удельное давление на волокнистый материал концентрируется на радиальной линии сопряжения заостренных режущих кромок ножей и поэтому достаточно велико.

Это обусловливает превалирование рубящего воздействия на волокна, оказавшиеся между режущими кромками, что ведет к укорочению их природной длины. Кроме того, малая величина междискового зазора не обеспечивает, в момент сопряжения заостренных режущих кромок, захват ими достаточного количества материала и его дальнейшее принудительное протаскивание с одновременным сложным механическим воздействием в виде сжатия и сдвига, возникающих при последующем повороте подвижных ножей ротора относительно неподвижных ножей статора.

Наиболее близким по технической сущности известным решением является размалывающая гарнитура для дисковой мельницы, включающая два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска статора и ротора, снабженных прямолинейными ножами, выполненными в форме усеченных, равномерно распределенных радиальных секторов, а режущим кромкам ножей придана форма фасок с радиальными боковыми сторонами [2].

Недостатком гарнитуры [2] является необоснованно широкий диапазон углов наклона фасок к ножевым размалывающим плоскостям дисков статора и ротора. Экспериментально установлено, что наиболее эффективный и качественный размол отмечается в режимах, обеспечиваемых только при оптимальных значениях углов, что существенно сужает заявленный диапазон.

Изобретение решает задачу интенсификации, повышения эффективности, качества и снижения энергозатрат на процесс размола.

Технический результат заключается в обеспечении оптимального режима механического воздействия на волокнистый материал с превалированием касательных напряжений.

Для обеспечения указанного технического результата в размалывающей гарнитуре для дисковой мельницы, включающей два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска статора и ротора, снабженных прямолинейными ножами, выполненными в форме усеченных, равномерно распределенных радиальных секторов, а режущим кромкам ножей придана форма фасок с радиальными боковыми сторонами, согласно изобретению угол наклона к ножевой плоскости роторных фасок равен 7…10°, статорных - 15…18°, а ширина их в любом, произвольно взятом, поперечном сечении ножа составляет 0,5 его ширины.

Экспериментально установлено, что:

- при пропускании древесно-волокнистых суспензий, с концентрацией соответственно 1…2%, через межножевую размалывающую полость гарнитуры указанные диапазоны углов позволяют осуществлять наиболее эффективный и качественный размол;

- при указанном соотношении ширины фаски и ширины ножа отмечается более интенсивное силовое воздействие на волокнистый материал в процессе его протягивания через зазор, образованный рабочими поверхностями ножей.

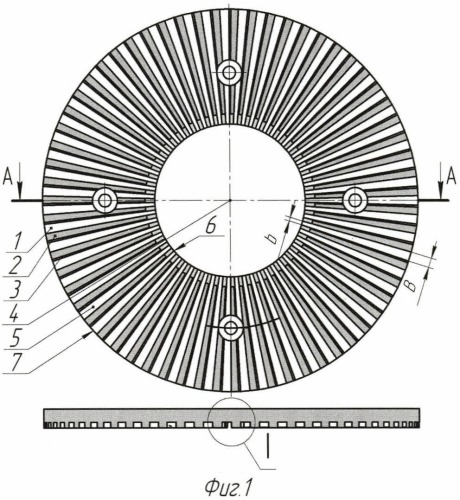

На фиг.1 изображены фронтальная и горизонтальная проекции ножевых размалывающих кольцевых дисков статора и ротора гарнитуры для дисковой мельницы. Рабочие плоскости ножей затенены, поверхности фасок режущих кромок зачернены. На фиг.2 изображен поперечный разрез А-А диска статора (ротора). На фиг.3 изображен выносной элемент I, представляющий в увеличенном масштабе вид с торца диска статора (ротора) на единичный нож. Ширина фаски обозначена буквой а. Угол наклона фаски к ножевой поверхности обозначен буквой α.

Размалывающая гарнитура для дисковой мельницы включает два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска 1 статора и ротора. Диск 1 снабжен прямолинейными ножами 2, выполненными в форме усеченных, равномерно распределенных радиальных секторов. Режущим кромкам 3 ножей 2 придана форма фасок с радиальными боковыми сторонами, пересекающимися в центре 4 диска 1. Ножи 2 чередуются с межножевыми канавками 5 (фиг.1). Диск 1 ограничен входной 6 и периферийной 7 окружными кромками. В отличие от известных гарнитур [1, 2], в предлагаемом решении угол наклона α к ножевой плоскости роторных фасок 3 равен 7…10°, статорных фасок 15…18°, а ширина их a в любом, произвольно взятом, поперечном сечении ножа составляет 0,5 его ширины (фигуры 1 и 3).

Размалывающая гарнитура для дисковой мельницы работает следующим образом. Волокнистая суспензия непрерывно поступает под давлением через входную окружную кромку 6 в межножевые канавки 5 и, под действием центробежной силы, движется вдоль них, к периферийной окружной кромке 7.

В процессе продвижения часть волокнистой суспензии, под действием окружного усилия, поднимается по набегающей стенке канавки 5 и попадает в зону сопряжения неподвижных роторных и набегающих статорных фасок 3. Результаты эксперимента показали, что в диапазонах угла наклона α к ножевой плоскости фасок 3 соответственно роторных 7…10°, а статорных - 15…18°, при их сближении и последующем сопряжении с рабочими поверхностями ножей 2 ротора и статора создаются необходимые предпосылки для проникновения сгустков волокон в зазор, образованный рабочими поверхностями ножей 2. В данном случае значения сил сцепления сгустков волокон с поверхностями сближающихся фасок 3 ротора и статора и межволоконные силы в близлежащих слоях превалируют над значениями касательных составляющих окружного усилия, действующих в указанных поверхностях, в любой точке их сопряжения с волокнистым материалом, что ведет к его заклиниванию. За счет этого в предлагаемом решении, в отличие от известных [1, 2], при сближении фасок 3 обеспечивается гарантированный захват ими достаточного количества волокнистого материала, а при дальнейшем вращении подвижных ножей 2 ротора относительно неподвижных - статора, материал принудительно протягивается через межножевой зазор. В кратковременный момент сближения фасок 3 ножей 2 ротора и статора нависшие на них волокнистые наслойки подвергаются ударным механическому и гидродинамическому силовому воздействию. При дальнейшем протягивании через межножевой зазор материал, образующий наслойки, дополнительно подвергается совместной деформации сжатия и сдвига. Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса. В результате анализа сил, действующих по линии сопряжения фасок 3 ножей 2 ротора и статора в размалывающей ножевой плоскости, установлено превалирование касательных напряжений. В результате эксперимента отмечено усиление фибриллирующего эффекта.

По сравнению с известными решениями [1, 2], использование заявляемой размалывающей гарнитуры для дисковой мельницы позволит:

- интенсифицировать процесс размола за счет обеспечения захвата плоскостями фасок ножей, при их сопряжении, большего количества волокнистого материала;

- повысить эффективность и качество процесса размола за счет превалирования касательных напряжений и фибриллирующего эффекта;

- снизить энергозатраты за счет наиболее полного использования механического и гидродинамического силового воздействия на волокнистый материал за один проход через рабочую межножевую полость.

Источники информации

1. SU №2227826, МПК D21D 1/30, B02C 7/13, заявлено 16.07.2003 г., бюллетень №12, опубликовано 27.04.2004 г.

2. RU №2314379, МПК D21D 1/30, B02C 7/13, заявлено 19.06.2006 г., бюллетень №1, опубликовано 10.01.2008 г.

Размалывающая гарнитура для дисковой мельницы, включающая два закрепленных на несущих основаниях сопряженных ножевых кольцевых диска статора и ротора, снабженных прямолинейными ножами, выполненными в форме усеченных, равномерно распределенных, радиальных секторов, а режущим кромкам ножей придана форма фасок с радиальными боковыми сторонами, отличающаяся тем, что угол наклона к ножевой плоскости роторных фасок равен 7…10°, статорных фасок - 15…18°, а ширина их в любом, произвольно взятом, поперечном сечении ножа составляет 0,5 его ширины.