Способ получения частиц наноразмеров из минерала шунгит

Иллюстрации

Показать всеИзобретение относится к технологии измельчения минерала шунгит до частиц наноразмеров, используемых в качестве активного наполнителя при изготовлении эластомерных композитов. В качестве исходного образца берут минерал шунгит с размерами микрочастиц 0÷100 мкм и измельчение ведут в планетарной шаровой мельнице, загружая в ее размольный стакан исходные компоненты в соотношении: исходный шунгит - разветвленный спирт - размольные шары диаметром 0,5÷5 мм от 1,5:1:1,5 до 2,5:1:3 по объему. Измельчение ведется с добавлением разветвленных спиртов с количеством атомов углерода не более восьми, (ОН) группа которых находится не у крайнего атома углерода. Температура исходной смеси не превышает 150°С, и процесс измельчения осуществляют в размольном стакане, расположенном на планетарном диске планетарной шаровой мельницы, на скорости 100÷700 об/мин с реверсом каждые 5÷10 мин в течение до шести часов непрерывного процесса измельчения. Размольный стакан вращается вокруг своей оси, но в противоположном направлении вращению планетарного диска, обеспечивая многократное увеличение энергии перемола, что позволяет добиться меньших размеров частиц. После помола до требуемого размера частиц шунгита в пределах 5÷50 нм проводят его сушку в сушильном шкафу в течение 0,5÷6 ч при температуре 80÷250°С и осуществляют герметичную упаковку измельченного минерала шунгит в тару. Применение данного способа позволяет обеспечить эластомерным композитам, в состав которых в качестве активного компонента входит измельченный шунгит, высокие механические и эксплуатационные характеристики. 5 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к технологии переработки сырья природного назначения, а именно минерала шунгит, с целью получения порошка с частицами наноразмеров, который может быть использован, в том числе, как активный наполнитель для изготовления эластомерных композитов, применяемых в различных резинотехнических изделиях, а также в автомобильной, нефтеперерабатывающей, легкой промышленности, в строительстве, при изготовлении деталей шин и т.п.

Известен способ переработки материалов, включающий подачу материала с водой в кольцеобразную зону измельчения сверху, объемное сжатие материала в зоне измельчения, истирание частиц материала одна о другую принудительным полиградиентным перемещением концентрических слоев материала при одновременном импульсном воздействии на частицы в момент их деформации и разрушения высокотемпературным потоком жидкости, перегретым паром или горячим воздухом, смешение измельченного продукта с холодной водой и удаление пульпы снизу; при этом подачу материала с водой (раствором ПАВ) в кольцеобразную зону измельчения и смешение измельченного продукта с водой осуществляют после предварительной электрохимической обработки подаваемой в процесс измельчения воды (раствора ПАВ) в электролизере [1].

Данное техническое решение используется при измельчении рудного или нерудного сырья до такого состояния поверхности частиц полезного компонента, чтобы потом можно было эффективно извлечь их физико-химическими методами обогащения. При этом измельчение частиц обрабатываемого материала осуществляют способом истирания до их порошкообразного состояния, но не до частиц микро- и наноразмеров, то есть такой способ при применении его к размельчению минерала шунгит не позволит иметь активный наполнитель с последующим получением эластомерного композита с высоким комплексом механических и эксплуатационных характеристик.

Известны также способы модификации минерала шунгит различными агентами сочетания [2].

Тем не менее, указанные способы также не позволяют обеспечить измельчение минерала шунгит до размеров его частиц порядка (5-50) нм, то есть до частиц наноразмеров. В результате применение такого шунгита в качестве активного наполнителя при производстве эластомерных материалов не обеспечит высоких механических свойств изготовляемому материалу, вследствие низкой удельной поверхности исходного шунгита. В этом случае химическая модификация неактивного наполнителя не приводит к получению эластомерных материалов с комплексом высоких эксплуатационных характеристик.

Заявитель ставил перед собой техническую задачу получения порошка минерала шунгит с частицами наноразмеров для проявления их усиливающего действия в эластомерном композиционном материале, который наполняется частицами минерала шунгит наноразмеров, обеспечивая комплекс высоких эксплуатационных характеристик изготовляемого материала. Техническим результатом применения нового способа измельчения минерала шунгит является получение порошка этого минерала с частицами средних размеров в пределах от 5 нм до 50 нм, то есть частиц наноразмеров. Указанный технический результат был достигнут за счет совокупности существенных признаков нового способа получения частиц наноразмеров из минерала шунгит, приведенной в нижеследующей формуле изобретения: «способ получения частиц наноразмеров из минерала шунгит, включающий подготовку исходной фракции минерала шунгит с любым соотношением содержания кремний/углерод (Si/C) и микрочастицами размерами от 0 до 100 мкм и осуществление процесса измельчения шунгита в планетарной шаровой мельнице, при этом в размольный стакан планетарной шаровой мельницы загружают исходные компоненты в составе шунгит - спирт - размольные элементы диаметром (0,5÷5) мм и в соотношении от (1,5:1:1,5) до (2,5:1:3) по объему соответственно, причем в качестве спирта берут спирт из ряда разветвленных спиртов с количеством атомов углерода не более восьми, кислородно-водородная (ОН) группа которых находится не у крайнего атома углерода, а в качестве размольных элементов, предназначенных для предотвращения образования крупных агломератов и снижения тепловыделения при измельчении, используют шары или другие шарообразные перемалывающие элементы, сделанные из того же материала, что и размольный стакан; процесс измельчения вышеуказанной исходной фракции минерала шунгит ведут при температуре не выше 150°С, скорости вращения планетарного диска, на котором установлен размольный стакан планетарной шаровой мельницы, в пределах 100÷700 оборотов в минуту, одновременном вращении размольного стакана вокруг своей вертикальной оси, но в противоположном направлении вращения планетарного диска, что ускоряет это действие благодаря центробежной силе и силе Кориолиса, с реверсом каждые 5÷30 минут и временем, не превышающим шести часов непрерывного процесса измельчения, затем проводят сушку измельченного шунгита в сушильном шкафу в течение 0,5÷6 часов при температуре 80÷250°С и осуществляют герметичную упаковку в тару минерала шунгит со средним размером измельченных частиц 5÷50 нм, характеризующихся удельной поверхностью по многоточечной адсорбции азота ≥(70÷80) м2/г и обеспечивающих в составе эластомерных композитов высокие значения условного напряжения до 11 МПа при относительном удлинении 300% и их прочность в пределах (15÷16) МПа; применяют в качестве исходного материала шунгит фракции 0÷5 мкм; размольный стакан планетарной шаровой мельницы выполняют из карбида вольфрама объемом 250 мл; в размольный стакан планетарной шаровой мельницы с порошком шунгита добавляют изопропиловый спирт C3H7OH (2-пропанол); в качестве размольных элементов при измельчении частиц шунгита используют мелкие стальные шары диаметром 3 мм; отношение скоростей вращения размольного стакана и планетарного диска планетарной шаровой мельницы составляет 1:2».

Изобретение работает следующим образом.

В качестве исходного образца берут минерал шунгит с любым соотношением содержания кремний/углерод (Si/C) и размерами микрочастиц от 0 до 100 мкм или минерал шунгит с близкими к данному образцу свойствами. Для измельчения (помола) минерала шунгит используют планетарную шаровую мельницу, для чего загружают в ее размольный стакан исходные компоненты в соотношении: исходный шунгит - разветвленный спирт - размольные шары диаметром (0,5÷5) мм от (1,5:1:1,5) до (2,5:1:3) по объему соответственно. Процесс измельчения ведется в жидком состоянии, чтобы добиться субмикронных или коллоидноразмерных частиц. Для этой цели используют спирты, способствующие лучшему измельчению шунгита, предотвращающие образование крупных агломератов и снижающие тепловыделение при помоле, при этом выбирают преимущественно разветвленные спирты с количеством атомов углерода не более восьми, кислородно-водородная (ОН) группа которых находится не у крайнего атома углерода. Наличие жидкости (спирта выбранного типа) приводит также к лучшей дисперсии и, таким образом, снижает количество агломератов меньших частиц, которые мешают перемолу. Температура помола исходной смеси не превышает 150°С. Процесс измельчения производится в размольном стакане, установленном на планетарном диске планетарной шаровой мельницы, на скорости (100÷700) оборотов в минуту с реверсом каждые (5÷10) минут в течение до шести часов непрерывного процесса измельчения. С поворотом планетарного диска размольный стакан вращается вокруг своей вертикальной оси, но в противоположном направлении. Это действие быстро ускоряется благодаря центробежной силе и силе Кориолиса. В результате энергия перемола многократно увеличивается, что позволяет добиться меньших размеров частиц. Кроме того, возникающее при таком планетарном вращении быстрое ускорение частиц шунгита от одного края размольного стакана к другому приводит к сильному взаимодействию между размольными шарами и образцами материала (фракцией шунгита), одновременно обеспечивая дополнительный перемалывающий эффект от фрикционных сил.

После помола проводят сушку в сушильном шкафу в течение 0,5÷6 часов при температуре 80÷250°С и осуществляют герметичную упаковку измельченного минерала шунгит в тару.

Предложенный способ поясняется на примере измельчения минерала шунгит торговой марки «Новокарбон» производства OOO «Карбон-Шунгит Трейд», ТУ 2169-001-57753937-2002, фракция 0-5 мкм.

Измельчение минерала шунгит осуществлялось в планетарной шаровой мельнице мокрым способом с добавлением изопропилового спирта C3H7OH (2-пропанол, ТУ 232-015-11291058-95). Добавление изопропилового спирта позволяет улучшить процесс измельчения шунгита за счет лучшей его диспергации, исключает образование крупных агломератов, снижает тепловыделение при помоле, а также уменьшает нагрев размольного стакана. Исходные компоненты для процесса измельчения минерала шунгит загружались в соотношении: исходный шунгит - изопропиловый спирт - размольные шары по объему соответственно. В результате загрузка выглядела так: 100 мл шунгита, 50 мл изопропилового спирта и 120 см3 мелких стальных шариков диаметром 3 мм. Использование мелких шариков фактически понижает воздействие агломератов меньших частиц и позволяет силам трения участвовать в процессе помола, то есть, когда частицы шунгита становятся меньше, они все меньше подлежат расщеплению. Температура помола не превышала 85°С. Измельчение производилось на скорости 500 оборотов в минуту планетарного диска при отношении его скорости вращения и скорости вращения размольного стакана планетарной шаровой мельницы, равном 1:2. Каждые 15 минут осуществлялся реверс вращения планетарного диска и размольного стакана. Объем размольного стакана из карбида вольфрама составлял 250 мл. Время помола составляло 2 часа. Затем производилась сушка измельченного шунгита в течение 2 часов в сушильном шкафу при температуре 200°С и после контрольного анализа полученных частиц минерала шунгит наноразмеров в сравнении с исходной фракцией он герметично упаковывался в подготовленную тару.

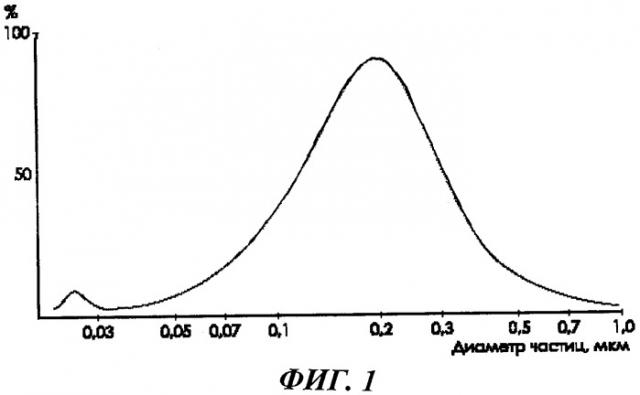

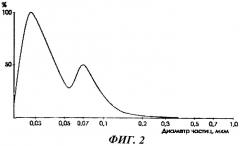

Результаты контрольного сравнительного анализа размеров измельченных частиц минерала шунгит представлены на рисунках, где на фиг.1 - график распределения по размерам частиц для исходной фракции минерала шунгит; на фиг.2 - график распределения по размерам частиц для измельченного минерала шунгит согласно настоящему изобретению; на фиг.3 - распределение частиц по размерам для измельченного минерала шунгит согласно настоящему изобретению, полученное с помощью обработки АСМ изображения агломерата частиц измельченного шунгита в программе SPIP.

Для подтверждения эффективности действия измельченного по предлагаемому способу минерала шунгит в эластомерных композитах в качестве усиливающего наполнителя, существенно повышающего комплекс физико-механических свойств эластомерного композита, Заявителем были проведены испытания данных композитов с исходным и измельченным согласно настоящему изобретению минералом шунгит, результаты которых приведены в следующих таблицах:

| Таблица 1 | |||||

| Основные свойства минерала шунгит различной степени измельчения | |||||

| Тип минерала шунгит | Плотность кг/м3 | Площадь поверхности по многоточечной адсорбции азота D4820, м2/г | Насыпная плотность, кг/м3 | Средний размер частиц, нм | рН водной суспензии, ед. рН |

| Исходная фракция | 2,4 | 16 | 250 | 200 | 5,2 |

| Измельченный | 2,4 | 80 | 370 | 5-50 | 6,6 |

| Таблица 2 | |||

| Основные физико-механические характеристики эластомерных материалов, наполненных 65 мас. частями минерала шунгит различной степени измельчения | |||

| Показатели | Размерность | Номер образца | |

| 1 | 2 | ||

| Напряжение при удлинении 100% | МПа | 2,0 | 2,7 |

| Напряжение при удлинении 200% | МПа | 3,3 | 5,8 |

| Напряжение при удлинении 300% | МПа | 4,5 | 11,0 |

| Условная прочность при растяжении | МПа | 5,6 | 15,2 |

| Относительное удлинение | % | 390 | 360 |

| Остаточное удлинение | % | 8,0 | 12,0 |

| Сопротивление раздиру | кН/м | 18,0 | 25,9 |

| Удельная работа деформации на разрушение образца | МДж/м3 | 12,3 | 22,4 |

| Относительный гистерезис (1-й цикл) | % | 14,4 | 17,0 |

| Относительный гистерезис (20-й цикл) | % | 4,7 | 7,1 |

| 1 - исходный образец минерала шунгит | |||

| 2 - измельченный до частиц наноразмеров минерал шунгит |

Источники информации

1. Описание изобретения к патенту Российской Федерации №2104787 «Способ переработки материалов», В02С 17/02. Заявлен 07.08.96 г. Опубликован 20.02.98 г. Бюллетень №5.

2. Ковалева А.Н., Кандырин К.Л., Потапов Е.Э. «Модификация шунгита различными агентами сочетания» - тезисы докладов VIII Ежегодной Международной молодежной конференции ИБХФ РАН - ВУЗЫ «Биохимическая физика», 11-13 ноября 2008 г., М., стр.107-108.

1. Способ получения частиц наноразмеров из минерала шунгит, включающий подготовку исходной фракции минерала шунгит с любым соотношением содержания кремний/углерод (Si/C) и микрочастицами размерами 0÷100 мкм и осуществление процесса измельчения шунгита в планетарной шаровой мельнице, при этом в размольный стакан планетарной шаровой мельницы загружают исходные компоненты в составе шунгит - спирт - размольные элементы диаметром 0,5÷5 мм в соотношении от 1,5:1:1,5 до 2,5:1:3 по объему соответственно, причем в качестве спирта берут спирт из ряда разветвленных спиртов с количеством атомов углерода не более восьми, кислородно-водородная (ОН) группа которых находится не у крайнего атома углерода, а в качестве размольных элементов, предназначенных для предотвращения образования крупных агломератов и снижения тепловыделения при измельчении, используют шары или другие шарообразные перемалывающие элементы, сделанные из того же материала, что и размольный стакан, процесс измельчения вышеуказанной исходной фракции минерала шунгит ведут при температуре не выше 150°С, скорости вращения планетарного диска, на котором установлен размольный стакан планетарной шаровой мельницы, в пределах 100÷700 об/мин, и одновременном вращении размольного стакана вокруг своей вертикальной оси, но в противоположном направлении вращению планетарного диска, что ускоряет это действие, благодаря центробежной силе и силе Кориолиса, с реверсом каждые 5÷30 мин и временем, не превышающем шести часов непрерывного процесса измельчения, затем проводят сушку измельченного шунгита в сушильном шкафу в течение 0,5÷6 ч при температуре 80÷250°C и осуществляют герметичную упаковку в тару минерала шунгит со средним размером измельченных частиц 5÷50 нм, характеризующихся удельной поверхностью по многоточечной адсорбции азота ≥(70÷80) м2/г и обеспечивающих в составе эластомерных композитов высокие значения условного напряжения до 11 МПа при относительном удлинении 300% и их прочность в пределах 15÷16 МПа.

2. Способ по п.1, в котором в качестве исходного материала применяют шунгит фракции 0÷5 мкм.

3. Способ по п.1, в котором размольный стакан планетарной шаровой мельницы выполняют из карбида вольфрама объемом 250 мл.

4. Способ по п.1, в котором в стакан планетарной шаровой мельницы с порошком шунгита добавляют изопропиловый спирт С3Н7ОН (2-пропанол).

5. Способ по п.1, в котором в качестве размольных элементов при измельчении частиц шунгита используют мелкие стальные шары диаметром 3 мм.

6. Способ по п.1, в котором отношение скоростей вращения размольного стакана и планетарного диска планетарной шаровой мельницы составляет 1:2.