Способ изготовления труб

Иллюстрации

Показать всеИзобретение предназначено для снижения расходного коэффициента при изготовлении труб, в частности котельных труб, методом прессования с последующим редуцированием. Способ изготовления труб включает прямое прессование на пресс-игле ступенчатой формы трубы-полуфабриката с центральным каналом, состоящим из полостей переменного сечения, сопряженных между собой, и последующее редуцирование. Устранение утолщения стенки на переднем и заднем участках трубы обеспечивается за счет того, что в процессе прямого прессования уменьшают толщину стенки на переднем и заднем участках трубы-полуфабриката на величину, соответствующую увеличению толщины стенки на этих участках при редуцировании, а пресс-иглу выполняют с дополнительным коническим участком с заданными соотношениями размеров ее участков. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении, в частности котельных труб, методом прессования с последующим редуцированием.

Известен способ изготовления труб, включающий получение исходной заготовки, прямое прессование трубы-полуфабриката и формирование из нее готовой трубы посредством редуцирования с натяжением (Манегин Ю.В. и др. Горячее прессование труб и профилей. - М.: Металлургия, 1980, с.249). Известно, что при редуцировании с натяжением условия деформации концов трубы отличаются от условий деформации середины трубы. При выходе трубы из редукционного прокатного стана концы трубы воспринимают лишь часть натяжения, в результате толщина стенки на заднем и переднем участках трубы увеличивается, что является недостатком известного способа.

В практике производства труб прессованием с последующей прокаткой известен способ изготовления труб, выбранный в качестве прототипа, включающий получение исходной трубчатой заготовки, горячее прямое прессование из нее трубы-полуфабриката с центральным каналом переменного сечения, состоящим из двух цилиндрических и промежуточной переходной полостей с заданными соотношениями их размеров, и получение из отпрессованного полуфабриката трубы-изделия посредством продольной безоправочной прокатки по заданным режимам (патент РФ №2077967, B21C 37/00, B21C 37/06, опубл. 27.04.1997).

Недостатками прототипа являются сложность регулирования параметров конического участка пресс-иглы в зависимости от длины участка трубы с утолщенной стенкой и возможность затекания материала заготовки в пространство, образованное внутренней поверхностью пуансона и наружной поверхностью подвижной пресс-иглы, а также сложность конструкции, обусловленная установкой индивидуального привода для подвижной пресс-иглы.

Техническая задача, решаемая изобретением, заключается в понижении расходного коэффициента при изготовлении труб за счет устранения утолщения стенки на переднем и заднем участках.

Поставленная задача решается за счет того, что в способе изготовления труб, включающем прямое прессование на пресс-игле ступенчатой формы трубы-полуфабриката с центральным каналом, состоящим из полостей переменного сечения, сопряженных между собой, и последующее редуцирование, согласно изобретению, в процессе прямого прессования уменьшают толщину стенки на переднем и заднем участках трубы-полуфабриката на величину, соответствующую увеличению толщины стенки на этих участках при редуцировании, а пресс-иглу выполняют с дополнительным коническим участком со следующими соотношениями размеров:

где DИГ - максимальный наружный диаметр конических участков пресс-иглы, мм;

DM - калибрующий диаметр матрицы, мм;

DK - внутренний диаметр контейнера, мм;

ΔhP - разница между номинальной толщиной стенки и максимальным значением толщины на переднем или заднем утолщенных участках трубы, мм;

LИГ - длины конических участков пресс-иглы, мм;

LP - длина утолщенного переднего или заднего участка редуцированной трубы, мм;

- коэффициент вытяжки при прессовании трубы с номинальной толщиной стенки;

- коэффициент вытяжки при прессовании трубы с утоненной стенкой на переднем и заднем участках;

λP - коэффициент вытяжки при редуцировании.

Процесс прямого прессования трубы-полуфабриката осуществляют с использованием пресс-иглы с двумя коническими участками. При этом параметры конических участков пресс-иглы описываются полученными математическими зависимостями, изначально формирующими утоненную стенку на переднем и заднем участках трубы-полуфабриката. При последующем редуцировании с натяжением условия деформации как переднего, так и заднего участков трубы отличаются от условий деформации середины трубы, когда процесс прокатки уже стабилизировался. В процессе заполнения стана передний и задний участки трубы воспринимают лишь часть натяжения, а прокатка, например в первой клети до момента захода трубы во вторую клеть, проходит без натяжения. В результате утоненная стенка утолщается, что обеспечивает получение готовой трубы с одинаковой толщиной стенки по всей длине. Таким образом, устраняют утолщение стенки на переднем и заднем участках трубы.

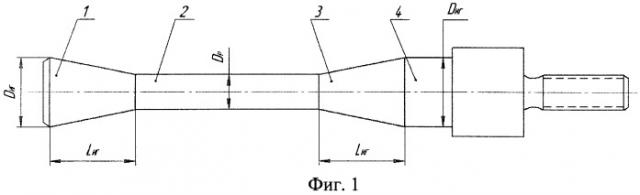

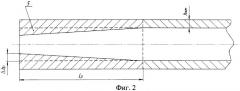

Изобретение поясняется чертежами, где на фиг.1 изображена конструкция пресс-иглы, на фиг.2 схематично показан в разрезе утолщенный конец редуцированной трубы.

Рабочая часть пресс-иглы имеет четыре участка: конический участок 1, обеспечивающий плавное уменьшение толщины стенки на переднем участке прессованной трубы, цилиндрический участок 2, обеспечивающий получение трубы с номинальной стенкой; второй конический участок 3, обеспечивающий плавное уменьшение толщины стенки на заднем участке прессованной трубы и второй цилиндрический участок 4.

Способ изготовления труб осуществляют следующим образом. Нагретую до заданной температуры заготовку с осевым отверстием размещают в контейнере диаметром DK и подвергают прямому прессованию с использованием неподвижной пресс-иглы (фиг.1). В результате получают трубу-полуфабрикат с наружным диаметром DM, равным диаметру отверстия матрицы, формирующему полый профиль, и внутренним центральным каналом переменного сечения, состоящим из конической полости с максимальным диаметром DИГ, уменьшающимся до диаметра DP, и двух цилиндрических полостей различных диаметров DP и DИГ, плавно сопряженных между собой переходной полостью, при этом DИГ>DP. Толщину стенки 5 на переднем и заднем участках трубы уменьшают на величину ΔhP, являющуюся разницей между номинальной толщиной стенки hHOM и максимальным значением отклонения толщины стенки готовой трубы (фиг.2). Выражение для максимального диаметра конического участка пресс-иглы, обеспечивающего уменьшение толщины стенки трубы-полуфабриката на величину ΔhP и устранение утолщенного переднего и заднего участков редуцированных труб, имеет вид:

где DИГ - максимальный наружный диаметр конических участков пресс-иглы, мм;

DM - калибрующий диаметр матрицы, мм;

DK - внутренний диаметр контейнера, мм;

ΔhP - разница между номинальной толщиной стенки и максимальным значением толщины на переднем или заднем утолщенных участках трубы, мм;

- коэффициент вытяжки при прессовании трубы с номинальной толщиной стенки;

- коэффициент вытяжки при прессовании трубы с утоненной стенкой на переднем и заднем участках.

Длину конических участков пресс-иглы определяют по формуле:

где LИГ - длина конических участков пресс-иглы, обеспечивающих плавное уменьшение стенки на переднем или заднем участках прессованной трубы, мм;

LР - длина утолщенного переднего или заднего участка редуцированной трубы, мм;

λР - коэффициент вытяжки при редуцировании.

Затем полученную трубу-полуфабрикат подвергают редуцированию с натяжением, в процессе которого ее наружный диаметр уменьшается, при этом толщина стенки уменьшается по всей длине, а на участках с утоненной стенкой - увеличивается из-за недостатка натяжения. Увеличение толщины стенки hР на переднем и заднем участках редуцированной трубы-изделия описывается линейной зависимостью:

где a, b - коэффициенты, зависящие от величины отклонения толщины стенки ΔhP;

причем , b=ΔhP+hP.

В результате получают готовую трубу с одинаковой толщиной стенки по всей длине.

Способ изготовления труб был опробован в заводских условиях при получении опытно-промышленной партии труб. В результате исследования процесса редуцирования труб по маршруту ⌀152×6→⌀73×5,5 были получены готовые трубы с утолщениями стенки на переднем и заднем участках. Анализ данных об изменении толщины стенки на переднем и заднем утолщенных участках трубы показал, что длина этих участков составляет 1200 мм и 1400 мм соответственно. Толщина стенки трубы на этих участках увеличивается на величину 2,59 мм, тогда a=-0,0018 и b=8,09. Уравнение зависимости толщины стенки на переднем и заднем утолщенном участках от их длины для трубы-изделия, редуцированной по заданному скоростному режиму, имеет следующий вид:

Для реализации предлагаемого способа была изготовлена пресс-игла, рабочая часть которой выполнена с четырьмя участками: цилиндрическим, диаметром 148,1 мм, обеспечивающим получение трубы с номинальной толщиной стенки; двумя коническими, DИГ=147,9 мм, обеспечивающими плавное уменьшение толщины стенки на переднем и заднем участках прессованной трубы, и вторым цилиндрическим участком.

Цилиндрическую заготовку из стали марки Ст.20 диаметром 335 мм и длиной 500 мм с центральным осевым отверстием диаметром 155 мм, предварительно нагретую до температуры 1100°C, загружали в контейнер диаметром 341 мм. Затем проводили ее прессование на вертикальном гидравлическом прессе усилием 55 МН в отверстие матрицы диаметром 155,1 мм. В результате получили трубу-полуфабрикат длиной 13938 мм с наружным диаметром 152 мм и толщиной стенки 6 мм на длине 13344,8 мм и последующим уменьшением толщины стенки до 2,05 мм на переднем и заднем участках длиной 508,5 мм и 593,2 мм соответственно.

Полученную трубу-полуфабрикат подвергли редуцированию с натяжением на непрерывном многоклетьевом прокатном стане, в процессе которого уменьшили ее наружный диаметр, при этом толщина стенки уменьшилась по всей длине, а на участках с утоненной стенкой - увеличилась из-за недостатка натяжения. В результате была сформирована готовая труба с одинаковой толщиной стенки по всей длине.

Таким образом, при осуществлении способа была изготовлена труба длиной 32893,68 мм с наружным диаметром 73 мм и толщиной стенки 5,5 мм, одинаковой по всей длине. Реализация заявленного способа позволила устранить утолщение стенки 2,59 мм на переднем и заднем участках трубы длиной 1200 мм и 1400 мм, соответственно, что обеспечило до 8% экономии металла.

Использование предлагаемого способа изготовления труб методом прессования с последующим редуцированием обеспечит получение труб, например котельных, с одинаковой толщиной стенки по всей длине, что позволит снизить расходный коэффициент за счет устранения утолщения стенки на концах трубы.

Способ изготовления труб, включающий прямое прессование на пресс-игле ступенчатой формы трубы-полуфабриката с центральным каналом, состоящим из полостей переменного сечения, сопряженных между собой, и последующее редуцирование, отличающийся тем, что в процессе прямого прессования уменьшают толщину стенки на переднем и заднем участках трубы-полуфабриката на величину, соответствующую увеличению толщины стенки на этих участках при редуцировании, а пресс-иглу выполняют с дополнительным коническим участком со следующими соотношениями размеров: где DИГ - максимальный наружный диаметр конических участков пресс-иглы, мм;DM - калибрующий диаметр матрицы, мм;DK - внутренний диаметр контейнера, мм;ΔhP - разница между номинальной толщиной стенки и максимальным значением толщины стенки на переднем или заднем утолщенных участках трубы, мм;LИГ - длины конических участков пресс-иглы, мм;LP - длина утолщенного переднего или заднего участка редуцированной трубы, мм; - коэффициент вытяжки при прессовании трубы с номинальной толщиной стенки; - коэффициент вытяжки при прессовании трубы с утоненной стенкой на переднем и заднем участках;λР - коэффициент вытяжки при редуцировании.