Способ двусторонней дуговой сварки

Иллюстрации

Показать всеСпособ может использоваться в машиностроении и судостроении при изготовлении сварных конструкций. С каждой стороны стыка устанавливают по одному или по несколько сварочных электродов. Электроды смещают относительно друг друга как в продольном направлении на величину Lп, которую выбирают из условия , где - максимальная длина сварочной ванны, так и в поперечном направлении на величину Lп, которую выбирают из условия 0≤Lп≤0,3Вш, где Вш - ширина свариваемого шва. Электроды устанавливают под углом α=15…30° к плоскости свариваемых деталей в зоне их стыка вершиной к направлению скорости сварки. Все это позволяет значительно снизить требования к сборке стыка, увеличить производительность сварки и улучшить качество формирования шва. 2 з.п. ф-лы, 6 ил.

Реферат

Предлагаемый способ относится преимущественно к машиностроению и судостроению и может быть применен при изготовлении различных сварных конструкций, в том числе ответственного назначения.

Известен способ двусторонней сварки металлов, при котором периодически подают импульсный ток на сварочные электроды, расположенные по разные стороны от свариваемого стыка [Патент SU №1198833, МПК В23K 9/167, от 2005.04.10]. Импульсный ток на каждый из сварочных электродов подают поочередно, а движение их вдоль стыка осуществляют раздельно. Это позволяет повысить стабильность качества сварных соединений. Однако данный способ сварки требует дополнительного оборудования для перемещения и синхронизации импульса тока и движения дуг, высокую точность установки необходимых параметров сварки, что усложняет процесс получения сварного соединения, делает его более дорогостоящим.

Наиболее близким техническим решением является способ двусторонней сварки, по которому получают двустороннее одновременное проплавление противоположных сторон стыка [Патент US №2009120919 А1, МПК В23K 9/02 и В23K 9/10, от 2009.05.14], который принят за прототип. При этом способе электроды устанавливают либо соосно, для получения общей сварочной ванны, либо со смещение 6-12 дюймов вдоль стыка и пропускают через них ток специальной формы, что позволяет увеличить производительность сварки. Однако смещают электроды только в продольном направлении и не учитывают угол наклона электродов, поэтому процесс сварки чувствителен к качеству сборки свариваемых кромок. Следовательно, при сварке по прототипу необходима высокая точность сборки стыка, а чувствительность к возмущениям при общей сварочной ванне может приводить к ее вытеканию.

Технический эффект заявляемого изобретения заключается в увеличении производительности сварки и улучшении качества сварного шва.

Это достигается тем, что дуговую сварку ведут одновременно с двух сторон стыкового соединения деталей, причем с каждой стороны стыка деталей устанавливают по одному или по несколько сварочных электродов. Электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно. В отличие от прототипа электроды дополнительно смещают относительно друг друга поперек стыка, причем величину этого смещения от стыка выбирают из выражения 0≤Lп≤0,3Вш, где Вш - ширина шва. Один или несколько электродов погружают в сварочную ванну на глубину h≤0,5δ, где δ - толщина свариваемых кромок. Электроды располагают под углом α=15…30° к плоскости свариваемых деталей в зоне их стыка вершиной к скорости сварки.

Поперечное смещение и размещение электродов под углом к плоскости свариваемых деталей вершиной к скорости сварки снижает чувствительность процесса сварки к качеству сборки стыка, тем самым повышается качество формирования шва, а погружение электрода в сварочную ванну позволяет значительно увеличить глубину проплавления, а следовательно, производительность сварки.

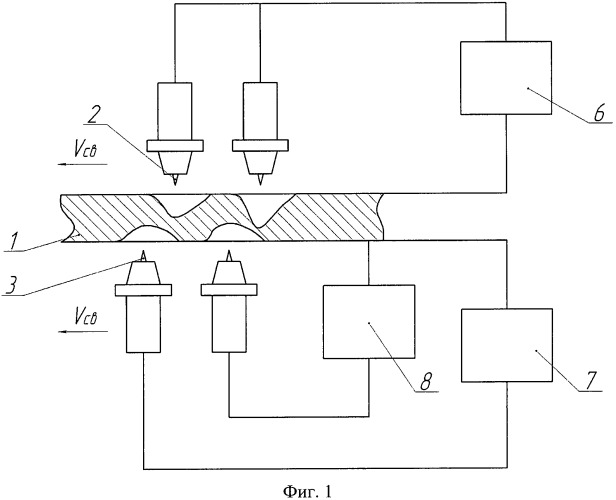

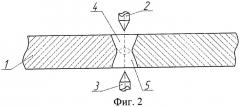

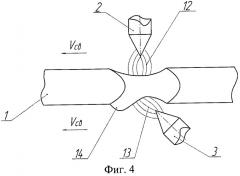

Изобретение иллюстрируется чертежами, где на фиг.1 показана схема осуществления процесса двусторонней сварки, на фиг.2 - образование общей сварочной ванны, на фиг.3 - проплавление с двух сторон с перекрытием сварочных ванн, на фиг.4 и 5 - расположение электродов под углом, на фиг.6 - погружение электрода в сварочную ванну.

Предлагаемый способ заключается в том, что сварку ведут одновременно с двух сторон стыкового соединения, причем с каждой стороны стыка деталей 1 устанавливают по одному или несколько сварочных электродов (фиг.1). Электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают все электроды вдоль стыка в одном направлении с одинаковой скоростью. Мощность сварочных дуг на каждом из электродов регулируют раздельно, для этого используют либо один мощный источник питания 6, либо несколько менее мощных 7 и 8, для питания каждой дуги отдельно. Для улучшения качества формирования сварного шва, электроды дополнительно смещают относительно друг друга поперек стыка, причем величину этого смещения Lп выбирают из выражения 0≤Lп<0,3Вш, где Вш - ширина свариваемого шва. Также электроды дополнительно располагают под углом α=15…30° к плоскости свариваемых деталей в зоне их стыка вершиной к скорости сварки Vcв. При сварке толстолистовых металлов, для увеличения глубины проплавления, один электрод 9 или несколько погружают в сварочную ванну на глубину h≤0,5δ, где δ - толщина свариваемых кромок (фиг.6).

Выбор величины смещения 0≤Lп≤0,3Вш электродов поперек стыка обусловлен необходимостью перекрытия сварочных ванн. Фиг.2 и 3 показывает процесс образования сварного соединения с различным смещением электродов. Здесь электродом 2 образуют сварочную ванну 10, а электродом 3 - ванну 11. Сварочные ванны могут слиться в общую ванну, как показано на фиг.2, что характерно для варианта, когда поперечное смещение равно 0, или быть отдельными, с незначительным перекрытием, как показано на фиг.3 - варианте, с поперечным смещением электродов. Если смещение электродов более 0,3Вш, то перекрытия ванн не будет, и ванны будут формироваться на кромках изделия, не затрагивая стыка.

На фиг.4 показан процесс образования сварного соединения, когда электроды устанавливают под углом к плоскости свариваемых деталей вершиной к скорости сварки Vcв. Здесь наклоном угла электрода 3 изменяют направление силового воздействия дуги 13, при этом образующаяся капля расплавленного металла 14 перемещается в головную часть ванны, что позволяет лучше удерживать ванну в потолочном положении. На фиг.5 показан процесс образования вертикального стыкового сварного соединения. В этом случае также изменением угла наклона электродов 2 и 3 изменяют направление силового воздействия дуги, что способствует лучшему формированию сварного шва.

На фиг.6 показан процесс образования соединения при погружении электрода 9 в сварочную ванну. Здесь электродом 2 образуют ванну жидкого металла, а затем электрод 9 для увеличения глубины проплавления погружают в эту ванну на величину h≤0,5δ, что значительно повышает производительность сварки. Если величина погружения электрода будет более 0,5δ, то давление дуги будет выдавливать сварочную ванну с противоположной стороны стыка.

Предлагаемый способ может быть осуществлен с помощью широко применяемых для дуговой сварки источников питания. В качестве электродов могут применяться как плавящиеся электроды в виде сварочной проволоки, так и неплавящиеся электроды.

Примером применения предлагаемого способа может служить сварка трубы диаметром 720 мм из стали 12Х18Н10Т толщиной 14 мм без разделки кромок. Трубу собирали встык и производили двустороннюю аргонодуговую сварку вольфрамовыми электродами диаметром 3 мм. С каждой стороны стыка устанавливали по два электрода, смещенные друг от друга вдоль стыка на 15 мм. Сила тока для электродов, выполняющих потолочный шов, составляла 200 А. Для впереди идущего электрода, выполняющего шов в нижнем положении, сила тока составляла 250 А. Идущий позади электрод диаметром 5 мм погружали в сварочную ванну на величину 6 мм, ток на нем составлял 500 А. Скорость передвижения всех электродов составляла 20 м/ч. Анализ формы шва показал полное проплавление межстыкового промежутка.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в повышении производительности сварки и в улучшении качества формирования шва. Способ может быть осуществлен с помощью известных в технике средств: известных и применяемых на производстве источников питания для сварки, плавящихся и неплавящихся электродом разных марок. Следовательно, предлагаемый способ обладает промышленной применимостью.

1. Способ дуговой сварки, включающий сварку стыкового соединения деталей одновременно с двух сторон, причем с каждой стороны стыка деталей устанавливают по одному или по несколько сварочных электродов, электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, а мощность сварочных дуг на каждом из электродов регулируют раздельно, отличающийся тем, что электроды дополнительно смещают относительно друг друга поперек стыка, причем величину Lп смещения от стыка выбирают из условия 0≤Lп≤0,3Вш, где Вш - ширина шва.

2. Способ по п.1, отличающийся тем, что один или несколько электродов погружают в сварочную ванну на глубину h≤0,5δ, где δ - толщина свариваемых кромок.

3. Способ по п.1, отличающийся тем, что электроды располагают под углом α=15…30° к плоскости свариваемых деталей в зоне их стыка вершиной к направлению скорости сварки.