Сульфоалюминатный клинкер на основе техногенных отходов, полученный плавленым методом

Иллюстрации

Показать всеИзобретение относится к составу сульфоалюминатного цементного клинкера, полученного плавленым методом. Указанный клинкер может найти применение в промышленности строительных материалов в качестве самостоятельного вяжущего, а также в качестве добавки при изготовлении безусадочных цементов. Для получения таких цементов сульфоалюминатный клинкер добавляют к обычному портландцементному клинкеру в количестве 4-10% мас.%. Сульфоалюминатный цементный клинкер, полученный плавлением сырьевой шихты, содержащей в масс.%: кальцийсодержащий компонент 45-65, алюминийсодержащий компонент 25-40, сульфатосодержащий компонент 10-15; в электродуговой плазменной печи с дальнейшей кристаллизацией из расплава полученных клинкерных минералов с образованием клинкера, содержащего масс.%: сульфоалюминат кальция - 75-85, сульфоалюмоферрит кальция - 5-15, алюмоферрит кальция - C4AF 5-10, белит - C2S 5-10. Технический результат - повышение прочности сульфоалюминатного цемента, получение безусадочного цемента с пониженными водопроницаемостью и трещинообразованием. 7 табл.

Реферат

Изобретение относится к составу сырьевой шихты для получения сульфоалюминатного цементного клинкера и может найти применение в промышленности строительных материалов, при изготовлении безусадочных цементов, а также в горной промышленности. Для получения безусадочных цементов сульфоалюминатный клинкер добавляют к портландцементному клинкеру в количестве (4-10) мас.%.

Наиболее близкими из аналогов являются заявка №99120479/03, 01.10.1999 г. и заявка 2007106080/03, 19.07.2005 с публикацией в РСТ WO 2006/018569 20060223.

Вышеуказанные аналоги имеют ряд существенных недостатков:

- использование чистого природного сырья в качестве исходных компонентов,

- несовершенный технологический процесс в печном обжиговом агрегате, где химические и физические взаимодействия не протекают в полной мере,

- вредное экологическое воздействие на окружающую среду вследствие выбросов повышенного содержания СО2, NOx, а особенно SO2.

Настоящее изобретение решает задачу получения сульфоалюминатного цемента повышенной прочности и безусадочного сульфоалюминатного цемента с пониженной водопроницаемостью и трещинообразованием. Для реализации предложенного изобретения используются только техногенные отходы промышленных производств, или в сырьевую смесь на их основе добавляют незначительные количества природных компонентов,

- совершенный технологический процесс в электродуговой плазменной печи герметичного типа с сохранением теплопотерь и летучих веществ в процессе,

- отсутствие вредного экологического воздействия на окружающую среду, т.к. нет органического топлива, не используют в технологии воздух из атмосферы. При сплавлении шихтовых материалов процессы образования минералов, определяющих свойства клинкера и цемента, протекают в расплавленной жидкой фазе со скоростями, намного большими, и полнее, чем при спекании шихты. Использование в составе сырьевой смеси промышленных отходов, таких как зола Люберецкой ТЭС, алюмотермических шлаков, отходов катализаторов нефтехимической и химической промышленности уменьшают затраты на добычу и подготовку сырья.

Содержание в сырьевой шихте глиноземсодержащих отходов позволяет повысить содержание оксида алюминия Al2O3 до необходимых пределов и улучшить технико-экономические показатели процесса.

Поставленная задача решается за счет того, что сульфоалюминатный цементный клинкер получен плавлением сырьевой шихты, содержащей, мас.%: кальцийсодержащий компонент 45-65, алюмосодержащий компонент 25-40, сульфатсодержащий компонент 10-15, в плазменной печи с дальнейшей кристаллизацией из расплава полученных минералов с образованием клинкера, содержащего, мас.%:

| сульфоалюминат кальция | 75-85 |

| сульфоалюмоферрит кальция | 5-15 |

| алюмоферрит кальция | 5-10 |

| двухкальциевый силикат | 5-10 |

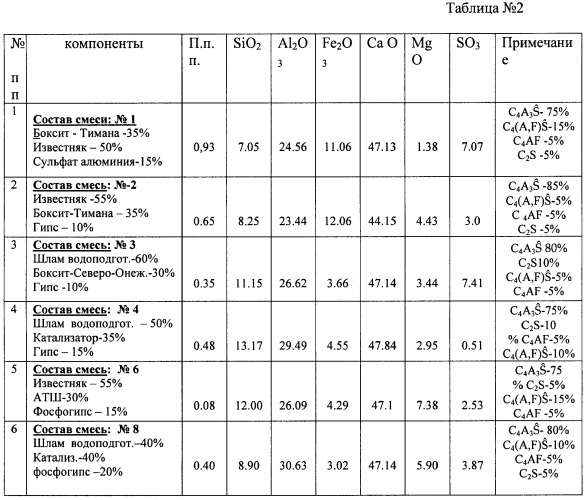

В данном изобретении в качестве сырья для получения сульфоалюминатного цементного клинкера были использованы следующие сырьевые материалы:

| Таблица 1 | |||||||

| Наименование сырья | п.п.п. | SiO2 | Al2O3 | Fe2O3 | СаО | MgO | SO3 |

| Бокситы | 18,23 | 15,67 | 48,29 | 6,0 | 1,38 | 2,48 | 1,0 |

| Катализатор очистки серы | 1,2 | 1,0 | 85,0 | 0,5 | 1,0 | 0,2 | 20,0 |

| Гипс | - | 5,15 | 1,25 | 0,79 | 32,37 | 3,09 | 35,26 |

| Фосфогипс | - | 1,32 | 0,57 | 0,34 | 33,18 | 0,16 | 45,08 |

| Шлам водоподготовки | 40,0 | 2,5 | 3,0 | 2,5 | 40,0 | 5,0 | 1,0 |

| Глинозем | 0,50 | 0,02 | 99,0 | 0,008 | 0,20 | - | - |

| Мел | 42,80 | 0,11 | 0,22 | 0,12 | 56,80 | - | - |

| Алюмотермический шлак | 2,65 | 2,30 | 61,58 | 2,03 | 16,31 | 12,5 | - |

| Отходы-катализаторы | 0,50 | 1,22 | 75,0 | - | - | - | 12,0 |

| Алюминий сернокислый | 48,0 | 1,20 | 20,5 | 0,6 | 2,0 | 1,5 | 25,8 |

Сырьевую шихту готовят из:

кальцийсодержащего сырья - известняка, мела, шлама водоподготовки с содержанием Са(ОН)2;

алюминийсодержащего - боксита, с содержанием оксида кремния не более 16% и оксида железа не более 6,0%, алюмотермических шлаков, с содержанием оксида кремния не более 10% и оксида магния не более 5,0%, технического глинозема, отходов-катализаторов нефтехимических и химических производств, алюминия сернокислого технического; сульфатсодержащего - природного гипса, катализатора очистки серы, фосфогипса, являющегося отходом производства удобрений: железосодержащее сырье отдельно не добавляется, т.к. оно присутствует в составе используемых сырьевых материалов.

И далее методом плавления в электродуговой плазменной печи из сырьевой шихты получают цементный клинкер.

В составе компонентов сырьевой смеси используют в качестве карбонатного компонента известняк или мел, а также кальцийсодержащие отходы. В качестве сульфатсодержащего компонента используют природный гипсовый камень, или фосфогипс, или борогипс. В качестве алюминатного компонента используют бокситы различных составов с содержанием оксида алюминия не менее 40% и оксида кремния не более 10% или техногенные отходы с содержанием оксида алюминия от 40% до 90%, железосодержащий компонент отдельно не добавляется, т.к. он присутствует в составе используемых сырьевых материалов.

Для получения безусадочного цемента повышенной водонепроницаемости и трещиностойкости сульфоалюминатный клинкер, изготовленный, как указано выше, добавляют при помоле цемента в количестве 4-10% к обычному портландцементному клинкеру и гипсу и размалывают до удельной поверхности 300-400 м2/кг.

Расчетный состав сырьевых смесей и сульфоалюминатного клинкера с использованием различных сырьевых компонентов приведены в таблице 2:

Обжиг

Сырьевую смесь плавят в электродуговой плазменной печи при температуре 1400-1600°С до образования гомогенного расплава и гомогенизации химических компонентов сырья в расплаве. Непосредственно после этого эвакуируют в охладитель клинкера с дальнейшим охлаждением и кристаллизацией полученных минералов в виде полиминерального сульфоалюминатного клинкера, содержащего минералы в массовом соотношении, %:

| Сульфоалюминат кальция | - 75-85; |

| Сульфоалюмоферрит кальция | - 5-15; |

| Алюмоферрит кальция | - 5-10; |

| Белит | - 5-10. |

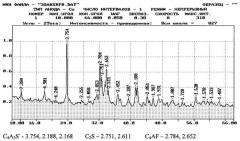

Рентгенофазовый анализ показывает четкую кристаллизацию минералов в гидравлически активных формах , C2S, C4AF,

Предложенным способом решается задача исключения потерь тепла в окружающую среду, максимального использования энергии экзотермических реакций, минимального потреблению энергоресурсов, необходимых для клинкерообразования, значительного повышения производительности плазменной печи.

Сырьевая шихта, попадая в расплав плазмы, проходит стадию термоудара и дальнейшего расплавления. Клинкер получают в плазменной печи из клинкерного расплава, который выливают на гранулятор для утилизации теплоты и его грануляции, с регулировкой скорости охлаждения для получения заданных клинкерных минералов.

Пример 1.

В качестве сырья для получения сульфоалюминатного цементного клинкера были использованы следующие сырьевые материалы (табл.1).

Сырьевую шихту готовят из:

кальцийсодержащего сырья - известняка, мела, шлама водоподготовки с содержанием Са(ОН)2 не менее 45%; алюминийсодержащего - боксита, с содержанием оксида кремния не более 16% и оксида железа не более 6,0%, алюмотермических шлаков, с содержанием оксида кремния не более 10% и оксида магния не более 5,0%, технического глинозема, отходов-катализаторов нефтехимических и химических производств с содержанием Al2O3 не менее 80%; алюминия сернокислого технического; сульфатсодержащего - природного гипса, катализатора очистки серы, фосфогипса, являющегося отходом производства удобрений.

И далее методом плавления в электродуговой плазменной печи из сырьевой шихты получают цементный клинкер (таблица 3), содержащий:

| Таблица 3 | |||||||

| Наименование клинкера | п.п.п. | SiO2 | Al2O3 | Fe2O3 | СаО | MgO | SO3 |

| Сырьевая шихта | 30,48 | 10,81 | 13,90 | 5,66 | 35,72 | 0,39 | 2,67 |

| Сульфоалюминатный клинкер | 0,25 | 16,04 | 7,09 | 13,03 | 58,04 | 2,48 | 2,78 |

Минералогический состав полученного сульфоалюминатного клинкера (таблица 4) содержащий по мас.%:

| Таблица 4 | |||

| Белит | Сульфоалюминат кальция | Сульфоалюмоферрит кальция | Алюмоферрит кальция |

| C2S | C4AF | ||

| 5-10 | 75-85 | 5-15 | 5-10 |

Свойства и механическая прочность сульфоалюминатного цемента, полученного из данного клинкера, представлена в таблице №5.

| Таблица 5 | ||||||

| Тонкость помола %, R0,08 | В/Ц, % | Сроки схватывания | Прочность в МПа | |||

| Начало, ч | Конец, мин | 1 сут. | 3 сут. | 28 сут. | ||

| 6,8 | 0,4 | 0-15 | 0-40 | 40,0 | 52,0 | 70,7 |

Пример 2.

Для получения напрягающего цемента повышенной водонепроницаемости и трещиностойкости сульфоалюминатный клинкер, изготовленный, как указано выше, добавляют при помоле цемента в количестве 10% к обычному портландцементному клинкеру М 500 (ГОСТ 10178-85) в количестве 80% и гипсу в количестве до 10% и размалывают до удельной поверхности 300-400 м2/кг.

| Таблица 6 | |||||||

| Химический анализ безусадочного цемента | |||||||

| Содержание, % | П.п.п. | SiO2 | Al2O3 | Fe2O3 | СаО | MgO | SO3 |

| 100 | 1,53 | 12,56 | 22,55 | 6,70 | 49,95 | 1,62 | 5,52 |

| Таблица 7 | |||||||

| Физико-механические испытания безусадочного цемента | |||||||

| В/Ц, % | Линейное расширение, % | Самонапряжение, МПа | Прочность на сжатие, МПа | Сроки схватывания, час-мин | |||

| 1 сутки | 3 суток | 28 суток | начало | конец | |||

| 0.38 | 0.3 | 2.2 | 21.0 | 34.0 | 50.1 | 0-50 | 2-35 |

Водопроницаемость указанного безусадочного цемента на 15% выше, чем у известных безусадочных цементов, отвержденный цемент не имеет трещин.

Сульфоалюминатный цементный клинкер, полученный плавлением сырьевой шихты, содержащей, мас.%:

| кальцийсодержащий компонент | 45-65 |

| алюминийсодержащий компонент | 25-40 |

| сульфатосодержащий компонент | 10-15 |

| сульфоалюминат кальция | 75-85 |

| сульфоалюмоферрит кальция | 5-15 |

| алюмоферрит кальция (C4AF) | 5-10 |

| белит (C2S) | 5-10 |