Способ изготовления заряда баллиститного твердого ракетного топлива

Иллюстрации

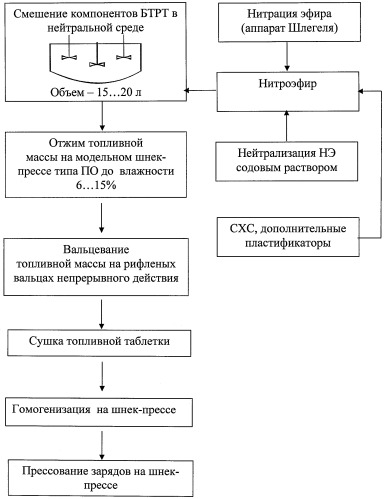

Показать всеИзобретение относится к области ракетно-артиллерийской техники, а именно к способам изготовления зарядов твердого топлива, и может быть использовано при отработке рецептур и технологии изготовления баллиститных топлив, опытных и серийных зарядов к ракетным и артиллерийским системам. Способ заключается в приготовлении нитроэфира, смешении компонентов топлива в нейтральной среде и последующих известных фазах переработки баллиститной топливной массы. В качестве нитроузла используют аппарат Шлегеля, в качестве смесителя компонентов - малообъемный смеситель до 20 л, а вальцевание топлива с переработкой в таблетку осуществляется на рифленых вальцах непрерывного действия с последующей сушкой таблетки, гомогенизацией топлива и прессованием зарядов на шнек-прессе. Для повышения производительности можно использовать два и более аппаратов Шлегеля. Изобретение позволяет улучшить качество приготовления зарядов БТРТ - уменьшить разброс скорости горения и температурный градиент скорости горения. 1 з.п. ф-лы, 1 ил.,1 пр.

Реферат

Патентуемый способ относится к области ракетно-артиллерийской техники и может быть использован при отработке новых рецептур и технологических режимов, а также при изготовлении зарядов из баллиститного твердого ракетного топлива (БТРТ), при опытном и серийном производстве, преимущественно малогабаритных зарядов мелких серий к ракетным и артиллерийским системам различного назначения.

Известны способы изготовления зарядов из БТРТ по пат. RU 2259341 C1, RU 2300513 C2, US 4080411 А, а также по ист. Смирнов Л.А. «Оборудование для производства порохов по шнековой технологии и зарядов из них». М.: МГАХМ, 1997, стр.41-74. Указанные способы подразумевают, как правило, при изготовлении зарядов БТРТ использование технологического оборудования высокой производительности. Однако использование такого оборудования для изготовления малогабаритных (малоразмерных) зарядов массой от нескольких грамм до 0,5…5,0 кг, длиной от нескольких мм до 150…800 мм, калибром от 3 мм до 60 мм мелких серий (от нескольких до ста штук), например, для комплектов энергоустройств катапультных кресел сиcтем аварийного спасения (САС) летчиков, для систем разделения ступеней крупных ракет, для газогенераторов (ГГ) бортовых источников питания и исполнительных механизмов крупных ракет, весьма не производительно, не обеспечивает жесткие требования к указанным зарядам по уровню скорости горения (U) БТРТ, ее разбросу и температурному градиенту скорости горения ,

где Т - начальная температура заряда.

Кроме того, в настоящее время в промышленности отсутствуют малопроизводительные аппараты для получения одного из основных компонентов баллиститного топлива - нитроэфиров (НЭ).

Производство НЭ в серийном производстве зарядов осуществляется инжекторным способом с производительностью ~ 600…800 кг/ч и рассчитано на изготовление многотоннажной (5…10…20 т) топливной смеси, что экономически нецелесообразно при изготовлении топливной смеси потребной массой 1…10…25…100 кг.

В качестве прототипа патентуемого решения выбран способ, изложенный в ист. Смирнов Л.А. «Оборудование для производства порохов по шнековой технологии и зарядов из них». М.: МГАХТ, 1997, стр.41-74.

Технической задачей изобретения является разработка способа изготовления заряда из баллиститного топлива, обеспечивающего высокое качество заряда, а именно низкий разброс скорости горения, низкий температурный градиент скорости горения, а также минимальные экономические издержки при изготовлении зарядов, за счет использования в технологическом процессе изготовления топлива малогабаритного нитроузла - аппарата Шлегеля.

Технический результат изобретения заключается в разработке способа изготовления заряда из баллиститного топлива. Способ включает приготовление нитроэфира, смешение компонентов топлива в нейтральной среде, отжим топливной массы, вальцевание топливного полотна на рифленых вальцах непрерывного действия, таблетирование топлива, сушку таблетки, гомогенизацию и прессование заряда на шнек-прессе с использованием раструбного пресс-инструмента и формообразующей оснастки с заданными размерами. При этом для смешения компонентов топлива используют малообъемный топливный смеситель емкостью до 20 л, отжим топливной массы осуществляют на малогабаритном (модельном) отжимном шнек-прессе типа ПО-125.1000 до влажности 6…15%, гомогенизацию топлива производят на шнек-прессе с использованием решетки с отверстиями ⌀ 3…5 мм, а приготовление нитроэфира осуществляют на аппарате Шлегеля (Ф.Наум. "Нитроглицерин". Изд. ОНТИ "Госхимтехиздат", 1934, Москва-Ленинград, с.32-33). Полученный на аппарате Шлегеля нитроэфир нейтрализуют содовым раствором, вводят в него дополнительные пластификаторы: динитротолуол (ДНТ) и/или дибутилфталат (ДБФ), и стабилизаторы химической стойкости (СХС) и осуществляют ввод полученной промежуточной смеси в топливный смеситель. При этом в качестве нитроэфира при изготовлении заряда используют нитроглицерин, тринитрат глицерина, и/или диэтиленгликольдинитрат, и/или диэтилендинитратнитрамин, или их совместно.

Для повышения производительности в технологической цепочке могут использоваться два и более аппаратов Шлегеля.

Сущность изобретения заключается в обеспечении высокого качества приготовления БТРТ в малых массовых объемах с переработкой его в заряды. Малые количества (объемы) перерабатываемой топливной массы позволяют обеспечить высокую степень гомогенизации топливной массы, а значит минимальные разбросы скорости горения (U) внутри партии зарядов и минимальный температурный градиент скорости горения БТРТ. При этом ввод в полученный на аппарате Шлегеля нитроэфир СХС и дополнительных пластификаторов обеспечивает безопасность обращения с промежуточной смесью, а использование в рецептурах БТРТ различных модификаций нитроэфиров (в рамках патентуемого способа) расширяет номенклатуры применяемых зарядов. Использование в технологической схеме изготовления зарядов рифленых вальцев позволяет (за счет рифов) качественно, эффективно «перемалывать» топливную массу, тем самым обеспечить непрерывный технологический процесс и его высокую производительность.

Ограничение объема топливного смесителя (не более 20 л) обусловлено как техническими возможностями аппарата Шлегеля (не более 500 г НЭ за одну нитрацию), так и возможностями качественной переработки топлива на фазе смешения компонентов топлива в нейтральной среде, а использование в технологической схеме изготовления заряда двух и более аппаратов Шлегеля позволяет увеличить производительность способа в целом.

Ограничение нижнего предела по диаметру отверстий решетки шнек-пресса гомогенизатора (3 мм) обусловлено необходимостью обеспечения безопасности процесса (допустимым уровнем ), а верхнего предела (5 мм) - качеством процесса гомогенизации в целом.

Переработка топливной массы с использованием в качестве нитратора аппарата Шлегеля, по малогабаритной шнековой технологии, позволяет максимально приблизиться к условиям переработки на стандартном оборудовании серийных зарядов. Это достигается за счет применения малогабаритных рифленых вальцев и модельного отжимного шнек-пресса типа ПО 125.1000 (Смирнов Л.А. «Оборудование для производства порохов по шнековой технологии и зарядов из них». М.: МГАХМ, 1997, стр.86-89).

Патентуемое изобретение позволяет в 2…3 раза уменьшить разброс скорости горения БТРТ и температурный градиент скорости по сравнению с БТРТ, изготовляемых по технологии способа-прототипа.

Изобретение поясняется чертежом, на котором представлена технологическая схема патентуемого способа изготовления малогабаритного заряда БТРТ.

Примеры практической реализации способа

Изготавливалась партия зарядов (7 комплектов) из БТРТ для стреляющего механизма катапультного устройства КУ САС летчиков. Состав комплекта заряда - 14 канальных шашек всестороннего горения общей массой 2,8 кг.

Диаметр шашек - 32,5…33,3 мм. Приготовление НЭ (нитроглицерина) осуществляли на аппарате Шлегеля, смешение компонентов топлива - в смесителе объемом 15 л при модуле топливо/вода 1:7. Для приготовления партии было выполнено 20 нитрации НГ и приготовлено ~ 27 кг топливной массы. Масса подвергалась отжиму на модельном отжимном аппарате (типа ПО 125.1000). Гомогенизация топлива осуществлялась на шнек-прессе с продавливанием топливной массы через решетку с отверстиями диаметром 4 мм. Переработку отжатой топливной массы осуществляли по схеме: вальцевание на рифленых вальцах непрерывного действия → сушка в ШТС (шнековой транспортной сушилке) → гомогенизация в шнек-прессе → прессование топливных шашек через раструбный пресс-инструмент и формообразующую оснастку.

Результаты огневых испытаний зарядов, в составе стреляющего механизма КУ, положительные. Разброс скорости горения в партии составил ±0,5%, температурный градиент скорости горения топлива - 0,12%/град.

Положительный эффект патентуемого изобретения - достижение высокого качества изготовления зарядов (требуемой скорости горения, низкого разброса скорости горения, пониженного значения температурного градиента скорости горения) при минимальных экономических издержках.

1. Способ изготовления заряда баллиститного твердого ракетного топлива, включающий приготовление нитроэфира, смешение компонентов топлива в нейтральной среде, отжим топливной массы, вальцевание-таблетирование топлива, сушку таблетки и прессование заряда на пресс-аппарате, отличающийся тем, что приготовление нитроэфира осуществляют на аппарате Шлегеля, нейтрализуют его содовым раствором, вводят в него дополнительные пластификаторы и стабилизаторы химической стойкости и полученную смесь вводят в смеситель емкостью до 20 л, смешивают компоненты топлива, после чего отжимают топливную массу на модельном шнек-прессе типа ПО-125.1000 до влажности 6…15%, вальцуют и таблетируют топливную массу на рифленых вальцах непрерывного действия, сушат топливную таблетку, гомогенизируют топливную массу на шнек-прессе с продавлением через решетку с отверстиями диаметром 3…5 мм и последующим прессованием заряда на шнек-прессе через раструбный формообразующий пресс-инструмент, при этом при изготовлении заряда используют один, или два, или более аппаратов Шлегеля.

2. Способ изготовления по п.1, отличающийся тем, что в качестве нитроэфира при изготовлении заряда используют нитроглицерин, и/или диэтиленнитратнитроамин, и/или диэтиленгликольдинитрат, и/или их совместно.