Огнестойкие поликарбонатные композиции с модифицированной ударной вязкостью

Иллюстрации

Показать всеИзобретение относится к огнезащитным поликарбонатным композициям с модифицированной ударной вязкостью, использованным для получения формованных изделий. Композиция содержит, масс. ч.: A) 40-95 разветвленного ароматического поликарбоната и/или разветвленного ароматического полиэфиркарбоната; B) 1-25 масс. ч. привитого полимера; C) 9-18 талька; D) 0,4-20 олигофосфата на основе бисфенола А в качестве фосфорсодержащего антипирена; Е) 1-6 одного или нескольких неорганических соединений бора, выбранных из Zn4B2O7·H2O, Zn2B6O11·3,5H2O и/или ZnB4O7·4H2O и F) 0-3 политетрафторэтилена в качестве средства для предотвращения образования капель. Композиция свободна от термопластичных виниловых (со)полимеров G.1 и полиалкилентерефталатов G.2. Из композиции изготавливают термоформуемые изделия путем плавления и перемешиваниям компонентов композиции. Далее полученный расплав охлаждают и гранулируют. Гранулят плавят и из расплава экструдируют листы. Затем из листов формуют методом глубокой вытяжки при 150-220°C трехмерное образование. Изобретение позволяет получать композиции с отличной огнестойкой прочностью и высокой теплостойкостью и отвечает высоким требованиям по пожарной безопасности в соответствии со стандартами ASTM Е162 и ASTM Е662. 5 з.п. ф-лы, 1 табл.

Реферат

Настоящее изобретение относится к способу изготовления формованных изделий, термоформуемых из поликарбонатных композиций с модифицированной ударной вязкостью, которые удовлетворяют повышенным требованиям пожаро-технической безопасности, и к формованным изделиям, которые могут быть получены указанным способом.

В японской заявке на патент JP-A 11199768 описаны смеси поликарбонатов с сополимерами акрилонитрила, бутадиена и стирола, содержащие мономерные и олигомерные эфиры фосфорной кислоты, которые придают смесям негорючесть, значительно возрастающую благодаря добавлению неорганического наполнителя, например такого как тальк. Однако достигаемое при этом снижение содержания фосфора при остающейся неизменной негорючести недостаточно велико, чтобы обеспечить требуемые для экструзионной переработки показатели вязкости расплавов. Кроме того, неорганический наполнитель в общем случае оказывает негативное влияние на механические свойства полимерной смеси, прежде всего, на ее вязкость.

В заявке США на патент US-A 5849827 и международной заявке WO 99/07782 описаны формовочные массы из поликарбонатов и сополимеров акрилонитрила, бутадиена и стирола, негорючесть которых обеспечивают благодаря введению олигофосфата на основе резорцина, соответственно бисфенола-А, причем время до прекращения горения формовочных масс после удаления источника пламени значительно сокращается благодаря добавлению незначительных количеств неорганических материалов с нанометрическими частицами. Однако формовочные массы в данном случае также характеризуются недостаточной для переработки экструзией стабильностью расплавов.

В международной заявке WO 99/57198 описаны формовочные массы из поликарбонатов и сополимеров акрилонитрила, бутадиена и стирола, негорючесть которых обеспечивают благодаря добавлению олигофосфата на основе резорцина и которые содержат весьма незначительное количество тефлона (не более 0,1% масс., что соответствует содержанию фтора 0,076%). В формовочных массах используют линейные и разветвленные поликарбонаты с высокой молекулярной массой (31000 г/моль, соответственно 32000 г/моль). Реологические характеристики приведенных в заявке формовочных масс (объемная скорость течения расплава) позволяют перерабатывать их методом экструзии. Однако формовочные массы, в особенности при недостаточном содержании антипирена, обладают слишком низкой стойкостью к растрескиванию под действием окружающей среды и низкой теплостойкостью, чтобы можно было обеспечить достаточную негорючесть тонкостенных формованных изделий.

Из патентной заявки США US 2002/0077417 А1 известны трудновоспламеняющиеся полимерные композиции, состоящие из разветвленного поликарбоната, силоксанакрилатного привитого сополимера, олигомерного эфира фосфорной кислоты, политетрафторэтилена и при необходимости талька. В патенте отсутствуют сведения об олигомерных эфирах фосфорной кислоты BDP-типа.

Из международной заявки WO 02/100948 А1 известны термопластичные формовочные массы, содержащие разветвленный поликарбонат, привитой полимер, тальк со средним размером частиц менее 1000 нм, а также при необходимости олигофосфаты, виниловые сополимеры и средства для предотвращения образования капель расплава при горении полимеров. В международной заявке WO 01/48074 А1 описаны термопластичные формовочные массы, содержащие разветвленный поликарбонат, привитой полимер, тальк особой чистоты, а также при необходимости олигофосфаты, виниловые сополимеры и средства для предотвращения образования капель расплава при горении полимеров.

Из европейской заявки на патент ЕР 0675001 А1 известны композиции, содержащие термопластичный полимер (например, такой как поликарбонат) и отщепляющие воду соединения, причем композиции в качестве дополнительных компонентов при необходимости могут содержать также фосфорсодержащий антипирен, тальк, сополимер акрилонитрила, бутадиена и стирола и сополимер стирола с акрилонитрилом. Указанные полимерные композиции пригодны для записи лазером. В патенте отсутствуют данные о соответствующих композициях, содержащих силоксан (акрилатных) привитых полимеров.

В основу настоящего изобретения была положена задача разработать способ изготовления формованных изделий, удовлетворяющих требованиям особенно высокой негорючести, в частности требованиям, предъявляемым к входящим в перечень 90 А материалам для рельсового подвижного состава США. Формованное изделие из указанного перечня прежде всего должно характеризоваться отсутствием горения капель полимерного расплава при испытании согласно стандарту ASTM Е 162 и обладать индексом распространения пламени Is, составляющим менее 35, а также низкой густотой дымовых газов, определяемой согласно стандарту ASTM Е 662 (Ds 1,5 мин <100 и Ds 4 мин <200). Вместе с тем формованные изделия должны обладать достаточно высокой механической прочностью: их модуль упругости при растяжении должен составлять по меньшей мере 3500 Н/мм2.

Неожиданно было обнаружено, что указанная задача решается благодаря способу, в соответствии с которым

(i) композицию, содержащую

A) от 40 до 95 масс.ч., предпочтительно от 60 до 85 масс.ч., особенно предпочтительно от 65 до 78 масс.ч. разветвленного ароматического поликарбоната и/или разветвленного ароматического полиэфиркарбоната,

B) от 1 до 25 масс.ч., предпочтительно от 2 до 9 масс.ч., особенно предпочтительно от 4 до 8 масс.ч., еще более предпочтительно от 4,7 до 6,6 масс.ч. привитого полимера, содержащего одну или несколько основ для прививки (B.2), выбранных из группы, включающей силоксановые каучуки (B.2.1) и силоксанакрилатные каучуки (В.2.2),

C) от 9 до 18 масс.ч., предпочтительно от 10 до 15 масс.ч., особенно предпочтительно от 10 до 12 масс. ч. талька,

D) от 0,4 до 20 масс.ч., предпочтительно от 6 до 17 масс.ч., особенно предпочтительно от 8 до 12 масс.ч. фосфорсодержащего антипирена,

E) от 0,5 до 20 масс.ч., предпочтительно от 1 до 10 масс.ч., особенно предпочтительно от 1 до 6 масс.ч., еще более предпочтительно от 2 до 4 масс.ч. одного или нескольких неорганических соединений бора,

F) от 0 до 3 масс.ч., предпочтительно от 0,01 до 1 масс.ч., особенно предпочтительно от 0,1 до 0,6 масс.ч. средства против образования капель расплава при горении полимеров,

плавят и перемешивают,

(ii) полученный расплав охлаждают и гранулируют,

(iii) гранулят плавят и из расплава экструдируют листы и

(iv) из листов формуют трехмерное образование,

причем все количественные данные, указанные в настоящей заявке в массовых частях, нормированы таким образом, чтобы сумма массовых частей всех компонентов композиции составляла 100.

Компонент А

Разветвленные ароматические поликарбонаты и/или разветвленные ароматические полиэфиркарбонаты, пригодные согласно изобретению для использования в качестве компонента А, известны из литературы или могут быть получены известными из литературы методами (синтез ароматических поликарбонатов описан, например, в Schnell “Chemistry and Physics of Polycarbonates”, издательство Interscience Publishers, 1964, а также в немецких заявках на патент DE-AS 1495626, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610 и DE-A 3832396; синтез ароматических полиэфиркарбонатов описан, например, в немецкой заявке на патент DE-A 3077934).

Ароматические поли(эфир)карбонаты получают, например, осуществляемым на границе раздела фаз взаимодействием дифенолов с галогенангидридами угольной кислоты, предпочтительно фосгеном, и/или с дигалогенангидридами ароматических дикарбоновых кислот, предпочтительно дигалогенангидридами бензолдикарбоновой кислоты, при необходимости с использованием агентов обрыва цепей, например, монофенолов, и трифункциональных или тетрафункциональных фенольных агентов разветвления цепей, которые могут содержать также в качестве активных функциональных групп аминогруппы, причем разветвление полимерных цепей в этом случае происходит благодаря образованию амидных связей. Пригодными агентами разветвления цепей являются, например, трифенолы или тетрафенолы, а в предпочтительном варианте также фенольные агенты разветвления по меньшей мере с тремя пригодными для осуществления реакции конденсации функциональными группами со ступенчатой градацией реакционной способности. Пригодным агентом разветвления цепей является также 1,1,1-трис(п-гидроксифенил)этан.

Особенно предпочтительным агентом разветвления цепей является изатинбискрезол.

Агенты разветвления цепей используют в количестве от 0,01 до 5% мол., предпочтительно от 0,02 до 2% мол., прежде всего от 0,05 до 1% мол., особенно предпочтительно от 0,1 до 0,5% мол. в пересчете на сумму дифенола и агентов разветвления цепей в поли(эфир)карбонате.

Пригодные согласно изобретению разветвленные поликарбонаты могут быть получены также известным методом полимеризации в расплаве благодаря взаимодействию дифенольных соединений с дифенилкарбонатом с использованием указанных выше агентов разветвления и агентов обрыва полимерных цепей.

Дифенолы, предпочтительные используемые для получения ароматических поликарбонатов и/или ароматических полиэфиркарбонатов, обладают формулой (I):

причем

A означает простую связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5-6 атомами углерода, -O-, -SO-, -CO-, -S-, -SO2-, арилен с 6-12 атомами углерода, к которому могут быть приконденсированы другие ароматические кольца, при необходимости содержащие гетероатомы,

или остаток формулы (II) или (III):

в которой

В соответственно означает алкил с 1-12 атомами углерода, предпочтительно метил, галоген, предпочтительно хлор и/или бром,

х соответственно независимо друг от друга означает 0, 1 или 2,

р означает 1 или 0 и

R5 и R6 могут быть выбраны для каждого X1 индивидуально и независимо друг от друга означают водород или алкил с 1-6 атомами углерода, предпочтительно водород, метил или этил,

X1 означает углерод и

m означает целое число от 4 до 7, предпочтительно 4 или 5, при условии, что остатки R5 и R6 по меньшей мере при одном атоме X1 одновременно являются алкилами.

Предпочтительными дифенолами являются гидрохинон, резорцин, дигидроксидифенолы, бис(гидроксифенил)алканы с 1-5 атомами углерода в алкане, бис(гидроксифенил)циклоалканы с 5-6 атомами углерода в циклоалкане, простые бис(гидроксифениловые) эфиры, бис(гидроксифенил)сульфоксиды, бис(гидроксифенил)кетоны, бис(гидроксифенил)сульфоны и α,α-бис(гидроксифенил)диизопропилбензолы, а также соответствующие бромированные и/или хлорированные в ядро производные.

Особенно предпочтительными дифенолами являются 4,4'-дигидроксидифенил, бисфенол-А, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидроксидифенилсульфон, а также соответствующие дибромированные, тетрабромированные, дихлорированные или тетрахлорированные производные, например, такие как 2,2-бис(3-хлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Предпочтительным прежде всего является 2,2-бис(4-гидроксифенил)пропан(бисфенол-А).

Дифенолы можно использовать по отдельности или в виде любых смесей. Дифенолы известны из литературы или могут быть получены известными из литературы методами.

Агентами обрыва цепей, пригодными для получения термопластичных ароматических поликарбонатов, являются, например, фенол, п-хлор-фенол, п-трет-бутилфенол или 2,4,6-трибромфенол, а также длинноцепные алкилфенолы, такие как 4-[2-(2,4,4-триметилпентил)]фенол, 4-(1,1,3,3-тетраметилбутил)фенол согласно немецкой заявке на патент DE-A 2842005 или моноалкилфенол или диапкилфенолы с общим количеством атомов углерода в алкильных заместителях, составляющим от 8 до 20, такие как 3,5-ди-трет-бутилфенол, п-изооктилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)-фенол. Количество подлежащих использованию агентов обрыва цепей в общем случае составляет от 0,5 до 10% мол. в пересчете на сумму молей соответствующих используемых дифенолов.

В качестве агентов обрыва цепей для получения ароматических полиэфиркарбонатов кроме указанных выше монофенолов используют их сложные эфиры с хлоругольной кислотой, хлорангидриды ароматических монокарбоновых кислот, которые при необходимости могут быть замещены алкильными группами с 1-22 атомами углерода или атомами галогена, а также хлорангидриды алифатических монокарбоновых кислот с 2-22 атомами углерода.

Количество агентов обрыва цепей составляет от 0,1 до 10% мол. соответственно в пересчете на моли дифенолов (в случае использования фенольных агентов обрыва) и на моли дихлорангидридов дикарбоновых кислот (в случае использования хлорангидрида монокарбоновой кислоты в качестве агента обрыва цепей).

Ароматические полиэфиркарбонаты могут содержать также встроенные в полимерные цепи структурные единицы ароматических гидроксикарбоновых кислот.

Содержание карбонатных структурных единиц в термопластичных ароматических полиэфиркарбонатах можно варьировать в произвольных пределах. Содержание карбонатных группы предпочтительно составляет до 100% мол., прежде всего до 80% мол., особенно предпочтительно до 50% мол. в пересчете на сумму сложноэфирных и карбонатных групп. Как сложноэфирные, так и карбонатные группы могут присутствовать в ароматических полиэфиркарбонатах в виде блоков или статистически распределенных структурных единиц.

Термопластичные ароматические разветвленные поликарбонаты и полиэфиркарбонаты можно использовать в предлагаемых в изобретении композициях по отдельности или в виде любых смесей. Предпочтительные предлагаемые в изобретении композиции не содержат линейных поликарбонатов и полиэфиркарбонатов.

Относительная вязкость растворов пригодных согласно изобретению поли(эфир)карбонатов, измеренная в используемом в качестве растворителя CH2Cl2 при 25°С и концентрации полимера 0,5 г/100 мл CH2Cl2, находится в интервале от 1,20 до 1,50, предпочтительно от 1,24 до 1,40, прежде всего от 1,25 до 1,35.

Компонент B

Компонентом B является один или несколько продуктов привитой сополимеризации

B.1 от 5 до 95% масс., предпочтительно от 10 до 90% масс. одного или нескольких виниловых мономеров и

B.2 от 95 до 5% масс., предпочтительно от 90 до 10% масс., одной или нескольких основ для прививки, выбранных из группы, включающей силоксановые каучуки (B.2.1) и силоксанакрилатные каучуки (B.2.2).

Привитые сополимеры B получают радикальной полимеризацией, например полимеризацией в эмульсии, суспензии, растворе или массе, предпочтительно полимеризацией в эмульсии или массе.

Пригодными мономерами B.1 являются виниловые мономеры, такие как винилароматические соединения и/или замещенные в ядро винилароматические соединения (например, стирол, α-метилстирол, п-метилстирол, п-хлорстирол), сложные алкиловые эфиры метакриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат, этилметакрилат, 2-этилгексилметакрилат, аллилметакрилат), сложные алкиловые эфиры акриловой кислоты с 1-8 атомами углерода в алкиле (например, метилакрилат, этилакрилат, н-бутилакрилат, трет-бутилакрилат), органические кислоты (например, акриловая кислота, метакриловая кислота), винилцианиды (например, акрилонитрил и метакрилонитрил) и/или производные (в частности, ангидриды и имиды) ненасыщенных карбоновых кислот (например, малеиновый ангидрид и N-фенилмалеинимид). Указанные виниловые мономеры можно использовать по отдельности или в виде смесей по меньшей мере двух мономеров.

По меньшей мере один мономер B.1 предпочтительно выбран из группы, включающей стирол, α-метилстирол, метилметакрилат, н-бутилакрилат и акрилонитрил. В качестве мономера B.1 особенно предпочтительно используют метилметакрилат.

Температура стеклования основы для прививки В.2 составляет <10°С, предпочтительно <0°С, особенно предпочтительно <-20°С. Средний размер частиц основы для прививки В.2 (показатель d50) в общем случае составляет от 0,05 до 10 мкм, предпочтительно от 0,06 до 5 мкм, особенно предпочтительно от 0,08 до 1 мкм.

Средним размером частиц d50 является диаметр, меньшей и большей величиной которого обладает 50% масс. частиц. Средний размер частиц может быть определен методом ультрацентрифугирования (W.Scholtan, Н.Lange, Kolloid, Z. und Z.Polymere, 250 (1972), 782-796).

Полимерные цепи пригодных силоксановых каучуков B.2.1 обладают активными в реакции сополимеризации точками, метод определения которых приведен, например, в патентах США US 2891920 и US 3294725, немецкой заявке на патент DE-OS 3631540, европейских патентах ЕР 249964 и ЕР 430134, а также в патенте США US 4888388.

Силоксановый каучук B.2.1 предпочтительно получают эмульсионной полимеризацией, для осуществления которой используют силоксановый мономер, сшивающий или разветвляющий агент (IV) и при необходимости прививаемый агент (V).

В качестве силоксанового мономера предпочтительно используют, например, диметилсилоксан или циклические органосилоксаны по меньшей мере с тремя кольцевыми членами, предпочтительно с 3-6 кольцевыми членами, например, предпочтительно такие как гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, додекаметилциклогексасилоксан, триметилтрифенилциклотрисилоксаны, тетраметилтетрафенилциклотетрасилоксаны и октафенилциклотетрасилоксан.

Органосилоксановые мономеры можно использовать по отдельности или в виде смесей двух или более мономеров. Силоксановый каучук предпочтительно содержит не менее 50% масс., особенно предпочтительно не менее 60% масс., органосилоксана в пересчете на общую массу силоксанового каучука.

В качестве сшивающего или разветвляющего агента (IV) предпочтительно используют сшивающий агент на основе силана с функциональностью 3 или 4, особенно предпочтительно 4. Предпочтительными соединениями подобного типа являются, например, триметоксиметилсилан, триэтоксифенилсилан, тетраметоксисилан, тетраэтоксисилан, тетра-н-пропоксисилан и тетрабутоксисилан. Их можно использовать по отдельности или в виде смеси двух или более силанов. Особенно предпочтительным является тетраэтоксисилан.

Количество используемого сшивающего агента составляет от 0,1 до 40% масс. в пересчете на общую массу силоксанового каучука (компонента B.2.1). Количество сшивающего агента выбирают таким образом, чтобы измеренная в толуоле степень набухания силоксанового каучука составляла от 3 до 30, предпочтительно от 3 до 25, особенно предпочтительно от 3 до 15. Степень набухания представляет собой массовое отношение количества толуола, поглощенного силоксановым каучуком при 25°С, к количеству силоксанового каучука в сухом состоянии. Определение степени набухания подробно описано в европейском патенте EP 249964.

При степени набухания менее 3 (то есть при слишком большом содержании сшивающего агента) силоксановый каучук обладает недостаточно высокой каучуковой эластичностью. При степени набухания более 30 силоксановый каучук может оказаться неспособным к образованию доменов в матричном полимере и соответствующему повышению ударной вязкости: достигаемый при этом эффект равносилен эффекту, который был бы получен в результате простого добавления полидиметилсилоксана.

Тетрафункциональные сшивающие агенты более предпочтительны по сравнению с трифункциональными сшивающими агентами, поскольку их использование позволяет проще регулировать степень набухания в указанных выше пределах.

Пригодными прививаемыми агентами (V) являются соединения, способные образовывать структуры, которые обладают следующими формулами:

CH2=C(R2)-COO-(CH2)p-SiR1 nO(3-n)/2 (V-1),

CH2=CH-SiR1 nO(3-n)/2 (V-2) или

HS-(CH2)p-SiR1 nO(3-n)/2 (V-3),

в которых

R1 означает алкил с 1-4 атомами углерода, предпочтительно метил, этил или пропил, или фенил,

R2 означает водород или метил,

n означает 0, 1 или 2 и

p означает целое число от 1 до 6.

Для образования структур формулы (V-1) особенно пригодны акрилоилоксисиланы или метакрилоилоксисиланы, обладающие высокой эффективностью прививки. Их использование обеспечивает эффективное образование привитых цепей, а следовательно, способствует повышению ударной вязкости получаемых в конечном итоге полимерных композиций.

Предпочтительными прививаемыми агентами являются, например, β-метакрилоилоксиэтилдиметоксиметилсилан, γ-метакриорилоксипропилметоксидиметилсилан, γ-метакрилоилоксипропилдиметоксиметилсилан, γ-метакрилоилоксипропилтриметоксисилан, γ-метакрилоилоксипропил-этоксидиэтилсилан, γ-метакрилоилоксипропилдиэтоксиметилсилан, δ-метакрилоилоксибутилдиэтоксиметилсилан или их смеси.

Предпочтительно используют от 0 до 20% масс. прививаемого агента в пересчете на общую массу силоксанового каучука.

Силоксановый каучук может быть получен эмульсионной полимеризацией, осуществляемой, например, в соответствии с патентами США US 2891920 и US 3294725.

При этом силоксановый каучук образуется в виде водного латекса. Для осуществления подобной полимеризации смесь, содержащую органосилоксан, сшивающий агент и при необходимости прививаемый агент, смешивают с водой под действием усилия сдвига, например в гомогенизаторе, в присутствии эмульгатора на основе сульфокислоты, например, такой как алкилбензолсульфокислота или алкилсульфокислота, и подвергают полимеризации, которая приводит к образованию силоксанового каучука в виде латекса. Особенно пригодной является алкилбензолсульфокислота, поскольку она действует не только как эмульгатор, но и как инициатор полимеризации. Благоприятным является использование комбинации, состоящей из сульфокислоты и соли алкилбензолсульфокислоты или алкилсульфокислоты с металлом, что позволяет стабилизировать полимер в процессе последующего осуществления привитой сополимеризации.

По завершении полимеризации реакцию прекращают нейтрализацией реакционной смеси, осуществляемой добавлением водного щелочного раствора, например, водного раствора гидроксида натрия, гидроксида калия или карбоната натрия.

Согласно изобретению пригодными основами для прививки являются также силоксанакрилатные каучуки (компонент B.2.2). Речь идет о каучуковых композитах с активными для прививки точками, содержащих от 10 до 90% масс. силоксанового каучука и от 90 до 10% масс. алкил(мет)акрилатного каучука, причем оба указанных каучука проникают друг в друга таким образом, что их практически невозможно разделить.

При слишком большом содержании силоксанового каучука в подобном каучуковом композите готовые полимерные композиции характеризуются неудовлетворительными поверхностными свойствами и недостаточной способностью к окрашиванию. Слишком большое содержание алкил(мет)-акрилатного каучука в каучуковом композите отрицательно влияет на ударную вязкость готовой полимерной композиции.

Силоксанакрилатные каучуковые композиты известны и описаны, например, в патентах США US 5807914, US 4888388 и европейском патенте ЕР 430134.

Силоксановые каучуки, пригодные для использования в качестве компонента силоксанакрилатного каучукового композита B.2.2, аналогичны рассмотренным выше силоксановым каучукам, используемым в качестве компонента B.2.1.

Алкил(мет)акрилатные каучуки, пригодные для использования в качестве компонента силоксанакрилатного каучукового композита B.2.2, могут быть получены из сложных алкиловых эфиров метакриловой и/или акриловой кислоты, сшивающего агента (VI) и прививаемого агента (VII). При этом предпочтительными сложными алкиловыми эфирами метакриловой и/или акриловой кислоты являются сложные алкиловые эфиры с 1-8 атомами углерода в алкильном остатке, например, метиловый, этиловый, н-бутиловый, трет-бутиловый, н-пропиловый, н-гексиловый, н-октиловый, н-лауриловый или 2-этилгексиловый эфир, галогеналкиловые эфиры предпочтительно с 1-8 атомами углерода в алкиле, такие как хлорэтилакрилат, а также смеси указанных мономеров. Особенно предпочтительным компонентом силоксанакрилатного каучукового композита В.2.2 является н-бутилакрилат.

В качестве сшивающего агента (VI) для алкил(мет)акрилатного каучука, используемого в качестве компонента силоксанакрилатного каучукового композита В.2.2, пригодны мономеры, содержащие более одной способной к полимеризации двойной связи. Примерами предпочтительных сшивающих мономеров являются сложные эфиры на основе ненасыщенных монокарбоновых кислот с 3-8 атомами углерода и ненасыщенных одноатомных спиртов с 3-12 атомами углерода, или насыщенные полиолы с 2-4 гидроксильными группами и 2-20 атомами углерода, такие как этиленгликольдиметакрилат, пропиленгликольдиметакрилат, 1,3-бутиленгликольдиметакрилат и 1,4-бутиленгликольдиметакрилат. Сшивающие агенты можно использовать по отдельности или в виде смесей по меньшей мере двух сшивающих агентов.

Примерами предпочтительных прививаемых агентов (VII) являются аллилметакрилат, триаллилцианурат, триаллилизоцианурат или их смеси. Аллилметакрилат можно использовать также в качестве сшивающего агента (VI). Прививаемые агенты можно использовать по отдельности или в виде смесей по меньшей мере двух прививаемых агентов.

Количество сшивающего агента (VI) и прививаемого агента (VII) составляет от 0,1 до 20% масс., в пересчете на общую массу алкил(мет)акрилатного каучука, используемого в качестве компонента силоксанакрилатного каучукового композита B.2.2.

Силоксанакрилатный каучуковый композит (компонент B.2.2) получают методом, в соответствии с которым сначала синтезируют силоксановый каучук B.2.1 в виде водного латекса. В полученный латекс вводят подлежащий использованию сложный алкиловый эфир метакриловой и/или акриловой кислоты, сшивающий агент (VI) и прививаемый агент (VII), после чего осуществляют полимеризацию смеси. При этом предпочтительной является радикальная эмульсионная полимеризация, инициируемая, например, посредством пероксида, азоинициатора или редокс-инициатора. Особенно предпочтительным является использование окислительно-восстановительной инициирующей системы, в частности системы на основе сульфоксилата, получаемой благодаря комбинированию сульфата железа, динатрийэтилендиаминтетраацетата, ронгалита и гидропероксида.

При этом прививаемый агент (V), используемый для синтеза силоксанового каучука, вводят с целью реализации ковалентной связи между содержащимися в компоненте B.2.2 алкил(мет)акрилатным каучуком и силоксановым каучуком. При полимеризации оба указанных каучука проникают друг в друга и образуют каучуковый композит, который после полимеризации невозможно разделить на исходные компоненты (силоксановый каучук и алкил(мет)акрилатный каучук).

Для получения компонента В) (привитого силоксан(акрилатного) каучука) мономеры B.1 прививают к каучуковой основе B.2.

При этом можно использовать методы полимеризации, например, описанные в европейских патентах ЕР 249964, ЕР 430134 и патенте США US 4888388.

Привитую сополимеризацию осуществляют, например, следующим образом. Необходимые виниловые мономеры B.1, используемые в виде водного латекса, методом реализуемой в одну или несколько стадий радикально инициируемой эмульсионной полимеризации сополимеризуют с основой для прививки B.2. Соответствующую прививку следует осуществлять с максимально высокой эффективностью, составляющей предпочтительно не менее 10%. Эффективность прививки в значительной степени зависит от используемых прививаемым агентов (V), соответственно (VII). Полученный в виде водного латекса привитой силоксан(акрилатный) каучук вливают в горячую воду с предварительно растворенными в ней солями металлов, например, такими как хлорид кальция или сульфат магния. При этом происходит коагуляция привитого силоксан(акрилатного) каучука, который затем может быть выделен.

Указанные выше привитые алкилметакрилатные и алкилакрилатные каучуки, используемые в качестве компонента В), являются коммерчески доступными продуктами. Соответствующими примерами являются Metablen® SX 005 и Metablen® SRK 200 фирмы Mitsubishi Rayon Co. Ltd.

Компонент C

Под тальком подразумевают продукт природного происхождения или тальк, получаемый синтетическим методом.

Чистый тальк обладает химическим составом 3MgO·4SiO2·H2O и соответственно содержит 31,9% масс. MgO, 63,4% масс. SiO2 и 4,8% масс. химически связанной воды. Тальк представляет собой силикат, который обладает слоистой структурой.

Сорта талька природного происхождения в общем случае не обладают указанным выше идеальным составом вследствие загрязнения, обусловленного частичной заменой магния другими элементами, частичной заменой кремния, например, алюминием и/или сращиванием с другими минералами, например, такими как доломит, магнезит и хлорит.

Особые сорта талька, соответствующие настоящему изобретению, отличаются особенно высокой чистотой и характеризуются содержанием MgO от 28 до 35% масс., предпочтительно от 30 до 33% масс., особенно предпочтительно от 30,5 до 32% масс., и содержанием SiO2 от 55 до 65% масс, предпочтительно от 58 до 64% масс., особенно предпочтительно от 60 до 62,5% масс. Кроме того, предпочтительные сорта талька отличаются содержанием Al2O3, составляющим менее 5% масс., особенно предпочтительно менее 1% масс., прежде всего менее 0,7% масс.

Коммерчески доступным тальком, удовлетворяющим указанным выше требованиям, является, например, продукт Luzenac® A3 фирмы Luzenac Naintsch Mineralwerke GmbH (Грац, Австрия).

Сортами талька, не соответствующими настоящему изобретению, являются например, поставляемые фирмой Luzenac Naintsch Mineralwerke GmbH продукты Luzenac SE-Standard, Luzenac SE-Super, Luzenac SE-Micro, a также Luzenac ST 10, 15, 20, 30 и 60.

В соответствии с настоящим изобретением предпочтительным прежде всего является тонкоизмельченный тальк со средним размером частиц d50 от 0,1 до 20 мкм, предпочтительно от 0,2 до 10 мкм, особенно предпочтительно от 1,1 до 5 мкм, еще более предпочтительно от 1,15 до 2,5 мкм.

Для улучшения совместимости с полимером тальк может быть подвергнут поверхностной обработке, например, силанизации. В отношении пригодности для переработки и изготовления формовочных масс предпочтительным является также использование прессованного талька.

Компонент D

Согласно изобретению фосфорсодержащие антипирены (компонент D) предпочтительно выбраны из группы, включающей моноэфиры и олигоэфиры фосфорной или фосфоновой кислоты, фосфонатамины и фосфазены, причем для использования в качестве антипиренов пригодны также смеси нескольких разных соединений указанного типа. В качестве антипиренов можно использовать также другие, специально не рассматриваемые в настоящем описании фосфорные соединения, не содержащие атомов галогена, которые можно использовать по отдельности или в любых комбинациях с другими фосфорными соединениями, не содержащими атомов галогена.

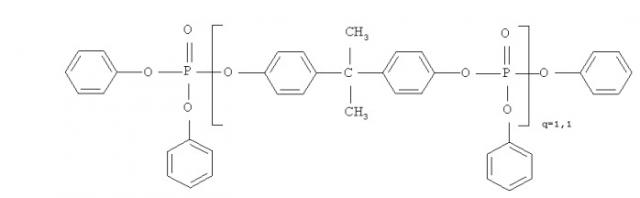

Предпочтительными моноэфирами и олигоэфирами фосфорной или фосфоновой кислоты являются фосфорные соединения общей формулы (VIII):

в которой

R1, R2, R3 и R4 независимо друг от друга соответственно означают алкил с 1-8 атомами углерода, циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода или аралкил с 7-12 атомами углерода, которые соответственно при необходимости могут быть замещены алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором или бромом,

n независимо друг от друга означает 0 или 1,

q означает число от 0 до 30 и

X означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода или неразветвленный или разветвленный алифатический остаток с 2-30 атомами углерода, который может быть замещен гидроксильной группой и может содержать до восьми связей простого эфира.

Группы R1, R2, R3 и R4 независимо друг от друга предпочтительно означают алкил с 1-4 атомами углерода, фенил, нафтил или фенилалкил с 1-4 атомами углерода в алкиле. Ароматические группы R1, R2, R3 и R4, в свою очередь, могут быть замещены галогеном и/или алкильными группами, предпочтительно хлором, бромом и/или алкилом с 1-4 атомами углерода. Особенно предпочтительными арильными остатками являются крезил, фенил, ксиленил, пропилфенил или бутилфенил, а также соответствующие бромированные и хлорированные производные.

X в формуле (VIII) предпочтительно означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода, который предпочтительно является производным дифенолов формулы (I).

n в формуле (VIII) независимо друг от друга может означать 0 или 1, причем n предпочтительно означает 1.

q означает число от 0 до 30, предпочтительно от 0,3 до 20, особенно предпочтительно от 0,5 до 10, прежде всего от 0,5 до 6, еще более предпочтительно от 1,1 до 1,6.

X особенно предпочтительно означает остатки:

или хлорированные или бромированные производные указанных остатков, причем прежде всего X означает производное резорцина, гидрохинона, бисфенола-А или дифенилфенола. Особенно предпочтительно X означает производное бисфенола-А.

В качестве компонента D согласно изобретению можно использовать также смеси различных фосфатов.

Фосфорными соединениями формулы (VIII) прежде всего являются трибутилфосфат, трифенилфосфат, трикрезилфосфат, дифенилкрезилфосфат, дифенилоктилфосфат, дифенил-2-этилкрезилфосфат, три(изопропилфенил)фосфат, дифосфат с резорцином в качестве мостика и дифосфат с бисфенолом А в качестве мостика. Предпочтительным прежде всего является использование олигомерных эфиров фосфорной кислоты формулы (VIII), производных бисфенола A.

Используемые в качестве компонента D фосфорные соединения известны (смотри, например, европейские заявки на патент ЕР-А 0363608 и ЕР-А 0640655) или могут быть получены известными из литературы методами (смотри, например, Ullmanns Enzyklopädie der technischen Chemie, том 18, со страницы 301, 1979; Houben-Weyl, Methoden der organischen Chemie, том 12/1, страница 43; Beilstein, том 6, страница 177).

Средние значения индекса q могут быть вычислены на основании результатов определения состава смеси фосфатов (молекулярно-массового распределения) пригодными методами анализа (газовой хроматографией, высокоэффективной жидкостной хроматографией и гельпроникающей хроматографией).

Кроме того, в качестве антипиренов можно использовать приведенные в международных заявках WO 00/00541 и WO 01/18105 фосфонатамины и фосфазены.

Антипирены можно использовать по отдельности или в виде любых смесей друг с другом или с антипиренами других типов.

Компонент Е

В качестве компонента Е используют неорганические соединения бора с элементами 6-й главной группы периодической системы элементов, предпочтительно с кислородом. Предпочтительными кислородсодержащими соединениями бора являются соли металлов с боратами, причем кислородсодержащее соединение бора может находиться либо в виде ортобората, метабората или гидроксобората, либо в виде полибората. Функцию противоионов в боратах выполняют металлы от 1-й до 5-й главной групп или от 1-й до 8-й побочных групп периодической системы, предпочтительно металлы из 1-й и 2-й главных групп или из 1-й и 2-й побочных групп периодической системы, причем предпочтительными соединениями являются, например, такие как Li3[BO3], Li[BO2], Li[B(OH)4], Na3[B3O6], Na2B4O7·4H2O, Na2B4O7·10H2O, NaCaB5O9·6H2O, K3[B3O6], KB5O8·4H2O, Mg3[BO3]2, Ca[BO3]2, Ca[BO2]2, CaB4O7·4H2O, Ca2B6O11·5H2O, Ca2B6O11·7H2O, Ca4B10O19·7H2O, Ca5B12O23·9H2O, Sr[BO2]2, Ba3[B3O6]2, Cu3[BO3]2, Na2B4O7·5H2O, Na2B8O13·4H2O, BaB2O4·H2O, ZnB2O4·2H2