Шестеренная гидромашина

Иллюстрации

Показать всеИзобретение относится к гидромашинам объемного вытеснения. Шестеренная гидромашина содержит корпус 1, неподвижное эпициклическое колесо 2 с внутренними зубьями, ведущий кривошип 3, солнечное колесо 4 с внешними зубьями, шарнирно закрепленное на кривошипе 3, два плавающих сателлита 5 и 6, оси которых в исходном положении гидромашины расположены на одной прямой с совпадающими осями С эпициклического и ВИ солнечного колес 2 и 4, торцовые крышки, закрепленные на корпусе 1, каналы 8 и 9 подвода и отвода рабочей среды, выполненные в корпусе 1 или крышке гидромашины. Ось D шарнира, связывающего кривошип 3 и солнечное колесо 4, расположена внутри начальной окружности солнечного колеса 4 и смещена относительно центральной оси В солнечного колеса 4 на расстояние, в 1,2-2 раза превышающее длину QD кривошипа 3. Изобретение направлено на увеличение производительности и срока службы механизмов насосов и компрессоров. 7 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к гидромашинам объемного вытеснения. Оно может найти применение в насосах, преимущественно, предназначенных для сред, обладающих смазывающей способностью, и компрессорах.

В настоящее время широко распространены поршневые гидромашины, в том числе насосы, компрессоры, вакуумные насосы [Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем. - М.: Машиностроение, 1974. - 606 с. (с.53, рис.11)]. Эти машины содержат корпус с неподвижно закрепленным в нем цилиндром, поршень, совершающий возвратно-поступательное перемещение внутри цилиндра, а также кривошип и шатун.

Недостатком такой конструкции является большая сила реакции в низшей кинематической паре скольжения, образованной поршнем и цилиндром, которая вызывает нагрев и ускоряет износ деталей.

Существуют кулисные насосы [Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем. - М.: Машиностроение, 1974. - 606 с. (с.108, рис.27)], содержащие: цилиндр, шарнирно закрепленный на корпусе; кривошип; шатун, шарнирно связанный с поршнем. Преимуществом этой конструкции является меньшая величина силы реакции в паре поршень-цилиндр, а недостатки обусловлены наличием качающегося цилиндра: затруднен отвод тепла, а также подвод и отвод среды. Общим недостатком двух приведенных выше конструкций являются также сравнительно большие общие габариты устройства из-за внешнего расположения кривошипа и наличия только одной рабочей полости. В итоге гидромашина имеет небольшой относительный полезный объем.

Существуют насосы, в которых нет поступательной пары скольжения. В частности, известен насос объемного вытеснения (патент СССР №1783147, кл. F04B 19/20, опублик. 23.12.92). Он содержит корпус, в котором между двумя торцовыми крышками установлен вытеснитель, выполненный в виде двух цилиндрических роликов, связанных со штоком с образованием рабочей камеры. Шток установлен между роликами и взаимодействует с направляющей, выполненной за одно с корпусом. На внутренней поверхности корпуса, наружной поверхности роликов и на половине длины штока выполнены зубья. Ширина штока равна длине ролика.

Достоинство этого насоса состоит в том, что в кинематических парах шток-ролик и ролик-корпус при ограниченном износе сопрягаемых поверхностей нарушения герметичности не происходит, т.е. износ компенсируется зубчатыми зацеплениями.

Недостатком данной конструкции является наличие нетехнологичных деталей - зубчатых реек, а также то, что работа насоса производится за счет ручной физической силы.

Наиболее близким предлагаемой шестеренной гидромашине по конструктивным признакам (прототип) является роторный насос (патент Великобритании №1158638, кл F1F, опублик. 1966). Он содержит корпус, неподвижное эпициклическое центральное колесо с внутренними зубьями, ведущий эксцентрик, шарнирно закрепленное на нем солнечное центральное колесо с внешними зубьями, два плавающих сателлита, оси которых в исходном положении гидромашины расположены на одной прямой с совпадающими в этом положении осями эпициклического и солнечного колес, торцовые крышки, каналы подвода и отвода рабочей среды. Данная гидромашина является роторной, в ней солнечная шестерня совершает планетарное движение.

Недостаток этой гидромашины заключается в том, что в определенных положениях ротора сателлит не может «самостоятельно» выйти из «мертвого» положения. Дополнительные устройства с системой гидравлического управления или второй механизм, работающий в противофазе, обеспечивают выход из «мертвых» положений, но это делает конструкцию сложной и ненадежной.

Для устранения указанных недостатков прототипа предлагается конструкция шестеренной гидромашины, которая, подобно прототипу, содержит корпус, неподвижное эпициклическое колесо с внутренними зубьями, ведущий кривошип, солнечное колесо с внешними зубьями, шарнирно закрепленное на кривошипе, два плавающих сателлита, оси которых в исходном положении гидромашины расположены на одной прямой с совпадающими осями эпициклического и солнечного колес, торцовые крышки, закрепленные на корпусе, каналы подвода и отвода рабочей среды, выполненные в корпусе или крышке гидромашины. В отличие от прототипа ось шарнира, связывающего кривошип с солнечным колесом, смещена относительно центральной оси солнечного колеса на расстояние, в 1,2-2 раза превышающее длину кривошипа, но расположена внутри начальной окружности солнечного колеса.

В такой конструкции шестеренной гидромашины не возникает трудностей выхода системы из мертвых положений и при этом не требуется дополнительных устройств, усложняющих конструкцию гидромашины.

В наиболее универсальном конструктивном варианте гидромашина содержит отдельные каналы подвода и отвода (всего четыре канала), для верхней и нижней рабочих полостей гидромашины, расположенные вблизи плоскости, проходящей через неподвижные оси кривошипа и эпициклического колеса. Каналы снабжены клапанами подвода и отвода рабочей среды соответственно.

В другом, более простом конструктивном варианте гидромашина имеет общие канал подвода и канал отвода рабочей среды для верхней и нижней полостей, расположенные с разных сторон относительно плоскости, проходящей через неподвижные оси кривошипа и эпициклического колеса, в наиболее удаленных от этой плоскости точках. В общем случае канал подвода и канал отвода рабочей среды снабжены клапанами.

Гидромашина может быть выполнена без клапанов. Это становится возможным за счет ее последовательного соединения с другой такой же гидромашинной общим коленчатым валом, кривошипы которого повернуты относительно друг друга на угол 120-70°, а канал отвода одной гидромашины соединен с каналом подвода другой гидромашины. При этом помимо устранения клапанов уменьшается пульсация давления рабочей среды.

Для уменьшения остаточных (паразитных) объемов рабочих полостей зубья солнечного и эпициклического колеса в нерабочих зонах срезаны поверхностями, максимально близко отстоящими друг от друга в «мертвых» положениях кривошипа. Это увеличивает эффективность применения гидромашины на газообразных рабочих средах (компрессоры, вакуумные насосы).

В другом конструктивном решении, приводящем к уменьшению остаточных объемов рабочих полостей, гидромашина содержит заполнители паразитного объема, закрепленные на эпициклическом колесе.

Рациональной является конструкция, в которой кривошип выполнен в виде эксцентрика, а шарнир, образуемый кривошипом и солнечным колесом, снабжен игольчатым подшипником качения.

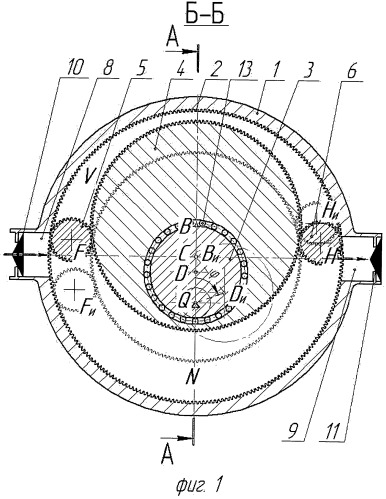

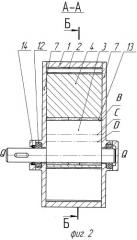

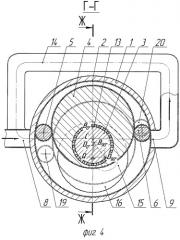

Сущность изобретения поясняется чертежами, на которых изображено: на фиг.1 - поперечный разрез шестеренной гидромашины (по Б-Б); на фиг.2 - ее осевой разрез (по А-А); на фиг.3 представлен рабочий цикл гидромашины; на фиг.4 - поперечный разрез сдвоенной шестеренной гидромашины (по Г-Г); на фиг.5 - ее осевой разрез (по Ж-Ж); на фиг.6 - гидромашина со срезанными зубьями солнечного и эпициклического колеса в нерабочих зонах, имеющая также отдельные каналы подвода и отвода для верхней и нижней рабочих полостей; на фиг.7 гидромашина содержит заполнители паразитного объема.

Шестеренная гидромашина, показанная на фиг.1, 2 содержит: корпус 1, неподвижное эпициклическое колесо с внутренними зубьями 2, ведущий кривошип 3, солнечное колесо с внешними зубьями 4, шарнирно закрепленное на кривошипе 3, два плавающих сателлита 5 и 6. Оси F и Н сателлитов в исходном положении (FИ, НИ) гидромашины расположены на одной прямой с совпадающими (в исходном положении) осями С эпициклического и ВИ солнечного колес. При этом кривошип 3, несущий ось D шарнира, образуемого им с солнечным колесом 4, в исходном положении повернут относительно своего положения, соответствующего «мертвой» точке механизма (DИ), на угол φИ, несколько меньший 90° (на фиг.1 φИ=70,5°). Торцовые крышки 7 закреплены на корпусе 1. Каналы подвода 8 и отвода 9 рабочей среды выполнены в корпусе 1 гидромашины и снабжены клапанами 10 и 11. Ось D шарнира, связывающего кривошип 3 с солнечным колесом 4, смещена относительно центральной оси В солнечного колеса на расстояние, в 1,5 раза превышающее длину кривошипа QD. Однако при этом ось D расположена внутри начальной окружности солнечного колеса 4. Две рабочие полости (верхняя V и нижняя N, см. фиг.1) заключены между эпициклическим венцом 2, солнечным колесом 4, сателлитами 5, 6 и торцовыми крышками 7. Кривошип 3 выполнен в виде эксцентрика, который установлен в корпусе 1 на подшипниках качения 12. Шарнир, образуемый кривошипом 3 и солнечным колесом 4, снабжен игольчатым подшипником 13. На кривошипе 3 установлена уплотняющая манжета 14.

Работа гидромашины показана на фиг.3.

При вращении ведущего кривошипа 3 (по часовой стрелке, см. фиг.3) солнечное колесо 4 совершает сложное движение относительно эпицикла 2. Сателлиты 5, 6 обкатываются по внутреннему венцу эпицикла 2 и по венцу солнечного колеса 4. Это приводит к изменению объемов рабочих полостей V и N.

В верхнем «мертвом» положении механизма при φ=0° сателлиты 5 и 6 находятся выше каналов подвода 8 и отвода 9. Канал подвода 8 сообщается с каналом отвода 9 через нижнюю полость N, а поддержание разности давлений рабочей среды обеспечивается клапанами. Для предотвращения гидравлического удара расположение каналов подвода 8 и отвода 9 таково, что в этом «мертвом» положении верхняя полость V также сообщается с нижней полостью N через появившиеся зазоры между зубьями.

При повороте кривошипа 3 (по ч.с.) на угол φ от 0 до 180° (на фиг.3 см. φ=90°) сателлиты 5 и 6 расположены так, что канал подвода 8 соединен с верхней полостью V, а канал отвода 9 - с нижней полостью N. В верхней V полости происходит всасывание (на фиг.3 заштриховано «-»), в нижней N - нагнетание (на фиг.3 заштриховано «+»).

Нижнее «мертвое» положение механизма будет при φ=180°. При этом сателлиты 5 и 6 находятся ниже каналов 8 и 9. Каналы 8 и 9 напрямую сообщаются через верхнюю полость V. Работают клапаны.

При дальнейшем повороте кривошипа 3 (на фиг.3 см. φ=270°) сателлит 5 перекрывает канал подвода 8 для верхней полости V, а сателлит 6 - канал отвода 9 для нижней рабочей полости N. В нижней полости N происходит всасывание («-»), а в верхней V - нагнетание («+»).

Таким образом, через канал 8 всегда происходит всасывание, а через канал 9 - нагнетание. В «мертвых» положениях механизма и вблизи них давление рабочей среды воспринимают клапаны. Заметим, что указанный режим работы гидромашины становится возможным только при выполнении оговоренного соотношения: «ось шарнира D, связывающего кривошип 3 с солнечным колесом 4, смещена относительно центральной оси В солнечного колеса 4 на расстояние, в 1,2-2 раза превышающее длину кривошипа 3». При этом солнечное колесо 4, являющееся, по сути, шатуном рычажного механизма, поворачивается в процессе работы на достаточно большой угол, обеспечивающий необходимое окружное смещение сателлитов 5, 6.

Гидромашина, изображенная на фиг.4, 5, подобно описанной выше, содержит корпус 1, неподвижное эпициклическое колесо с внутренними зубьями 2, ведущий кривошип 3, солнечное колесо с внешними зубьями 4, шарнирно закрепленное на кривошипе, два плавающих сателлита 5 и 6, торцовые крышки 7, каналы подвода 8 и отвода 9 рабочей среды. Отличие состоит в том, что она последовательно соединена с другой такой же гидромашиной. Канал отвода 9 первой гидромашины соединен с каналом подвода второй гидромашины трубкой 14. Гидромашины соединены общим коленчатым валом, кривошипы 3 и 15 которого повернуты относительно друг друга на угол 90°. В средней части коленчатого вала имеется кольцевое утолщение 16, взаимодействующее с дополнительной торцовой крышкой 17, разделяющее первую и вторую гидромашины. На кривошип 15 второй гидромашины надето эксцентричное солнечное колесо 18, взаимодействующее с сателлитами 19 и 20.

При работе устройства «мертвые» точки первой и второй гидромашин, в которых возможно обратное перетекание рабочей среды, перекрываются, поэтому необходимость в клапанах отсутствует. Другим достоинством сдвоенной гидромашины является значительное уменьшение пульсации давлений рабочей среды.

Отметим, что для достижения указанного технического результата наличие общего коленчатого вала не обязательно. Две гидромашины могут быть связаны любой кинематической связью, обеспечивающей согласование фаз движения: муфтой, зубчатой передачей, цепной передачей и т.д.

Гидромашина, показанная на фиг.6, в отличие от общей конструкции, представленной на фиг.1, содержит заполнители 21 остаточных объемов рабочих полостей V и N, закрепленные на корпусе 1. Это делает машину более эффективной при работе на газообразных рабочих средах. Другое отличие варианта (фиг.6) состоит в том, что каналы подвода 22 и отвода 23 рабочей среды выполнены в торцовых крышках 7 гидромашины.

Гидромашина, представленная на фиг.7, подобна гидромашине, изображенной на фиг.1. Отличие заключаются в том, что она содержит отдельные каналы подвода и отвода для каждой полости (всего четыре канала). К верхней полости V подходит канал подвода 24 и канал отвода 25, к нижней полости N - каналы 26, 27 соответственно подвода и отвода рабочей среды. Каналы дополнительно снабжены клапанами подвода 28 и отвода 29 для верхней полости и клапанами подвода 30 и отвода 31 для нижней полости гидромашины. Каналы подвода и отвода с клапанами расположены вблизи плоскости, проходящей через неподвижные оси Q и С кривошипа 3 и эпициклического колеса 2. В гидромашине, представленной на фиг.7, для уменьшения остаточных объемов рабочих полостей зубья солнечного 4 и эпициклического колеса 2 в нерабочих зонах срезаны поверхностями 32 и 33, максимально близко отстоящими друг от друга в «мертвых» положениях кривошипа 3. Эта машина также предназначена для работы преимущественно в газообразных средах.

Благодаря большему относительному полезному объему и лучшим условиям герметичности предлагаемая гидромашина может с успехом заменить шестеренные масляные насосы, широко применяемые в машиностроении. При использовании в вакуумных насосах и компрессорах она будет обладать большей производительностью и меньшими габаритами, чем поршневые и кулисные аналоги.

1. Шестеренная гидромашина, содержащая корпус, неподвижное эпициклическое колесо с внутренними зубьями, ведущий кривошип, солнечное колесо с внешними зубьями, шарнирно закрепленное на кривошипе, два плавающих сателлита, оси которых в исходном положении гидромашины расположены на одной прямой с совпадающими осями эпициклического и солнечного колес, торцовые крышки, закрепленные на корпусе, каналы подвода и отвода рабочей среды, выполненные в корпусе или крышке гидромашины, отличающаяся тем, что ось шарнира, связывающего кривошип с солнечным колесом, смещена относительно центральной оси солнечного колеса на расстояние, в 1,2-2 раза превышающее длину кривошипа, но расположена внутри начальной окружности солнечного колеса.

2. Шестеренная гидромашина по п.1, отличающаяся тем, что содержит отдельные каналы подвода и отвода рабочей среды, снабженные клапанами, для верхней и нижней рабочих полостей гидромашины, расположенные вблизи плоскости, проходящей через неподвижные оси кривошипа и эпициклического колеса.

3. Шестеренная гидромашина по п.1, отличающаяся тем, что имеет общие канал подвода и канал отвода рабочей среды для верхней и нижней полостей, расположенные с разных сторон относительно плоскости, проходящей через неподвижные оси кривошипа и эпициклического колеса, в наиболее удаленных от этой плоскости точках.

4. Шестеренная гидромашина по п.3, отличающаяся тем, что каналы подвода и отвода рабочей среды снабжены клапанами.

5. Шестеренная гидромашина по п.3, отличающаяся тем, что последовательно соединена с другой такой же гидромашиной общим коленчатым валом, кривошипы которого повернуты относительно друг друга на угол 120-70°, а канал отвода одной гидромашины соединен с каналом подвода другой гидромашины.

6. Шестеренная гидромашина по любому из пп.1-5, отличающаяся тем, что содержит заполнители паразитного объема, закрепленные на эпициклическом колесе.

7. Шестеренная гидромашина по любому из пп.1-5, отличающаяся тем, что зубья солнечного и эпициклического колес в нерабочих зонах срезаны поверхностями, максимально близко отстоящими друг от друга в мертвых положениях кривошипа.

8. Шестеренная гидромашина по любому из пп.1-5, отличающаяся тем, что кривошип выполнен в виде эксцентрика, а шарнир, образуемый солнечным колесом и кривошипом, снабжен игольчатым подшипником качения.