Датчик физической величины

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано в системах, использующих резисторы в качестве чувствительных элементов, в частности в системах контроля грузоподъемных кранов. Датчик физической величины содержит не менее чем два резистора, по крайней мере, один из которых изменяет свое сопротивление при изменении физической величины, конденсатор; по крайней мере, один компаратор, по крайней мере, четыре электронных ключа, время-цифровой преобразователь и блок формирования выходного цифрового сигнала. Микроконтроллер время-цифрового преобразователя снабжен запоминающим устройством и приспособлен для управления электронными ключами, преобразования времен разряда конденсатора через резисторы в соответствующие цифровые сигналы, передачи их в запоминающее устройство, сравнения запомненных результатов измерений, формирования по результатам сравнения выходного цифрового сигнала. Изобретение позволяет повысить точность измерения и снизить потребление датчиком энергии питания от батареи. 10 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в измерительных, сигнальных, регулирующих или управляющих системах, использующих в качестве чувствительных элементов датчиков резисторы, изменяющие свое активное сопротивление при изменении контролируемой физической величины, например в системах контроля, управления и безопасности грузоподъемных кранов.

Известен датчик усилия, содержащий упругий силовоспринимающий элемент с тензорезисторами, соединенными в электрический мост, и блок обработки сигналов, к которому подключен электроразъем для соединения датчика с регистрирующей аппаратурой (RU 53774 U1, 27.05.2006). В датчике осуществляется преобразование с помощью электрического моста контролируемой физической величины в электрический аналоговый сигнал, преобразование аналогового сигнала в цифровой сигнал и преобразование цифрового сигнала в последовательный код с передачей результатов измерения в регистрирующую аппаратуру по проводной линии связи. Недостатком такого типа датчиков является сложность передачи сигналов в регистрирующую аппаратуру при установке датчиков на подвижных элементах конструкции, например на выдвижной секции стрелы грузоподъемного крана или на его поворотной платформе, так как при этом необходимо применение вращающихся токосъемных устройств и специальных кабелей.

Известен также датчик физической величины, содержащий информационно-измерительный блок, выполненный на основе микроконтроллера, к которому подключен один из первичных преобразователей параметров крана, блок формирования и блок приема последовательных цифровых сигналов, и блок сопряжения этих сигналов с проводной мультиплексной линией связи (RU 2232709 С2, 20.07.2004). Датчики выполнены в виде модулей, использующих различные первичные преобразователи:

в модулях-датчиках длины стрелы и азимута могут быть использованы потенциометры, подключенные к микроконтроллеру через аналого-цифровые преобразователи;

модуль-датчик угла наклона стрелы может быть выполнен на основе акселерометра, подключенного к микроконтроллеру;

модуль-датчик (датчики) усилия или давления может быть выполнен в виде тензометрического датчика силы или тензометрических датчиков давления, установленных в штоковой и поршневой полостях гидроцилиндра подъема стрелы и подключенных к соответствующим микроконтроллерам через аналого-цифровые преобразователи.

В этих модулях-датчиках осуществляется преобразование контролируемой физической величины в электрический аналоговый сигнал, преобразование аналогового сигнала в цифровой сигнал и преобразование цифрового сигнала в последовательный код с передачей результатов измерения в пункт приема по проводной мультиплексной линии связи. Применение мультиплексной линии связи для обмена информацией между модулями системы безопасности грузоподъемного крана позволяет значительно уменьшить количество соединительных проводов. Однако для передачи сигналов между модулями, находящимися на не выдвигаемой и выдвигаемой частях конструкции, все равно требуется применение вращающихся токосъемных устройств и специальных кабелей, что не позволяет устранить полностью отказы из-за потери контакта в токосъемных устройствах.

Известен также датчик физической величины, содержащий информационно-измерительный блок, выполненный на основе микроконтроллера, к которому подключен один из первичных преобразователей параметров крана, блок формирования и блок приема последовательных цифровых сигналов, беспроводной модем для передачи данных в информационно-управляющий модуль и приема командных сигналов, и автономный источник питания (RU 2251524 С2, 10.05.2005).

Наличие в конструкции датчика микроконтроллера и беспроводного модема упрощает реализацию связей между датчиком и информационно-измерительным модулем, оснащенным аналогичным модемом для приема и передачи телеметрической информации, и повышает надежность передачи информации при установке датчика на подвижных элементах конструкции крана. Однако данный датчик предусматривает передачу результатов измерений в информационно-измерительный модуль только по беспроводной линии связи, и поэтому он не может быть использован, при необходимости, без каких-либо конструктивных доработок, в измерительных, сигнальных, регулирующих или управляющих системах с кабельными линиями связи между модулями, так как протоколы передачи данных по проводным и по беспроводным каналам имеют совершенно разную структуру, кодировку и методы контроля правильности обмена и способы обеспечения помехозащищенности, обусловленные именно особенностями среды передачи сигнала - по проводам или по радио.

Наиболее близким к заявленному датчику физической величины по совокупности существенных признаков является датчик усилия на грузозахватном органе грузоподъемного крана, содержащий упругий силовоспринимающий элемент с закрепленными на нем тензорезисторами, соединенными в электрический мост и блок формирования выходного цифрового сигнала, выполненный с возможностью подключения к нему индикатора с помощью локальной проводной линии связи и/или устройства для передачи данных на пункт приема информации по беспроводной линии связи, и источник питания (RU 69990 U1, 10.01.2008).

В этом датчике осуществляется преобразование контролируемой физической величины в аналоговый электрический сигнал с помощью электрического моста (моста Уитстона). Однако датчики, имеющие в своем составе классический электрический мост, обладают рядом недостатков, обусловленных особенностями данного моста:

по причине очень малого изменения сопротивления тензорезисторов при нагружении датчика усилия, реализующего данный способ, и малого значения напряжения на выходе тензомоста, приблизительно 9-10 бит разрешения аналого-цифрового преобразователя (АЦП) теряются. Поэтому для получения на выходе датчика цифрового сигнала требуемой точности (0,1-0,5%) требуется использование высококачественного АЦП с разрешением не менее 21 бит и помехозащищенного инструментального усилителя с повышенными требованиями к топологии печатной платы, размещению и монтажу элементов на печатной плате. Но работать с сигналами в диапазоне нескольких десятков нановольт крайне трудно: на результат накладываются всевозможные посторонние электромагнитные излучения, колебания температуры, микровибрации датчиков, нелинейность шкалы тензорезисторов и помехи, возникающие на плате в моменты переключения окружающей логики. Кроме того, высокоточные АЦП очень нестабильны при высоких частотах преобразования (≈ 1 кГц и выше);

зависимостью точности измерений от точности поддержания уровня напряжения питания моста Уитстона. При использовании классического моста Уитстона существует прямая зависимость точности измерений от точности поддержания уровня напряжения питания моста. Для работы классического моста Уитстона необходим высокостабильный источник питания с заранее заданным и известным уровнем выходного напряжения и очень жесткими требованиями к точности поддержания уровня выходного напряжения. Напряжение автономного источника питания (батарейки) по мере ее эксплуатации снижается. При снижении напряжения до значения ниже определенной величины стабилизатор напряжения питания моста не сможет обеспечить заданный уровень, поэтому выходной сигнал с моста будет содержать неконтролируемую и неисправимую ошибку. Кроме того, как показывают осциллограммы напряжений цепей питания датчика и его отдельных узлов, в моменты включения приемопередающего модуля датчика (радиомодема) в режим передачи происходит кратковременное, но резкое снижение напряжения питания не только автономного источника питания, но и вторичных цепей питания узлов датчика, в том числе и тензомоста. Результатом такого «провала» напряжения также является неконтролируемая и неисправимая ошибка выходного сигнала с тензомоста. Никакие разумные емкости и фильтры в цепях питания не позволяют избавиться от таких «провалов» в силу наличия внутреннего сопротивления источника питания;

зависимостью уровня выходного сигнала классического моста Уитстона от температуры, при которой происходит измерение. При изменении температуры происходит разбалансировка моста. Известны устройства аппаратной температурной компенсации, но они в большинстве случаев не дают желаемого результата в широком диапазоне рабочих температур промышленного оборудования (от -40 до +55°С). При наличии в составе датчика микроконтроллера наилучшие результаты, в частности для цифрового датчика, дает определение и запоминание в памяти микроконтроллера поправочных температурных коэффициентов. Определение таких коэффициентов - длительная, трудоемкая и недешевая процедура, которая выполняется индивидуально для каждого экземпляра датчика;

повышенным энергопотреблением, вызванным в основном недопустимо большим (для автономных источников питания, таких как батарейки, аккумуляторы, солнечные элементы) расходом электроэнергии на питание моста Уитстона, что резко ограничивает и даже делает невозможным длительное (месяц, квартал, полугодие и т.д.) функционирование датчика. Сопротивление классического моста Уитстона при использовании распространенных тензорезисторов лежит в пределах 350-1000 Ом. Тензочувствительность большинства существующих тензометрических мостов лежит в пределах 1-2 мВ/В. Для получения приемлемых значений выходного сигнала тензомоста Уитстона (10-20 мВ) напряжение, подводимое к мосту, должно составлять не менее 10-15 В. При этом ток, потребляемый непосредственно мостом, будет лежать в пределах 10-60 мА. Марганцевощелочные АА-элементы имеют емкость около 3,2 А/ч. Если из восьми таких элементов собрать батарею напряжением 12 В, то только для питания моста ее емкости хватит не более чем на 90-300 часов непрерывной работы, т.е. на 3-12 суток. Но кроме моста необходимо питание электронных компонентов датчика (инструментального усилителя, микропроцессора и радиомодема), в результате чего время функционирования автономного датчика с одним комплектом батареек станет еще меньше. Это приводит к необходимости использования в датчике источника питания повышенной емкости для обеспечения необходимого ресурса без замены гальванических элементов, так как в ряде случаев их замена крайне сложна, в частности, на грузоподъемных кранах с выдвигаемым или поворотным оборудованием. Увеличение емкости источника питания влечет за собой увеличение массы, габаритов и стоимости. Попытки снизить энергопотребление моста Уитстона путем подачи напряжения на диагональ питания периодически, кратковременными импульсами на короткое время измерения оказываются безуспешными, так как при подаче питания 10-12 В тензорезисторы моста в течение некоторого времени (1-5 сек) разогреваются, а в процессе разогрева изменятся не только значения их сопротивлений, но и тензочувствительность. Проведение измерений в это время некорректно и приводит к дополнительным ошибкам. Уменьшить напряжение с целью уменьшения степени разогрева тензорезисторов при использовании классического моста Уитстона нельзя, так как это приведет к уменьшению уровня выходного сигнала, который и без того очень маленький и имеет уровень в единицы милливольт;

в случае выхода моста Уитстона из строя необходимо переключение на резервный мост (если он есть), а это сама по себе непростая задача - коммутация очень слабых сигналов; кроме того, после такого переключения требуется калибровка датчика эталонными грузами.

Задачей, на решение которой направлено заявленное изобретение, является повышение точности измерений физической величины за счет:

прямого преобразования времени разряда конденсатора через активное электрическое сопротивление чувствительного элемента (резистора) в цифровой сигнал;

статистической обработки результатов измерения;

обеспечения независимости полученного результата измерения от напряжения источника электропитания;

снижения зависимости результатов измерения от температуры окружающей среды.

Еще одной задачей изобретения является уменьшение энергозатрат при передаче данных в пункт приема по беспроводной линии связи с использованием автономного источника электропитания.

Дополнительные решаемые задачи и преимущества заявленного изобретения будут понятны из последующего описания.

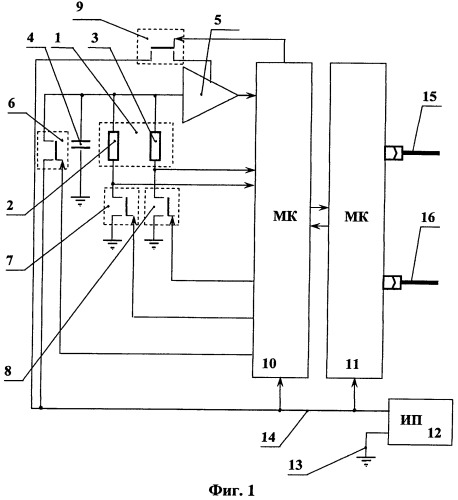

Поставленные технические задачи решаются тем, что в датчик физической величины, содержащий не менее чем два резистора, по крайней мере, один из которых изменяет свое сопротивление при изменении физической величины, блок формирования выходного цифрового сигнала, выполненный с возможностью подключения к нему индикатора с помощью локальной проводной линии связи и/или устройства для передачи данных на пункт приема информации по беспроводной линии связи, и источник питания, согласно изобретению введены: конденсатор; по крайне мере, один компаратор, снабженный источником опорного напряжения; по крайней мере, четыре электронных ключа; и время-цифровой преобразователь, при этом время-цифровой преобразователь и блок формирования выходного цифрового сигнала выполнены на основе двух микроконтроллеров, один из выходов источника питания подключен к шине нулевого потенциала, а другой выход соединен с шиной питания микроконтроллеров и питающими входами первого и второго электронных ключей, управляющие входы которых подключены соответственно к первому и второму выходам микроконтроллера время-цифрового преобразователя, выход первого электронного ключа подключен к одному из выводов конденсатора, к входу компаратора и через первый и второй резисторы - к соответствующим входам микроконтроллера время-цифрового преобразователя и питающим входам соответственно третьего и четвертого электронных ключей, управляющие входы которых подключены к соответствующим выходам микроконтроллера время-цифрового преобразователя, второй вывод конденсатора и выходы третьего и четвертого электронных ключей соединены с шиной нулевого потенциала, выход второго электронного ключа подключен к входу питания компаратора, выход которого подключен к третьему входу микроконтроллера время-цифрового преобразователя, связанного двухсторонним каналом обмена данными с микроконтроллером блока формирования выходного цифрового сигнала, микроконтроллер время-цифрового преобразователя снабжен встроенным или внешним запоминающим устройством и приспособлен для управления электронными ключами, преобразования времен разряда через указанные резисторы в соответствующие промежуточные цифровые сигналы, передачи промежуточных результатов измерений в запоминающее устройство, сравнения запомненных промежуточных результатов измерений, формирования по результатам сравнения запомненных промежуточных результатов измерений выходного цифрового сигнала, соответствующего значению измеренной физической величины, статистической обработки результатов измерений, определения фактической ошибки измерения и преобразования выходного цифрового сигнала в последовательный или параллельный код, а микроконтроллер блока формирования выходного цифрового сигнала выполнен с возможностью подключения к нему дополнительной проводной линии связи с пунктом приема данных и приспособлен для преобразования выходного цифрового сигнала в цифровой последовательный код проводной и/или беспроводной линии связи с пунктом приема информации и, кроме того, для согласования протоколов передачи данных по проводной и/или беспроводной линии связи.

Достижению технического результата способствуют также частные существенные признаки изобретения.

Микроконтроллер блока формирования выходного цифрового сигнала снабжен встроенным или внешним запоминающим устройством в виде энергонезависимой памяти и дополнительно приспособлен для записи в запоминающее устройство с помощью компьютера, либо другого внешнего устройства, допустимой ошибки измерения, определения рассогласования между фактической и допустимой ошибками измерения по величине и знаку, формирования пакетов для передачи данных по беспроводной линии связи и выбора частоты их передачи в зависимости от рассогласования между фактической и допустимой ошибками измерения.

Датчик содержит, по крайней мере, три дополнительных электронных ключа, дополнительный конденсатор и два дополнительных резистора, по крайней мере, один из которых изменяет свое сопротивление при изменении температуры, а микроконтроллер время-цифрового преобразователя дополнительно приспособлен для определения времен разряда дополнительного конденсатора через дополнительные резисторы, для определения значения температуры и для коррекции значения измеряемой величины с учетом измеренного значения температуры.

Источник питания выполнен автономным.

В качестве автономного источника питания использован аккумулятор, снабженный блоком подзарядки.

Блок подзарядки выполнен в виде солнечного элемента или с периодической подзарядкой от внешнего источника питания.

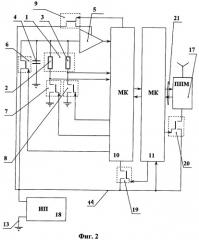

Устройство для передачи данных на пункт приема по беспроводной линии связи выполнено в виде приемопередающего модуля, подключенного к микроконтроллеру блока формирования выходного цифрового сигнала через локальную проводную линию связи в виде переходного кабеля.

Приемопередающий модуль включает в себя радиочастотный приемопередатчик с антенной и, по крайней мере, один микроконтроллер со встроенным или внешним запоминающим устройством в виде энергонезависимой памяти, при этом микроконтроллер приспособлен для определения и хранения в запоминающем устройстве его индивидуального адреса и адреса приемопередающего модуля на пункте приема информации.

Датчик дополнительно содержит устройство контроля электрического напряжения автономного источника питания, а микроконтроллер блока формирования выходного цифрового сигнала снабжен встроенным или внешним аналого-цифровым преобразователем, на основе которого выполнено устройство контроля электрического напряжения, и дополнительно приспособлен для формирования цифрового информационного сигнала при снижении значения напряжения ниже допустимого значения для передачи в пункт приема информации как сигнал тревоги.

Датчик снабжен двумя дополнительными электронными ключами, питающие входы которых подключены к автономному источнику питания, управляющие входы - к выходам микроконтроллера блока формирования выходного цифрового сигнала, а выходы - к шине питания микроконтроллера время-цифрового преобразователя и шине питания приемопередающего модуля, при этом микроконтроллер блока формирования выходного цифрового сигнала дополнительно приспособлен для управления питанием микроконтроллера время-цифрового преобразователя и приемопередающего модуля от автономного источника питания.

В качестве микроконтроллера приемопередающего модуля использован микроконтроллер блока формирования выходного цифрового сигнала.

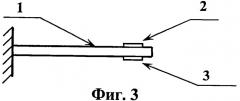

Сущность заявленного технического решения заключается в том, что в заявленном датчике физической величины вместо традиционной мостовой измерительной схемы используется схема последовательного измерения времени разряда предварительно заряженного конденсатора через, по крайней мере, два резистора (сначала через первый резистор, потом через второй), по крайней мере, один из которых изменяет свое сопротивление при изменении значения физической величины. Времена разряда конденсатора через резисторы могут быть определены с высокой точностью микроконтроллером время-цифрового преобразователя (разрешение цифрового сигнала, т.е., фактически, значение младшего значащего бита соответствует интервалу времени ≈14 пикосекунд (14·10-12 с), таким образом, если считать разрешение составляет половину младшего значащего разряда (МЗР), то это разрешение (rМЗР) равно 7·10-12 с). Один из резисторов, чувствительный к изменению физической величины, изменяет свое активное сопротивление. В качестве другого резистора может быть использован либо высокостабильный резистор, не изменяющий свое сопротивление при изменении физической величины, либо резистор, изменяющий при изменении физической величины свое сопротивление в противоположном первому резистору направлении. Резисторы заранее подбираются таких номиналов, что при некотором начальном, среднем или номинальном значении физической величины значения сопротивлений двух резисторов равны. Конденсатор после заряда до напряжения, равного напряжению источника питания, разряжается до некоторого порогового значения. После достижения порогового значения напряжения на конденсаторе разряд прекращается и начинается заряд до напряжения источника питания. Интервал времени, в течение которого происходил разряд, определяется тем же микроконтроллером время-цифрового преобразователя. Значение этого интервала в виде цифрового кода запоминается в памяти микроконтроллера время-цифрового преобразователя.

Как известно, время разряда связано со значениями емкости конденсатора и сопротивления резистора соотношением:

Т=R·C,

где Т - постоянная времени, с, это - время разряда конденсатора до напряжения, равного 36,8% от начального значения;

R - сопротивление резистора, Ом;

С - емкость конденсатора, Ф.

Практически чаще используется другая приближенная формула:

τ=0,7·R·C,

где τ - время разряда конденсатора до напряжения, равного ≈0,5 начального значения.

Затем осуществляется повторный заряд конденсатора до напряжения, равного напряжению источника питания, и последующий разряд конденсатора через второй резистор до того же порогового значения, последующее определение и запоминание интервала времени разряда конденсатора через второй резистор. Затем в микроконтроллере время-цифрового преобразователя определяется разность между полученными временами, по ее величине и знаку определяется изменение значения физической величины и новое ее значение.

Если при начальном значении физической величины сопротивления обоих резисторов равны, то равны и величины времен разряда конденсатора через резисторы, а их разность равна нулю, т.е. физическая величина имеет свое исходное начальное значение.

Если же значение физической величины изменилось, то изменится время разряда конденсатора через резистор (резисторы), сопротивление которого (которых) также изменилось. При этом в микроконтроллере время-цифрового преобразователя разность времен разрядов станет отличной от нуля. При этом в случае использования второго резистора с обратной зависимостью его сопротивления от изменения физической величины результирующий сигнал будет больше, чем в случае использования высокостабильного резистора в качестве второго резистора. Но в любом случае по ее величине и знаку определяется зависимое от ее значения изменение значения физической величины и новое ее значение.

Математически это описывается следующим образом. Например, для измерения деформаций металлических конструкций и силовых нагрузок на них широко используются проволочные тензорезисторы. Начальное значение сопротивления проволочного тензорезистора при отсутствии деформации материала, на который он наклеен, составляет, например, R0=350 Ом. Сопротивление высокостабильного резистора остается всегда постоянным, равным R0=350 Ом, кроме того, он может быть и вообще не наклеен на деформируемый материал. Максимальное изменение сопротивления тензорезистора ΔR при деформации материала составляет обычно не более 0,2% от его номинального значения, т.е. ΔR=2·10-3·R0=0,7 Ом. Сопротивление резистора при деформации материала R1=R0+ΔR=350,7 Ом. Время разряда конденсатора τ0 через высокостабильный резистор равно τ0=0,7·R0·C, а время разряда конденсатора τ1 через тензорезистор при деформации материала:

τ1=0,7·R1·C=0,7·(R0+ΔR)·C

После вычитания первого уравнения из второго и преобразования результата получается формула:

δR=ΔR/R0=(τ1-τ0)/(0,7·R0·C),

где δR - относительное изменение сопротивления тензорезистора при деформации материала.

При максимальной относительной деформации материала δLмакс, составляющей обычно 10-3, максимальное относительное изменение сопротивления тензорезистора δRмакс=(ΔR/R0)макс=2·10-3, т.е. в пределах упругих деформаций можно считать, что относительная деформация равна

δL=0,5·δR=0,5·(ΔR/R0).

А относительная деформация в свою очередь связана с величиной действующей силы (или давления) линейной зависимостью:

P=KδL·δL,

где KδL - масштабный коэффициент, зависящий от деформируемого материала, его размеров и упругих свойств материала. На практике определяется опытным путем, хотя существуют расчетные формулы для тел простейшей формы.

А так как δL линейно связана с Δτ=(τ1-τ0), то в итоге получается формула для расчета действующей силы:

Р=К·Δτ,

где К - масштабный коэффициент.

При максимальной относительной деформации материала δLмакс, составляющей обычно 10-3, максимальное относительное изменение сопротивления тензорезистора δRмакс=(ΔR/R0)макс=2·10-3, т.е. в пределах упругих деформаций можно считать, что

δL=0,5·δR=0,5·(ΔR/R0).

Пусть емкость разрядного конденсатора составляет 200 нФ, т.е. 200·10-9 Ф. При максимальной деформации δRмакс=2·10-3 разность времен Δτмакс=(τ1-τ0)макс или Δτмакс=δRмакс·0,7·R0·C=2·10-3·0,7·350·200·10-9≈10-7 с.

Учитывая что разрешение составляет половину младшего значащего разряда двоичного числа, как было указано ранее, равно rМЗР=7·10-12 с, максимальное значение разности времен разряда Δτмакс для данного примера составляет Δτмакс≈10-7 с или 10-7/(2·7·10-12)=7000 младших значащих разрядов, что эквивалентно ≈13-битному числу. При использовании в качестве второго резистора тензорезистора с обратным первому изменением сопротивления при деформации, как это делается в обычных тензомостах, значение Δτмакс будет примерно в 2 раза больше и соответственно составит ≈14000 младших значащих разрядов, что эквивалентно уже ≈14-битному числу. Такова же будет и разрядность результата единичного измерения - деформации или силы, действующей на деформируемый материал. Этой точности в большинстве случаев тензоизмерений более чем достаточно для решения большинства практических прикладных задач. Надо отметить, что тензоизмерения являются одним из самых тяжелых видов измерений по причине очень малых изменений исходных значений сопротивлений (не более 0,2%). В других случаях можно ожидать более высокую точность результата измерения. Поэтому при дальнейшем описании изобретения будет рассматриваться в качестве примера измерение деформации (нагрузки) с помощью тензорезисторов.

В этом и заключается сущность предлагаемого технического решения - замена измерения очень слабого сигнала мостового преобразователя, требующего наличия высокостабильного источника напряжения питания моста и его последующего преобразования в цифровой сигнал дорогим, высокоточным, многоразрядным АЦП с очень низким уровнем шумов, измерением времен разряда конденсатора последовательно через два резистора, сопротивление, по крайней мере, одного из которых зависит от значения измеряемой физической величины, сравнением этих времен разряда и определением по результатам этого сравнения значения измеряемой физической величины.

Для реализации предлагаемого датчика не требуется прецизионный и высокостабильный источник питания, не требуется высокоточный многоразрядный АЦП и даже требуемое минимальное количество резисторов здесь в два раза меньше, чем при использовании известного датчика. При всем этом точность получаемого результата оказывается выше, чем у известного датчика.

Так как в предлагаемом датчике предусматривается заряд одного и того же конденсатора от источника питания, его последовательный разряд через два резистора и последующее сравнение времен разряда, то нет никакой необходимости иметь высокостабильный источник питания. Учитывая то что время разряда очень мало зависит от колебаний напряжения источника питания, а при использовании автономного источника питания оно вообще не зависит от этих колебаний, потому что процесс заряда конденсатора сглаживает кратковременные колебания напряжения, вызванные, например, кратковременным включением и выключением отдельных блоков предлагаемого датчика, в конце процесса заряда напряжение на конденсаторе практически не изменяется. А так как происходит сравнение времен разряда конденсатора от напряжения источника питания до одного и того же напряжения, составляющего, например, половину напряжения источника питания, то сами времена разряда и результат их сравнения совершенно не зависят от напряжения источника питания и его стабильности. Снижение напряжения автономного источника во времени протекает на много порядков медленнее процессов заряда и разряда и, благодаря операции сравнения времен разряда в микроконтроллере время-цифрового преобразователя, никак не влияет на точность результата измерения. Более того, некоторое снижение напряжения автономного источника питания по мере его использования приводит к снижению уровня шумов результатов измерений и повышению точности. По этой же причине на точность измерения практически не оказывает никакого воздействия старение конденсатора и резисторов во времени и связанное с этим некоторое изменение их номиналов.

Операции последовательного заряда и разряда конденсатора через резисторы приводят к еще одному очень неожиданному, но важному результату. Помимо того что мостовая схема требует для своего питания высокостабильный и прецизионный источник питания с напряжением не менее 10-15 В, ток, потребляемый мостовой схемой, обычно составляет 10-60 мА. При питании датчика от сети или вторичного источника питания это не вызывает никаких проблем. Проблемы начинаются при использовании автономного источника питания. Это и величина напряжения питания, потому что приходится собирать батарею из отдельных элементов, при этом растет внутреннее сопротивление источника питания и, что более важно для автономного источника, потеря энергии на нем. Но самое неприятное - это ток, потребляемый таким датчиком. При таком токе потребления емкости около 3,2 А/ч марганцевощелочного АА-элемента хватит не больше, чем на 3-12 суток. Для автономного датчика это недопустимо маленький срок.

При использовании предлагаемого технического решения, во-первых, нет необходимости иметь источник такого высокого напряжения, достаточно напряжения 3,6 В, которое дают выпускаемые в настоящее время литиевые батарейки. Измерительная схема сохраняет свою работоспособность при снижении напряжения питания до ≈2 В, и то в основном потому, что это - нижний предел питания для других электронных компонентов (микроконтроллеры, компараторы и т.д.). Этого напряжения (2-3,6 В) достаточно и для питания всей электронной части датчика. Во-вторых, ток, потребляемый конденсатором при зарядке, очень мал и составляет в среднем 300 мкА. Учитывая что разряд конденсатора продолжается дольше чем заряд, так как конденсатор разряжается через резисторы номиналом 350-1000 Ом, а заряд идет практически напрямую от источника, внутреннее сопротивление которого в десятки и сотни раз меньше, а также то, что конденсатор разряжается не до конца, интегрально ток, потребляемый измерительной зарядно-разрядной цепью, не превышает 50-100 мкА. Это в сотни раз меньше, чем в известном датчике. Электронная схема обработки сигналов потребляет в известном датчике от 100 мкА до 10 мА в зависимости от режима работы. Так как в предлагаемом датчике заряды и разряды чередуются, и электроника тоже работает активно не все время, а в основном обработка полученных времен разряда идет во время заряда конденсатора, то потребление при непрерывной работе электроники составит 300-1000 мкА. Такой потребляемый ток позволяет использовать малогабаритные литиевые батарейки в качестве автономного источника питания со сроком службы без замены (при непрерывной работе) в течение не менее чем 120-180 дней. Такой срок для автономного датчика может считаться вполне достаточным.

Сопротивление практически всех существующих резисторов, в том числе используемых для измерения физических величин, как правило, заметно зависит от температуры резистора, т.е. фактически от температуры окружающей среды, в которой выполняются измерения. Поэтому практически все измерительные цепи, использующие резисторы в качестве чувствительных элементов, имеют в своем составе цепи термокомпенсации. Конечно температура среды не меняется так быстро, как измеряемая величина, и, как правило, ее влияние на изменение сопротивления меньше, чем измеряемой физической величины, поэтому измерять ее достаточно только в отдельные моменты времени и считать, что между измерениями она остается постоянной. Но если в известном датчике изменение температуры всегда приводило к дополнительной разбалансировке измерительного моста и изменению выходного напряжения даже для совершенно идентичных идеальных резисторов, то при использовании в предлагаемом датчике двух чувствительных к изменению физической величины резисторов разность времен разряда через эти резисторы зависит от изменения температуры значительно (на несколько порядков) в меньшей степени, и эта зависимость в основном обусловлена лишь небольшими различиями температурных коэффициентов сопротивления двух резисторов, обусловленных технологическими особенностями их изготовления, например, тем, что используются резисторы из разных партий поставки. Для большинства практических задач влиянием этого фактора можно пренебречь. А если его все-таки надо учитывать, то его учет в силу его малости представляет гораздо меньшие трудности как в аппаратном решении с помощью дополнительных резисторов в измерительной цепи датчика, так и в программном с использованием микроконтроллера время-цифрового преобразователя.

В предлагаемом датчике процесс измерения, т е. процесс разряда конденсатора через резисторы, протекает достаточно быстро. Так, например, при тензоизмерениях и номиналах резисторов 350-1000 Ом и емкости конденсатора в диапазоне 30-300 нФ (30-300)·10-9 Ф время разряда через один резистор составляет ≈8-75 мкс, через оба резистора - ≈16-150 мкс, то с учетом времени, необходимого для зарядки конденсатора, за 1 с может быть выполнено от ≈5000 до ≈50000 измерений. Т.е. время одиночного измерения Теи может составлять ≈20-200 мкс. Такая частота измерений явно избыточна для большинства практических задач, так как обычные скорости измерения большинства физических величин с помощью резисторов гораздо меньше, и их измерения достаточно делать от 2 до 10 раз в секунду. При этом появляется реальная возможность использовать избыточность измерений для дополнительного повышения точности, т.е. проводить не один замер, а много, запоминать все промежуточные результаты, а затем методами математической статистики определять среднее значение (математическое ожидание) и дисперсию или среднеквадратическое отклонение результата от его математического ожидания. Кроме того, выполнение операции определения времен разряда конденсатора последовательно через два резистора и преобразования времен разряда в соответствующие промежуточные цифровые сигналы с последующим их сравнением, по крайней мере, два раза, с запоминанием результатов сравнения и формированием выходного цифрового сигнала с учетом всех запомненных результатов сравнения реально позволяет снизить влияние случайных шумов на результат измерения и значительно повысить точность. Так, при наличии в микроконтроллере блока обработки сигналов 12-разрядного счетчика числа измерений можно выполнять 4096 измерений с последующим осреднением их результатов. При этом по сравнению с одиночным измерением среднеквадратическое значение ошибки измерения с осреднением может быть уменьшено в √4096=64