Устройство для высокотемпературного осаждения сверхпроводящих слоев

Иллюстрации

Показать всеИзобретение относится к устройствам для высокотемпературного осаждения сверхпроводящих слоев на подложках в форме ленты с использованием импульсного лазера и может быть использовано в электротехнической промышленности. Устройство содержит камеру осаждения с окном для ввода лазерного излучения и мишень, выполненную из материала, предназначенного для образования сверхпроводящего слоя. Мишень в процессе работы облучают лазерным излучением. В камере осаждения предусмотрены также нагреватель подложки и устройство для перемещения подложки вдоль нагревателя. Нагреватель включает, по крайней мере, три нагревательных элемента из нержавеющей стали. Нагревательные элементы выполнены в форме полос из сетки тканевого плетения. Такая конструкция нагревательных элементов позволяет обеспечить однородность электрических параметров по всей площади нагревательных элементов. Ширина каждого нагревательного элемента превышает ширину ленты в 1,1÷1,3 раза. Зазор между нагревательными элементами составляет не более 0,2 ширины ленты. При таком соотношении размеров обеспечивается равномерное распределение температур в зоне напыления. Изобретение позволяет повысить надежность устройства, стабильность его технологических параметров, а также снизить эксплуатационные затраты. 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое техническое решение относится к устройствам, специально предназначенным для изготовления конструктивных элементов приборов с использованием сверхпроводимости, в частности к устройствам для высокотемпературного осаждения сверхпроводящих слоев с использованием импульсного лазера.

Известно устройство для высокотемпературного осаждения сверхпроводящих слоев на подложках в форме ленты, включающее камеру осаждения, внутри которой установлен нагреватель, выполненный в форме трубки, на который намотана подложка в форме ленты. Нагреватель с намотанной на него лентой окружен экраном трубчатой формы. Нагреватель с лентой вращается и одновременно перемещается вдоль оси экрана. В камере осаждения также установлена мишень, выполненная из материала, предназначенного для распыления и осаждения сверхпроводящего слоя. Экран трубчатой формы выполнен с отверстием, расположенным напротив мишени. В камере осаждения, кроме того, предусмотрено окно для ввода лазерного излучения, обеспечивающего распыление сверхпроводящего материала мишени. Распыленный сверхпроводящий материал осаждается на подложку в форме ленты (US Patent №6506439 «Apparatus and process for the production of superconductive layer», filed: November, 22, 2000, published: January, 14, 2003, IPC: H01L 39/24).

Преимуществом известного устройства является его высокая производительность и высокая стабильность параметров в течение всего технологического процесса.

Однако известное устройство не позволяет обеспечить регулирование температуры по длине подложки. В известном устройстве распределение температур по всей поверхности подложки однородно, в то время как перед входом в зону напыления целесообразно обеспечить повышенный градиент температуры по сравнению с другими участками подложки. В самой зоне напыления и на выходе из зоны напыления целесообразно обеспечить медленное снижение температуры по длине подложки. Такое распределение температур может быть получено с помощью нагревателя, обеспечивающего возможность создания нескольких температурных зон, что в свою очередь позволяет улучшить структуру напыляемого сверхпроводящего слоя.

Известно также устройство для высокотемпературного осаждения сверхпроводящих слоев на подложках в форме ленты, состоящее из камеры осаждения, с окном для ввода лазерного излучения, нагревателя подложки, включающего, по крайней мере, три нагревательных элемента, устройства для перемещения ленты вдоль нагревательных элементов, мишени, выполненной из материала, предназначенного для распыления и осаждения сверхпроводящего слоя, а также диафрагмы с отверстием, расположенным между мишенью и нагревателем подложки (US Patent Application №2005005846, «High throughput continuous pulsed laser deposition process and apparatus», filed: June, 23, 2003, published: January, 13, 2005, IPC: H01L 39/24).

Преимуществом известного устройства, по сравнению с устройством, рассмотренным выше, является возможность создания нескольких температурных зон за счет использования нескольких нагревательных элементов. В качестве нагревательных элементов в известном устройстве использованы лампы. За счет такой конструкции устройства структура напыляемого сверхпроводящего слоя может быть улучшена.

Чтобы достичь требуемой однородности температуры подложки при работе такого устройства, подложка должна быть расположена на некотором расстоянии от нагревателя. При близком расположении подложки к нагревателю наблюдается высокая неоднородность температурного поля за счет дискретности источника излучения, определяемой конструкцией нагревательных элементов.

Кроме того, в процессе работы устройства оптическая мощность ламп падает за счет того, что вместе с подложкой баллоны ламп постепенно вместе с подложкой запыляются. Ресурс ламповых нагревателей невысок вследствие их конструктивных особенностей, что дополнительно усугубляется в условиях их запыления. Требуется частая замена ламп, что снижает надежность работы оборудования и повышает эксплуатационные затраты.

Для обеспечения необходимой рабочей температуры требуется постоянно повышать рабочее напряжение ламп и постоянно контролировать параметры технологического процесса, что также обуславливает высокие эксплуатационные затраты в процессе работы известного устройства.

Задача создания предлагаемого изобретения - повышение стабильности технологических параметров устройства, а также повышение его надежности и снижение эксплуатационных затрат.

Поставленная задача решается за счет того, что в устройстве для высокотемпературного осаждения сверхпроводящих слоев на подложках в форме ленты, состоящем из камеры осаждения, с окном для ввода лазерного излучения, нагревателя подложки, включающего, по крайней мере, три нагревательных элемента, устройства для перемещения ленты вдоль нагревателя подложки, мишени, выполненной из материала, предназначенного для распыления и осаждения сверхпроводящего слоя, а также диафрагмы с отверстием, расположенным между мишенью и нагревателем подложки, нагревательные элементы изготовлены из нержавеющей стали и выполнены в форме полос из сетки тканевого плетения, каждый из нагревательных элементов соединен электрически с одной стороны с общей контактной панелью, жестко закрепленной в корпусе камеры осаждения, а с другой стороны соединен с одной из изолированных друг от друга подпружиненных пластин блока контактов, между контактной панелью и блоком контактов со стороны, противоположной рабочей поверхности нагревателей, установлен электрический изолятор, при этом ширина нагревательного элемента превышает ширину ленты в 1,1÷1,3 раза, а зазор между нагревательными элементами не более 0,2 ширины ленты.

Между электрическим изолятором и нагревательными элементами может быть установлен теплоизолятор.

В предпочтительном варианте выполнения теплоизолятор изготовлен из пористой керамики и прилегает к нагревательным элементам.

Также целесообразно, чтобы между теплоизолятором из пористой керамики и электрическим изолятором был установлен блок отражательных экранов.

В предлагаемом устройстве нагревательные элементы имеют плоскую форму, т.к. изготовлены из нержавеющей стали и выполнены в форме полос из сетки тканевого плетения. Такое выполнение нагревателей обеспечивает возможность установки подложки в форме ленты по отношению к ним с минимальным зазором. Температура по длине подложки за счет того, что нагреватели плоские и зазоры между ними и подложкой невелики, характеризуется высокой однородностью, что в свою очередь позволяет повысить стабильность технологических параметров устройства.

Кроме того, поскольку подложка расположена близко к нагревателям, мощность нагревателей невелика, а следовательно, эксплуатационные затраты также невелики.

Нагреватели должны быть изготовлены из нержавеющей стали, поскольку нержавеющая сталь обладает высокой химической инертностью и не взаимодействует с атмосферой, используемой в технологическом процессе (от восстановительной до окислительной), и обладает одновременно высокой стойкостью к окислению, т.е. не взаимодействует с напыляемым материалом. Кроме того, нержавеющая сталь обладает высокой прочностью и имеет высокое удельное сопротивление. Указанные свойства нержавеющей стали позволяют обеспечить минимально возможные габариты нагревателя, а следовательно, минимизировать тепловые потери.

В предлагаемом устройстве нагреватели выполнены в форме полос из сетки тканевого плетения. Такое выполнение нагревателей позволяет дополнительно повысить стабильность технологических параметров, поскольку сетка хорошо держит форму. Кроме того, проволока, из которой изготовлена металлическая сетка, калибрована, за счет чего изготовленные из нее нагревательные элементы имеют однородные электрические параметры по всей площади, что также позволяет обеспечить высокую стабильность технологических параметров устройства.

Каждый из нагревательных элементов соединен электрически с одной стороны с общей контактной панелью, жестко закрепленной в корпусе камеры осаждения, а с другой - с одной из изолированных друг от друга подпружиненных пластин блока контактов для того, чтобы компенсировать температурные деформации в процессе нагрева, так как зазор между подложкой и нагревателем предпочтительно иметь минимальный.

Наличие электрического изолятора между контактной панелью и блоком контактов со стороны, противоположной рабочей поверхности нагревателей, позволяет одновременно обеспечить электрическую изоляцию и жесткую фиксацию блока контактов, что также позволяет свести к минимуму влияние температурных деформаций в процессе работы устройства и повысить надежность его работы.

Экспериментально установлено, что ширина нагревательного элемента должна превышать ширину ленты в 1,1÷1,3 раза. Именно при таком соотношении размеров подложки и нагревательного элемента удается получить наиболее равномерное распределение температур в зоне напыления.

Также экспериментально установлено, что зазор между нагревательными элементами должен быть не более 0,2 ширины ленты. Именно при такой величине зазора обеспечивается высокая однородность температурного поля в рабочей зоне.

Именно за счет того, что в устройстве предлагаемой конструкции нагревательные элементы обладают высокой формоустойчивостью, и одновременно за счет соотношения размеров нагревательных элементов температурное поле однородно и тепловые потери низкие, достигается высокая стабильность технологических параметров и высокая надежность устройства.

При этом эксплуатационные затраты в процессе работы устройства минимальны за счет исключения необходимости постоянного контроля параметров, высокой надежности элементов устройства и малых энергетических затрат.

Для уменьшения утечек тепла целесообразно, чтобы между электрическим изолятором и нагревательными элементами был установлен теплоизолятор, что также позволит снизить эксплуатационные затраты при работе устройства.

В предпочтительном варианте выполнения устройства теплоизолятор изготовлен из пористой керамики и прилегает к нагревательным элементам, что снижает тепловые потери за счет излучения.

Между теплоизолятором из пористой керамики и электрическим изолятором может быть установлен блок отражательных экранов, что позволяет уменьшить тепловые потери за счет теплопроводности.

Предлагаемое техническое решение поясняется чертежами.

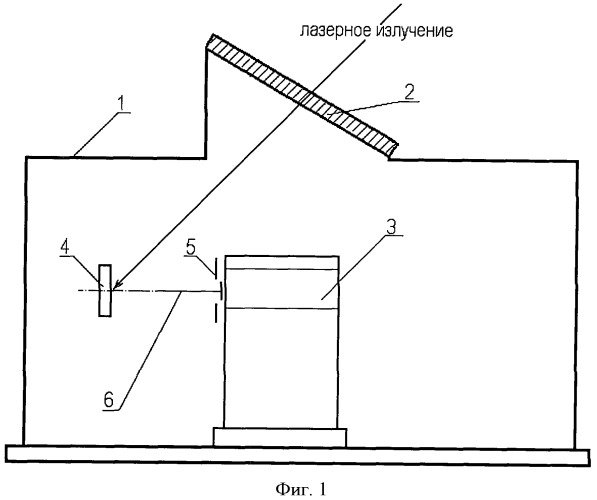

ФИГ.1 - Блок-схема устройства для высокотемпературного осаждения сверхпроводящих слоев.

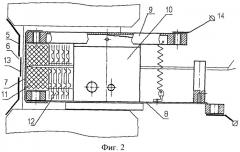

ФИГ.2 - Нагреватель подложки (вид сбоку).

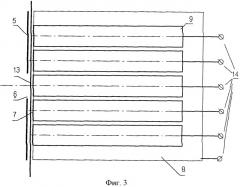

ФИГ.3 - Нагреватель подложки (вид сверху).

Предлагаемое устройство для высокотемпературного осаждения сверхпроводящих слоев содержит камеру осаждения 1 с окном для ввода лазерного излучения 2, нагреватель подложки 3, мишень 4, которая выполнена из материала, предназначенного для распыления и осаждения сверхпроводящего слоя, и диафрагму 5 с отверстием 6.

Нагреватель подложки содержит нагревательные элементы 7, каждый из которых соединен электрически с одной стороны с общей контактной панелью 8, жестко закрепленной в корпусе, изолированные друг от друга подпружиненные пластины 9 блока контактов, электрический изолятор 10, а также теплоизолятор 11 и блок отражательных пластин 12. Подложка в форме ленты 13 расположена между диафрагмой и нагревателями. Для подачи на нагреватели напряжения предусмотрены контактные клеммы 14.

Устройство работает следующим образом.

Подложку в форме ленты закрепляют на катушке устройства для перемещения подложки. Ленту пропускают в зазор между диафрагмой 5 с отверстием 6 и нагревательными элементами 7.

Второй конец ленты закрепляют на второй катушке устройства для перемещения подложки. На нагревательные элементы 7 через контактные клеммы 14 подается напряжение. Катушки вращаются, и лента перемещается вдоль нагревательных элементов 7. Мишень 4 облучается лазерным излучением. Материал мишени испаряется и через отверстие 6 диафрагмы 5 осаждается на подложку в форме ленты.

Была изготовлена экспериментальная установка осаждения высокотемпературного осаждения сверхпроводящих высокотемпературных слоев. В камере осаждения устройства были установлены устройство перемещения подложки, мишень и блок нагревателей, включающий пять нагревательных элементов. Нагревательные элементы были изготовлены из стали 12X18H10T и выполнены в форме полос из сетки тканевого плетения №08. Ширина каждого нагревательного элемента составляла 12 мм, длина - 35 мм. Величина зазоров между нагревательными элементами составляла 2 мм. Каждый из нагревательных элементов был соединен с одной стороны с общей контактной панелью 2, жестко закрепленной в корпусе блока нагревателей 3, а с другой с одной из изолированных друг от друга подпружиненных пластин 4. Между контактной панелью 2 и подпружиненными пластинами 4 был установлен керамический изолятор, выполненный из микалекса. Между электрическим изолятором 5 и нагревательными элементами 7 был установлен пористый теплоизолятор 6, выполненный из вспененного кварца. Между теплоизолятором 6 и электрическим изолятором 5 было установлено шесть отражательных пластин из стали 12X18H10T толщиной 0,1 мм.

Установка была опробована для нанесения буферного слоя, состоящего из СеO2 Покрытие осаждали на подложку в форме ленты, изготовленной из W-Ni, шириной 10 мм, толщиной 1 мм и длиной 1 м. Мишень, изготовленную из CeO2, облучали эксимерным лазером с длиной волны 248 нм. Температура каждого из нагревательных элементов контролировалась термопарами и составляла в направлении перемещения ленты соответственно 750, 800, 800, 800, 750°C. Был нанесен слой CeO2 толщиной 100 нм. Длина участка, покрытого нанесенным слоем, составляла 100 мм. В процессе работы температура каждого элемента стабилизировалась на уровне ±1°C. После проведения процесса осаждения размеры и форма нагревательных элементов не были нарушены. Энергозатраты составили 0,6 кВт·час.

1. Устройство для высокотемпературного осаждения сверхпроводящих слоев на подложках в форме ленты, состоящее из камеры осаждения с окном для ввода лазерного излучения, нагревателя подложки, включающего, по крайней мере, три нагревательных элемента, устройства для перемещения ленты вдоль нагревателя подложки, мишени, выполненной из материала, предназначенного для распыления и осаждения сверхпроводящего слоя, а также диафрагмы с отверстием, расположенным между мишенью и нагревателем подложки, отличающееся тем, что нагревательные элементы изготовлены из нержавеющей стали и выполнены в форме полос из сетки тканевого плетения, каждый из нагревательных элементов соединен электрически с одной стороны с общей контактной панелью, жестко закрепленной в корпусе камеры осаждения, а с другой стороны с одной из изолированных друг от друга подпружиненных пластин блока контактов, между контактной панелью и блоком контактов со стороны, противоположной рабочей поверхности нагревательных элементов, установлен электрический изолятор, при этом ширина нагревательного элемента превышает ширину ленты в 1,1÷1,3 раза, а зазор между нагревательными элементами не более 0,2 ширины ленты.

2. Устройство по п.1, отличающееся тем, что оно дополнительно содержит теплоизолятор, установленный между электрическим изолятором и нагревательными элементами.

3. Устройство по п.2, отличающееся тем, что теплоизолятор выполнен из пористой керамики и прилегает к нагревательным элементам.

4. Устройство по п.3, отличающееся тем, что между теплоизолятором из пористой керамики и электрическим изолятором установлен блок отражательных экранов.