Реактор термоокислительного пиролиза углеводородов

Иллюстрации

Показать всеРеферат

244305

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сома Совотокик

Социалиотичеокик

Реопублик

Зависимое от авт. свидетельства №

Кл. 12o, 2 01

Заявлено 23.XII.1965 (Эй 1044489/23-26) с присоединением заявки №

Приоритет

Опубликовано 28 т .1969. Бюллетень № 18

Дата опубликования описания 10.Х.1969

МПК В 01j

Комитет оо делам изобретений и открытий ори Совете Миииотрое

СССР

УДК 66.048: 002.5

66.09.148.3 (088.8) В. Ф. Попов и И. П. Кушнаренко филиал Государственного научно-исследовательского института азотной промышленности и продуктов органического синтеза

РЕАКТОР ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗА

УГЛЕВОДОРОДОВ

Изобретение относится к QTpBlcJIH химической IIpoMbIIIIIJIGHHolcTH и к |способу термической лереработии углеводородов. Оно может быть использо вано, налример, в производстве ацетилена из,при родного газа.

Известны реакторы термоокислител ьното пиролиза углеводородов, состоящие из группы смесителей, распределительных решеток, горелочной плиты, реакционного,канала и закалочного устройства.

Предлагаемый реактор может работать как при атмосферном, так и повььшенном давлении. Для получения реакционной смеси при повышенных темлературах подогрева исходных компонентов и при повышенном давлении в реакторе вместо одного общего смесителя с диффузором используется групла струйных компрессоров, которые о беспечивают полное смешение и выравнивание концентра ций Hicxo bIx компонентов»за время порядка 10 4 сек, т, е. в о MIHoro раз меньшее периода индукции. Это предотвращает самовоспламенение смеси в смесительных камерах компрессоров, Нижние участки компрессоров,выполнены B форме диффузоров, Вмонтированных в горелочную плиту и охлаждаемых водой. Чтобы обеспечить устойчивое горение смеси,в начале реакционного канала, наряду с кислородной используется также и вихревая стабилизация пламени.

Авторы изобретения

Заявитель Северодонецкий и проектного

Канал выполнен в форме конфузора и снабжен специальным устройством для формирования жидкостной пленки в поле центробежных сил, что предотвращает сажеотложения

5 на внутренней поверхности реакционного канала и выравнивает профиль скоростей газового потока. Такое устройство может работать на затрязненных жидкостях и обеспечивает надежную работу реактора при разли ч10 ных режимах.

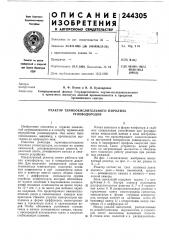

Hia фиг. 1 схематически, изображен описываемый реактор; на фиг. 2 — то же, разрез iIIO

А — А.

Реактор состоит;из трех основных узлов:

15 верхнего узла — блока смесителей, среднего — реакционного канала и нижнего — закалочной камеры.

Блок смесителей содержит корпус 1 с патрубками 2 — 5. Внутри корпуса размещены

20 распределительные решетки б, 7 и 8 горелочная плита 9. В распределительные решетки и горелочную плиту вмонтированы смесители, выполненные в форме струйных компрессоров, которые состоят из активных сопел 10, 25 прием HbIx камер 11 с отверсгиями, камер смешения 12 и диффузоров 13.

Между рядами смесителей, раополагаемых по концентрическим окружностям, в горелочной плите выполнены кольцевые полости, 30 В стенки этих полостей и в распределитель244305

20 ную решетку 8 вмонтированы трубки 14. Сверху корпус 1 закрыт крышкой 15 с патрубком 1б.

Реакционный канал 17, выполненный в форме конфузора, соединен с блоком смесителей.

В верхней части канал. имеет устройство для формиров авия защитной пленки, содержащее патрубки 18, коллектор 19, кольцевую камеру

20 и тангенциальные в воды 21.

Закалочная камера состоит из корпуса 22, снабженного патру|бками 28, 24 и 25, коллектором 2б с форсу нками 27 и трубкой 28 для ввода за пального устройства.

Работает реактор следующим о бравом. Поток углеводородных газов под давлением через патрубок 16, сопла 10 и .приемные камеры 11 поступает в камеры смешения 12.

В этих камерах углеводородные газы смешиваются с кислородом, который эжектируется сюда через патрубок 5 и отверстия в приемных камерах. Из камер омешения 12 газовые потоки поступают в диффузоры 18, тде оконча тельно завершается процеос смешения, В каждом из смесителей скорость газового потока значительно превышает скорость распространения пламени, а время смешения оказывается в сотни раз меньше периода индукции. Такие условия полностью исключают возможность обратного проскока .пламени и само воспламенения смеси в смесителях.

Горелочная плита 9 и диффузоры 18 охлаждаются водой, которая поступает в блок смесителей через патрубак 8 и удаляется через патру бо к 4. Воспламенение газовой смеси осуществляется на .входе в реакционный канал

17, где скороспи потоков резко снижаются.

Для Оредотвращения отрыва пламени от горело чной плиты 9 при повышенных нагрузках, в плите выполнены кольцевые полости, куда через патрубок 2 и ряд трубок 14 вводится стабилизирующий кислород. Наличие полостей приводит к созданию рециркуляционных потоков в верхней части реак|ционного канала, которые обеспечивают постоянный воз врат о пределенного количества тепла и корням вытекающих из ди ффузоров струй. На выходе из реакционного канала 17 образовавшиеся газы пиролиза подвергаются резкому охлаждению (закалке) до температуры 80 — 90 С путем впрыска жидкости через форсунки 27.

Охлажденные газы пиролиза удаляются из

50 за калочной камеры через паврубок 28, а жид,кость с частичками сажи — через патрубок 24.

Для образования защитной пленки B кольцевую камеру через,патрубки 18, коллектор

19 и тангенциальные вводы 21 поступает специальная жидкость ил и вода, которой сообщается вращательное даижение. Под действием центробежной силы на внутренней поверхности реакционного канала образуется вращающаяся жидкостная пленка, устойчивость которой обеспечивается путем выполнения канала в форме конфузора.

Таимая форма канала, кроме того, способствует выравниванию профиля скоростей потомака газов пиролиза по сечению реакционного, канала и снижению величины пульсаций перед закал кой. Для первоначально го запуска реактора,используется запальное устройство, которое вводится в реакционный канал через трубку 28.

Предмет изобретения

1. Реактор термоокислительного пиролиза угле водородов, состоящий из группы смесителей, распределительных решеток, горелочной плиты, реаиционното канала и за калочного устройства, отличающийся тем, что, с целью смешения исходных;компонентов при температурах подогрева свьшпе 500 С и осуществления процесса пиролиза под давлением, смесители выполнены в форме струйных ком прессоров, нижняя часть которых .снабжена диффу зором, охлаждаемым водой, и соединенных распределительными решетками и горелочной плитой в один блок.

2. Реактор по п. 1, отличающийся тем, что, с целью обеспечения устойчивого воспламенения газо вой смеси,на выходе,HB диф|фузоров смесителей, горелочная плита снабжена коль.цевыми полостями, в стенки которых вмонтированы трубки для ввода стабилизирующего кислорода.

3. Реактор .по п. 2, отличающийся тем, что, с целью предотвращения отложений сажи на внутренней поверхности реакционного канала и,выравнивания профиля скоростей газового потока, канал выполнен в форме конфузора, верхняя часть которого снабжена кольцевой камерой с рядом танген циальных вводов для жидкости, 244305

А-А Риг. Z

Составитель H. Лебедева

Техред Т. П. Курилко

Редактор Г. Гуськова

Корректор Г. П. Шильман

Типография, пр, Сапунова, 2

Заказ 2513/1 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4