Изготовление табачного стержня с продолжающейся через него цилиндрической трубкой

Иллюстрации

Показать всеСпособ изготовления сигарет включает подачу трубок в устройство для изготовления табачного стержня из питателя, подачу табака в устройство через камеру с восходящим потоком, расположенную под пористыми лентами. На каждой пористой ленте образуют табачный столбик. Под табачные столбики подают бумагу, а табак размещают на перемещаемой бумаге и вокруг полой цилиндрической трубки. Табак обертывают в бумагу посредством гарнитуры с образованием полых обернутых табачных стрежней, содержащих трубку, проходящую через табачный стержень. Технический результат заключается в повышении качества табачного изделия за счет более эффективного создания полого прохода в табачном стержне. 4 з.п. ф-лы, 29 ил.

Реферат

Изобретение относится к способам изготовления сигарет и к устройствам для их осуществления, а более конкретно к изготовлению сигарет с центральной цилиндрической трубкой.

Известны устройства для изготовления сигарет, которые содержат питающую секцию с бункером, из которого подают табак, и стержнеобразующую секцию, в которой табак обертывают в бумагу. Пористую ленту, сквозь которую всасывают воздух, транспортируют на двух колесах, и табак подают к пористой ленте через камеру для подачи табака. При перемещении пористой ленты над камерой на пористой ленте формируется столбик табака. Столбик табака продвигается вместе с лентой и удерживается передней и задней направляющими. Кроме того, столбик табака пропускают через пару обрезающих дисков, где столбик обрезается до требуемого объема или веса. Затем обрезанный столбик табака проходит под левое колесо, где его отскабливают от ленты скребком. В это же время бумагу, подаваемую транспортирующей лентой, втягивают под столбик табака в секции устройства для формирования табачного стержня.

Скребок, плоский на входе и вогнутый на выходе, формует верх табачного столбика в цилиндрическую форму. В это же время бумагу и транспортирующую ленту под столбиком табака вводят в гарнитуру, поддерживающую транспортирующую ленту и бумагу. Когда столбик табака покидает скребок, он проходит под лапкой, поддерживающей цилиндрическую форму верха столбика табака. При продвижении столбика табака через область лапки транспортирующая лента и бумага под столбиком табака с помощью гарнитуры огибает столбик табака, чтобы придать нижней половине столбика табака цилиндрическую форму.

В этом месте столбик табака уже преобразован в табачный цилиндр. С помощью передних и задней направляющих и сгибателей, присоединенных к гарнитуре, осуществляют прижим транспортирущей ленты и удерживают бумагу плотно к табачному цилиндру. Когда табачный цилиндр покидает лапку, задний сгибатель заставляет ленту и бумагу огибать верх табачного цилиндра. Табачный цилиндр и бумага продолжают продвигаться дальше по гарнитуре, при этом наносят клей под передний край бумаги. Передний сгибатель затем загибает передний край бумаги на задний край бумаги, когда задний сгибатель высвобождает транспортирующую ленту.

До сих пор существует потребность в более эффективном способе создания полого прохода в табачном стержне и в способе изготовления табачного стержня с полой цилиндрической трубкой, продолжающейся через табачный стержень.

Настоящее изобретение предназначено для периодического введения и точного позиционирования объектов в табачном стержне, изготовленном устройством для производства табачных стержней, снабженном вакуумным транспортером для стержней, имеющим два (или более) путей.

В одном варианте выполнения настоящее изобретение предлагает способ изготовления сигарет, включающий выполнение колес конвейера так, чтобы позволить двум пористым лентам перемещаться параллельно друг другу, добавление задней направляющей, передней направляющей и центральной разделительной направляющей к конвейеру для формирования отдельного табачного столбика на каждой пористой ленте, подачу табака в камеры с восходящим потоком, расположенные под пористыми лентами во время перемещения этих лент, формирование табачных столбиков на каждой пористой ленте, обрезание табачных столбиков вращающимися обрезающими дисками для получения точного веса табака, перемещение обрезанных табачных столбиков вдоль пористых лент, пока табачные столбики ни достигнут ведущих колес, подачу бумаги под табачные столбики около ведущих колес и отделение избытка табака от пористой ленты с помощью скребка, размещение табака на перемещаемой бумаге и вокруг полой цилиндрической трубки, продвижение табака, трубки и бумаги в гарнитуру, придание табаку, трубке и бумаге цилиндрической формы, продвижение стержня цилиндрической формы через сгибатели и под аппликатором клея, который запечатывает бумагу, изготовление готового табачного стержня для разрезания и получения отдельных табачных стержней.

Другой вариант выполнения настоящего изобретения представляет собой способ изготовления сигарет, включающий отрезание трубки определенной длины и загрузку трубки в питатель, захват трубки с помощью вакуумного барабана и перемещение трубки вниз по вертикальным трубопроводам с помощью фрикционных лент, продвижение вперед отрезков трубки с помощью продвигающего колеса, которым транспортируют трубку, отделение трубки с помощью фрикционного колеса для создания интервалов, укладку трубки с согласованием с выступами на ленте и введение трубки в область гарнитуры и лапки.

Еще один вариант выполнения настоящего изобретения представляет собой способ изготовления сигарет, включающий подачу трубки отрезок за отрезком к вертикальному трубопроводу путем открывания и закрывания распределительной заслонки, приводимой в действие кулачком, перемещение трубки вниз к вертикальному трубопроводу с помощью вертикальных транспортирующих лент, пока трубка ни будет захвачена в питателе-держателе, захват трубки с помощью шарнирно установленного держателя трубки, расположенного на передающем барабане, опускание в гарнитуру и высвобождение трубки под выравнивающей лентой.

Еще один вариант выполнения настоящего изобретения представляет собой способ изготовления сигарет, включающий подачу трубки отрезок за отрезком к вертикальному трубопроводу путем открывания и закрывания распределительной заслонки, приводимой в действие кулачком, перемещение трубки вниз к вертикальным транспортирующим лентам, пока она не ляжет на опоры для поддержки трубки в требуемом положении, или в наклоненном положении, по направлению к гарнитуре, перемещение трубки в горизонтальном направлении, в направлении потока табака, с помощью горизонтального толкателя и захват трубки выравнивающей лентой.

Еще один вариант выполнения настоящего изобретения представляет собой способ изготовления сигарет, включающий захват трубки из питателя с помощью вакуумного барабана, передачу трубки к размещающему барабану с вакуумным или механическим удерживающим механизмом, поворот держателя трубки размещающего барабана, по меньшей мере, на 90° в горизонтальной плоскости и, по меньшей мере, на 180° в вертикальной плоскости и размещение заглушки под выравнивающей синхронизированной лентой внутри гарнитуры.

Еще один вариант выполнения настоящего изобретения представляет собой способ изготовления сигарет, включающий захват трубки из питателя вакуумным барабаном, перемещение трубки, по меньшей мере, на 180° в вертикальной плоскости и перемещение вниз к вертикальному трубопроводу сжатым воздухом, пока она не будет уложена на опоры для поддержки трубки в требуемом положении или наклонена к гарнитуре и перемещение трубки в горизонтальном направлении к потоку табака посредством горизонтального толкателя, пока она не будет захвачена выравнивающей синхронизированной лентой.

Изобретение ниже описано более подробно со ссылкой на чертежи, на которых:

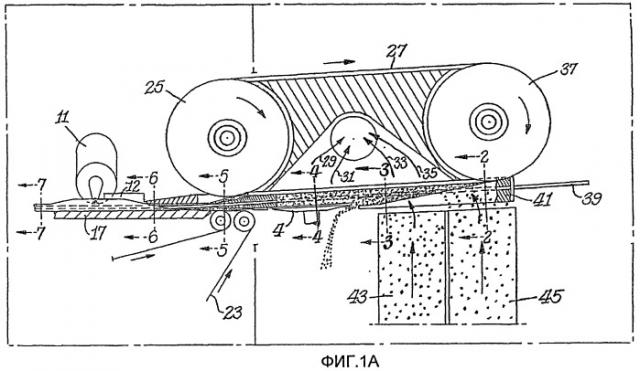

Фиг.1A - примерный вариант выполнения настоящего изобретения,

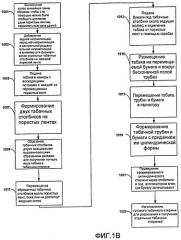

Фиг.1B - блок-схема способа по изобретению,

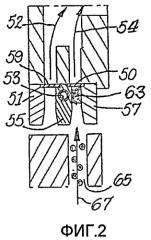

Фиг.2 - схема подачи табака правым восходящим потоком,

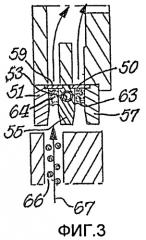

Фиг.3 - схема подачи табака левым восходящим потоком,

Фиг.4 - вариант с обрезанием табачных столбиков,

Фиг.5 - вариант с использованием колеса,

Фиг.6 - табачный стержень с центральной оправкой,

Фиг.7 - готовый табачный стержень с центральной оправкой,

Фиг.8 - вариант выполнения готового табачного стержня с полой сердцевиной, в котором трубка проходит от одного конца табачного стержня до другого ее конца,

Фиг.9 - примерный вариант выполнения готового табачного стержня с полой сердцевиной, в котором оба конца трубки закрыты сгибанием,

Фиг.10 - схема варианта выполнения способа, в котором полые трубки заданной длины периодически подают в машину для изготовления сигарет питающим барабаном,

Фиг.11 - табачный стержень двойной длины с трубками внутри него, разнесенными от концов табачного стержня двойной длины,

Фиг.12 - табачный стержень, разрезанный пополам,

Фиг.13 - дополнительные детали варианта способа по изобретению,

Фиг.14A - примерный вариант выполнения альтернативного устройства по изобретению для периодической подачи полых трубок заданной длины в машину для формирования табачного стержня,

Фиг.14B - блок-схема варианта способа, осуществляемого на альтернативном варианте выполнения устройства по Фиг.14A,

Фиг.15 - дополнительные подробности варианта способа по изобретению,

Фиг.16 - дополнительные детали варианта способа по изобретению,

Фиг.17A - еще один вариант выполнения изобретения,

Фиг.17B - примерная блок-схема способа по изобретению,

Фиг.17C - другая примерная блок-схема способа по изобретению,

Фиг.17D - еще одна примерная блок-схема способа по изобретению,

Фиг.18 - распределительная заслонка, управляемая кулачком,

Фиг.19 - увеличенная деталь Фиг.18,

Фиг.20 - схема укладки трубок с выравниванием,

Фиг.21 - сечение 21-21 на Фиг.20,

Фиг.22 - схематический вид устройства для укладки трубки с вакуумным барабаном и горизонтальным толкающим кулачком,

Фиг.23 - толкающий кулачок,

Фиг.24 - механизм звездочки или ленты в увеличенном масштабе,

Фиг.25 - схематический вид устройства для укладки трубок с вакуумным барабаном и размещающим барабаном.

На Фиг.1-9 показана бесконечная полая трубка, которую подают в машину для формирования табачного стержня, где табак располагают вокруг трубки. Конкретно, на Фиг.1A показан вариант выполнения способа по изобретению, в котором осуществляют процесс, называемый «дорнированием», при котором используют оправку. На Фиг.1 стержень 39 добавлен к концу центральной направляющей 41. Стержень 39 продолжается в поток табака между лапкой 12 и гарнитурой 17. Стержень 39 служит в качестве оправки, вокруг которой табак протекает между лапкой 12 и гарнитурой 17. Кроме того, табак собирается вокруг стержня/оправки 39 и формуется в цилиндрическую форму с помощью гарнитуры 17 и лапки 12. Стержень/оправка 39 обычно сплошной и имеет цилиндрическую форму. При покидании табаком стержня/оправки 39 в табачном цилиндре остается канал.

Устройство на Фиг.1A, также содержит центральную направляющую 41, заднюю направляющую 50 и переднюю направляющую 48, которыми охвачены обрезанные табачные столбики 51, 52. Пористые ленты 27, 28 расположены под колесом 25. На Фиг.1A также показаны стержень/оправка 39, бумага 23 и пористые транспортирующие ленты 27, 28 на колесах 25, 37.

Кроме того, на Фиг.1A показаны: аппликатор 11 клея, сгибатели и вращаемый обрезающий диск 4. Кроме того, на Фиг.1A показаны потоки подаваемого табака, подающие камеры с восходящими потоками - правая 45 и левая 43, и пористые ленты 27, 28, через которые могут проходить потоки воздуха, показанные стрелками 29, 31, 33 и 35. Сечения с 2-2 по 7-7 на Фиг.1A подробно показаны на Фиг.2-7 соответственно и дополнительно пояснены ниже.

На Фиг.1B представлен примерный способ осуществляемого с использованием варианта выполнения устройства, показанного на Фиг.1A. Как показано на Фиг.1B, этап 1001 заключается в выполнении ведущих колес конвейерного устройства так, чтобы две пористые ленты перемещались параллельно друг другу. Этап 1003 заключается в добавлении задней направляющей, передней направляющей и центральной разделительной направляющей в конвейер для формирования отдельных табачных столбиков на каждой пористой ленте. На этапе 1005 подают табак в камеры с восходящими потоками для каждой из пористых лент. На этапе 1007 на пористых лентах формируют два табачных столбика. На этапе 1009 обрезают табачные столбики двумя вращаемыми обрезающими дисками для обеспечения точного веса табака в табачном стержне. На этапе 1011 производят перемещение обрезанных табачных столбиков вдоль пористых лент, пока они не достигнут ведущих колес. Этап 1013 заключается в подаче бумаги под табачные столбики у ведущих колес и отделении табака от пористых лент с помощью скребка. Этап 1015 заключается в размещении табака на перемещаемой бумаге и вокруг бесконечной полой трубки. На этапе 1017 табак, трубку и бумагу вводят в гарнитуру. Этап 1019 включает формирование табачной трубки и бумаги с приданием им цилиндрической формы. На этапе 1021 сформированный цилиндрический стержень проводят через сгибатели и под аппликатором клея, где бумагу запечатывают. На этапе 1023 завершают изготовление табачного стержня, подготовленного к разрезанию на отдельные табачные стержни.

На Фиг.2 и 3 показан поток 67 подаваемого табака и подводящие камеры для правого восходящего потока 65 и левого восходящего потока 66 соответственно. Передняя направляющая 51, центральная направляющая 55 и задняя направляющая 57 охватывают табачные столбики 63, 64. Кроме того, полый канал 53 проходит через центральную направляющую. Пористые ленты 27, 28 расположены снизу вакуумных камер 50, 59, сквозь ленты проходят потоки воздуха 52, 54, показанные стрелками.

На Фиг.4 способ показан в том месте, где табачные столбики 63, 64 обрезают. Поток табака 73 и потоки воздуха 52, 54 показаны стрелками. Передняя направляющая 51, центральная направляющая 55 и задняя направляющая 57 охватывают табачные столбики 63, 64. Пористые ленты 52, 54 расположены снизу вакуумных камер 50, 59, сквозь ленты проходят потоки воздуха 52, 54, как показано стрелками. На Фиг.4 также показаны передний диск 60 и задний диск 58.

На Фиг.5 показан настоящий вариант выполнения изобретения, в котором используют колесо 25. Кроме того, на Фиг.5 показаны передняя направляющая 51, центральная направляющая 55 с полым каналом 53 и задняя направляющая 57, охватывающие обрезанные табачные столбики 63, 64. Пористые ленты 27, 28 расположены под колесом 25. На Фиг.5 также показаны центральная направляющая-оправка 72, бумага 62 и пористые транспортирующие ленты 27, 28, каждая из которых расположена под колесом 25.

На Фиг.6 показан табачный стержень 82 с полой центральной оправкой 91. В частности, на Фиг.6 показаны передний сгибатель 79, задний сгибатель 87, лежащие сверху на гарнитуре 89. На Фиг.6 также показаны бумага 81, лапка 83, транспортирующая лента 85, которые (все) расположены в гарнитуре 89.

На Фиг.7 показан табачный стержень 82 с полой центральной оправкой 91. В частности, на Фиг.7 показаны передний сгибатель 79, задний сгибатель 87, лежащие сверху на гарнитуре 89, и транспортирующая лента 85 с запечатанным табачным стержнем 82, расположенным внутри гарнитуры 89.

На Фиг.8 показан примерный вариант выполнения готового табачного стержня с полой сердцевиной, в котором трубка проходит от одного конца табачного стержня до другого его конца. В частности, на Фиг.8 показан табачный стержень с полой сердцевиной, содержащий бумагу 93, внутреннюю полую трубку 95 и табачные области 97 без плотных концов.

На Фиг.9 показан примерный вариант выполнения готового табачного стержня с полой сердцевиной без плотных концов. В частности, на Фиг.9 показан табачный стержень с полой сердцевиной, содержащий бумагу 93, внутреннюю полую трубку 95 и табачные области 97, причем противоположные концы внутренней полой трубки 95 закрыты обжатием.

На Фиг.10 показан альтернативный вариант выполнения, в котором полые трубки заданной длины периодически подают в табачную машину подающим барабаном. В частности, в этом варианте выполнения устройство содержит барабан 149 для подачи вставок и питатель 151 вставок, подающие их к устройству для изготовления запечатанного табачного стержня 115. Устройство в этом варианте выполнения содержит направляющую 139 для приема вставки, направляющую 155 для транспортера с выступами, вакуумный (присасывающий) конвейер 153 для транспортирования стержней, дополнительно содержащий гибкий транспортер с выступами, двойные колеса 125 для транспортера с выступами, двойные колеса 137, пористые ленты 127, левую камеру 143 с восходящим потоком, правую камеру 145 с восходящим потоком, вакуумную камеру с воздушным потоком 129, 131, 133, 135, транспортирующую ленту 119, переднюю направляющую, секционную центральную направляющую и заднюю направляющую, гарнитуру 117, сгибатели 113, аппликатор клея, бумагу 123 и обрезающий диск.

Двойные колеса 125 (см. Фиг.10) для гибкого транспортера с выступами содержат дополнительное колесо, посредством которого приводится этот транспортер. Объекты («вставки»), подлежащие введению в устройство, подаются питающей системой, содержащей барабан 149 для подачи вставок и питатель (бункер) 151 для подачи вставок. В альтернативном варианте можно также использовать и другие типы хорошо известных средств подачи. На Фиг.13 дополнительно показано более подробно устройство по изобретению. В частности, на Фиг.13 показан питатель 169 для подачи вставок, вставки 167, направляющая 171 для гибкого транспортера с выступами, гибкий транспортер 173, выступы 175, барабан 177 для подачи вставок и вставляемый объект (вставка) 179.

Как показано на Фиг.11, данный вариант позволяет изготавливать табачный стержень двойной длины с объектами, вставленными в него с интервалом. Табачный стержень содержит бумагу 161, табачные области 163 и вставленный объект 165, который может быть полой цилиндрической трубкой или подобным объектом.

Кроме того, в данном варианте выполнения отдельные трубки могут быть расположены на расстоянии друг от друга и при разрезании табачного стержня на стержни двойной длины трубки отстоят внутрь от концов табачного стержня. При разрезании пополам двойного стержня каждый полученный табачный стержень имеет вид, показанный на Фиг.12. В частности, на Фиг.12 показан табачный стержень, содержащий бумагу 161, табачные области 163 и вставленный объект, например, в виде полой трубки 165 или подобного объекта.

На Фиг.14-16 показано альтернативное устройство для периодической подачи полых трубок заданной длины в устройство для изготовления табачного стержня. В частности, на Фиг.14A показано устройство, содержащее колесо и ленту 193 для подачи трубок, сгибатели 195, гарнитуру, лапку 197, выравнивающую ленту, вакуумный конвейер для транспортирования стержней, содержащий два ремня, фрикционное колесо для создания интервалов, втулку, средство 189 подачи бумаги для табачных стержней и бумагу 191. Кроме того, устройство, показанное на Фиг.14A, дополнительно содержит бункер 201 с табаком, ведущее колесо 203, питатель 205, подающий барабан 207, транспортирующую ленту 209 и горизонтальный толкатель.

В рассмотренном выше варианте выполнения трубку разрезают на отрезки определенной длины и загружают в питатель 205, их захватывают вакуумным барабаном и перемещают вниз по вертикальному трубопроводу с помощью фрикционных транспортирующих лент 209. В нижней части питатель 205 содержит лотковую направляющую и горизонтальный толкатель, которым толкают вперед отрезки трубки под ведущее колесо 203, с помощью которого их транспортируют через бункер 201 с табаком к вакуумному (присасывающему) конвейеру для транспортирования стержней, содержащему два ремня. Далее вниз по потоку трубки отодвигают друг от друга (например, путем образования интервалов между отдельными трубками) с помощью фрикционного колеса для создания интервалов. В этом месте скорость трубки немного превышает скорость конвейера для транспортирования стержней, что позволяет их укладывать в согласовании с выступами на ленте до введения в области гарнитуры и лапки 197.

На Фиг.14В представлен примерный вариант выполнения изобретения. На этапе 1401 производят разрезание трубки на отрезки определенной длины и загрузку трубок в питатель. На этапе 1403 трубки захватывают вакуумным барабаном и перемещают вниз по вертикальному трубопроводу с помощью фрикционных лент. На этапе 1405 отрезки трубки толкают вперед продвигающим барабаном для их транспортирования. На этапе 1407 трубки отделяют друг от друга с помощью фрикционного колеса для создания интервалов. На этапе 1409 трубки укладывают в согласовании с выступами на ленте, а на этапе 1411 вводят трубки в область гарнитуры и лапки.

На Фиг.15 представлено сечение присасывающего конвейера для транспортирования стержней, содержащего два ремня, и фрикционное колесо для создания интервалов, см. на Фиг.14. В частности, на Фиг.15 показаны колесо 181 для создания интервалов, ленты 183, трубка 185 и табак 187. На Фиг.16 показан вид выравнивающей ленты 199 в увеличенном масштабе, см. Фиг.14.

Еще один вариант выполнения настоящего изобретения представлен на Фиг.17-23, в этом варианте выполнения трубки дискретной длины вводят в частично сформированный табачный стержень, после чего трубку окружают табаком в гарнитуре. В частности, на Фиг.17A показано устройство, содержащее питатель 213, вертикальные транспортирующие ленты 215, 217, передающий барабан 233, поворотный держатель 235, по меньшей мере, с одним из вакуумных и механических удерживающих средств, гарнитуру 237, первую трубку 239, вторую трубку 243 и выравнивающую ленту 241.

В варианте выполнения, представленном на Фиг.17A, жесткую трубку неправильной формы малого диаметра (наружный диаметр которой составляет 3-4 мм) подают в гарнитуру машины для изготовления табачного стержня для производства сигарет с полым цилиндрическим табачным стержнем. Настоящее изобретение предоставляет четыре возможных способа подачи предварительно разрезанной на отрезки трубки из питателя в гарнитуру. Эти четыре способа пояснены в следующих разделах описания изобретения.

На Фиг.17B показан первый примерный способ. В частности, этап 1701 заключается в подаче (отрезков) трубок друг за другом в вертикальный трубопровод путем открывания и закрывания распределительной заслонки, перемещаемой с помощью кулачка. Этап 1703 заключается в перемещении трубки вниз к вертикальному трубопроводу с помощью вертикальных транспортирующих лент, пока трубка ни будет захвачена в держателе питателя. Этап 1705 заключается в захвате трубки с помощью шарнирно установленного держателя трубки, расположенного на передающем барабане. Этап 1707 заключается в опускании трубки в гарнитуру, а этап 1709 заключается в высвобождении трубки под выравнивающей синхронизированной лентой.

На Фиг.17C показан другой примерный способ. В частности, этап 1711 заключается в подаче (отрезков) трубок друг за другом в вертикальный трубопровод путем открывания и закрывания распределительной заслонки, перемещаемой с помощью кулачка. На этапе 1713 производят перемещение трубки вниз к вертикальным транспортирующим лентам, пока она не будет уложена на опоры для поддержки трубки в требуемом положении, или наклонена к гарнитуре. Этап 1715 заключается в перемещении (толкании) трубки в горизонтальном направлении, в направлении потока табака, с помощью горизонтального толкателя, а на этапе 1717 производят захват трубки выравнивающей лентой.

На Фиг.17D показан еще один примерный способ этого варианта выполнения. В частности, этап 1721 заключается в захвате трубки из питателя с помощью вакуумного барабана. Этап 1723 заключается в передаче трубки к размещающему барабану с вакуумным или механическим удерживающим механизмом. Далее этап 1725 заключается в повороте держателя трубки размещающего барабана, по меньшей мере, на 90° в горизонтальной плоскости и, по меньшей мере, на 180° в вертикальной плоскости, а на этап 1727 производят размещение заглушки под выравнивающей лентой внутри гарнитуры.

Четвертый примерный способ включает (1) захват трубки из питателя с помощью вакуумного барабана, (2) перенос трубки, по меньшей мере, на 180° в вертикальной плоскости и перемещение вниз к вертикальному трубопроводу с помощью сжатого воздуха, пока она не будет уложена на опоры для поддержки трубки в требуемом положении, или наклонена к гарнитуре, и (3) толкание трубки в горизонтальном направлении к потоку табака посредством горизонтального толкателя, пока она ни будет захвачена транспортирующей лентой, синхронизированной с толкателем.

На Фиг.18 показан кулачковый распределительный механизм. В частности, на Фиг.18 показаны кулачок 219, питатель 221, разделительная заслонка 223 и вертикальная транспортирующая лента 225, соединенная с вакуумным устройством. На Фиг.19 показана увеличенная деталь Фиг.18. В частности, на Фиг.19 показан вертикальный выход 227 питающей емкости, кончик 229 держателя трубки и вакуумный канал 231, сообщенный с вакуумным устройством.

На Фиг.20 показано устройство для размещения и выравнивания трубок. В частности, на Фиг.20 показаны транспортирующая лента 245, питатель 249, опоры 255 для позиционирования трубок, распределительный механизм 253 и горизонтальный толкатель 251. На Фиг.21 представлено сечение на Фиг.20, показывающее питатель 257, разделительную заслонку 259, трубки 265, управляющий кулачок и гарнитуру 261.

На Фиг.22 показано схематически устройство для укладки трубки, содержащее вакуумный барабан и горизонтальный толкатель. В частности, на Фиг.22 показано устройство, содержащее транспортирующую ленту 245, питатель 249, опоры 271 для поддерживания трубки в требуемом положении и подающий вакуумный барабан 273. На Фиг.23 показан кулачковый толкатель, содержащий питатель 275, бракованные изделия 279, вакуумный кулачок со сжатым воздухом 277 и по меньшей мере что-либо одно из звездочки или ленты 281, синхронизированной для перемещения трубки в горизонтальном направлении. Более конкретно, на Фиг.24 показана в увеличенном масштабе упомянутая звездочка, а именно звездочка 267 и трубка 265, лежащая на двух позиционирующих местах на дне канала перед местом, откуда трубку толкают в гарнитуру.

На Фиг.25 показано устройство для размещения трубок (в гарнитуре), содержащее вакуумный барабан и размещающий барабан. В частности, на Фиг.25 показаны питатель 287, трубки 289, вакуумный барабан 285, размещающий барабан 283, держатель 291 трубки и гарнитура 293.

В приведенном выше описании показано и описано настоящее изобретение. Дополнительно в описании показаны и описаны только предпочтительные варианты выполнения изобретения, но, как упомянуто выше, следует понимать, что изобретение можно использовать в различных других комбинациях, модификациях и вариантах выполнения окружающей обстановки, и его можно изменять или модифицировать согласно концепции изобретения, раскрытой в настоящем описании, в соответствии с упомянутыми выше принципами и/или с учетом опыта или знаний специалиста в данной области. Варианты выполнения, описанные выше, дополнительно предназначены для пояснения наилучших известных способов осуществления изобретения и для обеспечения возможности другим специалистам в данной области использования изобретения в тех или других вариантах выполнения и с различными модификациями, требующимися при конкретных применениях изобретения. Соответственно, описание не предназначено для ограничения формулы изобретения формами или применениями, рассмотренными в данном описании. Таким образом, прилагаемая формула изобретения должна рассматриваться как охватывающая альтернативные варианты выполнения.

1. Способ изготовления сигарет, включающий:- выполнение колес конвейера таким образом, чтобы обеспечить возможность движения двух пористых лент параллельно одна другой,- добавление задней направляющей, передней направляющей и центральной разделительной направляющей в конвейер для формирования отдельного табачного столбика на каждой пористой ленте,- подачу табака в камеры с восходящими потоками, расположенные под пористыми лентами, при перемещении лент,- образование табачных столбиков на каждой из пористых лент,- обрезание табачных столбиков вращаемыми выравнивающими обрезанием дисками и получение точного веса табака,- перемещение обрезанных табачных столбиков вдоль пористых лент, пока табачные столбики не достигают ведущих колес,- подачу бумаги под табачные столбики около ведущих колес и отделение избытка табака от пористой ленты с помощью скребка,- размещение табака на перемещаемой бумаге и вокруг полой цилиндрической трубки,- подачу табака, трубки и бумаги в гарнитуру,- формование табака, трубки и бумаги в цилиндрическую форму,- перемещение стержня цилиндрической формы через сгибатели и мимо аппликатора клея, который запечатывает бумагу, и- изготовление готового табачного стержня для разрезания на отдельные табачные стержни.

2. Способ по п.1, в котором указанную полую цилиндрическую трубку обеспечивают путем:- отрезания трубки определенной длины и загрузки трубки в питатель,- захвата трубки с помощью вакуумного барабана и перемещения трубки вниз по вертикальным трубопроводам с помощью фрикционных лент,- продвижения вперед трубки с помощью продвигающего колеса, которое транспортирует трубку,- отделения трубки с помощью фрикционного колеса для создания интервалов,- укладки трубки в согласовании с выступами ленты, и- введения трубки в область гарнитуры и лапки.

3. Способ по п.2, включающий:- подачу трубок друг за другом к вертикальному трубопроводу путем открывания и закрывания распределительной заслонки, перемещаемой с помощью кулачка,- перемещение трубки вниз к вертикальному трубопроводу с помощью вертикальных транспортирующих лент, пока трубка не будет захвачена питателем-держателем,- захват трубки с помощью шарнирно установленного держателя трубки, расположенного на передающем барабане, и опускание в гарнитуру, и- высвобождение трубки под выравнивающей лентой.

4. Способ по п.2, включающий:- подачу трубок друг за другом к вертикальному трубопроводу путем открывания и закрывания распределительной заслонки, перемещаемой с помощью кулачка,- перемещение трубки вниз к вертикальным транспортирующим лентам, пока трубка не будет опираться на опору для поддержки трубки в требуемом положении или в наклонном положении к гарнитуре,- перемещение трубки в горизонтальном направлении в направлении потока табака с помощью горизонтального толкателя, и- захват трубки выравнивающей лентой.

5. Способ по п.2, включающий:- захват трубки, подаваемой из питателя, с помощью вакуумного барабана,- передачу трубки к размещающему барабану с вакуумным или механическим удерживающим механизмом,- поворот трубки размещающего барабана, по меньшей мере, на 90° в горизонтальной плоскости и, по меньшей мере, на 180° в вертикальной плоскости, и- размещение заглушки под синхронизированной транспортирующей лентой внутри гарнитуры.