Способ установки заготовок деталей типа дисков

Иллюстрации

Показать всеСпособ предназначен для установки заготовок на чистовых, отделочных операциях с выявленными радиальными и угловыми биениями поверхностей, полученными на предыдущих операциях, и включает поднастройку используемого самоцентрирующего трехкулачкового токарного патрона, состоящего из корпуса, спирального колеса, конических колес и реек со сменными накладными кулачками, который посредством основного диска, диска со сферической периферийной наружной поверхностью, планшайбы и подвижного кольца устанавливают на шпинделе станка. При этом корпус свободным от кулачков торцом базируют и жестко крепят к торцу диска со сферической периферийной наружной поверхностью, центр которой расположен на продольной оси корпуса, контактирующей с ответной сферической поверхностью, расположенной на торце планшайбы. При этом подвижное кольцо, охватывающее основной диск, закрепляют на противоположном торце планшайбы, основной диск базируют и крепят с помощью зажимного фланца на шпинделе станка. Корпус, диск со сферический наружной поверхностью, планшайба, диск основной и зажимной фланец соединены между собой шпильками, проходящими с зазором в отверстиях этих деталей с возможностью углового смещения и наклона продольной оси патрона на 2°…3°. При этом для радиального смещения и фиксации патрона относительно шпинделя подвижное кольцо имеет по периферии радиально расположенные соответственно винты с гайками и винты-фиксаторы с контргайками. Технический результат: расширение технологических возможностей. 11 ил.

Реферат

Изобретение относится к технологии машиностроения, к изготовлению оснастки и может быть использовано для обработки и восстановления деталей типа дисков и валов на токарных, круглошлифовальных, внутришлифовальных и некоторых других станках.

Известны способы установки заготовок при их обработке в самоцентрирующие трехкулачковые спирально-реечные токарные патроны (рис.17, [1]) общего назначения, которые стандартизованы, обычно имеют сборные кулачки и два комплекта цельных кулачков - прямых и обратных для установки больших заготовок. В целях переналадки используют накладные кулачки (рис.19, [1]), которые растачивают в размер базы заготовки. Пример условного обозначения патрона типа 1 диаметром 250 мм со сборными кулачками (исполнения 2), класса точности П (повышенного): патрон 7100-0010-П-ГОСТ 2675-80.

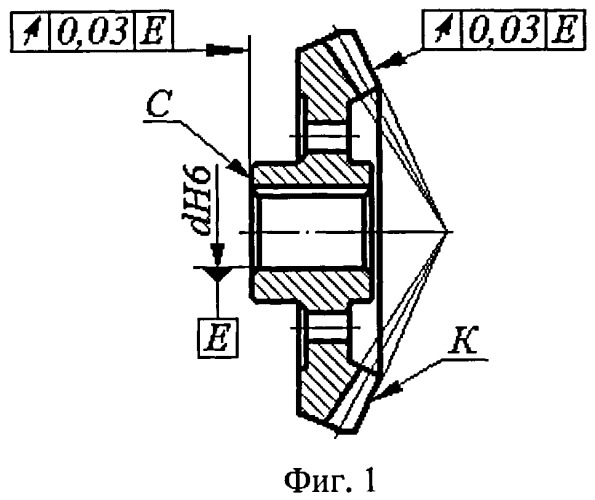

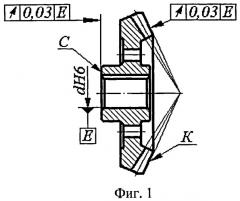

Недостатком известного способа установки заготовок в трехкулачковый спирально-реечный самоцентрирующий токарный патрон является очень длительное время, затрачиваемое на наладку, а именно: на установку, выверку и закрепление заготовки на операциях по устранению дефектов. Например, после химико-термической обработки и других операций заготовки типа дисков (кольца, колеса зубчатые, планшайбы и др.) деформируются как в радиальном, так и торцовом направлениях. Так, на фиг.2 показана заготовка колеса зубчатого конического с дефектом торцового биения поверхности С торца ступицы относительно оси базового отверстия Е диаметром dH6 более 0,03 мм, допуск Т которого должен быть не более 0,03 мм, и дефектом торцового биения поверхности К внешнего конуса зубчатого торца по выступам зубьев относительно оси базового отверстия Е диаметром dH6 более 0,03 мм, допуск ТК которого должен быть не более 0,03 мм. Помимо этого наладка по исправлению этих дефектов производится вручную и отличается невысокой точностью, что удорожает себестоимость изготовления заготовки и усложняет процесс механической обработки.

Задачей изобретения является расширение технологических возможностей способа и реализующей его оснастки, позволяющей механизировать наладку, сократить время и повысить точность поднастройки и выверки при обработке заготовок деталей типа дисков и валов, получивших дефекты в процессе обработки и транспортировки, с целью снижения себестоимости и упрощения технологического процесса.

Поставленная задача решается с помощью предлагаемого способа установки заготовок деталей типа дисков на чистовых, отделочных операциях, с выявленными радиальными и угловыми биениями поверхностей, полученными на предыдущих операциях, включающего поднастройку используемого самоцентрирующего трехкулачкового токарного патрона, состоящего из корпуса, спирального колеса, конических колес и реек со сменными накладными кулачками, который посредством основного диска, диска со сферической периферийной наружной поверхностью, планшайбы и подвижного кольца устанавливают на шпинделе станка, при этом корпус свободным от кулачков торцом базируют и жестко крепят к торцу диска со сферической периферийной наружной поверхностью, центр которой расположен на продольной оси корпуса, контактирующей с ответной сферической поверхностью, расположенной на торце планшайбы, при этом подвижное кольцо, охватывающее основной диск, закрепляют на противоположном торце планшайбы, основной диск базируют и крепят с помощью зажимного фланца на шпинделе станка, корпус, диск со сферической наружной поверхностью, планшайба, диск основной и зажимной фланец соединены между собой шпильками, проходящими с зазором в отверстиях этих деталей, с возможностью углового смещения и наклона продольной оси патрона на 2°…3°, при этом для радиального смещения и фиксации патрона относительно шпинделя подвижное кольцо имеет по периферии радиально расположенные соответственно винты с гайками и винты-фиксаторы с контргайками.

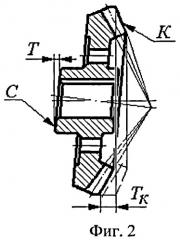

Особенности предлагаемого способа установки заготовок с помощью оригинального токарного плавающего патрона поясняются чертежами.

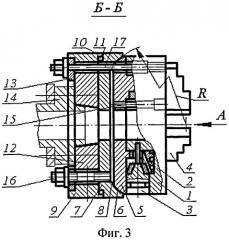

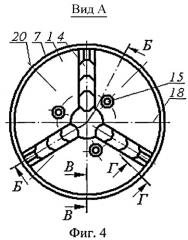

На фиг.1 показан для примера чертеж готовой детали колеса конического прямозубого, наружн. диаметром - 148 мм, шириной - 49,56 мм, число зубьев - 30, модуль вн. окружн. - 5 мм, норм. исх. контур - ГОСТ 13754-81, степень точности - 8-С по ГОСТ 1758-81, изг. из стали 45 ГОСТ 1050-88; на фиг.2 - чертеж колеса конического, прошедшего термическую обработку - закалку НВ 280…300, с дефектами торцового биения поверхностей ступицы С и конической поверхности К внешнего конуса зубчатого торца по выступам зубьев относительно оси базового отверстия Е; на фиг.3 - конструкция патрона, с помощью которого реализуется предлагаемый способ, частичное продольное сечение Б-Б на фиг.4, патрон настроен на нулевые радиальное и угловое смещения зажимной части корпуса относительно продольной оси шпинделя и укомплектован прямыми кулачками; на фиг.4 - вид по А на фиг.3, патрон укомплектован прямыми кулачками; на фиг.5 - сечение В-В на фиг.4, где показан винт регулировочный; на фиг.6 - сечение Г-Г на фиг.4, где показан винт - фиксатор; на фиг.7 - общий вид сбоку, патрон настроен на угловое смещение β зажимной части корпуса относительно продольной оси шпинделя и укомплектован прямыми кулачками; на фиг.8 - общий вид сбоку, патрон настроен на радиальное смещение Δ зажимной части корпуса относительно продольной оси шпинделя и укомплектован прямыми кулачками; на фиг.9 - схема проверки с целью выявления радиального и углового биения центрального отверстия с помощью контрольной оправки и индикатора относительно внешнего конуса зубчатого торца по выступам зубьев и торцовое биение конуса в заготовке, прошедшей термическую обработку; на фиг.10 - схема установления углового смещения β, выявленного при контроле, патрон укомплектован обратными расточенными кулачками, восстановленными, например, растачиванием поверхности центрального отверстия; на фиг.11 - операционный эскиз технологической операции по ликвидации обнаруженного дефекта - биения величиной Т мм торца С ступицы, патрон укомплектован прямыми кулачками, базирование по восстановленной поверхности центрального отверстия с помощью оправки, патрон настроен на угловое смещение β зажимной части корпуса относительно продольной оси шпинделя.

Предлагаемый способ предназначен для установки заготовок деталей типа дисков на чистовых, отделочных операциях, с выявленными радиальными и угловыми биениями поверхностей, полученными на предыдущих операциях.

Предлагаемый способ реализуется с помощью токарного плавающего патрона, который относится к самоцентрирующим, трехкулачковым, спирально-реечным патронам для обработки заготовок типа дисков (кольца, колеса зубчатые, планшайбы и др.) и валов на токарных, круглошлифовальных, торцекруглошлифовальных, внутришлифовальных и некоторых других станках, при этом плавающим патрон является в момент настройки и наладки, а во время обработки он жестко закреплен на шпинделе, как все традиционные токарные патроны.

Самоцентрирующий, трехкулачковый, токарный, плавающий патрон состоит из корпуса 1, изготовленного из серого чугуна, стального спирального колеса 2, у которого один торец является венцом конического прямозубого колеса, входящего в зацепление с коническими колесами 3, приводимыми во вращение вручную при зажиме и разжиме обрабатываемых заготовок. На другом торце колеса 2 нарезаны спиральные зубья, входящие в зацепление со спиральными зубьями кулачков 4 или реек со сменными накладными кулачками (не показаны). Эти детали заимствованы у традиционной конструкции патрона, изготовляемого по ГОСТ 2675-80.

Корпус 1 патрона свободным от кулачков торцом базируется и жестко крепится к торцу диска 5, который имеет сферическую периферийную наружную поверхность 6 радиусом R, центр которой расположен на продольной оси корпуса. Величина радиуса R сферы выбирается в зависимости от габаритов патрона и номенклатуры обрабатываемых заготовок, а также от максимальных величин дефектов, для устранения которых предназначен патрон.

Диск 5 с корпусом 1 смонтирован на торце планшайбы 7, которая имеет сферическую поверхность 8, ответную сферической периферийной наружной поверхности 6 радиусом R, благодаря которой диск с корпусом центрируются относительно общей продольной оси патрона.

На противоположном торце от торца со сферической периферийной наружной поверхностью 8 радиусом R планшайбы 7 закреплено подвижное кольцо 9, которое ориентируется буртиком 10 с выточкой 11 на планшайбе с радиальным зазором Δ (см. фиг.6). Кольцо 9 охватывает основной диск 12, которым вся конструкция патрона в сборе базируется и крепится с помощью зажимного фланца 13 на шпинделе 14 станка.

Диск 5 индивидуально крепится к корпусу 1 винтами 15, а планшайба 7 соединена со шпинделем 14 резьбовыми шпильками 16, проходящими через сквозные отверстия в кольце 9 и фланце 13. Это сделано с целью углового смещения β сразу всего узла крепления заготовки относительно узла крепления патрона к шпинделю и отдельно взаимного радиального смещения Δ этих узлов.

Кроме того, узел крепления заготовки, состоящий из корпуса 1 и диска 5 со сферической поверхностью 6, соединен с узлом крепления патрона к шпинделю, состоящим из планшайбы 7 со сферической поверхностью 8, диска основного 12, кольца 9 и фланца 13, резьбовыми шпильками 17, проходящими с зазором в отверстиях этих деталей. Это соединение позволяет наклонять продольную ось сборной конструкции патрона на угол β=2°…3°.

Для быстрого и эффективного радиального смещения Δ патрона с заготовкой относительно шпинделя 14 подвижное кольцо 9 имеет радиально расположенные по периферии винты 18 с гайками 19, последние расположены в пазах основного диска 12, причем при выкручивании винта из гайки она упирается в основной диск, увеличивая зазор между диском и кольцом.

Для фиксации установленного зазора, который легко может сбиться под действием развивающихся больших силовых динамических нагрузок, в кольце 9 имеются радиально расположенные по периферии винты-фиксаторы 20, которые вворачиваются в контргайки 21, которые, в свою очередь, вворачиваются в резьбовые отверстия кольца. Наличие резьбы с разными шагами на винтовых парах: винт и резьбовое отверстие контргайки и наружная резьбовая поверхность контргайки и резьбовое отверстие кольца, позволяет надежно зафиксировать установленный зазор.

Работа с использованием предлагаемого способа производится в следующей последовательности.

В зависимости от вида дефекта заготовки зажимную часть патрона подвергают угловому смещению (см. фиг.7), радиальному смещению (см. фиг.8) либо угловому и радиальному смещениям одновременно.

Для устранения дефектов заготовки, например конического прямозубого колеса, показанного на фиг.1 и 2, заготовку устанавливают по необходимости в специально расточенные обратные кулачки (см. фиг.9) токарного патрона и делают проверку торцового биения конуса К выступов зубьев индикатором 22. Если измеренная величина биения ТК ИЗ превышает допустимую величину ТК, то измеренную погрешность делят пополам (ТК ИЗ/2) и используют в дальнейшем при регулировке. Регулировка заключается в угловом смещении, т.е. повороте корпуса патрона вместе с зажатой заготовкой и диском 5 относительно центра сферической поверхности 8 планшайбы 7 (см. фиг.10). Далее регулировочными винтами 18 (обычно в количестве 4 шт., равномерно расположенных по диаметру кольца) производят радиальное смещение оси патрона относительно оси шпинделя, как это показано на фиг.8, до тех пор, пока не будет устранено биение поверхности К зубчатого венца. Затем окончательно делают проверку торцового биения конуса К выступов зубьев индикатором и закрепляют патрон в таком положении с фиксацией винтами-фиксаторами 20 и контргайками 21.

После чего растачивают окончательно базовое посадочное отверстие Е (см. фиг.1) заготовки и подрезают базовый торец С ступицы по возможности с одного установа. Если последнее не удается, то базовый торец С ступицы подрезают с базированием на разжимную оправку 23 по окончательно обработанному отверстию, произведенному на предварительной операции (см. фиг.11).

Предлагаемый способ, реализуемый с помощью данного токарного патрона, расширяет технологические возможности и позволяет его успешно использовать при обработке не только заготовок типа дисков, но и при обработке валов. Например, по ряду причин: нежесткости конструкции заготовки вала, прогибы и деформация заготовки при действии больших сил резания, воздействие химико-термических операций и т.п., требуется изменить местоположение ранее использованного центровочного отверстия. Это изменение осуществляют путем пересверливания центровочного отверстия с использованием данного патрона. Предлагаемый способ дает возможность поднастройки и выверки с целью снижения погрешности установки, которые возникают на промежуточных операциях технологического процесса, например черновые токарные, транспортные и т.п., при обработке различных видов заготовок валов.

Предлагаемый способ с использованием плавающего патрона позволяет механизировать наладку, сократить время и повысить точность поднастройки и выверки при обработке заготовок деталей типа дисков, получивших дефекты в процессе обработки и транспортировки, упростить технологический процесс, повысить производительность, улучшить качество обработки и снизить себестоимость обрабатываемых изделий.

Источники информации

1. Станочные приспособления: Справочник. В 2-х т. / Ред. совет: Б.Н.Вардашкин (пред.) и др. - М.: Машиностроение, 1984. Т.2 / Под ред. Б.Н.Вардашкина, В.В.Данилевского. 1984. С.163…172, рис.17, 19, табл. №25.

Способ установки заготовок деталей типа дисков на чистовых, отделочных операциях, с выявленными радиальными и угловыми биениями поверхностей, полученными на предыдущих операциях, включающий поднастройку используемого самоцентрирующего трехкулачкового токарного патрона, состоящего из корпуса, спирального колеса, конических колес и реек со сменными накладными кулачками, который посредством основного диска, диска со сферической периферийной наружной поверхностью, планшайбы и подвижного кольца устанавливают на шпинделе станка, при этом корпус свободным от кулачков торцом базируют и жестко крепят к торцу диска со сферической периферийной наружной поверхностью, центр которой расположен на продольной оси корпуса, контактирующей с ответной сферической поверхностью, расположенной на торце планшайбы, при этом подвижное кольцо, охватывающее основной диск, закрепляют на противоположном торце планшайбы, основной диск базируют и крепят с помощью зажимного фланца на шпинделе станка, корпус, диск со сферический наружной поверхностью, планшайба, диск основной и зажимной фланец соединяют между собой шпильками, проходящими с зазором в отверстиях этих деталей с возможностью углового смещения и наклона продольной оси патрона 2°…3°, при этом для радиального смещения и фиксации патрона относительно шпинделя подвижное кольцо имеет по периферии радиально расположенные соответственно винты с гайками и винты-фиксаторы с контргайками.