Способ лазерной гравировки

Иллюстрации

Показать всеСпособ может быть использован для изготовления надписей и знаков на различных материалах, например на светопроводах и световых табло изделий, работающих при высоких уровнях освещенности рабочей зоны. Перед нанесением покрытия из материала фона наносят контрастирующее покрытие, характеризующееся минимальным коэффициентом отражения света. Обрабатываемую поверхность разбивают по двум координатам на элементарные площадки, перекрывающие друг друга, и по полученным площадкам перемещают пучок импульсного лазерного излучения. Всю область элементарных площадок разбивают на область контура знака и область тела знака. При испарении лазерным излучением покрытий количество элементарных площадок области контура сокращают до нуля, формируя многоступенчатый профиль знака, содержащий, по меньшей мере, одну ступеньку, сформированную в контрастирующем покрытии. Область тела знака оставляют неизменной. Существенно повышается читаемость знаков за счет обеспечения ступенчатого профиля гравировки и управления мощностью лазерного излучения при обеспечении точности знаков и максимального сохранения исходной цветности материалов. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к лазерной технике и может быть использовано для изготовления надписей и знаков на различных материалах, например при изготовлении знаков и надписей на светопроводах и световых табло изделий, работающих при высоких уровнях освещенности рабочей зоны, обитаемых отсеков, салонов и кабин объектов специального назначения.

Известен способ изготовления ярких знаков световым окислением (Патент Канады №2326290, B23K 26/18; B25H 7/04; B41M 5/26, опубл. 23.05.2001), при котором на металлическую (стеклянную, керамическую) подложку наносят смесь солей и оксидов, покрытую область подвергают лазерному воздействию, при котором происходит окисление материалов и формирование знаков. Недостатки аналога: химическая стойкость знаков и надписей определяется выбором смеси солей и оксидов. Невозможно изготовить знаки на светопроводах с применением пластмасс типа «органическое стекло», «поликарбонат» и т.п.

Известен способ лазерной обработки поверхности материалов (Патент РФ №2086376, B23K 26/02, опубл. 10.08.1997), при котором обрабатываемая поверхность разбивается на элементарные площадки и подвергается воздействию лазерного излучения. Недостатки аналога: формирование знаков за счет придания поверхности подложки различной степени почернения и шероховатости, что ограничивает применимость надписей, при этом читаемость знаков зависит от угла наблюдения и внешней освещенности.

Известен способ лазерного гравирования (Патент РФ №2080971, B23K 26/00, опубл. 10.06.1997), при котором осуществляют сканирование поверхности заготовок до получения заданного контура. Параметры гравировки выбираются из условия точности контура (100-200 мкм). Профиль элементов рисунка (знака) формируют путем повторения процедуры сканирования. При углублении в материал мощность лазерного излучения и скорость перемещения луча увеличивают. Назначение профиля гравировки - обеспечение жесткости конструкции, обеспечение контраста рисунка (знака) посредством гравировки с глубоким рельефом, обеспечение точности и технических требований к рисунку (знаку) на поверхности заготовки, при этом значения параметров поверхности на дне рисунка (знака) носят второстепенный характер. Недостатки: способ применим только для металлических материалов, при этом качество читаемости рисунка (знака) под острыми углами низкое.

Известен способ лазерной маркировки (Патент Японии №62203691, B21C 51/00, 1987-09-08;), который выбран в качестве прототипа, заключающийся в нанесении на металлическую подложку покрытия, отражающего лазерное излучение (далее по тексту - ЛИ), покрытия, поглощающего ЛИ и последующем избирательном испарении покрытий при помощи лазерного излучения. Недостатки прототипа: в качестве материалов подложки используются металлические материалы. Предлагаемое решение требует выполнения правил сочетаемости цветов, что сужает применение цветов материала фона (поглощающего ЛИ) и материала рабочего слоя (отражающего ЛИ) требованиями по соответствию цветовых контрастов. Профиль гравировки выполнен прямым, что не обеспечивает читаемость знаков под острыми углами. При наблюдении под острым углом знаки будут искажаться (т.е. происходит уменьшение толщины области тела знака в направлении наблюдения).

Техническим результатом изобретения является повышение читаемости знаков, изготавливаемых методом лазерной гравировки за счет обеспечения ступенчатого профиля гравировки и управления мощностью лазерного излучения при обеспечении точности знаков и максимального сохранения исходной цветности материалов. Дополнительным техническим результатом является расширение цветовой гаммы материалов для создания дизайнерских решений по оформлению обитаемых отсеков, салонов и кабин объектов специального назначения, обеспечивающих высокую читаемость знаков.

Технический результат достигается тем, что на поверхность подложки наносят, по меньшей мере, одно покрытие из материала с высоким коэффициентом отражения света, затем наносят покрытие материала фона, обрабатываемую поверхность разбивают по двум координатам на элементарные площадки, перекрывающие друг друга и по полученным площадкам перемещают пучок импульсного лазерного излучения, скорость перемещения, степень перекрытия и скважность которого выбирают такими, чтобы за один проход удалить слой покрытия с формированием ступенчатого профиля, который формируют повторными проходами пучка лазерного излучения, управление процессом обработки осуществляют с помощью ЭВМ, перед нанесением покрытия из материала фона наносят контрастирующее покрытие, характеризующееся минимальным коэффициентом отражения света, всю область элементарных площадок разбивают на область контура знака и область тела знака, при испарении лазерным излучением покрытий количество точек области контура сокращают до нуля, формируя многоступенчатый профиль знака, а область тела знака оставляют неизменной, при этом профиль знака содержит, по меньшей мере, одну ступеньку, сформированную в контрастирующем покрытии. Причем энергию лазерного излучения при повторных проходах во всех элементарных площадках уменьшают до величины, близкой к порогу абляции нанесенного покрытия. Причем после завершения формирования знака всю обрабатываемую поверхность подложки покрывают защитным, светопрозрачным, матирующим материалом.

Пример реализации предлагаемого способа иллюстрируют фиг.1, 2. 3.

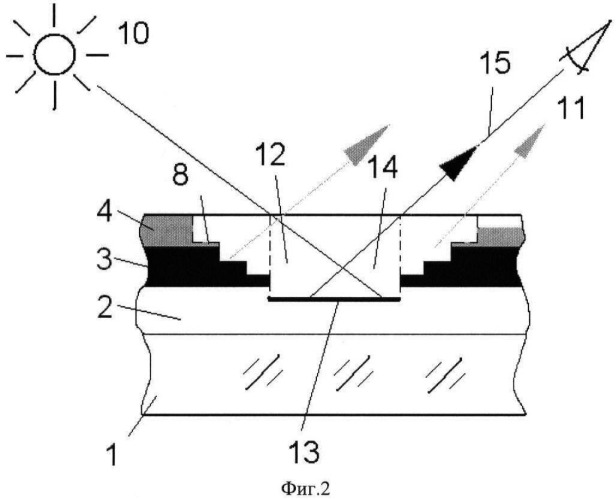

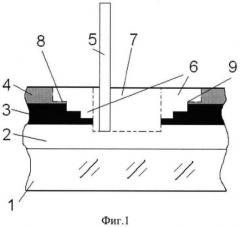

На фиг.1 представлен процесс формирования знака.

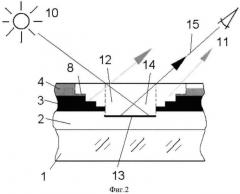

На фиг.2 - элемент знака в разрезе.

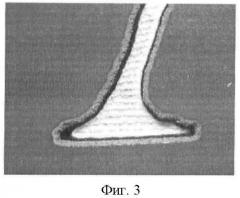

На фиг.3 - увеличенный фрагмент знака, выполненный с оконтуриванием и расходящимся профилем гравировки.

Образец (фиг.1) представляет собой подложку 1, на которую нанесено покрытие 2 из материала с высоким коэффициентом отражения света, например эмаль белого, желтого или оранжевого цветов. На покрытие 2 нанесено контрастирующее покрытие 3 из материала с низким коэффициентом отражения света, например эмаль черного или темно-синего цветов. На контрастирующее покрытие 3 нанесено покрытие 4 из материала фона с произвольным коэффициентом отражения света, например эмаль бежевого, серого или голубого цветов. Также на фиг.1 показан пучок 5 ЛИ, область 6 контура знака, область 7 тела знака, профиль гравировки 8, ступеньки 9 профиля.

Предлагаемый способ реализуется следующим образом. На обрабатываемую поверхность подложки 1 наносят покрытие 2. Принципиальным является то, что контрастирующее покрытие 3 из материала с минимальным коэффициентом отражения света наносят перед нанесением покрытия 4 из материала фона. Затем обрабатываемую поверхность покрытия 4 разбивают по двум координатам на элементарные площадки (не показано), которые перекрывают друг друга. На начальном этапе изготовления знака пучок 5 ЛИ подают на все полученные элементарные площадки области 6 контура и области 7 тела знака. Каждую элементарную площадку подвергают воздействию, по крайней мере, одного импульса пучка 5 ЛИ. Степень перекрытия элементарных площадок, скважность и скорость перемещения пучка 5 ЛИ выбирают такими, чтобы за один проход удалить слой покрытия с формированием ступенчатого 9 профиля элемента знака. Пучок 5 ЛИ полностью испаряет покрытие 4, частично испаряет покрытие 3, формируя оконтуривание знака, и совсем немного испаряет покрытие 2 для обеспечения очистки от продуктов испарения предыдущих покрытий.

Всю область элементарных площадок разбивают на область контура знака 6 и область тела 7 знака. При повторном проходе область 6 контура знака уменьшается и формируется ступенька профиля 9. Уменьшение области 6 контура знака определяется сокращением количества элементарных площадок, которые хранятся в памяти ЭВМ. При выполнении последнего прохода область контура знака 6 сокращается до нуля, а область тела 7 знака остается неизменной.

В связи с тем, что покрытие 4 фона из материала с произвольным коэффициентом отражения подлежит испарению, то используют уровни энергии пучка 5 ЛИ порядка 100-200 мДж.

Покрытие 4 обладает более высоким коэффициентом отражения по отношению к покрытию из контрастирующего материала 3, поэтому величина энергии испарения покрытия 4 избыточна для покрытия 3 и при последующих проходах ее понижают с целью уменьшения теплового воздействия на покрытие 2. В период цикла изготовления знака энергию пучка 5 ЛИ во всех точках уменьшают до величины, близкой к порогу абляции материала с высоким коэффициентом отражения света при последнем проходе. На практике применяются величины энергии, превышающие порог абляции на 5-10%, что зависит от материала покрытия.

За один проход, по мере углубления, дно знака опускается на 5-20 мкм, с каждым последующим проходом область 6 контура знака сужается, становится тоньше, формируя при этом ступеньки профиля 9. В зависимости от характеристик режима (энергия излучения, скорость перемещения, степень перекрытия и скважность) ступеньки профиля 9 могут получиться крутыми - порядка 10-20 мкм или пологими - порядка 5-10 мкм.

Программу обработки выбирают таким образом, чтобы к моменту выхода на требуемую глубину область контура знака 6 исчезла и читалась бы только область тела знака 7, которая выполнена в соответствии с заданным шрифтом или размером знака. Многопроходная обработка формирует профиль гравировки 8 многоступенчатым, при этом несколько ступенек 9 формируется в контрастирующем покрытии 3, что обеспечивает оконтуривание знака. Ширина линии оконтуривания знака определяется количеством и шириной ступенек 9 в контрастирующем покрытии 3.

Количество и ширина ступенек 9 профиля формируют профиль гравировки и ширину оконтуривания 6 знака. При выполнении операции, обеспечивающей требуемую глубину знака и качество его поверхности, область 6 контура отсутствует.

После изготовления знака всю обрабатываемую поверхность подложки 1 покрывают защитным материалом (не показано), в качестве которого используют матирующий, светопрозрачный лак (например, УР-5311), который обеспечивает химическую стойкость знаков.

Для обеспечения читаемости знаков под острыми углами к поверхности заготовки необходимо обеспечить минимальную глубину гравировки (не более 40 мкм) или, если это невозможно, то сходящийся к заготовке профиль гравировки. Для увеличения контраста знаков выполняют оконтуривание знаков цветом, максимально контрастным к цвету знака, при этом существенным ограничением является общая толщина лакокрасочного покрытия - не более 160 мкм. Например: желтые знаки на сером фоне целесообразно оконтуривать черным или темно-синим материалом, которые отличаются максимальным контрастом по отношению к желтому цвету.

Свет от внешнего источника 10 (фиг.2) падает с противоположной от наблюдателя 11 стороны на область знака. Сформированный ступенчатый профиль 8 гравировки обеспечивает отсутствие области тени 12 знака 13 и преград 14 для отраженных лучей по линии наблюдения 15, что исключает искажения наблюдаемого знака при остром угле наблюдения. Воспринимаемый оператором знак 13 содержит полезную информацию, как правило, на фоне белого цвета. При этом контраст знака максимально высок, так как, во-первых, оконтуривание имеет, как правило, черный цвет, что позволяет существенно повысить контраст воспринимаемого знака (фиг.3) даже при уровнях освещенности более 30000 лк; во-вторых, материал с минимальным коэффициентом отражения, являющийся, как правило, черным подслоем, обеспечивает уменьшение коэффициента отражения фона практически любого цвета; в-третьих, материал, обработанный лазерным излучением с энергией, близкой к порогу абляции, максимально сохраняет цвет и исходные свойства по отражению света. Ступенчатый профиль гравировки и высокая точность полученных знаков в совокупности с вышеописанными качествами обеспечивают максимально возможную их читаемость и исключает зависимость читаемости от углов наблюдения. Последнее обстоятельство позволяет использовать метод гравировки для оформления обитаемых отсеков, салонов и кабин объектов специального назначения в любом цветовом сочетании.

Предложенный способ относится к программным методам управления ЛИ и может быть реализован на многих комплексах лазерной обработки, установках лазерной маркировки и гравировки, имеющих управление от ЭВМ, за счет управления количеством точек разбиения, мощности пучка ЛИ, скорости перемещения, скважности импульсов. В отдельных случаях при многопроходных низкоэнергетических режимах можно формировать квазигладкие профили гравировки любой формы.

Способ применим для любых материалов подложки (например, органическое стекло, поликарбонат, армамид и т.п.) и лакокрасочных материалов (жидкие эмали, порошковые покрытия и т.п.). При этом лакокрасочные материалы могут использоваться любой цветовой гаммы. Способ является химически безопасным, обеспечивает минимальное воздействие на окружающую среду и человека.

При оформлении обитаемых отсеков, салонов и кабин объектов специального назначения при помощи предложенного способа возможно выполнять дизайнерские эффекты, определяемые шириной оконтуривания знаков, например, выполнить ширину оконтуривания справа больше, чем слева, или выполнить объединение поверхностей оконтуривания в промежуточную фоновую поверхность.

Способ может быть реализован на приборостроительном предприятии с использованием волоконного иттербиевого лазера или с использованием лазера ИАГ:Nd.

Заявленный способ имеет отличия от наиболее близких аналогов соответственно, заявленные решения удовлетворяют условию патентоспособности изобретения «новизна».

Технические решения явным образом не следуют из уровня техники. Кроме того, в процессе патентного поиска не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного технического решения и, следовательно, оно удовлетворяет условию патентоспособности изобретения «изобретательский уровень». Проведенные испытания подтверждают достижение заявленного результата. В связи с этим изобретение соответствует условию патентоспособности «промышленная применимость».

1. Способ лазерной гравировки, заключающийся в том, что на поверхность подложки наносят, по меньшей мере, одно покрытие из материала с высоким коэффициентом отражения света, затем наносят покрытие материала фона, обрабатываемую поверхность разбивают по двум координатам на элементарные площадки, перекрывающие друг друга, и по полученным площадкам перемещают пучок импульсного лазерного излучения, скорость перемещения, степень перекрытия и скважность которого выбирают такими, чтобы за один проход удалить слой покрытия с формированием ступенчатого профиля, который формируют повторными проходами пучка лазерного излучения, управление процессом обработки осуществляют с помощью ЭВМ, отличающийся тем, что перед нанесением покрытия из материала фона наносят контрастирующее покрытие, характеризующееся минимальным коэффициентом отражения света, всю область элементарных площадок разбивают на область контура знака и область тела знака, при испарении лазерным излучением покрытий количество элементарных площадок области контура сокращают до нуля, формируя многоступенчатый профиль знака, содержащий, по меньшей мере, одну ступеньку, сформированную в контрастирующем покрытии, а область тела знака оставляют неизменной.

2. Способ по п.1, отличающийся тем, что энергию лазерного излучения при повторных проходах во всех элементарных площадках уменьшают до величины, близкой к порогу абляции нанесенного покрытия.

3. Способ по п.1 или 2, отличающийся тем, что после завершения формирования знака всю обрабатываемую поверхность подложки покрывают защитным, светопрозрачным, матирующим материалом.