Формовочно-литьевое устройство и способ производства преформ и армированных волокном пластмасс с помощью формовочно-литьевого устройства

Иллюстрации

Показать всеИзобретение относится к формовочно-литьевому устройству и к способу производства преформ и армированных волокном пластмасс с помощью формовочно-литьевого устройства. Формовочно-литьевое устройство состоит из объединенной рабочей пластинчатой части и плоской пластинчатой части с формированием полой выпуклой части, в которой система металлических труб в качестве пути потока теплоносителя объединена с нижней поверхностью рабочей пластинчатой части теплопроводящим материалом. Резиновый шнур объединен с внешней частью зоны, используемой для формования или литьевого формования, в плоской пластинчатой части. Толщина рабочей пластинчатой части составляет 1 мм или больше и 15 мм или меньше. Техническим результатом изобретения является повышение качества выпускаемой продукции. 5 н. и 8 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к формовочно-литьевому устройству, которое применяется в производстве армированных волокном пластмасс способом трансферного формования пластмасс (в дальнейшем может быть сокращенно обозначен как RTM-способ), а также к способу производства преформы и армированных волокном пластмасс с помощью формовочно-литьевого устройства. Более конкретно, настоящее изобретение относится к такому формовочно-литьевому устройству для трансферного формования, при помощи которого может быть изготовлена преформа и армированные волокном пластмассы путем пропускания теплоносителя в систему труб, размещенную и встроенную в формовочно-литьевое устройство, для нагрева формовочно-литьевого устройства и, таким образом, нагрева армирующей волокнистой основы и связующей смолы в качестве материала для армированных волокном пластмасс, без использования печи, а также к способу производства преформы и армированных волокном пластмасс при помощи формовочно-литьевого устройства.

Уровень техники

В настоящее время существует потребность в конструкционных материалах, необходимых для строительства транспортных средств, таких как самолеты, которые обладают определенными механическими свойствами и являются не только более легкими, но и более дешевыми. В частности, конструкционные материалы для авиации, как ожидается, будут становиться легче, и переключение на пластмассы, армированные волокном (в дальнейшем могут быть сокращенно обозначены как ПАВ), в качестве основных конструкционных материалов таких элементов, как крылья, хвостовая часть и фюзеляж, исследуется в целях достижения механических свойств и сниженного веса.

Способ автоклавного формования известен как стандартный способ производства подобных ПАВ. В автоклавном формовании в качестве материала для ПАВ используется препрег, который представляет собой армирующие волокна, предварительно пропитанные связующей смолой. ПАВ получают, помещая препрег в приспособление для литьевого формования, имеющее форму детали, а затем собирают ламинат, после чего выполняют нагревание и приложение давления при определенной температуре и давлении в автоклаве. С помощью используемого при этом препрега в высокой степени можно регулировать объемное содержание Vf армирующего волокна. Это дает преимущество, состоящее в возможности получения ПАВ с превосходными механическими свойствами. Однако сам препрег является дорогим материалом, а оборудование автоклава очень дорого. Таким образом, применение препрега также проблематично из-за высокой стоимости формования. В частности, конструкционные материалы для элементов конструкции самолетов настолько велики, вследствие чего размер используемого автоклава увеличивается, и стоимость оборудования становится чрезмерно высокой.

В то же время способы литьевого прессования пластмасс, такие как способ трансферного формования пластмасс (в дальнейшем может быть сокращенно обозначен как RTM: трансферное формование пластмасс (Resin Transfer Molding)), как известно, представляют собой способы формования, которые могут снизить стоимость формования.

Способ трансферного формования пластмасс является способом формования ПАВ, который отличается тем, что слоистому материалу (в дальнейшем сокращенно обозначаемый как преформа), например армирующей волокнистой основе, не пропитанной связующей смолой, придают форму детали, которую предстоит отформовать, и помещают в приспособление для литьевого формования, а затем под давлением вводят связующую смолу и пропитывают преформу с последующим отверждением связующей смолы с помощью печи.

Таким образом, способ трансферного формования пластмасс обеспечивает преимущество, состоящее в том, что стоимость материала может быть снижена благодаря использованию сухой армирующей волокнистой основы, которая не была пропитана связующей смолой, а также дополнительное преимущество, состоящее в том, что стоимость формования может быть снижена благодаря тому, что не используется автоклав.

Прежде всего, способ трансферного формования пластмасс с введением связующей смолы посредством вакуума (VaRTM: трансферное формование пластмасс с помощью вакуума) известен как способ формования, который позволяет значительно снизить стоимость формования благодаря применению в процессе формования простого оборудования.

В данном способе VaRTM, так как создание давления помимо вакуума не производится, такие характеристики, как толщина и форма формованного изделия, в значительной мере зависят от качества преформы. Таким образом, чрезвычайно важно производить высокосортную преформу.

В качестве способа производства преформы для трансферного формования пластмасс предлагается способ производства преформы, согласно которому слоистый лист, изготовленный из ряда слоев армирующих волокнистых материалов, в которые подается связующий материал для адгезии между слоями, помещают на формовочную пластину нижней части приспособления, имеющую формовочную поверхность, а затем верхнюю формовочную пластину, имеющую формовочную поверхность, соответствующую формовочной пластине нижней части приспособления, последовательно прижимают к каждому участку слоистого листа, и, таким образом, слоистый лист приобретает определенную форму, после чего слоистый лист нагревают горячим воздухом или силиконовым нагревательным элементом, вызывая межслойную адгезию ламината (например, см. Патентный Документ 1).

Однако согласно предложенному выше способу для нагревания слоистого листа горячим воздухом необходима печь. Печь по сравнению с автоклавом недорога, и все же применение печи приводит к повышению стоимости формования по причине того, что в случае формования конструкционных материалов для самолетов требуется печь, имеющая большой размер для того, чтобы в нее помещались подобные материалы, при этом приспособление для формования требуется помещать в печь в процессе нагревания. Кроме того, некоторые формы формованного изделия имеют участки, которые горячий воздух в печи обдувает хорошо и которые горячий воздух обдувает хуже, вследствие чего возникает сложность, вызванная неравномерным нагревом. В то же время также описан способ нагревания с помощью силиконового нагревательного элемента, но при этом абсолютно не описан способ размещения силиконового нагревательного элемента. В случае нагревания деталей больших размеров, таких как конструкционные материалы для самолетов, существует сложность, так как силиконовый кабель должен быть распределен на очень большой площади, при этом между участками, в которых силиконовый кабель контактирует с металлической формой и участками, в которых силиконовый кабель не контактирует с ней, возникает неравномерность нагрева, что приводит к дефекту в формованном изделии.

Способ сохранения формы, придаваемой армированному волокну, согласно которому армирующий волокнистый материал-основа со смолой, нанесенной на поверхность, собирают в ламинат, помещают на приспособление для формования и накрывают листом, а затем прикладывают давление, придавая армирующему волокну определенную форму, с последующим плавлением и отверждением смолы с помощью нагревательного устройства, которым оборудовано приспособление для формования, также предлагается в качестве способа производства преформы для трансферного формования пластмасс (например, см. Патентный Документ 2).

Однако в вышеуказанном способе описан только нагреватель нагревательного устройства, при этом, как описано выше, также существует сложность, связанная с возникновением неравномерного нагрева, особенно в случае нагревания деталей больших размеров, таких как конструкционные материалы для самолетов. На фиг.1 Патентного Документа 2 показан источник тепла, расположенный в приспособлении для формования, и, таким образом, размещение источника тепла внутри структуры приспособления для формования приводит к поглощению большего количества тепла, производимого источником тепла, приспособлением для формования непосредственно. Таким образом, существует трудность, связанная с возникновением неравномерности распределения температуры, при этом армирующий волокнистый материал-основа нагревается неэффективно, а приспособление для формования становится тяжелым. Такой недостаток при нагревании влияет на стабильность формы и физические свойства, такие как толщину преформы. В частности, как описано в Патентных Документах 1 и 2, когда слоистый лист, размягченный в результате нагрева клейкого вещества, находящегося между слоями ламината, прессуют посредством давления металлической формы или воздействия атмосферного давления с помощью вакуумного мешка для того, чтобы связать армирующее волокно материала-основы клейким материалом, затрагивается устойчивость профиля преформы. Так как воздействие давлением (приложение давления) проводят в таком состоянии, когда клейкий материал размягчен в результате нагревания, слой клейкого материала становится настолько тонким, что при этом также затрагивается толщина преформы.

Таким образом, в способе трансферного формования пластмасс толщина преформы является чрезвычайно важным регулируемым параметром, поскольку влияет не только на геометрию, но также и на пропитывающую способность связующей смолы. Таким образом, когда нагревание и давление являются избыточными, а толщина преформы становится слишком маленькой, существует возможность возникновения проблемы, связанной с тем, что плотность армирующего волокна в преформе становится слишком высокой, при этом сопротивление на линии потока связующей смолы возрастает, вследствие чего связующая смола не пропитывает волокно. С другой стороны, когда нагревание и давление являются недостаточными, а толщина преформы становится слишком большой, существует возможность возникновения проблемы, связанной с тем, что плотность армирующего волокна в преформе становится низкой, при этом объемное содержание (в дальнейшем может быть сокращенно обозначено как Vf) армирующего волокна становится низким, вследствие чего не достигаются заданные механические свойства.

Таким образом, неравномерное нагревание вызывает локальные отклонения качества в преформе, и, таким образом, способ нагревания слоистого листа армирующего волокнистого материала-основы чрезвычайно важен в производстве преформы, используемой в трансферном формовании пластмасс.

Затем преформу, изготовленную таким образом, помещают в приспособление для литьевого формования, отличное от приспособления для формования, при этом вспомогательные материалы для введения и выпуска связующей смолы размещают, как необходимо, после чего вводят связующую смолу и пропитывают преформу в таком состоянии, в котором преформу уплотняют формованием или с помощью вакуумного мешка, с последующим нагреванием и отверждением связующей смолы с помощью печи.

При введении и пропитке связующей смолой преформа, расположенная в приспособлении для литьевого формования, и связующая смола нагреваются в таком температурном диапазоне, в котором увеличение вязкости связующей смолы в результате отверждения не вызывает каких-либо затруднений, причем вязкость связующей смолы снижается, а пропитывающая способность повышается. После того, как связующая смола полностью пропитала преформу, связующую смолу необходимо отвердить путем нагревания до температуры отверждения связующей смолы.

Таким образом, необходимо, чтобы приспособление для литьевого формования подготавливали отдельно от приспособления для формования, после чего приспособление для литьевого формования с расположенной на нем преформой помещают в нагревательное оборудование, такое как печь; поэтому существует сложность, связанная с тем, что для формования требуется много времени.

В частности, относительно элементов конструкции самолетов существует сложность, связанная с тем, что размер элементов конструкции настолько велик, что приспособление для формования является очень тяжелым, поэтому требуются большие усилия и время, чтобы переместить приспособление в нагревательное оборудование, такое как печь, или необходимо такое оборудование, как трактор, вследствие чего стоимость оборудования становится очень высокой.

Патентный Документ 1: нерассмотренная заявка на патент Японии 2004-322422

Патентный Документ 2: нерассмотренная заявка на патент Японии 2006-123404

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения

Ввиду вышеописанных сложностей предыдущего уровня техники цель настоящего изобретения состоит в том, чтобы обеспечить формовочно-литьевое устройство для однородного и эффективного нагревания ламината армирующего волокнистого материала-основы с высокой точностью, а также способ производства преформы для трансферного формования и пластмасс, армированных волокном, с помощью формовочно-литьевого устройства.

Способы решения задач

Настоящее изобретение обеспечивает одно из следующих средств для решения вышеописанных сложностей:

(1) формовочно-литьевое устройство для трансферного формования пластмасс, армированных волокном, полученное путем объединения рабочей пластинчатой части и плоской пластинчатой части с формированием полой выпуклой части, в которой система металлических труб в качестве пути потока теплоносителя присоединена к обратной поверхности рабочей пластинчатой части теплопроводящим материалом, и резиновый шнур объединен с внешней частью зоны, используемой для формования или литьевого формования, в плоской пластинчатой части;

(2) формовочно-литьевое устройство по п.(1), в котором толщина рабочей пластинчатой части составляет 1 мм или больше и 15 мм или меньше;

(3) формовочно-литьевое устройство по п.(1) или (2), в котором диаметр резинового шнура составляет 10 мм или больше и 100 мм или меньше;

(4) формовочно-литьевое устройство по любому из п.п.(1)-(3), в котором впускной канал для смолы и выпускной канал для связующей смолы для трансферного формования помещены в плоской пластинчатой части между выпуклой частью и резиновым шнуром;

(5) формовочно-литьевое устройство по любому из п.п.(1)-(4), в котором рабочую пластинчатую часть изготавливают путем штампования;

(6) способ производства преформы, отличающийся тем, что преформу для трансферного формования изготавливают при помощи формовочно-литьевого устройства по любому из п.п.(1)-(5) посредством следующих этапов:

A) этапа размещения, в котором на формовочно-литьевом устройстве размещают ламинат, в котором на поверхность слоев армирующей волокнистой ткани нанесена термопластичная и/или термоотверждаемая смола;

B) этапа формования, в котором ламинат формуют путем вакуумирования внутреннего герметизированного пространства формы после полного накрывания ламината резиновым листом с целью герметизации формовочно-литьевого устройства; и

C) этапа нагревания и воздействия давлением, на котором армирующие волокнистые ткани связываются термопластичной и/или термоотверждаемой смолой, нанесенной на поверхности армирующих волокнистых тканей, посредством прохождения теплоносителя в системе труб для нагревания и воздействия давлением на ламинат после его формования;

(7) способ производства преформы по п.(6), в котором вспомогательный материал в качестве пути потока связующей смолы в трансферном формовании размещается вместе с ламинатом в этапе размещения (A);

(8) способ производства преформы по п.п.(6) или (7), в котором скорость повышения температуры формовочно-литьевого устройства составляет 0,5°C/мин или больше и 3°C/мин или меньше в диапазоне температур нагрева от 40°C или больше и до 130°C или меньше в этапе нагревания и воздействия давлением (C);

(9) способ производства пластмасс, армированных волокном, отличающийся тем, что преформа, полученная способом по любому из п.п.(6)-(8), помещается в приспособление для литьевого формования, отличное от формовочно-литьевого устройства, с целью введения, пропитки и отверждения связующей смолы;

(10) способ производства пластмасс, армированных волокном, отличающийся тем, что трансферное формование выполняют при помощи формовочно-литьевого устройства по любому из п.п.(1)-(5) посредством следующих этапов:

(A) этапа размещения, в котором на формовочно-литьевом устройстве размещают ламинат, в котором на поверхность слоев армирующей волокнистой ткани нанесена термопластичная и/или термоотверждаемая смола;

B) этапа формования, в котором ламинат формуют путем вакуумирования внутреннего герметизированного пространства формы после полного накрывания ламината резиновым листом с целью герметизации формовочно-литьевого устройства;

C) этапа нагревания и воздействия давлением, на котором армирующие волокнистые ткани связываются термопластичной и/или термоотверждаемой смолой, нанесенной на поверхности армирующих волокнистых тканей, посредством прохождения теплоносителя в системе труб для нагревания и воздействия давлением на ламинат после его формования;

D) этапа размещения вспомогательного материала, в котором дополнительно размещают материал для распределения смолы и внешний слой для введения и пропитки связующей смолой, при этом герметизирующий резиновый лист удаляют и сохраняют полученную преформу в формовочно-литьевом устройстве без извлечения из него;

E) этапа изолирования, в котором внутреннее герметизированное пространство вакуумируют после накрывания преформы, материала для распределения смолы и внешнего слоя изолирующей пленкой с целью герметизации формовочно-литьевого устройства;

F) этапа введения и пропитки смолой, в котором связующую смолу вводят при вакуумировании внутреннего герметизированного пространства с целью пропитки преформы связующей смолой с помощью материала для распределения смолы;

G) этапа отверждения смолы, в котором связующую смолу нагревают и отверждают путем прохождения теплоносителя в системе труб; и

H) этапа извлечения из формы, в котором формованное изделие извлекают из формовочно-литьевого устройства;

(11) способ производства армированных волокном пластмасс по п.(10), в котором промежуточный лист помещают на материал для распределения смолы и внешний слой в этапе размещения вспомогательного материала (D);

(12) способ производства армированных волокном пластмасс, отличающийся тем, что трансферное формование выполняют при помощи формовочно-литьевого устройства по любому из п.п.(1)-(5) посредством следующих этапов:

A) этапа размещения, в котором на формовочно-литьевом устройстве размещают материал для распределения смолы и внешний слой в качестве пути потока связующей смолы в процессе трансферного формования вместе с ламинатом, в котором на поверхность слоев армирующей волокнистой ткани нанесена термопластичная и/или термоотверждаемая смола;

B) этапа формования ламината, в котором ламинат формуют путем вакуумирования внутреннего герметизированного пространства формы после полного накрывания ламината резиновым листом с целью герметизации формовочно-литьевого устройства;

C) этапа нагревания и воздействия давлением, на котором армирующие волокнистые ткани связываются термопластичной и/или термоотверждаемой смолой, нанесенной на поверхности армирующих волокнистых тканей, посредством прохождения теплоносителя в системе труб для нагревания и воздействия давлением на ламинат после его формования;

D) этапа изолирования, в котором внутреннее герметизированное пространство вакуумируют после накрывания преформы, материала для распределения смолы и внешнего слоя изолирующей пленкой с целью герметизации формовочно-литьевого устройства, причем при удалении герметизирующего резинового листа полученная преформа, материал для распределения смолы и внешний слой оставляют в формовочно-литьевом устройстве без извлечения из него;

E) этапа введения и пропитки смолой, в котором связующую смолу вводят при вакуумировании внутреннего герметизированного пространства с целью пропитки преформы связующей смолой с помощью материала для распределения смолы;

F) этапа отверждения смолы, в котором связующую смолу нагревают и отверждают путем прохождения теплоносителя в системе труб; и

G) этапа извлечения из формы, в котором формованное изделие извлекают из формовочно-литьевого устройства;

(13) способ производства армированных волокном пластмасс по п.(12), в котором промежуточный лист помещают на материал для распределения смолы и внешний слой в этапе изолирования (D), после чего формовочно-литьевое устройство герметизируют изолирующей пленкой; и

(14) способ производства армированных волокном пластмасс по любому из п.п.(10)-(13), в котором скорость повышения температуры формовочно-литьевого устройства составляет 0,5°C/мин или больше и 3°C/мин или меньше в диапазоне температур нагревания от 40°C или больше и до 130°C или меньше в этапе нагревания и воздействия давлением (С).

Технический результат изобретения

Формовочно-литьевое устройство настоящего изобретения снабжено нагревательным устройством, которое обеспечивает однородное и эффективное нагревание с высокой точностью, таким образом, применение указанного формовочно-литьевого устройства может обеспечить преформу для трансферного формования, при котором не требуется нагревательное оборудование, такое как печь, а также обеспечивает изготовление дешевых и высококачественных армированных волокном пластмасс.

Краткое описание чертежей

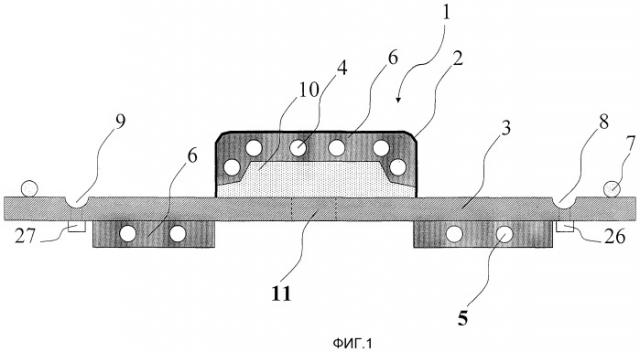

Фиг.1 - схематический вид в поперечном сечении формовочно-литьевого устройства согласно одному из вариантов осуществления настоящего изобретения.

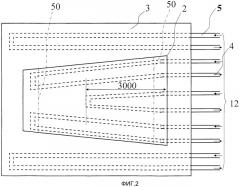

Фиг.2 - схематический вид сверху формовочно-литьевого устройства, показанного на фиг.1.

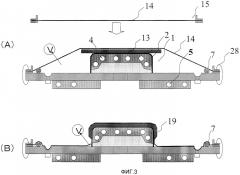

Фиг.3 - схематический вид в поперечном сечении формовочно-литьевого устройства, на котором изображен способ производства преформы для трансферного формования согласно настоящему изобретению.

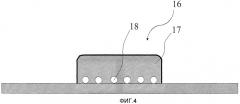

Фиг.4 - схематический вид в поперечном сечении формовочно-литьевого устройства, имеющего цельную выпуклую часть, изготовленную в Сравнительном Примере 2.

Фиг.5 - схематический вид в поперечном сечении формовочно-литьевого устройства, на котором изображен способ производства армированных волокном пластмасс согласно настоящему изобретению.

Фиг.6 - схематический вид в поперечном сечении формовочно-литьевого устройства, на котором изображен способ производства преформы для трансферного формования согласно настоящему изобретению.

Фиг.7 - вид, на котором изображено пространственное расположение формовочно-литьевого устройства, изготовленного в Сравнительном Примере 1, и горячего воздуха.

Позиционные обозначения

1: формовочно-литьевое устройство

2: рабочая пластинчатая часть

3: плоская пластинчатая часть

4: система труб в качестве пути потока теплоносителя (для нагрева выпуклой части)

5: система труб в качестве пути потока теплоносителя (для нагрева плоской пластинчатой части)

6: теплопроводящий материал

7: резиновый шнур

8: впускной канал для связующей смолы

9: выпускной канал для связующей смолы

10: теплоизоляционный материал

11: отверстие

12: соединительный патрубок терморегулятора системы труб

13: ламинат

14: резиновый лист

15: рама резинового листа

16: формовочно-литьевое устройство, имеющее цельную выпуклую часть

17: цельная выпуклая часть

18: система труб в качестве пути потока теплоносителя

19: преформа

20: материал для распределения смолы

21: пластина

22: изолирующая пленка

23: уплотнительный материал

26: соединительный патрубок для наполнения

27: соединительный патрубок для вакуумирования

50: финишная линия изделия

60: боковая поверхность 60, по которой горячий воздух обдувает выпуклую часть

70: горячий воздух

Предпочтительный способ осуществления изобретения

Способ трансферного формования пластмасс разделен на этап преимущественно изготовления преформы (в дальнейшем сокращаемый как этап (I)) и этап введения и пропитки смолой преформы с получением пластмасс, армированных волокном, при последующем отверждении (в дальнейшем сокращаемый как этап (II)). В указанных этапах армирующий волокнистый материал-основу и связующую смолу, в качестве материалов для формуемых пластмасс, армированных волокном, требуется нагреть и охладить до определенной температуры.

Таким образом, в этапе (I), когда на поверхность армирующего волокнистого материала-основы нанесены смолы, в частности, такие как термопластичные или термоотверждаемые смолы, то при нагревании и прессовании армирующего волокнистого материала-основы смолы размягчаются и связывают между собой слои армирующего волокнистого материала-основы, улучшая устойчивость формы преформы, при этом дополнительное регулирование температуры нагревания позволяет регулировать толщину преформы.

В этапе (II) связующая смола, пропитывающая преформу, нагревается при введении смолы, чтобы снизить вязкость смолы в целях улучшения пропитывающей способности, а затем нагревается до температуры отверждения после пропитки преформы с отверждением связующей смолы.

Формовочно-литьевое устройство настоящего изобретения снабжено нагревательным устройством для создания условий нагрева, требуемых для таких этапов, вследствие чего преформу или армированные волокном пластмассы можно производить без использования для нагрева печи.

Формовочно-литьевое устройство настоящего изобретения в данном документе описывается ниже.

Формовочно-литьевое устройство настоящего изобретения представляет собой формовочно-литьевое устройство, полученное путем соединения рабочей пластинчатой части и плоской пластинчатой части с формированием полой выпуклой части, в которой система металлических труб в качестве пути потока теплоносителя присоединена к обратной поверхности рабочей пластинчатой части теплопроводящим материалом, при этом резиновый шнур присоединен с внешней стороны зоны, используемой для формования или литьевого формования, на плоской пластинчатой части.

Формовочно-литьевое устройство в настоящем изобретении используется не только в качестве приспособления для формования преформы, используемого при получении армированных волокном пластмасс способом трансферного формования, но также и в качестве приспособления для литьевого формования, используемого при производстве армированных волокном пластмасс из преформы, которая подробно описана ниже. Обычно, как и указано, формовочно-литьевое устройство, имеющее конструкцию согласно настоящему изобретению, применяется в качестве приспособления для формования, используемого для изготовления преформы, после чего преформу можно также формовать с помощью другого приспособления для литьевого формования.

Далее настоящее изобретение описано более подробно со ссылкой на сопровождающие чертежи.

Фиг.1 является схематическим видом в поперечном сечении формовочно-литьевого устройства 1 согласно одному из вариантов осуществления настоящего изобретения, при этом C-образная рабочая пластинчатая часть 2 объединена с плоской пластинчатой частью 3, формируя полую выпуклую часть, которая составляет формовочную часть для формования преформы с получением заданной формы.

Выпуклая часть в качестве формовочной плоскости для формования преформы состоит из C-образной рабочей пластинчатой части 2 и плоской пластинчатой части 3 и при этом изготовлена полой с тем, чтобы теплоемкость выпуклой части 2 могла быть снижена в максимально возможной степени. В результате, такое снижение теплоемкости позволяет нагревать или охлаждать формовочно-литьевое устройство до определенной температуры за короткое время. В частности, формовочно-литьевое устройство для формования и литьевого формования элементов большого размера, таких как конструкционные материалы для самолетов, является настолько большим, что технология быстрого нагрева или охлаждения всего формовочно-литьевого устройства до определенной температуры является весьма полезной с точки зрения сокращения времени формования.

Рабочая пластинчатая часть 2 и плоская пластинчатая часть 3 объединены. Объединение относится к такой структуре, в которой герметичность поддерживается уплотнительным швом. Если рабочая пластинчатая часть 2 для формования преформы и плоская пластинчатая часть 3, снабженная герметизирующими элементами из резинового листа, используемая в формовании, не соединены с сохранением герметичности, то в случае, когда из внутренней части, накрытой резиновым листом, откачивают воздух и понижают давление, происходит поступление воздуха, вследствие чего невозможно приложить достаточное давление к ламинату слоев армирующей волокнистой ткани. Кроме того, в случае введения смолы в преформу подобным образом происходит поступление воздуха, что приводит к образованию пустот и недостатку смолы. Таким образом, рабочая пластинчатая часть 2 и плоская пластинчатая часть 3 должны быть объединены в такую структуру, в которой герметичность поддерживается с помощью уплотнительного шва.

Кроме того, система металлических труб 4, служащая в качестве пути потока теплоносителя, расположена на нижней поверхности (внутренней части) C-образной рабочей пластинчатой части 2, которая является полой выпуклой частью. В формовочно-литьевом устройстве настоящего изобретения, показанном на фиг.1, система труб 5, служащая в качестве пути потока теплоносителя, также помещена на нижнюю поверхность плоской пластинчатой части 3. Система труб 4 и 5 связана с регулятором температуры для нагрева и подачи среды, такой как вода или масло, при этом нагретая среда поступает от регулятора температуры в систему труб 4 и 5, нагревая, таким образом, рабочую пластинчатая часть 2 и плоскую пластинчатая часть 3. Нижняя поверхность рабочей пластинчатой части 2 и плоской пластинчатой части 3, формирующие полую выпуклую часть, относятся к поверхности, обращенной к поверхности, контактирующей с армирующими волокнистыми тканями в процессе формования и литьевого формования, или обращенной к поверхности, расположенной внутри герметизируемого пространства.

В настоящем изобретении рабочая пластинчатая часть 2 и плоская пластинчатая часть 3, таким образом, нагреваются нагретой водой или нагретым маслом с высокой скоростью теплопередачи в отличие от горячего воздуха, нагреваемого с помощью печи. Таким образом, регулировку температуры формовочно-литьевого устройства можно выполнить чрезвычайно быстро и с высокой точностью. В случае горячего воздуха, нагреваемого с помощью печи, неравномерное нагревание возникает между зонами, которые горячий воздух обдувает хорошо, и зонами, которые горячий воздух обдувает хуже; однако согласно настоящему изобретению формовочно-литьевое устройство нагревается напрямую путем прохождения теплоносителя в системе труб, расположенной в формовочно-литьевом устройстве, в результате чего неравномерное нагревание настолько незначительно, что может быть выполнено равномерное нагревание.

В случае, когда формовочно-литьевое устройство настоящего изобретения применяется только для изготовления преформы, используемой в способе трансферного формования, система труб 5, которая служит в качестве пути потока теплоносителя, не должна обязательно быть помещена на нижнюю поверхность плоской пластинчатой части 3; однако в случае применения также в качестве приспособления для литьевого формования, используемого для производства армированных волокном пластмасс при введении и отверждении связующей смолы в преформе, связующая смола прилипает также к плоской пластинчатой части, вследствие чего связующая смола, прилипшая к плоской пластинчатой части, должна быть отверждена и извлечена из формовочно-литьевого устройства. Таким образом, система труб 5, которая служит в качестве пути потока теплоносителя, предпочтительно расположена также на нижней поверхности плоской пластинчатой части 3.

На фиг.2 изображен схематический вид сверху формовочно-литьевого устройства 1, на котором показано расположение системы труб 4 и 5 в качестве пути потока теплоносителя.

Технические параметры, такие как количество и положение системы труб 4 и системы труб 5 отдельно не ограничены, и все же система труб 4 и 5 должна быть помещена в количестве и с техническими параметрами, обеспечивающими подвод достаточного количества тепла для нагрева формовочно-литьевого устройства до определенной температуры. В формовочно-литьевом устройстве, изображенном на фиг.2, показаны шесть труб и четыре трубы, которые входят в систему труб 4 и систему труб 5 соответственно, при этом каждая пара труб соединена с формированием U-образной конфигурации. На фиг.2 стрелки, показанные в системе труб 4 и системе труб 5, показывают направление потока теплоносителя от регулятора температуры.

Как показано на фиг.2, соединительный патрубок 12 системы труб 4 и системы труб 5 для соединения с регулятором температуры предпочтительно соединены вместе на одной стороне формовочно-литьевого устройства для возможности легкого соединения с линией теплоносителя регулятора температуры. Кроме того, как показано на фиг.2, система труб 4 предпочтительно расположена за пределами финишной линии 50 изделия. Преформа в форме изделия может быть нагрета в достаточной степени при расположении системы труб 4 за пределами финишной линии изделия. Способ соединения системы труб 4 и системы труб 5 с регулятором температуры отдельно не ограничен, и все же должен соответствовать количеству линий теплоносителя, устанавливаемых на регулятор температуры.

В настоящем изобретении система труб 4 соединена теплопроводящим материалом с нижней поверхностью рабочей пластинчатой части 2, формирующей выпуклую часть. На фиг.1 показано такое состояние, когда система труб 4 и система труб 5 в качестве пути потока теплоносителя покрыты теплопроводящим материалом 6 и соединены с нижней поверхностью рабочей пластинчатой части 2 и плоской пластинчатой части 3, формирующих полую выпуклую часть. Таким образом, соединение с помощью теплопроводящего материала обеспечивает такой эффективный теплоперенос от теплоносителя, циркулирующего в системе труб, в результате чего формовочно-литьевое устройство может нагреваться равномерно. Соединение с помощью теплопроводящего материала, описанное в настоящем документе, означает, что поверхность системы труб 4, расположенной на нижней поверхности рабочей пластинчатой части 2, закреплена на рабочей пластинчатой части и покрыта теплопроводящим материалом, и что, другими словами, система труб 4 расположена на нижней поверхности рабочей пластинчатой части 2 под слоем теплопроводящего материала.

Таким образом, система труб 5 предпочтительно также присоединена к нижней поверхности плоской пластинчатой части 3 теплопроводящим материалом с подобной точки зрения.

Теплопроводящий материал, описанный в настоящем изобретении, предпочтительно представляет собой материал на основе эпоксидной смолы, содержащий металлическую пудру, высокоэффективный при теплообмене, а также вяжущий материал, содержащий графит. Из вышеперечисленного более предпочтителен вяжущий материал, содержащий графит. Вяжущий материал, содержащий графит, является предпочтительным, так как обладает достаточной скоростью теплопереноса и превосходной рабочей эффективностью. Вяжущий материал предпочтительно наносят, сушат и отверждают, используя для его нанесения на систему труб шпатель, соединяя, таким образом, систему труб с формовочно-литьевым устройством (рабочей пластинчатой частью 2 и плоской пластинчатой частью 3), как показано на фиг.1.

Нежелательно, чтобы система труб соединялась с формовочно-литьевым устройством путем сварки по всей длине из-за возможности сварочной деформации формовочно-литьевого устройства. Так как выпуклая часть формовочно-литьевого устройства настоящего изобретения сформирована в виде полой выпуклой части посредством рабочей пластинчатой части, нежелательно, чтобы система труб соединялась с нижней поверхностью рабочей пластинчатой части, сф