Способ получения антитурбулентной присадки суспензионного типа

Иллюстрации

Показать всеИзобретение относится к химии высокомолекулярных соединений. Описан способ получения антитурбулентной присадки суспензионного типа. Способ включает полимеризацию высших α-олефинов на катализаторах Циглера-Натта в среде перфторированных алканов (ПФА), таких как алифатические ПФА, алициклические ПФА, а также их смеси с последующей заменой ПФА на дисперсионную среду, содержащую антиагломератор. В качестве дисперсионной среды используют высшие алифатические спирты, гликоли и их моно- и дизамещенные простые эфиры, а также их смеси. Технический результат - создание экономически выгодного способа получения антитурбулентной присадки, за счет высокой производительности суспензионной полимеризации высших альфа-олефинов, а также за счет получения суспензии агента снижения гидродинамического сопротивления в одну стадию без применения механического измельчения. 2 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

Реферат

Изобретение относится к химии высокомолекулярных соединений, а именно к способу получения антитурбулентной присадки на основе полимеров высших α-олефинов, эффективно снижающих гидродинамическое сопротивление (ГДС) углеводородных жидкостей.

Применение таких полимеров в качестве агента снижения ГДС в составе антитурбулентных присадок позволяет эффективно снижать гидродинамическое сопротивление при транспортировке углеводородных жидкостей, таких как нефть и нефтепродукты, а также позволяет существенно сократить энергозатраты на перекачку и увеличить пропускную способность трубопроводов.

Агенты снижения ГДС, используемые в составе антитурбулентных присадок, должны хорошо растворяться в углеводородных жидкостях, и иметь достаточно высокую молекулярную массу. При этом чем больше молекулярная масса полимера, тем меньше концентрация полимера в потоке жидкости, что способствует снижению гидродинамического сопротивления.

С целью снижения гидродинамического сопротивления в составе антитурбулентных присадок наибольшее применение нашли полимеры и сополимеры высших α-олефинов. Тому есть две главные причины: во-первых, полимеризация высших α-олефинов на катализаторах Циглера-Натта в определенных условиях дает сверхвысокомолекулярные полимеры; во-вторых, стоимость этих полимеров относительно невысока.

Первыми в мировой практике появились антитурбулентные присадки, которые представляют собой раствор полимера в углеводородном растворителе. Их получают (со)полимеризацией α-олефинов в среде растворителя. К достоинствам этой технологии можно отнести следующее: присадка получается без отходов в одну стадию. Способы получения антитурбулентных присадок растворного типа, а также каталитические системы для полимеризации высших α-олефинов, описаны еще в начале 80-х годов в патентах США №4289679, №4415714, №4433123. Основным направлением исследований, описанных в конце 80-х годов, было увеличение скорости растворения присадки в углеводородной среде. Прежде всего данная задача решается применением различных мономеров и путем синтеза сополимеров высших α-олефинов (пат. США №4771799 и №5168440).

Несмотря на кажущуюся привлекательность технологии, присадки растворного типа обладают рядом недостатков, главный из которых - ее высокая вязкость, из-за которой для закачки в трубопровод требуется оборудование высокого давления. А в зимнее время, когда происходит частичная кристаллизация макромолекул в растворе, вязкий раствор превращается в плотный студень, который без подогрева закачать в трубопровод невозможно. Учитывая что углеводородный растворитель является легковоспламеняющейся жидкостью, закачка растворной присадки в зимнее время является небезопасной процедурой. Кроме того, содержание полимера в присадке растворного типа составляет не более 10-12% (иначе система теряет текучесть), а это связано с достаточно большими транспортными издержками при ее доставке от производителя к потребителю.

В силу указанных выше недостатков растворные присадки в настоящее время практически уступили место присадкам суспензионного типа. Последние содержат больше полимера (25-40%), при этом они имеют менее вязкую консистенцию и в случае водной основы совершенно не огнеопасны. Однако их главным преимуществом является более высокая эффективность, поскольку суспензионные присадки готовят из блочного полимера, имеющего более высокую молекулярную массу, чем полимер, полученный полимеризацией в среде растворителя. Антитурбулентные присадки суспензионного типа представляют собой суспензию частиц полимера, имеющих размер от 10 до 1000 мкм, в среде нерастворителя. В роли нерастворителя используют высшие спирты, гликоли, простые и сложные эфиры и их олигомеры, а также смеси из вышеперечисленных веществ. Для предотвращения агломерации частиц полимера применяют антиагломераторы, в качестве которых можно использовать соли, амиды или сложные эфиры высших карбоновых кислот.

В первых патентах, посвященных технологии антитурбулентных присадок суспензионного типа (пат. США 4720397, №4826728, №4837249), описаны следующие стадии:

1. Получение блочного полимера высших α-олефинов;

2. Охлаждение полимера ниже температуры его стеклования в среде жидкого азота и его измельчение;

3. Приготовление устойчивой суспензии частиц полимера в среде нерастворителя.

Стадия блочной полимеризации должна протекать в реакторе или контейнере, изолированном от атмосферного кислорода и влаги, чтобы не дезактивировать катализатор Циглера-Натта. Для изготовления контейнеров используют два слоя пленки: одна пленка из неполярного материала (полиэтилен, полипропилен и др.) для предотвращения попадания атмосферной влаги, другая - из полярного полимера (полиэфиры, поливинилиденхлорид, сополимер этилена и винилового спирта и др.), не пропускающего кислород (пат. США №5504131).

Общей проблемой блочной полимеризации является предотвращение саморазогрева реакционной массы. Экзотермическая реакция полимеризации высших α-олефинов в массе мономера на глубоких стадиях превращения сопровождается местными перегревами из-за высокой вязкости среды. Повышение температуры реакции всегда приводит к снижению молекулярной массы продукта, поэтому для успешного осуществления блочной полимеризации подбирают геометрию реактора таким образом, чтобы обеспечивался эффективный теплосъем, при этом в поперечнике реактор (контейнер) не должен превышать 9 дюймов (Заявка на патент WO 9500563).

Продукт блочной полимеризации представляет собой каучукоподобный материал, который довольно трудно перевести в дисперсное состояние. Одним из способов решения данной задачи является охлаждение полимера до криогенных температур (ниже температуры стеклования полимера) и его последующее измельчение.

Криогенное измельчение блочного полимера осуществляется в среде жидкого азота (пат. США №6939902). Полимер измельчают на куски размером примерно 1 дюйм, охлаждают ниже температуры стеклования и подают в криомельницу, где происходит измельчение до размера нескольких сотен микрон. Продукт помола поступает в сепаратор, где мелкую фракцию отделяют от крупной и подают в резервуар для приготовления суспензии. Крупную же фракцию возвращают на измельчение.

Для эластомерных материалов характерно т.н. холодное течение, поэтому важной проблемой является предотвращение слипания частиц измельченного полимера в крупные агломераты. С этой целью используют воски, имеющие плотность, близкую к плотности среды (заявка на патент США №20060058437), что не только предотвращает агломерацию частиц полимера, но и делает суспензию устойчивой к расслоению. Применение ПАВ в процессе измельчения, например стеарамида (пат. США №6172151), препятствует слипанию крошки. Кремнезем, сажа, глина, тальк, стеараты металлов могут также с успехом применяться для предотвращения агломерации частиц полимера в суспензии (пат. США №5504132).

Следующим этапом после измельчения полимера является приготовление устойчивой суспензии в среде нерастворителя, т.е. приготовление товарной формы антитурбулентной присадки суспензионного типа. Для этого полимерную крошку помещают в жидкую среду, которая является нерастворителем по отношению к частицам полимера. В качестве нерастворителя (дисперсионной среды) наиболее эффективными являются высшие алифатические спирты (пат. США №7012046). Для обеспечения устойчивости полученной суспензии в состав нерастворителя предварительно вводится загуститель, роль которого заключается в увеличении вязкости суспензии. В качестве загустителя можно использовать соли и амиды стеариновой кислоты (пат. США №7256224), которые одновременно выполняют роль антиагломератора, таким образом повышают не только кинетическую, но и агрегативную устойчивость суспензии.

Основным недостатком вышеописанной технологии является необходимость применения криогенного измельчения блочного полимера. Криогенное измельчение приводит к механической деструкции молекул полимера, в результате чего снижается его молекулярная масса, и, как следствие, ухудшается его способность уменьшать гидродинамическое сопротивление (пат. США №5504132). Помимо этого, недостатком криогенного измельчения является высокая стоимость жидкого азота, а также небезопасность эксплуатации установок криогенного измельчения. Поэтому в настоящее время наблюдается тенденция исключения криогенного измельчения из технологии антитурбулентной присадки суспензионного типа.

В качестве альтернативного способа измельчения блочного полимера до частиц размером менее 600 мкм применяют ротор-статор мельницы (пат. США №6894088). Измельчение полимера достигается за счет многократной циркуляции частиц полимера через измельчающий механизм, состоящий из двух режущих дисков (ротора и статора), вращающихся в противоположных направлениях.

К недостаткам блочной полимеризации как способа получения полимера можно отнести длительное время синтеза (7 и более суток), сложность контроля температурного режима процесса и отвода тепла, выделяющегося в результате полимеризации. При ведении процесса до очень глубоких конверсий (более 90%) возможно образование «балластного» полимера с невысокой молекулярной массой. В случае остановки процесса на 70-80% конверсии возникает необходимость очистки блочного полимера от остатков мономера.

С учетом вышеуказанных недостатков блочной полимеризации к настоящему времени обозначилась необходимость создания способа получения антитурбулентной присадки без применения механического (криогенного или некриогенного) измельчения. Такой способ описан в патенте США 6841593, который выбран нами в качестве прототипа к заявляемому изобретению. Данный способ состоит в том, что получение антитурбулентной присадки осуществляют путем капсулирования и последующей микроблочной полимеризации высших α-олефинов, которая заключается в том, что с помощью специальной форсунки капельки мономера (смесь высших альфа-олефинов), содержащего катализатор Циглера-Натта (ТiСl3+ДЭАХ (диэтилалюминий хлорида)), помещают в оболочку, предотвращающую отравление катализатора. Внутри форсунки имеется цилиндрический канал малого диаметра, окруженный цилиндрическим каналом большего диаметра. Через канал малого диаметра поступает мономер с катализатором, а через межтрубное пространство между двумя каналами поступает материал оболочки. Скорости потоков подобраны таким образом, что материал оболочки равномерно покрывает капельки мономера с катализатором, в результате образуются капсулы, в которых в течение 24-72 часов протекает процесс микроблочной полимеризации высших α-олефинов до конверсии 95%. После завершения процесса полимеризации капсула содержит 67% агента снижения гидродинамического сопротивления, 3% непрореагировавшего мономера и 30% материала оболочки. Производительность вышеописанного процесса составляет 3,17 кг/ч. Капсулы не агломерируются, удобны в использовании и при транспортировке. Перед закачкой в нефтепровод капсулы суспендируют в воде, при этом при нагревании оболочка капсул быстро растворяется в воде, и высвобождается агент снижения гидродинамического сопротивления. Таким образом, с помощью одностадийной микроблочной полимеризации получают антитурбулентную присадку суспензионного типа с высоким содержанием полимера около 70%.

Недостатком способа капсулирования с микроблочной полимеризацией [патент США 6841593] является низкая производительность процесса, теоретически ее увеличение может быть достигнуто двумя путями: увеличением геометрических размеров самой форсунки либо за счет увеличения числа форсунок. Первое является невозможным ввиду того, что увеличение размеров форсунки приведет к нежелательному увеличению диаметра капсул, и соответственно увеличению времени растворения частиц полимера в углеводородной среде (нефть и другие нефтепродукты), поэтому для получения требуемого размера капсул (диаметр не более 500 мкм) следует использовать форсунки, внутренний диаметр которых составляет не более 130 мкм, а внешний не более 250 мкм, при таких размерах производительность одной форсунки составляет 3,17 кг/ч полимера. С другой стороны, увеличение числа форсунок требует больших затрат при реализации данного процесса в промышленных масштабах, что в конечном счете приведет к увеличению себестоимости продукта.

Другой недостаток вышеописанного способа связан с невозможностью возврата мономера (5%), который остается в капсулах после окончания полимеризации. Данный мономер не может быть возвращен для повторного использования в процессе полимеризации, кроме того наличие мономера в составе полимера нежелательно, так как олефины являются токсичными веществами (3 класс опасности).

Еще один недостаток прототипа связан с необходимостью разрушать защитные оболочки микрокапсул перед подачей реагента в систему подготовки нефти. В патенте США 6841593 упоминается, что разрушение капсул проводится непосредственно перед закачкой в трубопровод путем суспендирования в воде и последующего нагрева. Необходимость использовать дополнительную емкость, а также воду и нагрев в местах закачки атитурбулентной присадки в трубопровод значительно усложняет применение технологии микрокапсулирования.

Задачей изобретения является разработка одностадийного высокопроизводительного способа получения антитурбулентной присадки суспензионного типа, который может быть экономически выгодно реализован в промышленности.

Поставленная задача решается тем, что процесс полимеризации высших α-олефинов протекает на катализаторах Циглера-Натта в среде перфторированных алканов (ПФА), которые не растворяют ни мономер, ни компоненты катализатора, ни получаемый полимер. Таким образом, осуществляется суспензионная полимеризация высших α-олефинов.

Применение катализаторов Циглера-Натта для получения поли-α-олефинов широко известно в мире. Общей особенностью названных каталитических систем является их чувствительность к кислородсодержащим примесям в сырье, в том числе к кислороду воздуха, воды, спиртов и др., поэтому в качестве среды для полимеризации высших α-олефинов нашли применение углеводороды, которые являются растворителем для образующихся поли-α-олефинов. В связи с этим до настоящего момента было невозможным осуществление суспензионной (или эмульсионной) полимеризации высших α-олефинов.

В качестве среды для осуществления суспензионной полимеризации высших α-олефинов предлагается использование ПФА, которые являются инертной средой и поэтому не дезактивируют активные центры каталитической системы Циглера-Натта. С другой стороны, ПФА не являются растворителем как для высших α-олефинов, так и для поли-α-олефинов, что позволяет осуществить суспензионную полимеризацию высших α-олефинов. Продуктом суспензионной полимеризации высших α-олефинов является тонкодисперсная суспензия поли-α-олефинов, которая после замены ПФА на среду нерастворителей, плотность которых близка к плотности получаемого полимера, представляет собой товарную форму антитурбулентной присадки суспензионного типа. Таким образом, решается задача получения антитурбулентной присадки суспензионного типа без применения механического измельчения.

Использование перфторированных алканов в качестве среды для полимеризации высших α-олефинов позволяет осуществлять суспензионную полимеризацию. Безусловным достоинством суспензионной полимеризации является возможность эффективного отвода теплоты, которая выделяется в ходе процесса. В отличие от суспензионной полимеризации отвод тепла в случае блочной полимеризации затруднен, так как из-за высокой вязкости среды происходят местные перегревы реакционной массы, что приводит к термической деструкции и снижению молекулярной массы агента снижения гидродинамического сопротивления. Суспензионная полимеризация не имеет вышеописанных недостатков, присущих блочной полимеризации, это дает возможность увеличить скорость процесса за счет увеличения температуры без снижения молекулярной массы полимера.

Процесс суспензионной полимеризации высших α-олефинов в среде перфторированных алканов (ПФА) может быть без особых технических затруднений масштабирован и реализован в промышленном масштабе и осуществлен в одном реакторе заданного размера. В то время как для увеличения производительности технологии микрокапсулирования требуется кратное увеличение количества аппаратов. Таким образом, капитальные и энергетические затраты на осуществление процесса суспензионной полимеризации высших α-олефинов в среде ПФА будут ниже, чем затраты на осуществление технологии микрокапсулирования.

Перфторированные алканы представляют собой жидкость с плотностью от 1,6 до 2,0 кг/м3, в то время как плотность полимера от 0,82 до 0,90 кг/м3, за счет такой разности плотностей ПФА легко отделяются после полимеризации, поэтому ПФА практически не расходуются в процессе синтеза полимера и могут быть многократно использованы в качестве среды для полимеризации. В качестве перфторированных алканов могут использоваться алифатические ПФА (перфторбутан, перфторпентан, перфторгексан и др.), алициклические ПФА (префторциклобутан, перфторциклопентан, перфторциклогексан, перфторметилциклогексан и др.), а также фракции различных ПФА (например, фракция тяжелых ПФА C8F18-C12F26 и др.).

Мономеры для получения агента снижения гидродинамического сопротивления выбираются из числа высших α-олефинов, таких как 1-гексен, 1-октен, 1-децен, 1-додецен и др. В качестве катализаторов для осуществления полимеризации могут использоваться любые каталитические системы Циглера-Натта, например трихлорид титана совместно с диэтилалюминийхлоридом, или титан-магниевый катализатор совместно с триэтилалюминием. После проведения процесса суспензионной полимеризации на выходе получается суспензия (со)полимера высших α-олефинов в среде ПФА. Затем ПФА замещают на среду нерастворителя, плотность которого близка к плотности полимера, с получением товарной формы антитурбулентной присадки суспензионного типа.

В качестве дисперсионной среды для получения товарной формы антитурбулентной присадки суспензионного типа возможно использовать высшие алифатические спирты, в частности 1-бутанол, 1-гексанол, 1-октанол, 2-этилгексанол и др.; гликоли или их моно- и дизамещенные простые эфиры, в частности этиленгликоль, пропиленгликоль, диэтиленгликоль, дипроиленгликоль, монометиловый эфир диэтиленгликоля, монометиловый эфир дипропиленгликоля и др. Также может использоваться смесь двух или более из числа вышеперечисленных реагентов.

При выборе дисперсионной среды, используемой для замены ПФА, нужно учитывать несколько требований. Во-первых, плотность дисперсионной среды должна быть близкой к плотности (со)полимера высшего α-олефина, что необходимо для сохранения кинетической устойчивости и предотвращения расслоения получаемой суспензии. Во-вторых, дисперсионная среда не должна растворять частицы (со)полимера высшего α-олефина как при комнатной температуре, так и при нагревании. В-третьих, дисперсионная среда должна обладать таким значением вязкости, которое позволяет, с одной стороны, обеспечить кинетическую устойчивость суспензии, а с другой стороны, сохранить текучесть суспензии и возможность ее закачки в трубопровод при пониженных температурах.

Замена ПФА на дисперсионную среду антитурбулентной присадки осуществляется путем промывки суспензии (со)полимера высшего α-олефина в ПФА вышеперечисленными алифатическими спиртами, гликолями или их смесью. ПФА, оставшиеся в суспензии, отделяются декантированием и повторно используются в процессе полимеризации высших α-олефинов. Не вступивший в реакцию полимеризации мономер, оставшийся в растворенном состоянии внутри частиц полимера, может быть выделен с целью повторного использования путем вакуумной сушки. Таким образом, решается задача повторного использования непрореагировавшего мономера, что было невозможно в случае технологии микрокапсулирования.

Следующим важным этапом процесса приготовления товарной формы антитурбулентной присадки суспензионного типа является стабилизация суспензии агента снижения гидродинамического сопротивления в дисперсионной среде. Частицы (со)полимеров высших α-олефинов склонны к «холодному течению», поэтому без дополнительной стабилизации суспензии будет происходить необратимая агломерация частиц. В качестве «антиагломератора» можно использовать различные ПАВ, в частности производные жирных кислот, в числе которых стеарат кальция, амид стеариновой кислоты, N,N'-этиленбис-(стеарамид) и др. «Антиагломератор» добавляется сразу после замены дисперсионной среды, он препятствует агломерации частиц агента снижения гидродинамического сопротивления, способствуя тем самым повышению агрегативной устойчивости антитурбулентной присадки суспензионного типа.

Одним из преимуществ заявляемого способа по сравнению с прототипом является возможность закачки получаемой по данному способу антитурбулентой присадки в трубопровод без применения дополнительного оборудования на объектах перекачки нефти. В то время как для закачки микрокапсулированного агента снижения гидродинамического сопротивления требуется предварительное разрушение защитных оболочек, суспензия агента снижения гидродинамического сопротивления, получаемого по заявляемому способу, может быть закачена в трубопровод без какой-либо дополнительной обработки.

Достигаемый технический результат выражается в создании экономически выгодного способа получения антитурбулентной присадки суспензионного типа. Экономический эффект достигается за счет высокой производительности суспензионной полимеризации высших альфа-олефинов, а также за счет получения суспензии агента снижения гидродинамического сопротивления в одну стадию без применения механического измельчения.

Пример 1

Реактор, снабженный якорной мешалкой, продувают азотом и заполняют жидким перфторметилциклогексаном в количестве 1 л. Затем готовят раствор 2 г диэтилалюминий хлорида (ДЭАХ) в 8 г 1-гексена и отдельно суспензию 0,02 г микросферического трихлорида титана (МСК) в 0,18 г 1-гексена. При перемешивании в атмосфере азота в среду перфторметилциклогексана вносят последовательно 600 мл 1-гексена, раствор ДЭАХ в 1-гексене и суспензию МСК в 1-гексене. Полимеризацию ведут при комнатной температуре в течение 5 часов до конверсии 1-гексена 50…60%. Частицы полимера, содержащие остаточный мономер, декантируют, диспергируют в среде 900 мл бутанола, содержащего 30 г амида стеариновой кислоты, и вакуумируют при температуре +40°С для удаления не вступившего в реакцию полимеризации 1-гексена. На выходе получают суспензию поли-1-гексена в среде бутанола в присутствии стеарамида.

Пример 2

Эксперимент проводится, так же как эксперимент, описанный в примере 1, с тем отличием, что частицы полимера после отделения перфторметилциклогексана диспергируют в смеси нерастворителей, состоящей из 600 мл 2-этилгексанола и 300 мл пропиленгликоля. Затем полученную суспензию вакуумируют при температуре +40°С для удаления не вступившего в реакцию полимеризации 1-гексена. На выходе получают суспензию поли-1-гексена в среде 2-этилгексанола и пропиленгликоля в присутствии стеарамида.

Пример 3

Эксперимент проводится, так же как эксперимент, описанный в примере 1, с тем отличием, что катализатор (МСК) берут в количестве 0,04 г. Полимеризацию ведут при комнатной температуре в течение 2,5 часов до конверсии 1-гексена 50…60%. В качестве антиагломератора использовали стеарат кальция. На выходе получают суспензию поли-1-гексена в бутаноле в присутствии стеарата кальция.

Пример 4

Эксперимент проводится, так же как эксперимент, описанный в примере 1, с тем отличием, что полимеризацию ведут в течение 12 часов до конверсии 1-гексена 75…80%. На выходе получают суспензию поли-1-гексена в бутаноле в присутствии стеарамида.

Пример 5

Эксперимент проводится, так же как эксперимент, описанный в примере 1, с тем отличием, что в качестве перфторированного алкана используют перфторциклобутан.

Пример 6

Эксперимент проводится, так же как эксперимент, описанный в примере 2, с тем отличием, что в качестве мономера для полимеризации используют 600 мл 1-октена. Суспензию частиц поли-1-октена в смеси 2-этилгексанола и пропиленгликоля вакуумируют при температуре +70°С для удаления непрореагировавшего 1-октена. На выходе получают суспензию поли-1-октена в смеси 2-этилгексанола и пропиленгликоля в присутствии стеарамида.

Пример 7

Полученный по рецептуре примера 1 полимер испытывают на определение его способности снижать гидродинамическое сопротивление. Величину гидродинамического сопротивления измеряют на турбулентном реометре капиллярного типа. Снижение гидродинамического сопротивления DR рассчитывают по формуле:

,

где λ - коэффициент гидродинамического сопротивления,

t - время истечения фиксированного объема жидкости через капилляр,

индексы 0 и р относятся к чистому растворителю и раствору полимера соответственно.

Эффективность агента снижения гидродинамического сопротивления выражается концентрацией полимера, при которой наблюдается 30% снижение гидродинамического сопротивления.

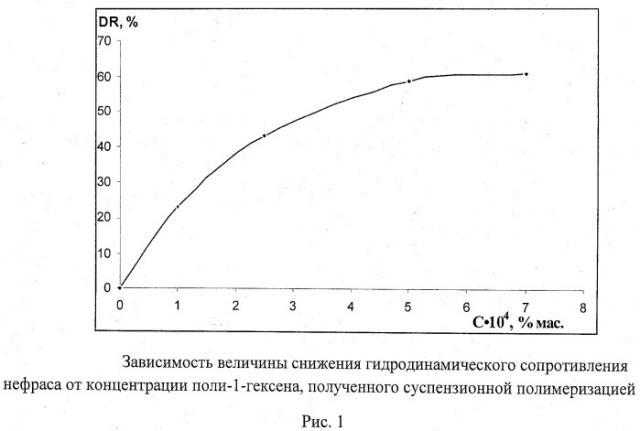

Эффективными являются образцы полимеров, обеспечивающие 30% снижение сопротивления при концентрации в углеводородной среде не более 2·10-4% масс. Из результатов гидродинамических испытаний (рис.1) видно, что поли-1-гексен, полученный суспензионной полимеризацией в среде перфторированных алканов, показывает себя как эффективный агент снижения гидродинамического сопротивления и может применяться в качестве антитурбулентной присадки для увеличения пропускной способности промышленных нефтепроводов. В таблице приведены результаты испытаний образцов полимера, описанных в примерах.

Рис.1 - Зависимость величины снижения гидродинамического сопротивления нефраса от концентрации поли-1-гексена, полученного суспензионной полимеризацией.

Пример 8 (сравнительный)

С помощью методики, описанной в примере 7, проводили испытания образцов полимера, выделенного из зарубежной присадки Baker Hughes. Результаты испытаний приведены в таблице.

Пример 9 (сравнительный)

С помощью методики, описанной в примере 7, проводили испытания образцов полимера, выделенного из зарубежной присадки Conoco Phillips. Результаты испытаний приведены в таблице.

| № примера | Молекулярная масса полимера Mw, 10-6 г/моль | Концентрация полимера, необходимая для достижения 30% снижения гидродинамического сопротивления, 104% масс. |

| 1 | 7,5 | 1,4 |

| 2 | 7,4 | 1,4 |

| 3 | 5,7 | 1,7 |

| 4 | 7,2 | 1,4 |

| 5 | 7,5 | 1,4 |

| 6 | 4,5 | 1,9 |

| 8 | 7,6 | 1,5 |

| 9 | 7,4 | 1,6 |

1. Способ получения антитурбулентной присадки суспензионного типа, заключающийся в том, что проводят полимеризацию высших α-олефинов на катализаторах Циглера-Натта, отличающийся тем, что проводят суспензионную полимеризацию в среде перфторированных алканов (ПФА) с последующей заменой ПФА на дисперсионную среду, содержащую антиагломератор.

2. Способ по п.1, отличающийся тем, что в качестве перфторированных алканов используют алифатические ПФА, алициклические ПФА, а также их смеси.

3. Способ по п.1, отличающийся тем, что в качестве дисперсионной среды используют высшие алифатические спирты, гликоли и их моно- и дизамещенные простые эфиры, а также их смеси.