Состав краски с термо-, огнезащитными свойствами

Иллюстрации

Показать всеИзобретение относится к производству лакокрасочных материалов. Краска с термо-, огнезащитными свойствами содержит (мас.%): связующее на основе акриловых (со)полимеров и/или кремнийорганических смол и органорастворимых полиуретанов (20-40), наполнитель в виде минерального компонента (10-30), антипиреновую добавку (10-20), модифицирующую добавку в виде керамических и/или стеклянных микросфер диаметром 20-150 мкм (10-30) и органический растворитель - остальное. В состав краски дополнительно введены порошки бентонита, интеркалированные ионами кобальта Со2+ и/или ионами церия Се3+ в количестве 3-7 мас.%. Изобретение позволяет увеличить стабильность образуемого краской защитного покрытия к термоокислительным реакциям, улучшить экологическую безопасность, огнестойкость защитного покрытия и обеспечивает придание ему бактерицидных свойств. 6 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область техники

Изобретение относится к производству лакокрасочных материалов, в частности к составам красок с термо-, огнезащитными свойствами в отношении поверхностей различных изделий, изготовленных из таких конструкционных материалов, как металл, бетон, дерево и пр., используемых, в том числе, в производстве продукции, оборудования и строительстве объектов медицинского назначения.

Решение задачи по обеспечению защиты поверхностей конструкционных изделий является главным фактором повышения их эксплуатационной надежности.

При создании защитных красок, как органоразбавляемых, так и водоразбавляемых, в их составе используют модифицирующие и технологические добавки, что обеспечивает улучшение различных эксплуатационных характеристик покрытий, в том числе их термо-, огнезащитных свойств.

Предшествующий уровень техники

Известна краска, содержащая пленкообразующее на основе хлорированного полиметилфенилсилоксана с содержанием хлора 2,3-8 мас.%, наполнитель - слюда "Мусковит", диоксид титана и аэросил, и органический растворитель - толуол (см. патент РФ №2041906, опубл., 20.08.1995 г.). Получаемое покрытие обеспечивает достаточно высокие термозащитные (до 430°С) и антикоррозионные свойства.

Однако использование в составе покрытия токсичных компонентов - хлорированного полиметилфенилсилоксана (продукт хлорирования промышленной смолы К-40 молекулярным хлором) и толуола - ограничивает технологические возможности использования покрытия и особенно для защиты поверхностей оборудования и изделий медицинского назначения.

В заявке RU №93052300, 20.07.1996 предложен состав краски, образующей теплогидроизоляционное защитное покрытие для трубопроводов. Состав содержит стеклянные микросферы диаметром 200-300 микрон, пластификатор полиизобутилен И-200, отвердитель полиэтиленполиамин, эпоксидное связующее и модифицированное эпоксидное связующее ЭД-20. Полученное по данному техническому решению покрытие образует композицию с полыми микросферами, заполненными лучшим теплоизолятором - воздухом, что придает защитному покрытию теплоизоляционные свойства.

Однако данный состав не обладает огнезащитными и бактерицидными свойствами, что ограничивает технологические возможности использования состава для образования защитных покрытий для оборудования и помещений медицинского назначения.

Известно техническое решение по патенту RU №2382803, опубл. 27.02.2010 г., в котором предложен состав краски с термо-огнезащитными свойствами.

Данное техническое решение выбрано в качестве ближайшего аналога настоящего изобретения.

Предложенный в патенте состав краски с термо-огнезащитными свойствами содержит полимерное связующее на основе акриловых (со)полимеров и/или кремнийорганических смол и органорастворимых полиуретанов, наполнитель в виде минеральных компонентов, антипиреновую добавку, модифицирующую добавку на основе керамических и/или стеклянных микросфер диаметром 20-150 мкм и органический растворитель.

В данном техническом решении:

наполнитель выбран из группы минеральных компонентов: микроволластонит, каолин, мраморная крошка, слюда и/или инертные баритовые наполнители;

антипиреновая добавка выбрана из группы: фосфоросодержащих соединений, гидроксиды алюминия или магния, борат цинка, меламин и пентаэритрит.

Предложенный состав краски образует термо-, огнезащитные покрытия на поверхностях конструкционных изделий, эксплуатирующихся в различных отраслях промышленности.

Однако данному составу краски присущи такие недостатки, как:

снижение термозащитных свойств в процессе эксплуатации изделий вследствие термофотоокислительной деструкции полимерной матрицы;

низкая экологическая безопасность вследствие повышенного газовыделения летучих токсичных органических соединений при термофотоокислительной деструкции полимерной матрицы и особенно в условиях чрезвычайных ситуаций техногенного характера, например при пожаре;

низкая эффективность бактерицидных свойств защитных покрытий.

Данные обстоятельства ограничивают технологические возможности использования краски для формирования термо-, огнезащитных покрытий на поверхности оборудования и в помещениях медицинского назначения.

Сущность изобретения.

Технический результат настоящего изобретения - расширение технологических возможностей краски за счет улучшения термо-, огнезащитных свойств образуемого покрытия, придания ему бактерицидных свойств при одновременном улучшении экологических параметров (санитарно-гигиенических свойств).

Для решения поставленной технической задачи предложен состав краски с термо-, огнезащитными свойствам, содержащий полимерное связующее на основе акриловых (со)полимеров и/или кремнийорганических смол и органорастворимых полиуретанов, наполнитель в виде минеральных компонентов, антипиреновую добавку, модифицирующую добавку на основе керамических и/или стеклянных микросфер диаметром 20-150 мкм и органический растворитель, при этом в состав краски введен порошок бентонита, интеркалированный ионами кобальта Со2+ или ионами церия Се3+, или смесь названных порошков при соотношении их, как 1÷1 (вес.ч.), причем состав имеет следующее соотношение компонентов, мас.%:

| полимерное связующее | 20-40 |

| наполнитель | 10-30, |

| антипиреновая добавка | 10-20 |

| модифицирующая добавка | 10-30 |

| порошок бентонита | 3,0-7,0 |

| органический растворитель | остальное. |

В изобретении используют акриловые сополимеры и/или кремнийорганические смолы при соотношении их к органорастворимым полиуретанам, как 1÷(0,2-1,5) (вес.ч).

В изобретении порошок бентонита, интеркалированный ионами кобальта Co2+, получен при модификации 0,5-2,5% водным раствором азотнокислой соли кобальта -Со(NO3)2·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия (Na+) при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, при этом на одну часть бентонита при получении полуфабриката бентонита, обогащенного ионами натрия, и на одну часть полуфабриката при получении порошка бентонита, интеркалированного ионами кобальта, используют (10-40) (вес.ч.) растворов соответствующих солей.

В изобретении порошок бентонита, интеркалированный ионами церия Се3+, получен при модификации 0,5-2,5% водным раствором азотнокислой соли церия Се(NO3)3·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия Na+ при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, при этом на одну часть бентонита при получении полуфабриката бентонита, обогащенного ионами натрия, и на одну часть полуфабриката при получении порошка бентонита, интеркалированного ионами церия, используют (10-40) (вес.ч.) растворов соответствующих солей.

В изобретении порошок бентонита измельчен до размера частиц не менее 100 нм.

В изобретении в качестве минерального наполнителя используют микроволластонит, каолин, мраморную крошку, слюду и/или инертные баритовые наполнители.

В изобретении состав дополнительно содержит пигмент, например, на основе диоксида титана в количестве 2-4 мас.% на указанный состав краски.

При реализации настоящего изобретения расширяются технологические возможности применения краски для получения термо-, огнезащитных покрытий в помещениях, на системах вентиляции, водоснабжения и др. оборудовании, эксплуатирующихся в детских, лечебных учреждениях, на предприятиях пищевой промышленности, а также во взрывоопасных и пожароопасных помещениях, т.к. наличие в составе краски минерального компонента на основе бентонитовых порошков, интеркалированых ионами кобальта Со2+ или ионами церия Се3+ или смесью названных порошков, способствует:

улучшению стабильности образуемого защитного покрытия к термоокислительным реакциям вследствие ингибирующей активности ионов церия и кобальта к термоокислительным процессам, возникающим в полимерной матрице при эксплуатации покрытия;

улучшению экологической безопасности образуемого защитного покрытия вследствие снижения газовыделения летучих токсичных органических соединений при термофотоокислительных процессах в полимерной матрице и в условиях чрезвычайных ситуаций, например при пожаре;

приданию образуемому защитному покрытию бактерицидных свойств.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, соответствующих настоящему изобретению и обеспечивающих описанный выше результат.

Приведенный анализ известного уровня техники свидетельствует о соответствии заявляемого технического решения критериям изобретения «новизна», «изобретательский уровень».

Настоящее изобретение может быть промышленно реализовано при использовании известных технологических процессов, оборудования и материалов, предназначенных для изготовления лакокрасочных составов.

Осуществление изобретения

Сущность изобретения поясняется:

таблицей 1, в которой представлены примеры по составам краски;

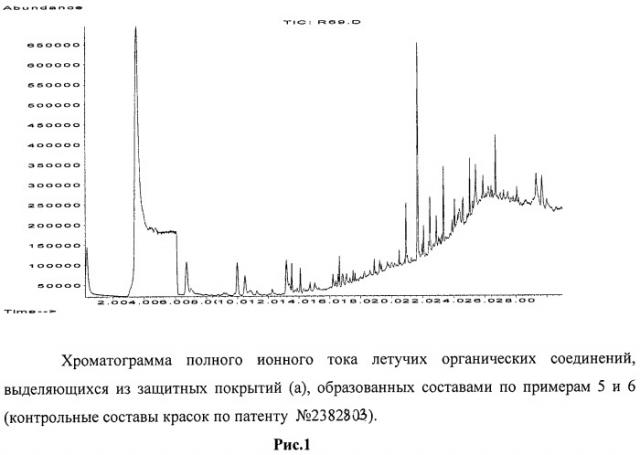

рис.1 и рис.2, на которых приведены хроматограммы полного ионного тока летучих органических соединений, выделяющихся, соответственно, из защитных покрытий (а), образованных составами по примерам 6 и 7 (контрольные составы красок по патенту RU №2382803), и из защитных покрытий (б), образованных составами по примерам 1-5 (составы красок по изобретению).

При реализации настоящего изобретения используют следующие компоненты.

1. Бентонитовый порошок, интеркалированный ионами церия Се3+. Данный продукт получен при модификации 0,5-2,5% водным раствором азотнокислой соли церия Ce(NO3)3·6Н2O полуфабриката бентонита (монтмориллонита), полученного после обогащения его катионами Na+ при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора.

После интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, предпочтительно, до размера частиц не менее 100 нм. При выборе соли Се(NO3)3·6Н2O исходили из того, что церий (металл переменной валентности) активно взаимодействует с кислородом с образованием диоксида церия (СеO2), являющегося антиоксидантом, которому свойственно инактивирующее и блокирующее воздействие на пероксидные, гидропероксидные радикалы, генерируемые при термоокислительных процессах в полимерах. Данный металл относится к биологически совместимым материалам и используется в медицине, например, в протезировании, стоматологии.

При реализации настоящего изобретения в процессе интеркаляции полуфабриката бентонита, полученного после обогащения его катионами Na+, использовали 1,0% водный раствор азотнокислого церия Се(NO3)з·6Н2О. Полученный после интеркаляции, очистки и измельчения порошок бентонита содержит церий в количестве не более 0,5 мас.%.

2. Бентонитовый порошок, интеркалированный ионами кобальта Со2+.

Данный продукт получен при модификации 0,5-2,5% водным раствором азотнокислой соли кобальта - Со(NO3)2·6H2O полуфабриката бентонита, полученного после обогащения его катионами натрия Na+ при обработке 3-10% водным раствором хлористого натрия с последующей очисткой от анионов хлора. После интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита.

При реализации настоящего изобретения в процессе интеркаляции полуфабриката бентонита, полученного после обогащения его катионами Na+, использовали 2,0% водный раствор азотнокислого кобальта Со(NO3)2·6Н2О.

Находящиеся в слоистой структуре частиц бентонита ионы кобальта Со2+ взаимодействуют с кислородом с образованием оксида кобальта (СоО), которому свойственно инактивирующее и блокирующее воздействие на пероксидные, гидропероксидные радикалы, генерируемые при термоокислительных процессах в полимерах.

Данный металл относится к биологически совместимым материалам и широко используется в медицинской практике.

Полученный после интеркаляции, очистки и измельчения порошок бентонита содержит кобальт ориентировочно в количестве 0,9 мас.%.

Процессы получения полуфабриката бентонита, обогащенного ионами натрия, осуществляли при использовании 5% водных растворов хлористого натрия.

При получении полуфабриката бентонита, обогащенного катионами натрия, и при интеркаляции ионами названных металлов полученного полуфабриката на одну часть бентонита при получении полуфабриката и на одну часть полуфабриката при получении порошков бентонита, интеркалированных ионами кобальта или церия, используют (10-40) (вес.ч.) растворов соответствующих солей.

При уменьшении или увеличении процентного содержания неорганических солей в растворителе (воде), расхода водных растворов солей на обработку бентонита при обогащении его катионами натрия и на интеркалирование полученного полуфабриката бентонита ионами соответствующих металлов:

снижается эффективность катионно-обменных процессов при получении порошков бентонита, интеркалированных ионами кобальта Со2+ или ионами церия Се3+, что уменьшает содержание ионов названных металлов в полученном продукте, ухудшаются бактерицидные свойства краски и стабильность образуемого защитного покрытия к термоокислительным реакциям;

увеличивается затратная часть по получению порошков бентонита, интеркалированных ионами кобальта Со2+ или ионами церия Ce3+.

При реализации изобретения использовали соотношения:

бентонит:водный раствор хлористого натрия, как 1:20;

полуфабрикат бентонита:водный раствор соответствующих солей кобальта или церия, как 1:20.

Для определения количественного содержания (в мас.%) названных металлов в бентонитовых порошках использовали методы титриметрического анализа, результаты которого подтверждают оптимальность выбранных параметров по получению порошков бентонита, интеркалированных ионами названных металлов, при заданном по изобретению расходе солей.

Полученный после интеркаляции бентонит, интеркалированный ионами церия или кобальта, после очистки от солей натрия измельчали, предпочтительно, до размера частиц не менее 100 нм, что оптимально по условиям диспергирования их в составе краски и затратной части на измельчение.

При измельчении бентонита, интеркалированного ионами кобальта Со2+ или ионами церия Се3+, использовали ультразвуковой диспергатор Sonopuls HD-2070, фирма Bandelin, мощность - (35-75)Вт/см2, частота - (20-50) кГц.

Для оценки размеров частиц бентонита использовали метод микроскопии.

Используемые для реализации настоящего изобретения соли кобальта и церия наиболее оптимальны по условиям получения экологически безопасных продуктов.

Нарушение технологических режимов по получению бентонитовых порошков, интеркалированых ионами названных металлов, изменение рецептуры краски по количественному содержанию в ней порошков бентонита, интеркалированных ионами церия Се3+ или/и ионами кобальта Со2+, приведет:

к удорожанию процессов их получения;

к снижению экологической безопасности образуемых защитных покрытий в части ухудшения инактивирующего и блокирующего воздействия ионов металлов церия и кобальта на пероксидные, гидропероксидные радикалы, образующиеся при термоокислительной деструкции эксплуатируемых покрытий;

к ухудшению бактерицидных свойств защитных покрытий.

3. Краска по изобретению содержит полимерное связующее на основе акриловых (со)полимеров и/или кремнийорганических смол и органорастворимых полиуретанов (ПУ).

В частности, используют:

полиметилсилоксановые смолы, в том числе жидкие силоксановые каучуки, полиметилфенилсилоксановые смолы, полиметилфенилсиликсановые каучуки;

полиуретановую смолу на основе простых полиэфиров и дефенилметандиизоцианатов или толуилендиизоцианата (например);

акриловые сополимеры, например сополимеры бутилметакрилата или метилметакрилата с метакриловой кислотой и возможно с дивинилом, акриловые дисперсии, например, на основе стирол-акрилового сополимера.

4. В качестве органического растворителя используют обычные органические растворители, в которых растворяются указанные выше полимерные связующие, например этилацетат, бутилацетат, ацетон, др.

5. В качестве антипиреновой добавки используют соединения из группы фосфоросодержащих соединений, гидроксиды алюминия или магния, борат цинка, меламин и пентаэритрит.

6. Используемый в составе краски минеральный наполнитель выбран из группы: микроволластонит, каолин, мраморная крошка, слюда и/или инертные баритовые наполнители.

Минеральный наполнитель позволяет повысить термостойкость, химстойкость покрытия, улучшает огнестойкие характеристики покрытия.

7. В составе краски используют модифицирующую добавку в виде керамических и/или стеклянных микросфер диаметром 20-150 мкм, наличие которых в композиции краски придает защитному покрытию теплоизоляционные свойства, улучшает огнестойкие характеристики покрытия и другие технологические свойства красок.

При использовании в составах красок модифицирующих добавок на основе керамических микросфер обеспечивают такие технологические свойства покрытий, как изностойкость, глянцевость и др., а наличие в составах красок модифицирующих добавок на основе стеклянных микросфер приводит к снижению плотности краски, улучшается их совместимость с различными полимерными связующими.

При выборе указанных модифицирующих добавок или смеси их рекомендуется учитывать указанные технологические свойства и стоимость данных добавок при изготовлении составов красок.

Заданные по изобретению размер фракций модифицирующих добавок, количественное содержание в составе краски оптимально по условиям диспергирования их в полимерной матрице, по условиям затрат на их изготовление, по обеспечению теплоизоляционных свойств получаемого покрытия, что и подтверждается техническим решением по патенту RU №2382803.

При реализации настоящего изобретения использовали керамические и стеклянные микросферы компании 3М™ (RU), соответственно:

керамические микросферы с размером частиц 24-40 мкм;

стеклянные микросферы с размером частиц 100 мкм.

8. Состав краски по изобретению содержит также пигмент, предпочтительно, диоксид титана и другие технологические добавки, например, для обеспечения эластичности краски - жидкие парафины, которые вводят в состав рецептуры в процессе производства краски.

Заданные по изобретению количественное содержание компонентов в составе краски:

полимерного связующего, антипиреновой добавки, минерального наполнителя, модифицирующей добавки в виде керамических и/или стеклянных микросфер оптимально и соответствует технологическим требованиям по получению краски, имеющей эффективные адгезивные свойства к поверхностям различных материалов, эффективную теплопроводность, теплостойкость, что подтверждается техническими характеристиками краски, состав которой представлен в патенте RU №2382803.

Краску получают путем диспергирования компонентов в смесителе. Возможен вариант использования для этих целей ультразвукового диспергатора.

Полученную краску наносят на различные поверхности с помощью кисти или краскопультом.

При реализации изобретения были получены составы краски, рецептура которых соответствует примерам, показанным в Таблице 1.

Примеры 1-5 - составы красок по изобретению. Примеры 6 и 7 - контрольные составы красок в соответствии с патентом RU №2382803.

Составы красок по примерам 1-7 оценивались на огнестойкость, экологическую безопасность и бактерицидность получаемых при их использовании защитных покрытий.

При определении огнезащитной эффективности составов краски использовался метод, в соответствии с которым на опытные образцы - стальные пластины размером 600×600×5 мм с нанесенным на них защитным покрытием (составы красок по примерам 1-7) осуществляли тепловое воздействие и определяли время от начала теплового воздействия до наступления предельного состояния защитных покрытий на этих образцах. Толщина защитных покрытий на исследуемых образцах составила 250 мкм.

Предельное состояние защитных покрытий на образцах оценивали по времени вспучивания (отслаивания) защитного покрытия и по времени выделения дыма.

При испытаниях использовалось стендовое оборудование:

печи с системой подачи и сжигания топлива (использовалась газовая горелка); приспособления для установки образца, обеспечивающие соблюдение условий его крепления в печи; системы измерения и регистрации параметров, в частности, секундомер, термоэлектрические преобразователи (термопары) для измерения температуры среды в огневой камере печи.

В процессе испытаний установлено, что при повышении температуры в печи время предельного состояния вспучивания (отслаивания) и выделения дыма на образцах с защитными покрытиями, образованными составами по изобретению (примеры 1-5), на 8-10 мин превышает аналогичные параметры при испытании образцов с защитным покрытием по примерам 6 и 7 (контрольные).

Для повышения точности измерений при испытаниях использовались по два образца для каждого исследуемого состава краски.

Данные испытания свидетельствуют:

об улучшении эксплуатационных характеристик состава краски по изобретению при пожаре;

об улучшении экологических параметров защитных покрытий при использовании краски по изобретению вследствие снижения газовыделения летучих токсичных органических соединений при термоокислительных процессах.

Экологическая безопасность красок оценивалась по их санитарно-гигиеническим свойствам.

Для оценки санитарно-гигиенических свойств использовался метод термодесорбционной хроматомасс-спектрометрии (ГОСТ Р ИСО 16000 «Воздух замкнутых помещений», часть 6). По данному методу исследовалось газовыделение летучих органических веществ из защитных покрытий, образованных составами краски по примерам 1-5 и 6-7 при температуре испытаний от 20 до 50°С.

По результатам санитарно-гигиенических испытаний установлено, что введение в составы красок такого минерального слоистого компонента, как бентонит (монтмориллонит), интеркалированного ионами Се3+ и Со2+, образованные ими защитные покрытия (на 1-2 порядка величин) уменьшают выделение летучих органических соединений, главным образом мономерных остатков, что подтверждается хроматограммами рис.1 и 2, на которых приведены, соответственно:

полный ионный ток летучих органических соединений, выделяющихся из защитных покрытий (а), образованных составами по примерам 6 и 7 (контрольные составы красок);

полный ионный ток летучих органических соединений, выделяющихся из защитных покрытий (б), образованных составами по примерам 1-5 (составы красок по изобретению).

Данные результаты исследований свидетельствуют, что наличие в составе краски слоистого минерального компонента с интеркалированными в нем ионами названных металлов обеспечивает ингибирование процесса деструкции полимерных материалов, который сопровождается выделением летучих органических соединений.

Оценку бактерицидных свойств краски проводили на основе дискодиффузионного метода.

Дискодиффузионный метод определения чувствительности микроорганизмов (бактерий и грибков) основан на способности бактерицидных агентов диффундировать в питательные среды из пропитанных составами краски картонных (бумажных) дисков.

Для оценки бактерицидной активности составов краски использовали плотную питательную среду - трипказосоевый агар (Trypcase-soy agar), в качестве тест-микроорганизмов использовали штаммы видов бактерий: Staphylococcus aureus; Pseudomonas aeruginosa.

В качестве диагностических дисков использовались стандартные диски диаметром 6 мм из специального фильтровального картона (бумаги). Диски подвергались однократной обработке (пропитке) испытуемыми составами краски (Примеры 1-7)

Суспензии (инокулюмы) каждой тест-культуры бактерий в стерильных физиологических растворах готовили с плотностью (мутностью) 0,5-0,6 по стандарту Мак-Фарланда. Суспензии содержали примерно 1,5-2,0×108 КОЕ/мл (колониеобразующих единиц/мл).

Иноколюмы (в течение 15 минут после приготовления) применяли для инокуляции плотных питательных сред в чашках Петри.

Иноколюм наносился пипеткой на поверхность питательной среды в объеме 1-3 мл и равномерно распределялся по поверхности. Приоткрытые чашки Петри подсушивали при комнатной температуре в течение 15-20 минут.

После инокуляции на поверхность питательной среды (с помощью стерильного пинцета) наносили диски, обработанные испытуемыми составами краски. Обеспечивался равномерный и плотный контакт дисков с поверхностью среды.

Непосредственно после аппликации дисков чашки Петри помещали в термостат и инкубировали при температуре 25-35°С в течение 24 ч.

После окончания инкубации производили измерение диаметра зон задержки роста тест-микроорганизмов (вокруг дисков) с точностью до 1 мм. При измерениях ориентировались на зоны полного подавления видимого роста. Для достоверности исследований тестирование дисков с испытуемыми рецептурами краски повторялось три раза, оценивалось среднее значение диаметра зоны задержки роста.

В результате исследований установлено:

зоны ингибирования видимого роста тест-микроорганизмов вокруг дисков с испытуемыми составами красок по изобретению (примеры 1-5) соответствуют 10-12 мм;

отсутствие зон ингибирования вокруг дисков с испытуемыми составами краски по примерам 6-7 (контрольные).

Наличие зон задержки роста тест-микроорганизмов вокруг дисков с испытуемыми составами красок по примерам 1-5 свидетельствует о существенном бактерицидном эффекте, присущем составам красок по изобретению.

Таким образом, приведенные исследования в целом подтверждают, что при реализации настоящего изобретения улучшается стабильность образуемого защитного покрытия к термоокислительным реакциям вследствие ингибирующей активности ионов церия и/или кобальта к термоокислительным процессам, возникающим в полимерной матрице при эксплуатации покрытия, улучшается экологическая безопасность образуемого защитного покрытия вследствие снижения газовыделения летучих токсичных органических соединений при термофотоокислительных процессах и в условиях чрезвычайных ситуаций, например при пожаре, обеспечивается придание образуемому защитному покрытию бактерицидных свойств.

Таким образом, приведенные исследования в целом подтверждают, что при реализации настоящего изобретения расширяются технологические возможности применения краски для получения термо-, огнезащитных покрытий на поверхности оборудования и в помещениях, эксплуатирующихся в детских, лечебных учреждениях, на предприятиях пищевой промышленности.

| ТАБЛИЦА 1 | |||||||

| Состав краски с термо-, огнезащитными свойствами | |||||||

| Примеры составов красок | |||||||

| Наименование компонентов | Соотношение компонентов по примерам, мас.% | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Составы красок по изобретению | Контрольные составы по патенту №2382803 | ||||||

| Органорастворимая полимерная матрица | |||||||

| Кремнийорганическая смола (полиметилсилоксановая) | 20 | 11 | 20 | 25 | |||

| Сополимер бутилметакрилата с метакриловой кислотой | 25 | 25 | |||||

| Стирол-акриловый сополимер, дисперсия | 20 | ||||||

| органорастворимый полиуретан на основе простого полиэфира и дифенилметандиизоцианата | 11 | 15 | 5 | 15 | 11 | 10 | 5 |

| Наполнитель | |||||||

| Каолин | 25 | 20 | 20 | 25 | |||

| Микроволластонит | 30 | 25 | 30 | ||||

| Модифицирующая добавка | |||||||

| стеклянные микрошарики с размером 100 мкм | 10 | 30 | 20 | 15 | 10 | 20 | |

| керамические микросферы с размером частиц 24-40 мкм | 15 | ||||||

| Антипиреновая добавка | |||||||

| метасиликат кальция | 10 | 20 | 20 | ||||

| Полифосфат аммония | 20 | 15 | 18 | 20 | |||

| Бентонитовый порошок | |||||||

| Бентонитовый порошок, интеркалированный ионами церия (Се3+) | 4 | 5 | |||||

| Бентонитовый порошок, интеркалированный ионами кобальта (Со2+) | 5 | 5 | |||||

| Смесь бентонитовых порошков, интеркалированных ионами церия и кобальта при соотношении 1:1 | 7 | ||||||

| Органический растворитель | Остальное во всех примерах |

1. Состав краски с термо-, огнезащитными свойствами, содержащий полимерное связующее на основе акриловых сополимеров и/или кремнийорганических смол и органорастворимых полиуретанов, наполнитель в виде минеральных компонентов, антипиреновую добавку, модифицирующую добавку на основе керамических и/или стеклянных микросфер диаметром 20-150 мкм и органический растворитель, при этом в состав краски введен порошок бентонита, интеркалированный ионами кобальта Со2+ или ионами церия Се3+, или смесь названных порошков при соотношении их, как 1÷1 (вес.ч.), причем состав имеет следующее соотношение компонентов, мас.%:

| полимерное связующее | 20-40 |

| наполнитель | 10-30 |

| антипиреновая добавка | 10-20 |

| модифицирующая добавка | 10-30 |

| порошок бентонита | 3,0-7,0 |

| органический растворитель | остальное |

2. Состав по п.1, отличающийся тем, что используют акриловые сополимеры и/или кремнийорганические смолы при соотношении их к органорастворимым полиуретанам, как 1÷(0,2-1,5) (вес.ч.).

3. Состав по п.1, отличающийся тем, что дополнительный минеральный компонент на основе порошка бентонита, интеркалированного ионами кобальта Со2+, получен при модификации 0,5-2,5%-ным водным раствором азотно-кислой соли кобальта - Со(NO3)2·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия Na+ при обработке 3-10%-ным водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, при этом на одну часть бентонита при получении полуфабриката бентонита, обогащенного ионами натрия, и на одну часть полуфабриката при получении порошка бентонита, интеркалированного ионами кобальта, используют (10-40) вес.ч. растворов соответствующих солей.

4. Состав по п.1, отличающийся тем, что дополнительный минеральный компонент на основе порошка бентонита, интеркалированного ионами церия Се3+, получен при модификации 0,5-2,5%-ным водным раствором азотно-кислой соли церия Се(NO3)3·6Н2O полуфабриката бентонита, полученного после обогащения его катионами натрия Na+ при обработке 3-10%-ным водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита, при этом на одну часть бентонита при получении полуфабриката бентонита, обогащенного ионами натрия, и на одну часть полуфабриката при получении порошка бентонита, интеркалированного ионами церия, используют (10-40) вес.ч. растворов соответствующих солей.

5. Состав по п.1, отличающийся тем, что порошок бентонита измельчен до размера частиц не менее 100 нм.

6. Состав по п.1, отличающийся тем, что в качестве минерального наполнителя используют микроволластонит, каолин, мраморную крошку, слюду и/или инертные баритовые наполнители.

7. Состав по п.1, отличающийся тем, что он дополнительно содержит пигмент, например, на основе диоксида титана в количестве 2-4 мас.% на указанный состав краски.