Способ удаления ртути из углеводородного исходного сырья

Иллюстрации

Показать всеИзобретение относится к удалению ртути из потока газообразного углеводорода. Изобретение касается способа удаления ртути из потока газообразного углеводорода от углеводородной крекинг-установки, где поток содержит ртуть и дополнительно содержит олефины, окисленные побочные продукты, диены и углеводороды, отличные от диенов, включающего контакт потока с композицией, содержащей (а) твердый пористый огнеупорный материал подложки, имеющий поверхностную кислотность в диапазоне от 0,1 до 10,0 мкмоль необратимого NH3/г подложки, как измерено хемосорбцией аммония, где материал подложки имеет площадь поверхности по меньшей мере примерно от 0,1 м2/г до примерно 1,6 м2/г и материал подложки содержит по меньшей мере 80% альфа-оксида алюминия; и (b) серебро в форме восстановленного серебра. Технический результат - эффективное удаление ртути из потока газообразных углеводородов. 8 з.п. ф-лы, 19 пр., 9 табл., 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка притязает на приоритет заявки на патент США №60/860288, поданной 21 ноября 2006 года.

Область, к которой относится настоящее изобретение, относится к удалению ртути из потока углеводородного газа или жидкости.

УРОВЕНЬ ТЕХНИКИ ПО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ

Элементарная ртуть и соединения ртути представляют собой следовые загрязняющие примеси во всех типах ископаемых топлив (углеводородов): угле, нефтепродуктах (нефти) и природном газе. При газификации угля или перегонке нефти или природного газа полученные продукты могут также содержать ртуть.

Потоки газа и жидких углеводородов многочисленны и часто известны под более чем одним наименованием. Дополнительно, композиции указанных потоков газа и жидких углеводородов, содержащих ртуть, варьируют. Газоносные и нефтеносные скважины представляют собой коммерческий источник потоков углеводородов. Типичный попутный газ включает метан, этан, пропан, н-бутан, изобутан, изопентан, н-пентан и углеводороды с большей молекулярной массой, а также диоксид углерода, сероводород и азот. Газ и газ, ассоциированный с сырой нефтью, могут быть обработаны на экстракционной установке. Газ может быть обработан с получением «природного газа» или «товарного газа», что обозначает газ с по меньшей мере 75% метана; сжиженного природного газа (Liquefied Natural Gas “LNG”), что обозначает природный газ, находящийся в жидкой форме при -230°F; этана (обычно 95% этана); Е/Р, смеси этана и пропана; сжиженный нефтяной газ (LPG), смеси пропана и бутана; природных газ-жидкостей (Natural Gas Liquids “NGL”), обычно этана и выше, продаваемых в качестве индивидуальных жидких продуктов и природных бензина/конденсатов, смеси пентанов и углеводородов с большей массой.

Сырая нефть обычно содержит смесь углеводородов, в диапазоне от метана до сложных полициклических ароматических соединений, включая нормальные парафины, которые представляют собой алканы с неразветвленной цепью; изопарафины, которые представляют собой алканы с разветвленной цепью; олефины, которые представляют собой углеводороды, которые содержат по меньшей мере одну двойную связь без ароматических или циклических парафиновых циклов; циклопарафины (нафтены), такие как циклопентан, циклогексан; моноядерные ароматические соединения, которые представляют собой углеводороды, которые содержат по меньшей мере один бензольный цикл; полиядерные ароматические соединения, которые представляют собой углеводороды, которые содержат два или более ароматических циклов; смолы, такие как асфальтен с низкой молекулярной массой, имеющий молекулярную массу 500-1500; асфальтены, сложные соединения с высокой молекулярной массой, имеющие молекулярную массу 500-100000, и гетероатомные соединения, которые представляют собой соединения, содержащие не только углерод и водород, но серу, кислород, азот, никель или другие.

Качество сырой нефти и в особенности операций перегонной установки будет определять распределение продуктов при перегонке сырой нефти. Нефтеперегонные заводы выполняют три основные стадии для преобразования сырой нефти в ее компоненты: разделение, такое как атмосферная дистилляция или вакуумная дистилляция; конверсия, такая как каталитический крекинг, риформинг или висбрекинг, и обработка, такая как гидроочистка, десульфурирование и удаление загрязняющих веществ. Основные источники углеводородного сырья из нефтеперегонных установок представляют собой атмосферную дистилляцию и отходящий газ каталитического крекинга в псевдоожиженном слое.

В простой нефтеперегонной установке атмосферная дистилляция сырой нефти приводит к получению легких фракций, которые могут перерабатываться на газогенераторной установке. Дополнительно, получают нафту и бензин, и затем они могут быть разделены. Нафту можно подвергать гидроочистке и риформингу с получением бензина. Изомеризация может увеличивать октановое число нафты и бензина. Легкий и тяжелый дистилляты также представляют собой продукты атмосферной дистилляции, такие как газойль и остаток. Легкие дистилляты могут подвергаться гидроочистке с получением керосина и ракетного топлива. Тяжелый дистиллят может подвергаться гидроочистке с получением дизельного топлива и топочного мазута. Газойль и остаток могут использоваться в качестве тяжелого дизельного топлива. В более сложной нефтеперегонной установке один из продуктов атмосферной дистилляции представляет собой атмосферный газойль (дополнительно к легкому и тяжелому дистиллятам). Донный осадок атмосферной колонны отправляют для вакуумной дистилляции, где получают два продукта. Один из продуктов представляет собой вакуумный газойль, который можно комбинировать с атмосферным газойлем и дополнительно обрабатывать посредством каталитического крекинга. Второй продукт представляет собой остаток, который можно отправлять в установку для коксования с получением бензина и тяжелого дизельного топлива. Способы каталитического крекинга приводят к получению продуктов, таких как C4 и более легкие олефиновые газы, бензин, легкий рецикловый газойль, эмульгированная (или эмульсия) нефть и кокс. Изобутаны и олефины могут быть комбинированы посредством алкилирования с получением компонента бензиновой смеси.

Гидрокрекинг может быть использован для перевода темных нефтепродуктов в бензин и/или запасы среднедистиллятных топливных смесей. Тяжелые фракции, такие как тяжелый бензин, могут загружаться в каталитический риформинг для перевода в более ценные продукты. Более легкие фракции могут быть использованы в получении бензина и LPG. Средние дистилляты обычно смешивают для дизельного топлива.

Операции термического крекинга, такие как коксование, замедленное коксование, коксование в псевдоожиженном слое и висбрекинг могут быть использованы для повышения ценности остаточных продуктов после атмосферной или вакуумной дистилляции.

Наконец, уголь, твердое ископаемое топливо, содержащее нефть, может быть газифицирован, например, как часть конверсии угля в другие химические соединения (метанол, олефины и т.д.).

Ртуть в потоках углеводородных жидкостей или газов обладает коррозивным действием на алюминиевые части, может выступать в качестве каталитического яда и может представлять риск с точки зрения производственной гигиены и окружающей среды от загрязненных частей, выбросов и стоков.

Широкий диапазон технологий существует для удаления ртути из потоков углеводородов. Был сделан обзор адсорбентов, которые в общем определяют материалы как

сорбенты, включающие гранулированный или брикетированный материал, состоящий из поддерживающей подложки цеолита, активированного угля, металлического оксида или оксида алюминия и реакционно-активных компонентов Ag, KI, CuS, сульфида металла и т.д., которые связаны с подложкой (…). Сорбенты действуют путем реакции ртути или соединения ртути с образованием HgS, HgI или амальгамы, которые не растворимы в жидком углеводороде и представляют собой химически инертные по отношению к компонентам обрабатываемого потока.

Wilhelm S.M. “Design mercury removal systems for liquid hydrocarbons” Hydrocarbon Processing, International Edition, 1999, 78(4), 61-66, 68-71.

Одна из категорий способов удаления ртути состоит в обработке сырья. Преимущество указанных способов состоит в том, что ртуть удаляют до стадий первичной обработки, что защищает оставшуюся часть оборудования от загрязнения. Один пример состоит в способе Institute Francais du Petrole (Rueil-Malmaisson, FR) (“IFP способ”), который пропускает жидкое углеводородное сырье через никель на подложке из оксида алюминия в присутствии водорода. Металлоорганические соединения и ионы ртути переходят в металлическую ртуть. Обработанное сырье затем пропускают через материал адсорбента, выполненный из металлического сульфида на адсорбенте, где ртуть связывается с сульфидом и остается на подложке. См., например, патент США №4911825.

В патентах США №4950408 и 5388444 описано удаление ртути из органической среды при использовании ионообменных смол, с тиольными группами, связанными с полимерным субстратом. В зависимости от функциональной группы смола активна в отношении ртути или в отношении ртути и мышьяка. В патенте США №5082569 описано использование сходных материалов в комбинации с молекулярными ситами, импрегнированными серебром, для захвата ртути. В патенте США №5336835 описан способ, в котором углеводородную жидкость, загрязненную ртутью, пропускают через слой угля, импрегнированного галогеном металла. Ртуть переходит из органических соединений ртути в неорганические галогениды и/или происходит восстановление неэлементарной ртути до элементарной ртути.

В другой категории способов удаления ртути обрабатывают потоки продукта в секции восстановления. Преимущество указанных способов состоит в том, что многие стадии обработки переводят различные компоненты ртути в металлическую или элементарную ртуть. Ртуть распределяется по различным потокам продуктов (как показано в таблице 1), и может быть выбрана оптимальная технология, которая наилучшим образом работает для каждого конкретного потока.

Для способов обработки конкретных продуктовых потоков одна из групп адсорбентов основывается на реакционной способности элементарной ртути с серой. Ртуть образует соединения, такие как HgS, которые представляют собой стабильные твердые соединения, которые могут быть отделены от жидкого или газообразного сырья. Как правило, серу подают в твердом пористом адсорбенте, при использовании активированного угля или оксида алюминия в качестве носителя или в качестве оксида металла. См. патент США №4500327 и 4708853 (слой активированного угля, импрегнированный серой, и угольные молекулярные сита). Calgon Carbon Corporation, Pittsburg, PA описывает использование серы в своей HGR® подложки на основе активированного угля. Адсорбент ртути Mersorb® от Selective Adsorption Associates, Inc., Langhorne, PA, описан в качестве адсорбента ртути на активированном угле.

Сульфиды металлов описаны, как использованные на оксиде алюминия, для обработки жидких и газообразных потоков. См. патент США №4094777. Puraspec 1156, Puraspec 1157 и Puraspec 5156 (все от Johnson Matthey Catalysts, Houston, TX) указаны для обработки потоков газа с предварительно сульфидированными смешанными оксидами для удаления ртути (Puraspec 1156), для обработки потоков газа для одновременного удаления сероводорода и ртути путем реакции со сферическими смешанными оксидами (Puraspec 1157) и для удаления ртути путем реакции с адсорбентом на сферически смешанных сульфидах металлов (Puraspec 5156). Механическая прочность представляет собой проблему для указанных материалов, поскольку они, как правило, представляют собой смешанные оксиды с некоторым количеством связующего, не закрепленные на носителе.

Другая группа адсорбентов основывается на способности ртути образовывать амальгаму. В патенте США №4874525 описано взаимодействие ртути с другим металлом, таким как серебро, который связан с подложкой, такой как молекулярное сито. Указанный подход может обрабатывать или жидкие, или газообразные потоки. HgSIV, поставляемый UOP (DesPlaines, IL, USA) описывается как использующий серебро на молекулярном сите для удаления ртути и воды.

В патенте США №4909926 описано удаление ртути из конденсата при использовании подложки с высокой площадью поверхности и реакционно-способного адсорбента на подложке, где реакционно-способный адсорбент проявляет реакционную способность по отношению к ртути. Реакционно-способный адсорбент может представлять собой металлическое серебро, и подложка представляет собой оксид алюминия с высокой площадью поверхности.

Sud-Chemie (Munich, Germany) выпускает на рынок продукт T-2552, включающий серебро на гамма-оксиде алюминия для использования в удалении ртути из исходного сырья газа. Материал представляет собой стандартный адсорбент, который применяют при удалении загрязнителей, как в установке по производству этилена, так и в этиленовом продукте.

Пример одного из применений, где важно удаление ртути, представляют собой установки по производству этилена. В установке по производству этилена паровая крекинг-установка (печь) приводит к расщеплению насыщенных углеводородов на более короткие, ненасыщенные углеводороды. Для достижения указанной цели сырье разбавляют паром в змеевике и затем быстро нагревают в печи. Как правило, температура на выходе из змеевика составляет в диапазоне от примерно 800°С до примерно 820°С, но температура может изменяться. В зависимости от дизайна печи время удержания может составлять миллисекунды, но, как правило, время удержания составляет менее чем примерно 1 секунду. Состав крекинг-газа зависит от состава подаваемого сырья, соотношения углеводородов в потоке, температуры крекинга и времени удержания в печи. Подаваемое легкое углеводородное сырье (такое как этан, сжиженный нефтяной газ или легкая нафта) дают потоки продуктов, богатые более легкими алкенами, включая этилен, пропилен и бутадиен. Более тяжелые подаваемые углеводороды дают некоторые такие же углеводороды, но также дают продукты, богатые ароматическими углеводородами и углеводородами, пригодными для включения в бензин или дизельное топливо. Более высокие температуры благоприятствуют получению этилена и бензола, тогда как более низкие температуры крекинга приводят к большему количеству пропилена, C4-углеводородов и жидких продуктов. Pyrolysis: Theory and Industrial Practice, Lyle F. Albright, et al., Ed., 1983, p.76.

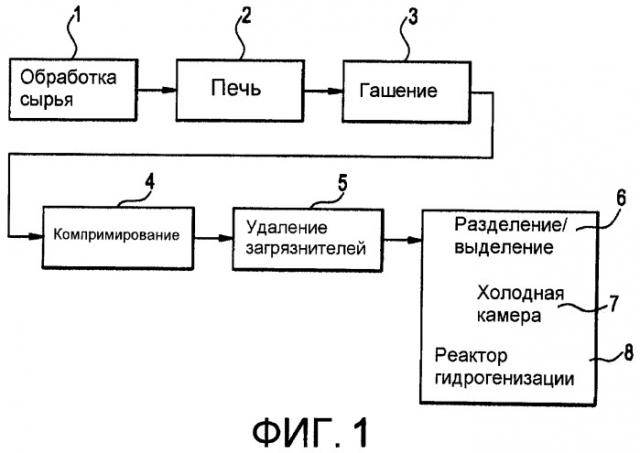

Поскольку состав продукта настолько изменяется, схема операций, следующих за термоучастком, будет также отличаться, но существует общий план, который подходит большинству установок по производству этилена. Указанный план представлен на фиг.1, на которой выделено пять различных типовых процессов. В операции обработки сырья (1) могут быть удалены загрязнители из сырья, прежде чем оно поступает в установку. В качестве примеров операций по обработке сырья этановые крекинг-установки могут содержать модуль для удаления CO2 и жидкостные крекинг-установки могут содержать разделители вода/масло. При операциях в термоучастке (2) сырье обычно нагревают до 820-850°С при пониженном давлении, чтобы вызвать разрыв молекул углеводородов и образование этилена, пропилена и других молекул. После операции на термоучастке следует операция гашения (3), где горячий крекинг-газ охлаждают и частично конденсируют. После гашения охлажденный и частично конденсированный крекинг-газ посылают в операцию компримирования (4), где его нагнетают под давлением. Может быть более одной операции компримирования, которые могут быть, а могут и не быть непосредственно последовательными. Операцию по удалению загрязнителей (5) проводят после или между стадиями компримирования. В операции удаления загрязнителя удаляют СО2 и H2S, обычно промыванием каустическим растворителем. Воду также удаляют, обычно активированным оксидом алюминия или молекулярными ситами. Затем продукт посылают на операцию разделения/выделения (6), в которой его далее обрабатывают в серии перегонок с получением очищенных мономеров, таких как этилен и пропилен. Операции разделения/выделения обычно включают один или несколько реакторов гидрогенизации (8) для уменьшения концентрации ацетиленовых компонентов. Операция разделения/выделения также включает «холодную камеру» (7), в которой понижаются температуры газов до чрезвычайно низкого уровня, что позволяет разделять легкие молекулы.

Крекинг-газ из операций на термоучастке также включает нежелательные органические примеси, такие как карбонилы (такие как альдегиды и кетоны) и диены, такие как циклопентадиен. Дополнительно, соединения ртути в сырье переходят при операциях на термоучастке в ртуть, включая элементарную ртуть, которая остается в виде паров металла в крекинг-газе. Если ртуть остается в крекинг-газе, она будет распределяться по различным потокам в операциях выделения, как показано в таблице 1.

| Таблица 1 | |

| Распределение ртути в комплексе олефинов | |

| Поток | Распределение (относительные %) |

| Отходящий газ | 2 |

| Этиленовый продукт | 8 |

| Этановый рецикловый продукт | 2 |

| Пропиленовый продукт | 1 |

| Метилацетилен/пропадиен катализатор | 19 |

| Пропановый рецикловый продукт | 1 |

| Бутаны/бутилены | 53 |

| Пиробензин | 1 |

| Неучтенные | Баланс |

Mercury contamination in ethylene plants: an overview. Reid et al., USA. AIChE Spring National Meeting, Conference Proceedings, Atlanta, GA, United States, Apr. 10-14, 2005 (2005).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В химической промышленности сохраняется необходимость в улучшенных способах удаления ртутных загрязнителей из углеводородного сырья. Настоящее изобретение включает способ удаления ртути из жидких и газообразных углеводородных потоков и из их смесей. Способ включает контакт потока с композицией, включающей (а) твердый пористый огнеупорный материал подложки, имеющий поверхностную кислотность в диапазоне от 0,1 до 10 мкмоль необратимого NH3/г подложки, как измерено хемосорбцией аммония; и (b) серебро.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 схематически изображен общий вид этиленовой установки.

На фиг.2 схематически изображен общий вид этиленовой установки, модифицированной для использования композиции по настоящему изобретению.

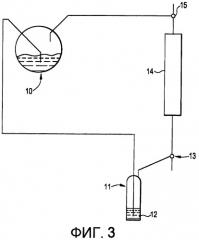

На фиг.3 схематически изображено общее устройство оборудования и точек взятия проб в способе лабораторного масштаба для тестирования удаления ртути из потока жидкого углеводорода.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ удаления ртути по настоящему изобретению применим для потоков газообразных и жидких углеводородов и их смесей и к смесям потоков жидкостей с твердым углеродсодержащим материалом, таким как кокс, в суспензии. Под «потоками газообразного и жидкого углеводорода» заявители подразумевают потоки неочищенного углеводорода из газовых и нефтяных скважин, а также подобные потоки после того, как они были дополнительно обработаны или очищены. Заявители также включают потоки углеводородов, полученные из угля. (Заявители не включают потоки загрязняющих веществ, удаленных из потоков углеводородов, такие как диоксид углерода, сероводород, воду и азот).

Как упоминалось выше, состав потока углеводородов, обрабатываемый для удаления ртути (компоненты и относительные количества каждого) будут варьировать. В качестве примера, но не для ограничения, компоненты потока газообразного продукта углеводородного крекинга обычно включают ртуть (включая элементарную ртуть) (0-50 мкг/м3), моноокид углерода (0-0,3 об.%), водород (8-20 об.%), метан (20-40 об.%), ацетилен (0,3-1,5 об.%), этилен (25-40 об.%), этан (3-15 об.%), метилацетилен (0,1-0,5 об.%), 1,3-пропандиен (0,1-0,4 об.%), пропилен (5-20 об.%) и пропан (0,2-5 об.%). Дополнительно он может содержать такие компоненты как 1,3-бутадиен, бутен, 2-метилпропан, н-бутан, циклопентадиен, С5 углеводороды, бензол и различные от С6 до С10 углеводороды в концентрации до 5 об.%, и компоненты, такие как ацетальдегид, ацетон и тиофен до 100 ч./млн масс.

Способ по настоящему изобретению включает контакт потока газообразного или жидкого углеводорода с композицией, включающей серебро и материал подложки. Состав имеет поверхностную кислотность в диапазоне от 0,1 до 10, предпочтительно от 0,2 до 5 и более предпочтительно от 0,2 до 2,0 мкмоль необратимого NH3/г подложки, как измерено хемосорбцией аммония.

В одном из вариантов осуществления изобретения материал подложки имеет поверхностную кислотность в диапазоне от 0,1 до 10,0 мкмоль необратимого NH3/г подложки, как измерено хемосорбцией аммония. Предпочтительно, для материала подложки поверхностная кислотность составляет менее чем или равна 5 и более предпочтительно менее или равна 2. В другом варианте осуществления материал подложки включает альфа-оксид алюминия, SiC, SiO2, диоксид циркония (ZrO2), CeO2, Pr6O11, Ga2O3, TiO2, ZnO, MgO, CaO и/или углерод. В предпочтительном варианте осуществления материал подложки включает альфа-оксид алюминия. В более предпочтительном варианте осуществления изобретения материал подложки включает альфа-оксид алюминия с поверхностной кислотностью в диапазоне от менее чем до равного 5 и, более предпочтительно, от менее чем до равного 2.

Для обработки сырья, такого как сырье, подвергнутое крекингу, композиции и материалы подложки, имеющие поверхностную кислотность в диапазоне от менее чем до равного 5 в меньшей степени реагируют с органическими примесями в сырье с образованием побочных продуктов. Соответственно, в первом аспекте композиция имеет поверхностную кислотность, достаточную для уменьшения образования полимеров и/или олигомеров из диенов сырья по сравнению с композицией с поверхностной кислотностью более чем 10,0 мкмоль необратимого NH3/г композиции, как измерено хемосорбцией аммония. Во втором аспекте композиция имеет поверхностную кислотность, достаточную для уменьшения образования воды из реакции конденсации оксигенации побочных продуктов в потоке сырья по сравнению с композицией с поверхностной кислотностью более чем 10,0 мкмоль необратимого NH3/г композиции, как измерено хемосорбцией аммония. В третьем аспекте композиция имеет поверхностную кислотность, достаточную для уменьшения образования олигомеров из реакции оксигенации побочных продуктов в потоке сырья по сравнению с композицией с поверхностной кислотностью более чем 10,0 мкмоль необратимого NH3/г композиции, как измерено хемосорбцией аммония. Таким образом, композиция, используемая для удаления ртути, предпочтительно не реагирует или в минимальной степени реагирует с органическими примесями с получением нежелательных побочных продуктов, таких как вода и олигомеры. Таким образом, способ по настоящему изобретению осуществляет удаление ртути из потока углеводорода с минимальной реакцией органических примесей с получением нежелательных побочных продуктов, таких как вода и олигомеры.

Соответственно, в одном из вариантов осуществления поток углеводорода представляет собой газ из углеводородной крекинг-установки, и поток включает ртуть и дополнительно включает олефины, окисленные побочные продукты, диены и углеводороды, отличные от диенов. Во втором варианте осуществления поток углеводорода представляет собой газ из газификации угля. В третьем варианте осуществления изобретения поток углеводорода представляет собой жидкость, одну или несколько, из ожиженного нефтяного газа, бутана, нафты, бензола, смеси ксилолов, высококачественного бензина и обычного неэтилированного бензина, керосина, реактивного топлива/дизельного топлива, топочного мазута и смеси любых двух или более из вышеперечисленных, а также смеси одного или нескольких из вышеперечисленных с твердым углеродистым материалом, таким как кокс.

Как правило, пригодные материалы подложки на основе альфа-оксида алюминия имеют удельную площадь поверхности, измеренную способом B.E.T. более чем примерно 0,1 м2/г, как правило в диапазоне от примерно 0,2 м2/г до примерно 20 м2/г. Предпочтительно, удельная площадь поверхности таких материалов подложки, измеренная способом B.E.T., составляет в диапазоне от примерно 0,7 до примерно 10 м2/г и, более предпочтительно, удельная площадь поверхности таких материалов подложки, измеренная способом B.E.T., составляет в диапазоне от примерно 0,8 до примерно 1,6 м2/г. Способ B.E.T. для определения удельной площади поверхности подробно описан Brunauer, S., Emmet, P. and Teller, E. J. Am. Chem. Soc., 60, 309-16 (1938). Указанные материалы подложки имеют объем пор, измеренный традиционными способами ртутной порометрии, по меньшей мере 0,2 см3/г, обычно в диапазоне от 0,5 до примерно 2,0 см3/г, предпочтительно более чем примерно 0,55 см3/г и, наиболее предпочтительно, от примерно 0,6 до примерно 0,8 см3/г.

Материал подложки, применяемый в указанных композициях, может быть выбран из большого числа пористых тугоплавких материалов подложки, которые считаются пригодными в качестве подложки для катализа; такой материал подложки представляет собой относительно инертный в присутствии сырья, продуктов и при условиях реакции. Химический состав материала подложки не представляет собой ограничивающим образом критическую, обеспечивая, чтобы материал подложки и/или композиция имели описанную поверхностную кислотность. Материалы подложки могут состоять, например, из альфа-оксида алюминия, SiC, SiO2, диоксида циркония (ZrO2), CeO2, Pr6O11, Ga2O3, TiO2, ZnO, MgO, CaO и/или углерода. Предпочтительные материалы подложки представляют собой частицы альфа-оксида алюминия, часто связанные между собой связывающим агентом, часто связанные самостоятельно, или без связывающего агента, и имеют очень высокую степень чистоты, т.е. по меньшей мере 98 мас.% альфа-оксида алюминия, или они могут иметь низкую чистоту, т.е. примерно 80 мас.% альфа-оксида алюминия. Во всех случаях, в особенности в случае материалов низкой чистоты, баланс материалов («примеси») не должен влиять на более высокую поверхностную кислотность и общая поверхностная кислотность должна быть в описываемом диапазоне. Коммерчески доступно широкое многообразие материалов подложки. Материалы подложки из оксида алюминия коммерчески доступны от различных поставщиков, таких как Sud-Chemie, Louisville, KY., и St Gobain Norpro, Akron, OH.

Пригодные формы материалов подложки включают, но не ограничиваются перечисленным, пилюли, куски, таблетки, обломки, сферы, пеллеты, трубки, формы типа вагонного колеса, торроиды с звездообразными внутренней и/или внешней поверхностями, цилиндры, полые цилиндры, амфоры, аморфные, кольца, кольца рашига, в форме сот, монолиты, седловидную, полые цилиндры с поперечной перегородкой (т.е. имеющие по меньшей мере одну перегородку, продолжающуюся между стенками), цилиндры, имеющие два или более каналов для провода газа, и рифленые или ребристые структуры. Тогда как цилиндры часто представляют собой округлые, могут быть использованы другие поперечные сечения, такие как овальные, гексагональные, четырехугольные, треугольные. Предпочтительная форма и размеры будут зависеть от типа реактора и других факторов, таких как заданная рабочая депрессия и механическая целостность композиции.

Средний диаметр пор для описанных выше материалов подложки находится в диапазоне от примерно 1 до 50 микрон, с более предпочтительным диапазоном от примерно 1 до 25 микрон и, наиболее предпочтительно, в диапазоне от примерно 3 до примерно 20 микрон. Материалы подложки могут иметь мономодальное, бимодальное или мультимодальное распределение пор.

В одном из вариантов осуществления по меньшей мере 40% объема представлено порами в диапазоне от 10 до 100 микрон в диаметре, как измерено ртутной порометрией.

Количество серебра на материале подложки составляет по меньшей мере примерно 1, предпочтительно примерно 5, более предпочтительно примерно 7, еще более предпочтительно примерно 10 и более предпочтительно по меньшей мере примерно 15 мас.% от общего веса композиции. При приготовлении такой композиции материал подложки, как правило, импрегнируют (один или несколько раз) растворами одного или нескольких соединений серебра, достаточно, чтобы дать возможность серебру быть удержанным материалом подложки в количестве более чем примерно 1%, более чем примерно 5%, более чем примерно 7%, более чем примерно 10% или, предпочтительно, более чем примерно 15% от общего веса композиции. Как правило, количество серебра в материале подложки составляет менее чем примерно 70%, менее чем примерно 50% и, более предпочтительно, менее чем примерно 40% от веса композиции.

В одном из вариантов осуществления материал подложки имеет площадь поверхности, пористость и распределение размера пор, достаточные для удержания загрузки серебра в диапазоне примерно 5-40 мас.%, при этом максимизируя дисперсию. Способность композиции удалять ртуть зависит от количества серебра и от конкретной площади поверхности серебра.

При том, что настоящее изобретение следует рассматривать как не связанное какой-либо определенной теорией, предполагается, что серебро выступает в качестве адсорбента и абсорбента с точки зрения присутствующей атомной ртути.

Раствор серебра, используемый для пропитки материала подложки, предпочтительно включает соединение серебра в растворителе или комплексообразующем/солюбилизирующем агенте. Растворы серебра, используемые, например, для пропитки подложек, используют в производстве катализатора этиленоксида. См. Thorsteinson et al., патент США №5187140, Liu, et al. патент США №6511938, Chou et al., патент США №5504053, Soo, et al., патент США №5102848, Bhasin, et al., патент США №4916243, 4908343 и 5059481, и Lauritzen, патент США №4761394, 4766105, 4808738, 4820675 и 4833261, все включены здесь в качестве ссылки. Может быть выбрано конкретное применимое соединение серебра, например, из комплексов серебра, нитрата серебра, оксида серебра или карбоксилатов серебра, таких как ацетат серебра, оксалат, цитрат, фталат, лактат, пропионат, бутират и соли высших жирных кислот. Комплекс оксида серебра с аминами представляет собой другую предпочтительную форму серебра для использования по настоящему изобретению.

Широкое разнообразие растворителей или комплексообразующих/солюбилизирующих агентов может применяться для растворения серебра до заданной концентрации в импрегнирующей среде. Среди таких агентов, описанных как пригодные для указанных целей, молочная кислота, аммиак, спирты, такие как этиленгликоль, и амины и водные смеси аминов.

Например, оксид серебра (Ag2O) может быть растворен в растворе щавелевой кислоты и этиленамида до состояния примерно 30 мас.%. Число пропиток, используемых для достижения желательной концентрации серебра, в зависимости от факторов, таких как концентрация серебра в импрегнирующем растворе и пористости подложки. Вакуумное импрегнирование такого раствора на материал подложки с пористостью примерно 0,7 см3/г приводит к композиции, содержащей примерно 20 мас.% серебра от общей массы композиции. Таким образом, использование такого типа получения, если желательно получить композицию, имеющую загрузку серебра более чем примерно 25 или 30% или более, обычно было бы желательно подвергать материал подложки по меньшей мере двум или более последовательным пропиткам таким раствором серебра, пока желаемое количество серебра не будет нанесено на материал подложки. Существует множество комбинаций, в которых такие пропитки для достижения более высокой загрузки серебра могут быть достигнуты. В некоторых случаях концентрация соли серебра выше в последней пропитке по сравнению с первой. В других случаях приблизительно равные количества серебра наносятся в ходе каждой пропитки. Часто для достижения равного нанесения в каждой пропитке концентрация серебра в последующих растворах для пропитки может оказаться необходимой быть выше по сравнению с раствором для исходных пропиток. В дальнейших случаях большее количество серебра наносят на материал подложки во время начальной пропитки по сравнению с нанесенным в последующих пропитках. За каждой пропиткой может следовать обжиг или другие процедуры для удаления летучего растворителя и перевода серебра в нерастворимое состояние.

Несмотря на то, что размер частиц серебра в композиции представляется важным, диапазон не является узким. Пригодный размер частиц может составлять от примерно 10 до примерно 10000 Å. Предпочтительный размер частиц находится в диапазоне от более чем примерно 100 до менее чем примерно 5000 Å в диаметре. Более предпочтительно, размер частиц серебра составляет примерно от 200 до примерно 3000 Å.

Представляется желательным, чтобы серебро было относительно однородно диспергировано внутри, по всему объему и по поверхности материала подложки. В некоторых вариантах осуществления может быть желательным, чтобы распределение серебра было направлено на конкретные положения в пилюле, как в модели яичной скорлупы. Импрегнирование материала подложки обычно представляет собой предпочтительный технологический способ осаждения серебра, поскольку он использует серебро более эффективно по сравнению с процедурами покрытия, последние обычно не способны приводить к значительному осаждению серебра на внутренних поверхностях материала подложки. Дополнительно покрытые композиции имеют большую склонность к потере серебра за счет механического истирания. В качестве альтернативы может быть использована техника влагоемкости.

Предпочтительная процедура нанесения компонента серебра включает одностадийное импрегнирование. Материал подложки импрегнируют раствором, включающем растворитель или солюбилизирующий агент и соль серебра в количестве, достаточном для нанесения требуемой массы серебра на материал подложки. После чего импрегнированный материал подложки кальцинируют или прокаливают на воздухе (или в таких атмосферах как азот, диоксид углерода, водород, гелий, водяной пар и/или их смеси) при температуре в диапазоне от примерно 200°С до примерно 600°С и при атмосферном давлении (или других давлениях) в течение времени в диапазоне от примерно 0,01 до примерно 12 часов. Кальцинирование или прокаливание можно проводить в печи или на конвейере. Перед кальцинированием, необязательно, импрегнированный материал подложки может быть высушен в печи для удаления по меньшей мере части растворителя. Импрегнирование можно осуществлять в более чем одну стадию. Например, импрегнированный серебром материал подложки импрегнируют раствором, содержащим дополнительное количество соединения серебра. После этого материал подложки, уже импрегнированный серебром, кальцинируют или прокаливают, как описано выше. В том случае, если значительного уменьшения содержания серебра не происходит в ходе последнего кальцинирования, могут быть использованы дополнительные стадии восстановления, например, обработка в восстанавливающей атмосфере, такой как водород и/или поток углеводорода, или монооксид углерода при в значительной степени высокой температуре.

В одном из вариантов осуществления композиция представляет собой катализатор, пригодный к тому, чтобы он был или мог быть использован для получения этиленоксида, включающий одновременно серебро и один или несколько промоторов. Последовательность импрегнирования или нанесения на поверхность подложки с серебром и промотором необязательна. Промоторы могут быть добавлены до, одновременно с или после нанесения серебра. Примеры таких катализаторов описаны в Thorsteinson et al., патент США №5187140, в особенности в колонке с 11 по 15 (щелочной металл и/или щелочноземельные металлы, фториды и хлориды, оксианионы элементов, отличных от кислорода, имеющие атомное число в диапазоне от 5 до 83 групп с 3b по 7а включительно, периодической системы элементов и, наиболее предпочтительно, один или несколько анионов из азота, серы, марганца, тантала, молибдена, вольфрама и рения), Liu et al., патент США №6511938 (кобальт), Chou et al., патент США №5504053 (марганец), Soo et al., патент США №5102848 (катион, выбранный из по меньшей мере одного члена группы из лития, натрия, калия, рубидия, цезия и бария, и анион, включающий (а) сульфат, (b) фторид и (с) по меньшей мере один член группы анионов элементов, имеющих номера атомов с 21 по 74, включительно, выбранные из групп с 3b по 6b, включительно, Периодической таблицы элементов), Bhasin et al., патент США №4916243 (синергетическая комбинация цезия и по меньшей мере одного другого щелочного металла, выбранного из группы, состоящей из лития, натрия, калия и рубидия), 4908343 (соль цезия оксианиона элементов, выбранных из группы с 3 по 7В, включительно, Периодической таблицы элементов) и 5059481 ((а) смесь (i) солей цезия, по меньшей мере одна из которых представляет собой соль цезия, в которой ее анион представляет собой оксианион элемента, имеющего атомное число от 21 до 75 и относящегося к группам с 3b по 7b, включительно, Периодической таблицы элементов и (ii) по меньшей мере одной соли щелочного металла из лития, натрия, калия и рубидия и соли щелочноземельного металла, где анионы таких солей представляют собой галогениды с атомными числами с 9 по 53, включительно, и оксианионы элементов, отличающихся от кислорода, имеющих атомные числа 7 или 15 до 83, включительно, и выбранные из групп с 3а по 7а, включительно, и с 3b по 7b, включительн