Наполнитель порошковой проволоки для внепечной обработки металлургических расплавов

Иллюстрации

Показать всеИзобретение относится к черной металлургии и может быть использовано для раскисления, модифицирования и микролегирования сталей и сплавов. Наполнитель содержит кальций, кремний и магний в виде силицида магния, и/или солей магния, и/или металлического магния, а также железо при следующем соотношении компонентов, мас.%: кремний 30-75; кальций 5-50; магний 0,1-15; железо - остальное. Наполнитель дополнительно содержит барий в виде силицидов и/или солей при следующем соотношении компонентов, мас.%: кремний 30-75; кальций 5-40, барий 5-20; магний 0,1-15; железо - остальное. Наполнитель дополнительно содержит галогениды при следующем соотношении компонентов, мас.%: кремний 30-70; кальций 12-40 (или кальций 5-40 и барий 5-20); магний 0,1-15; галогениды 0,1-12; железо - остальное. Наполнитель дополнительно содержит по меньшей мере один элемент из группы, включающей ванадий, ниобий, титан, РЗМ. Использование изобретения обеспечивает повышение рафинирования и модифицирования расплава. 8 з.п. ф-лы, 2 табл., 1 пр.

Реферат

Изобретение относится к черной металлургии и может быть использовано в сталеплавильном производстве для раскисления, модифицирования и микролегирования различных сталей и сплавов, применяемых в транспортном машиностроении, энергетике, стройиндустрии, при изготовлении изделий в «северном исполнении» и т.д.

Модифицирование железоуглеродистых расплавов осуществляется, в основном, материалами, содержащими силикокальций либо металлический кальций, которые вводятся в металл в виде наполнителей порошковой проволоки.

Известен композиционный материал для внепечной обработки расплава стали, содержащий 25-45 мас.% металлического кальция и 1-15 мас.% добавки, в качестве которой используют один или несколько элементов из группы, включающей магний, барий, стронций и редкоземельные металлы, а также железо - остальное (см. п. РФ №2318878, кл. С21С 7/06 заявл.26.04.2006, опубл. 10.03.2008. «Композиционный материал для внепечной обработки расплава стали (варианты)»).

Недостатком данного материала является его неэффективность при модифицировании высокосернистых расплавов, связанная с высоким пироэффектом при применении металлического кальция, температура кипения которого 1487°С. Попадая в расплав с температурой 1580-1650°С, кальций интенсивно кипит, в результате чего происходит быстрое удаление кальция из металла, сокращается время его взаимодействия с расплавом, а следовательно, и эффект модифицирующего воздействия. Это отрицательно отражается на прочности, пластичности и ударной вязкости металла. Данное техническое решение не регламентирует состав фаз, в которых находятся элементы-добавки, определяющий эффективность их воздействия на расплав.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является наполнитель порошковой проволоки для внепечной обработки металлургических расплавов, содержащий кальций и кремний. Содержание кальция составляет 36-56 мас.%, отношение между кальцием и кремнием находится в пределах (0,6-1,3):1, а соотношение между содержанием кальция в наполнителе и содержанием самого наполнителя в проволоке составляет 0,7-1,2. Кальций присутствует в наполнителе в виде сплава с кремнием или частично (в количестве 10-50%) в металлической фазе (см. п. РФ №2234541, кл. С21С 7/00 заявл. 23.05.2003, опубл. 20.08.2004. «Проволока для внепечной обработки металлургических расплавов»).

Недостатком данного наполнителя является его низкая эффективность для десульфурации и модифицирования высокосернистых расплавов, связанная с присутствием лишь одного активного элемента - кальция, температурно-временной интервал взаимодействия которого с жидким металлом ограничен.

В прототипе нет элементов и фаз, позволяющих расширить температурно-временной интервал взаимодействия материала наполнителя с расплавом и за счет этого обеспечить более эффективную десульфурацию и модифицирование.

Кроме того, в составе наполнителя нет микролегирующих и инокулирующих добавок, позволяющих добиться измельчения структуры готового металла и повышения механических свойств металла.

Задачей настоящего изобретения является повышение прочности, пластичности и ударной вязкости металла.

Техническим результатом, полученным при реализации изобретения, является повышение эффективности рафинирования и модифицирования расплава за счет снижения остаточного содержания серы, а также количества оксидных и сульфидных включений в готовом металле.

Указанная задача решается за счет того, что известный наполнитель порошковой проволоки для внепечной обработки металлургических расплавов, содержащий кальций и кремний, согласно изобретению дополнительно содержит магний в виде силицида магния, и/или солей магния, и/или металлического магния, а также железо при следующем соотношении компонентов, мас.%: кремний 30-75; кальций 5-50; магний 0,1-15; железо - остальное.

Наполнитель порошковой проволоки может дополнительно содержать барий в виде силицидов и/или солей при следующем соотношении компонентов, мас.%: кремний 30-75; кальций 5-40, барий 5-20; магний 0,1-15; железо - остальное.

Наполнитель порошковой проволоки может дополнительно содержать галогениды при следующем соотношении компонентов, мас.%: кремний 30-70; кальций 12-40 (либо кальций 5-40 и барий 5-20); магний 0,1-15; галогениды 0,1-12; железо - остальное.

Наполнитель порошковой проволоки может дополнительно содержать хотя бы один элемент из группы, включающей ванадий, ниобий, титан, РЗМ, при следующем соотношении компонентов, мас.%: кремний 30-65; кальций 12-40 (либо кальций 6-30, и барий 5-15); магний 0,1-10; галогениды 0,1-12; суммарное содержание ванадия, ниобия, титана и РЗМ 0,1-10; железо - остальное.

Наполнитель порошковой проволоки может содержать кремний в виде силицида железа, и/или силицида кальция, и/или металлического кремния, а кальций - в виде силицида кальция, и/или кальция металлического, и/или солей кальция.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый наполнитель проволоки не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемый наполнитель проволоки может быть изготовлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при производстве стальных изделий, т.е. является промышленно применимым.

Введение модификатора в сталь ставит своей целью улучшение структурных характеристик и повышение механических свойств металла. В результате модифицирования, помимо улучшения разливаемости стали на машине непрерывного литья заготовок, происходит:

а) дополнительное раскисление и десульфурация стали;

б) сокращение количества оксидов, оксисульфидов, сульфидов, а также глобуляризация оставшихся неметаллических включений;

в) очищение границ зерен и околограничных участков от частиц, эвтектик и сегрегации, приводящих к охрупчиванию металла;

г) измельчение дендритной структуры, а также формирование мелкозернистой структуры на последующих технологических операциях получения готовых изделий.

Эффективность решения каждой из задач зависит от состава используемого модификатора и условий его ввода в металл. Введение модификатора в расплав в виде порошковой проволоки обеспечивает более эффективное взаимодействие расплава и модификатора. Кальций обладает высоким сродством к кислороду и сере, а также способностью осаждаться на границах зерен, вытесняя с них легкоплавкие эвтектики и частицы, что обеспечивает повышение пластичных и ударных свойств металла. Кальций в составе традиционных модификаторов находится в виде силицида либо металлического кальция, а в составе силикокальция, помимо CaSi2 и CaSi, присутствуют силициды железа и металлический кремний. При содержаниях кальция менее 5% модифицирование расплава происходит недостаточно, при более 50% имеет место повышенный пироэффект. Содержания кремния и железа в наполнителе обусловлены условиями выплавки кремнистых модификаторов и содержанием активных элементов - кальция, магния и др.

Вместе с тем, традиционные кальциевые модификаторы имеют ряд недостатков, связанных с низкой температурой плавления (847°С) и кипения (1487°С) кальция и содержащих его фаз. Попадая в расплав с температурой 1580-1630°С, кальций интенсивно кипит, в результате чего происходит его быстрое удаление из металла, сокращается время взаимодействия с расплавом, а следовательно, и эффективность модифицирующего воздействия. Все это отрицательно отражается на прочности, пластичности и ударной вязкости металла.

Указанный недостаток кальциевого модификатора может быть существенно уменьшен при введении в его состав дополнительных элементов и их соединений, имеющих другие температуры плавления, кипения и тем самым расширяющих температурно-временной интервал взаимодействия модификатора с железоуглеродистым расплавом. К числу таких соединений относятся, прежде всего, силициды щелочноземельных металлов - магния и бария.

Имея высокую температуру плавления (1102°С), силицид магния длительное время, находясь в расплаве, интенсивно взаимодействует с серой и другими примесями. При этом снижается парциально давление паров кальция, и в результате имеет место более эффективное рафинирование и модифицирование расплава.

Практически подобным образом ведет себя в стали и барий, температура кипения которого 1637°С. Находясь более длительное время в расплаве, барий в сочетании с кальцием (даже при их суммарном содержании в модификаторе на уровне обычно принятого количества кальция) оказывает более эффективное модифицирующее и рафинирующее влияние, взаимодействуя с газами и примесями, растворенными в металле. Чем выше температуры плавления фаз и кипения элементов, тем продолжительнее время нахождения кальция и бария в жидком состоянии и больше их модифицирующее воздействие на расплав. Кроме того, известно, что соединения бария и магния, в отличие от оксидов и сульфидов кальция, более интенсивно удаляются из расплава, усиливая рафинировочный эффект.

Вместе с тем, при содержаниях в наполнителе магния более 15 мас.% при обработке расплава может происходить повышенное газовыделение, а при барии более 20 мас.% - ухудшение разливаемости металла.

Соли (карбонаты, галогениды и др.) щелочноземельных металлов, подобно силицидам, находятся, как правило, при температурах внепечной обработки в жидком состоянии и также обладают высокими рафинирующими свойствами в железоуглеродистых расплавах. Поэтому их наличие в составе наполнителя порошковой проволоки, наряду с силицидами и металлическими ЩЗМ, целесообразно. При этом галогениды сами являются активными рафинирующими элементами по отношению к кислороду и сере, эффективно удаляя образующиеся оксиды и сульфиды из металла. Установлено, что при содержаниях в наполнителе галогенидов более 12% в силу слишком интенсивного удаление кальция из расплава снижается горофильный эффект модифицирования и возрастает загрязненность границ зерен.

Одним из технологических приемов, обеспечивающих одновременное повышение прочностных, пластических и вязкостных свойств модифицированного металла, является измельчение его зеренной структуры. Дополнительное введение в состав наполнителя порошковой проволоки ванадия, ниобия, титана и РЗМ или их соединений усиливает инокулирующий эффект модифицирования и улучшает механические и эксплуатационные свойства металла. При суммарном содержании в наполнителе этих элементов более 10%, наряду с образованием фаз, оказывающих инокулирующее воздействие, в структуре матрицы появляются крупные нитридные, карбонитридные и иные включения, увеличивается размер зерен, имеет место «цериевая неоднородность» и т.д., что сопровождается падением пластических и вязкостных свойств металла.

Пример осуществления

Порошковую проволоку с заявленными составами наполнителей использовали на одном из предприятий при внепечной обработке стали марки 20Л, имевшей после выплавки в электропечи состав, мас.%: 0,11-0,13 С; 0,4-0,43 Mn; 0,14-0,15 Si; 0,027-0,030 S; 0,013-0,014 P; 0,1-0,11 Cr; 0,08-0,09 Ni; 0,022-0,025 Al; Fe - остальное.

Материал наполнителей порошковой проволоки получали смешением в различных соотношениях соединений и сплавов: силикокальция СК30 (FeSi2, FeSi, CaSi2, CaSi, Si), кальция металлического, кремния металлического, ферросиликобария (BaSi2, BaSi, FeSi2) магния металлического, Mg2Si, MgCl2, MgCO3, ВаСО3, CaCl2, CaF2, феррониобия ФНб 60, ферротитана ФТи 70, феррованадия ФВ 50, ФС30РЗМ30. Суммарное содержание примесей в наполнителе - углерода, алюминия, фосфора, за исключением вариантов с использованием солей-карбонатов - не превышало 1 мас.%.

Модификатор по прототипу имел состав, мас.%: 40 Са, 55 Si, Fe - ост.

Изготовленные смеси различного состава и модификатор по прототипу дробили до получения фракции 0-2 мм и закатывали в стальную оболочку толщиной 0,4 мм, получая порошковую проволоку диаметром 14 мм.

При проведении экспериментов после выпуска из электропечи металл в 15-т ковше перед разливкой обрабатывали порошковой проволокой. Каждый ковш обрабатывали проволокой с отличающимся составом наполнителей. Расход наполнителя при отдаче порошковой проволокой - 1 кг на тонну стали.

Металл после модифицирования разливали в формы. Термообработку отливок проводили по режиму - отжиг при 900°С (3 часа), охлаждение на воздухе. В приливных образцах готового металла оценивали содержание серы, загрязненность оксидными и сульфидными включениями, а также механические свойства.

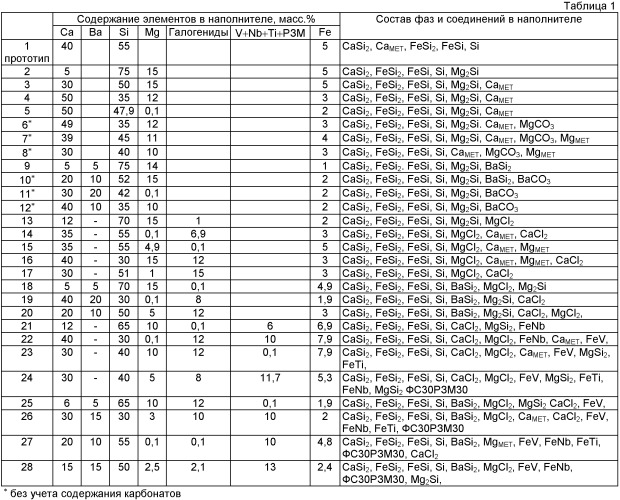

В таблице 1 приведены содержания элементов и фазовый состав экспериментально опробованных наполнителей порошковой проволоки, а также прототипа.

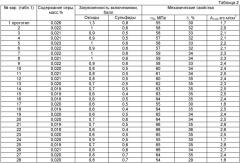

В таблице 2 представлены результаты определения содержания серы, оксидов и сульфидов, а также временного сопротивления - σВ, относительного удлинения - δ и ударной вязкости (КCV) при -60°С - An-60 в металле, обработанном проволокой с составами наполнителей, согласно приведенным в таблице 1.

Из представленных в таблицах 1 и 2 данных видно, что:

1. Применение модификатора, имеющего химический состав согласно прототипу (вар.1 табл.2), приводит к низкой десульфурации (0,0026% S), высокой загрязненности металла оксидными (1,3 балла) и сульфидными (более 0,8 балла) включениями, низким значениям временного сопротивления (55 кгс/см2), относительного удлинения (30%) и низкотемпературной ударной вязкости (1,7 кгс·м/см2).

2. Использование порошковой проволоки с наполнителем с заявленным, согласно п.1 формулы, составом (вар.2-5 табл.2) обеспечивает, по сравнению с прототипом, в металле снижение содержания серы (на 0,03-0,05 мас.%), загрязненности по оксидным (0,9-1,0 балла) и сульфидным (0,5-0,6 балла) включениям, а также повышение временного сопротивления (не менее 57 кгс/см2), относительного удлинения (более 31%) и ударной вязкости (не менее 2,0 кг·см/см2).

3. Применение порошковой проволоки с наполнителем, в котором силицид магния частично или полностью заменен на соли магния и/или металлический магний (вар.6-8 табл.2), также приводит к уменьшению, по сравнению с прототипом, содержания серы (на 0,04-0, 05 мас.%), загрязненности по оксидным (0,9-1,0 балла) и сульфидным (0,6 балла) включениям, а также повышению временного сопротивления (не менее 57 кгс/см2), относительного удлинения (более 31%) и ударной вязкости (более 2,0 кгс·м/см2).

4. Использование порошковой проволоки с наполнителем с заявленным, согласно п.2 формулы, составом (вар.9-12 табл.2) обеспечивает, по сравнению с прототипом, в металле снижение содержания серы (на 0,05-0, 06 мас.%), загрязненности по оксидным (0,8-0,9 балла) и сульфидным (0,5-0,6 балла) включениям, а также повышение временного сопротивления (более 57 кгс/см2), относительного удлинения (более 32%) и ударной вязкости (более 2,3 кгс·м/см2).

5. Применение порошковой проволоки с наполнителем с заявленным, согласно пп.3-4 формулы, составом (вар.13-16 и 18-20 табл.2) также приводит к уменьшению, по сравнению с прототипом, содержания серы (на 0,06-0,08 мас.%), загрязненности по оксидным (0,6-0,7 балла) и сульфидным (0,4-0,6 балл) включениям, а также повышение временного сопротивления (не менее 61 кгс/см2), относительного удлинения (более 34%) и ударной вязкости (более 2,2 кгс∗м/см2).

6. Использование порошковой проволоки с наполнителем с заявленным, согласно пп.5-6 формулы, составом (вар.21-23 и 25-27 табл.2) обеспечивает, по сравнению с прототипом, в металле снижение содержания серы (на 0,04-0,06 мас.%), загрязненности по оксидным (0,6-0,7 балла) и сульфидным (0,4-0,5 балла) включениям, а также повышение временного сопротивления (более 63 кгс/см2), относительного удлинения (более 33%) и ударной вязкости (более 2,3 кгс·м/см2).

7. Применение наполнителей с составом, отличающимся от заявленных, не приводит к повышению прочностных, пластических и ударных свойств, по сравнению с прототипом (вар.17, 24 и 28 табл.2)

8. При этом кальций и кремний во всех заявленных вариантах наполнителей представлены фазами и соединениями, согласно п.7-9 формулы.

1. Наполнитель порошковой проволоки для внепечной обработки металлургических расплавов, содержащий кальций и кремний, отличающийся тем, что он дополнительно содержит магний в виде силицида магния и/или солей магния, и/или металлического магния, а также железо при следующем соотношении компонентов, мас.%:

| Кремний | 30-75 |

| Кальций | 5-50 |

| Магний | 0,1-15 |

| Железо | Остальное |

2. Наполнитель порошковой проволоки по п.1, отличающийся тем, что он дополнительно содержит барий в виде силицидов и/или солей при следующем соотношении компонентов, мас.%:

| Кремний | 30-75 |

| Кальций | 5-40 |

| Барий | 5-20 |

| Магний | 0,1-15 |

| Железо | Остальное |

3. Наполнитель порошковой проволоки по п.1, отличающийся тем, что он дополнительно содержит галогениды при следующем соотношении компонентов, мас.%:

| Кремний | 30-70 |

| Кальций | 12-40 |

| Магний | 0,1-15 |

| Галогениды | 0,1-12 |

| Железо | Остальное |

4. Наполнитель порошковой проволоки по п.2, отличающийся тем, что он дополнительно содержит галогениды при следующем соотношении компонентов, мас.%:

| Кремний | 30-70 |

| Кальций | 5-40 |

| Барий | 5-20 |

| Магний | 0,1-15 |

| Галогениды | 0,1-12 |

| Железо | Остальное |

5. Наполнитель порошковой проволоки по п.1 или 3, отличающийся тем, что он дополнительно содержит по меньшей мере один элемент из группы, включающей ванадий, ниобий, титан, РЗМ при следующем соотношении компонентов, мас.%:

| Кремний | 30-65 |

| Кальций | 12-40 |

| Магний | 0,1-10 |

| Галогениды | 0,1-12 |

| Суммарное содержание ванадия, ниобия, титана и РЗМ | 0,1-10 |

| Железо | Остальное |

6. Наполнитель порошковой проволоки по п.2 или 4, отличающийся тем, что он дополнительно содержит по меньшей мере один из элементов группы, включающей ванадий, ниобий, титан, РЗМ при следующем соотношении компонентов, мас.%:

| Кремний | 30-65 |

| Кальций | 6-30 |

| Барий | 5-15 |

| Магний | 0,1-10 |

| Галогениды | 0,1-12 |

| Суммарное содержание ванадия, ниобия, титана и РЗМ | 0,1-10 |

| Железо | Остальное |

7. Наполнитель порошковой проволоки по любому из пп.1-4, отличающийся тем, что он содержит кремний в виде силицида железа и/или силицида кальция, и/или металлического кремния, а кальций - в виде силицида кальция и/или кальция металлического, и/или солей кальция.

8. Наполнитель порошковой проволоки по п.5, отличающийся тем, что он содержит кремний в виде силицида железа и/или силицида кальция, и/или металлического кремния, а кальций - в виде силицида кальция и/или кальция металлического, и/или солей кальция.

9. Наполнитель порошковой проволоки по п.6, отличающийся тем, что он содержит кремний в виде силицида железа и/или силицида кальция, и/или металлического кремния, а кальций - в виде силицида кальция, и/или кальция металлического, и/или солей кальция.