Способ формирования антикоррозионного покрытия на титановых изделиях

Иллюстрации

Показать всеИзобретение относится к электронно-лучевой обработке металлов и может быть использовано для создания коррозионно-стойких покрытий на изделиях из титана. Способ включает нанесение на обрабатываемую поверхность слоя порошка, содержащего флюсообразующую и модифицирующую компоненту, наплавку сканирующим пучком релятивистских электронов, причем в слой порошка, наносимый на обрабатываемую поверхность, дополнительно вводят смачивающую компоненту в виде порошка титана, в качестве модифицирующей компоненты используют порошок, состоящий из тантала или тантала в смеси с ниобием, при массовой толщине слоя порошка σ, определяемой из соотношения σ=K·(Е-b), где K=(0,2-0,4) [г·см-2·МэВ-1], Е - энергия электронов в МэВ, b=0,21 МэВ, обработку сканирующим пучком релятивистских электронов каждой точки поверхности изделия проводят в течение 0,5-2,0 с. Технический результат: создание покрытия при отсутствии ограничений на длину и ширину изделий, увеличение толщины покрытия до 4 мм при обеспечении стойкости к разбавленным и концентрированным азотной, серной, фосфорной и соляной кислотам. 4 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к электронно-лучевой обработке металлов и может быть использовано для создания коррозионно-стойких покрытий из сплавов Ta-Nb-Ti с помощью пучка релятивистских электронов на плоских изделиях из титана. Изобретение может быть использовано для создания защитного антикоррозионного покрытия на стенках химических реакторов из титана для переработки отработанного ядерного топлива, проводимой с использованием концентрированных азотной, серной, фосфорной и соляной кислот.

Известен способ изготовления коррозионно-стойких материалов из сплавов системы Ta-Nb-Ti (1. Karen Alves de Souza, Alain Robin. Influence of concentration and temperature on the corrosion behavior of titanium, titanium-20 and 40% tantalum alloys and tantalum in sulfuric acid solutions, Materials Chemistry and Physics 103 (2007), с.351-360, а также 2. K.Kapoor, Vivekanand Kain, Т.Gopalkrishna, Т.Sanyal, P.K.De. High corrosion resistant Ti-5% Ta-1.8% Nb alloy for fuel reprocessing application, Journal of Nuclear Materials 322 (2003) 36-44), согласно которому для изготовления отливки с заданным процентным содержанием компонентов берутся исходные чистые материалы в соотношении, совпадающем с заданным соотношением элементов в сплаве. Куски исходных чистых компонентов помещают в вакуумную электродуговую печь. С целью достижения однородности по составу сплава переплав повторяют от 3 до 10 раз, переворачивая получившийся слиток после каждого переплава. Получившийся слиток подвергают термообработке при температуре 1200°С в течение 48 часов. Многократный переплав и последующий отжиг необходимы для ликвидации последствий ликвации и сегрегации, сопровождающих переплав, вследствие большой разницы в температурах плавления и удельных весах компонентов сплава. Для получения плоских пластин слиток сначала подвергают горячей экструзии с целью формирования прутка, затем холодному обжиму или штамповке с целью уменьшения поперечного размера прутка, после чего осуществляют отжиг и финальную прокатку с целью формирования пластин заданной толщины.

Недостаток известного способа заключается в использовании большого числа дорогостоящих, длительных операций, которые должны проводиться в вакууме или инертной среде, а также в том, что затруднено получение изделий большого размера. Кроме того, на изготовление изделий легированных по всему объему расходуется большое количество дорогостоящих и увеличивающих вес изделия материалов.

Известен также способ формирования коррозионно-стойких Ta-Ti покрытий на основах из титана (3. Andrei Ionut Mardare, Alan Savan, Alfred Ludwig, Andreas Dirk Wieck, Achim Walter Hassel. A combinatorial passivation study of Ta-Ti alloys, Corrosion Science 51 (2009) 1519-1527, а также 4. S.Mato, G.Alcala, P.Skeldon, G.E.Thompson, A.B.Mann, D.Masheder, H.Habazaki, K.Shimizu, Dielectric and mechanical properties of anodic films in the Ta-Ti system, Surf. Interf. Anal. 35 (2003) 477), согласно которому покрытие из сплава Ta-Ti формируется методом ионо-плазменного напыления одновременно из двух мишеней, одной из которых является титановая пластина, другой - танталовая. В качестве плазмообразующего газа используется аргон при давлении 0,6 Па, расстояние от мишеней до подложки составляет 19 см, диаметр мишеней и подложки около 100 мм. Толщина формируемого покрытия составляет 0,3 мкм.

Недостатком данного способа является малая толщина покрытия, присущая ионоплазменному методу нанесения покрытий. Малая толщина покрытия не обеспечивает должной антикоррозионной защиты в условиях промышленной эксплуатации изделий, поскольку циркулирующие в реакторах химических производств реагенты содержат абразивные частицы, вызывающие царапины стенок реакторов, кроме этого, срок службы тонких покрытий мал, поскольку даже самая незначительная коррозия полностью разрушает защитную пленку. Другими недостатками метода являются малая скорость нанесения покрытий и необходимость использования камеры напыления, что удорожает процесс.

Наиболее близким техническим решением, выбранным за прототип, является способ формирования защитных покрытий на титановых сплавах с применением сфокусированного пучка релятивистских электронов, выведенного в атмосферу (5. Вайсман А.Ф., Салимов Р.А., Голковский М.Г., Джун Чул О, Кванг Джун О. Способ формирования защитных покрытий на титановых сплавах. Патент Российской Федерации RU №2164265 С1, опубл. 20 марта 2001 г.). Известный способ включает нанесение на обрабатываемую поверхность титанового сплава слоя порошка, содержащего флюсообразующую компоненту и модифицирующую компоненту, выбранную из группы: карбиды, нитриды, бориды металлов. При этом массовую толщину модифицирующей компоненты σ [г/см2] определяют по формуле σ=K·(E-b), где K=(0,06-0,1) [г·см-2·МэВ-1], E - энергия электронов в МэВ, b=0,3 МэВ. Подложка из титанового сплава с помещенным на нее слоем порошка поступательно перемещается под сканирующим электронным пучком, со скоростью, обеспечивающей длительность воздействия пучка на каждую точку поверхности, не превышающую удвоенную величину отношения квадрата глубины проникновения электронов в обрабатываемый материал к величине его температуропроводности.

Основной недостаток известного способа заключается в том, что наплавляемые материалы не являются коррозионностойкими. После наплавки из расплава выделяются неметаллические включения карбидов, нитридов, боридов, которые ухудшают коррозионную стойкость титана. Известный способ не позволяет наплавить ряд материалов, не охватываемых приоритетом патента, таких как тантал и ниобий, поскольку эти материалы являются значительно более химически активными при нагревании, чем карбиды, бориды и нитриды, кроме того, они являются тугоплавкими. При наплавке порошка тантала и ниобия по способу, указанному в патенте, происходит выгорание их без растворения в расплаве, независимо от состава и количества используемого флюса, что связано с высокой температурой плавления тантала и ниобия, превышающей температуру кипения флюса, что приводит к тому, что флюс не способен защитить наплавляемый металл от окисления.

Кроме того, приведенное в виде формулы ограничение на плотность помещаемого на наплавляемую поверхность модифицирующего компонента основано на поглощении в порошке менее половины энергии электронов, а оставшаяся доля от первоначальной энергии расходуется в основе и служит для ее нагрева и расплавления. Используемая массовая толщина порошковой насыпки вследствие этого мала и не позволяет создать в наплавляемом слое концентрацию легирующих компонентов, достаточную для формирования металлических сплавов, обладающих антикоррозионными свойствами. Максимальное значение K, приведенное в формуле патента, при указанном в примере патента значении энергии электронов Е=1,4 МэВ дает значение плотности насыпки модифицирующего компонента 0,11 г/см2, что не позволяет повысить концентрацию легирующих компонентов более 10% в покрытиях с толщиной около 2 мм, которая оптимальна для антикоррозионного покрытия в реакторах химических производств.

Ограничение на длительность воздействия пучка на каждую точку поверхности, установленное в прототипе, исходит из приведенной в прототипе формулы так называемого адиабатического ввода тепла в поверхностный слой материала, при котором за время ввода тепла оно не успевает заметным образом распространится в глубь материала из слоя, куда было введено. Это время, рассчитанное по приведенной формуле, не превышает 0,5 с. За такое короткое время не успевает произойти проплавление основы более чем на глубину 1-1,5 мм, в то время как для формирования антикоррозионного покрытия в реакторах химических производств, рассчитанных на длительную эксплуатацию, целесообразно использовать заметно большую толщину антикоррозионного покрытия, а именно до 4 мм.

Задача, решаемая заявляемым техническим решением, заключается в создании стойкого антикоррозионного покрытия на титановых изделиях за счет формирования на их поверхности слоя, содержащего сплав системы Ta-Nb-Ti с высокой концентрацией легирующих элементов, толщиной до 4 мм.

Поставленная задача решается благодаря тому, что в заявляемом способе формирования химически стойкого, антикоррозионного покрытия на титановых изделиях, включающем нанесение на обрабатываемую поверхность слоя порошка, содержащего флюсообразующую и модифицирующую компоненту, наплавку его сканирующим пучком релятивистских электронов, в слой порошка, наносимый на обрабатываемую поверхность, дополнительно вводят смачивающую компоненту в виде порошка титана, в качестве модифицирующей компоненты используют порошок, состоящий из тантала или тантала в смеси с ниобием, при массовой толщине слоя порошка σ, определяемой из соотношения σ=K·(E-b), где K=(0,2-0,4) г·см-2·МэВ-1, E - энергия электронов в МэВ, b=0,21 МэВ, обработку сканирующим пучком релятивистских электронов каждой точки поверхности изделия проводят в течение 0,5-2,0 с.

Предпочтительно, на обрабатываемую поверхность наносят слой порошка следующего состава, вес.%:

- модифицирующая компонента - не более 55;

- смачивающая компонента, состоящая из порошка титана - 15-40;

- флюсообразующая компонента - 30-45.

Предпочтительно, в качестве флюсообразующей компоненты используют смесь бескислородных фтористых солей CaF2 и LiF.

Предпочтительно, наплавку обрабатываемой поверхности проводят в инертной среде.

Предпочтительно, при необходимости, повторяют наплавку обрабатываемой поверхности несколько раз.

Технический результат, достигаемый благодаря заявляемому способу, заключается в создании стойкого антикоррозионного покрытия толщиной до 4 мм, которое можно наносить, например, на стенки химических реакторов из титана, используемых для переработки отработанного ядерного топлива, работающих в агрессивных средах, а именно с использованием концентрированных или разбавленных кислот, таких как азотная, серная, фосфорная и соляная.

Заявляемый способ формирования защитного слоя обеспечивает высокий к.п.д. процесса и позволяет формировать покрытия на изделиях неограниченных размеров, в случае, если нанесение покрытия проводится в атмосферных условиях.

При необходимости получить покрытие высокой чистоты процесс можно проводить в атмосфере инертного газа.

Примеры выполнения способа.

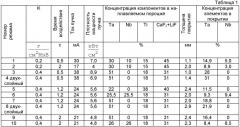

На большую грань пластин технического титана марки ВТ-1, размером 5×10 см и толщиной 1,2 см помещались слои порошков из смеси модифицирующей, смачивающей и флюсообразующей компонент, после чего пластины перемещалась под сканирующим электронным пучком в направлении своей длины. Сканирование пучка производилось в направлении ширины пластин с размахом, совпадающим с шириной пластин. Концентрации компонентов в помещаемом на поверхность пластин порошке удовлетворяли условиям формулы изобретения. В качестве источника релятивистского электронного пучка использовался промышленный ускоритель электронов марки ЭЛВ-6, серийно выпускающийся Институтом ядерной физики Сибирского отделения РАН. Ускоритель был снабжен устройством выпуска пучка в атмосферу. Энергия электронов пучка Е устанавливалась Е=1,4 МэВ, что соответствует релятивистскому диапазону энергий электронов. Расстояние от отверстия вывода пучка в атмосферу до обрабатываемой поверхности составляло 9 см, при этом диаметр пучка на обрабатываемой поверхности был равен 1,2 см. Массовая толщина слоя порошка, помещаемого на основу, измерялась в г/см2 и определялась исходя из значения энергии электронов в пучке по формуле σ=K·(E-b). Значения коэффициента выбирались в пределах, установленных формулой изобретения и варьировались в этих пределах с целью получения разных степеней легирования наплавленных слоев. Далее выбирали время воздействия пучка t из указанного в формуле изобретения диапазона его значений. По выбранному значению времени t определяли скорость перемещения образца под пучком v [см/с] по формуле , где d - диаметр пучка: d=1,2 см. Далее для каждой пары выбранных значений σ и v на пробных образцах проводился экспериментальный подбор величины оптимального для этой пары значений тока пучка I [мА]. Критерием выбора оптимального тока являлось обеспечение качественного наплавленного слоя. Качество наплавленных слоев определялось по результате металлографических исследований поперечных сечений образцов. Таким образом, было изготовлено 10 образцов при разных значениях σ и v на оптимальных для них токах I. Выбранные значения σ и v, найденные для них значения тока пучка I, концентрации использованных наплавочных порошков, а также толщины полученных покрытий и их химический состав приведены в табл.1. В табл.1 приведены также значения плотности мощности пучка p в кВт/см2, которая вычислялась по формуле , где I - экспериментально определенный ток пучка в мА, Е - энергия электронов в пучке Е=1,4 МэВ, L - размах сканирования L=5 см, d - диаметр пучка d=1,2 см. На режимах 4 и 8, представленных в табл.1, наплавка повторялась двукратно при совпадающих условиях с целью повышения концентрации легирующих компонентов.

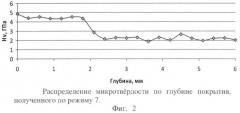

Исследование структуры и химического состава образцов показало отсутствие загрязнений, оксидных включений и трещин в покрытиях. Структура покрытий и их химический состав однородны по глубине слоя. Исходная микротвердость HV титановых пластин была равна 2 ГПа. После формирования покрытий их микротвердость увеличилась примерно в два раза по сравнению с основой и составила 3,5-4,3 ГПа. Ее распределение по глубине покрытий однородно.

На фиг.1 показаны сечения покрытий, полученных по режимам 5 и 7 табл.1 при малом увеличении, на фиг.2 - распределение микротвердости по глубине покрытия, полученного по режиму 7, на фиг.3 - результаты химического микроанализа в верхней и нижней зонах покрытия образца 5 (см. табл.2).

Преимущество предлагаемого способа заключается в том, что вследствие легирования поверхностного слоя титанового изделия танталом или танталом и ниобием значительно увеличивается его коррозионная стойкость. Известно, что Та является существенно более химически стойким материалом, чем титан, в частности, более устойчив к концентрированным фосфорной, серной, соляной, азотной кислотам и царской водке, в том числе при повышенных температурах от 100 до 300°С, в зависимости от реагента. Исследования показывают, что легирование титана танталом заметно улучшает антикоррозионные свойства сплава, а добавление ниобия улучшает однородность распределения элементов и структуру сплава. Поскольку тантал, также как и ниобий, являются β-изоморфными титану элементами, они неограниченно растворимы в β-титане, равновесное состояние для которого наступает выше температуры α-β-перехода, равной 800°С. Исследования показали, в частности, что сплав с концентрацией тантала в титане равной 40% по устойчивости к серной кислоте не уступает танталу (6. Karen Alves de Souza, Alain Robin. Influence of concentration and temperature on the corrosion behavior of titanium, titanium-20 and 40% tantalum alloys and tantalum in sulfuric acid solutions. Materials Chemistry and Physics 103 (2007) 351-360).

Степень легирования при формировании покрытия может быть увеличена за счет многократной наплавки на поверхность основы одних и тех же легирующих компонентов, поскольку глубина проплавления основы при каждой последующей наплавке возрастает незначительно или остается прежней.

Массовая толщина порошка выбирается из расчета, чтобы энергия электронов практически полностью поглощалась в порошковом слое. В процессе обработки флюс плавится в первую очередь и защищает порошок от окисления на начальной стадии воздействия пучком, далее плавится смачивающая металлическая компонента порошка, она заполняет поры между тугоплавкими частицами тантала или тантала в смеси с ниобием, уменьшая тем самым площадь активной поверхности, взаимодействующей с кислородом. Расплавившийся порошок титана смачивает также титановую основу, после чего тепло за счет теплопроводности передается верхнему слою основы, он плавится, и в расплаве растворяются тугоплавкие частицы тантала и ниобия. Таким образом, удается более чем в два раза повысить процент легирования по весу вводимых компонент по сравнению с прототипом.

Вследствие увеличения массовой толщины порошкового слоя, приводящего к тому, что проплавление основы происходит главным образом за счет теплопроводности, требуется увеличение времени воздействия пучка по сравнению с прототипом.

Обоснование выбранных параметров обработки

Массовая толщина помещаемого на титановую основу порошка о определяется по формуле σ=K·(E-b), которая составлена так, чтобы σ составляла от 40% (при ) до 80% (при ) от экстраполированного пробега электронов в материале, который определяется по формуле Каца и Пенфилда в зависимости от исходной энергии электронов Е (7. L.Katz, A.S.Penfold. Range-energy relations for electrons and the determination of beta-end-point energies by absorption. Revs. Modem Phys., v.24 (1952), №1, p.28-44).

Такой интервал выбора коэффициента K объясняется формой распределения потерь энергии при проникновении электронов в материал. На первые 80% пробега приходится практически вся энергия электронов, на оставшиеся 20% «хвостовой» части распределения - лишь незначительная доля первоначальной энергии. При еще большем увеличении толщины слоя порошка часть его, прилегающая к основе, не будет непосредственно прогреваться электронами, косвенный же подогрев за счет теплопроводности потребует многократного увеличения времени обработки вследствие плохой теплопроводности порошка, что приведет к выгоранию флюса и окислению покрытия. При уменьшении массовой толщины слоя порошка ниже , т.е. при , степень легирования покрытия становится недостаточной для обеспечения антикоррозионных свойств покрытия.

Соотношение компонентов в наплавочном порошке определяется тем, что при доле модифицирующей компоненты в порошке более 55% оказывается мала доля смачивающей компоненты либо флюса для защиты от окислительного воздействия атмосферы. Количество смачивающей компоненты менее 15% недостаточно для заполнения пор между тугоплавкими частицами модифицирующей компоненты, более 40% избыточно, поскольку соответственно уменьшается доля легирующей компоненты при сохранении общей массовой толщины порошкового слоя и, соответственно, не обеспечивается требуемая степень легирования. Количество флюса менее 30% недостаточно для заполнения пор между частицами модифицирующей и смачивающей компонент порошка на начальном этапе формирования покрытия. Более 55% флюса избыточно, поскольку соответственно уменьшается доля модифицирующей компоненты в порошке.

Таким образом, по сравнению с известным уровнем техники заявляемый способ позволяет получить стойкие антикоррозионные покрытия на титановой основе требуемой толщины, а именно до 4 мм, желаемого качества.

| Таблица 2 | |||

| Та | Al | Ti | |

| Верхняя зона, % | 11,47 | 0,57 | 87,96 |

| Нижняя зона, % | 10,78 | 0,57 | 88,65 |

1. Способ формирования антикоррозионного покрытия на титановых изделиях, включающий нанесение на обрабатываемую поверхность слоя порошка, содержащего флюсообразующую и модифицирующую компоненту, после чего наплавляют его сканирующим пучком релятивистских электронов, отличающийся тем, что в слой порошка, наносимый на обрабатываемую поверхность, дополнительно вводят смачивающую компоненту в виде порошка титана, в качестве модифицирующей компоненты используют порошок, состоящий из тантала или тантала в смеси с ниобием, при массовой толщине слоя порошка σ, определяемой из соотношенияσ=K·(Е-b),где K=(0,2-0,4) [г·см-2·МэВ-1], E - энергия электронов в МэВ, b=0,21 МэВ, обработку сканирующим пучком релятивистских электронов каждой точки поверхности изделия проводят в течение 0,5-2,0 с.

2. Способ по п.1, отличающийся тем, что на обрабатываемую поверхность наносят слой порошка следующего состава, вес.%:

| модифицирующая компонента | не более 55 |

| смачивающая компонента, состоящая из порошка титана | 15-40 |

| флюсообразующая компонента | 30-45 |

3. Способ по п.1, отличающийся тем, что в качестве флюсообразующей компоненты используют смесь бескислородных фтористых солей CaF2 и LiF.

4. Способ по п.1, отличающийся тем, что наплавку обрабатываемой поверхности проводят в инертной среде.

5. Способ по п.1, отличающийся тем, что наплавку обрабатываемой поверхности повторяют многократно в зависимости от требуемой концентрации легирующих компонентов.