Узел активного отводимого уплотнения для турбинного оборудования

Иллюстрации

Показать всеИзобретение относится к отводимым уплотнениям для таких машин вращения, как паровые турбины, газовые турбины, авиационные двигатели и компрессоры. Узел активного отводимого уплотнения для использования между вращающимся и невращающимся компонентами турбомашины содержит: по меньшей мере, одно уплотнительное кольцо, установленное на невращающемся компоненте и выполненное с возможностью его перемещения к и от вращающегося компонента между соответствующими закрытым и открытым положениями в зависимости от перепада давления на уплотнительном кольце; и контур перепуска текучей среды для направления текучей среды вокруг, по меньшей мере, одного уплотнительного кольца, чтобы уменьшать перепад давления, в результате чего, по меньшей мере, одно уплотнительное кольцо перемещается в открытое положение под действием одной или нескольких пружин или исполнительных механизмов. Изобретение позволит повысить надежность работы активных отводимых уплотнений. 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к отводимым уплотнениям для таких машин вращения, как паровые турбины, газовые турбины, авиационные двигатели и компрессоры.

Такие машины вращения, как паровые и газовые турбины, используемые для выработки электроэнергии и осуществления механического привода; авиационные двигатели, используемые для создания тягового усилия; и компрессоры, используемые для повышения давления, являются, как правило, крупными машинами с несколькими турбинными или компрессорными ступенями. В этих машинах текучая среда под давлением, проходящая через ступени турбины и/или компрессора, проходит через неподвижные и вращающиеся компоненты. В обычной паровой турбине неподвижные компоненты могут включать в себя корпус машины и головку уплотнений, и вращающимся компонентом является ротор. Круговые уплотнения на неподвижных компонентах используются для предотвращения утечки текучей среды по пути между неподвижными и вращающимися компонентами. Фактически кпд турбины напрямую зависит от способности этих уплотнений предотвращать эту утечку. Эти уплотнения могут иметь радиальную или осевую ориентацию и могут быть уплотнениями нескольких типов, например: лабиринтными уплотнениями, листовыми уплотнениями, истираемыми уплотнениями, упругими пластинчатыми уплотнениями и т.п. Радиальные уплотнения нередко выполнены как сегментированные по соображениям сборки, и/или для смещения в радиальном направлении. Несмотря на то что радиальные сегментированные лабиринтные уплотнения проявили себя довольно надежно в паровых турбинах, но их характеристики с течением времени снижаются в результате переходных явлений, при которых неподвижные и вращающиеся компоненты сталкиваются, истирая лабиринтные зубцы в виде «грибовидного» профиля и открывая зазор в уплотнении. С другой стороны, такие близко контактирующие уплотнения, как щеточные уплотнения и упругие пластинчатые уплотнения, могут контактировать с ротором во время переходных явлений, в результате чего происходит износ и нагревание. В свою очередь, нагревание может обусловить нарушение ротор-динамической устойчивости, в результате чего ухудшается работа и рабочие показатели машины.

Одним из средств уменьшения отрицательных последствий трений или контакта во время переходных явлений является применение конструкции с переменным зазором «с положительным давлением» (ПЗПД), в котором пружины удерживают в открытом положении сегменты уплотнения при большом рабочем зазоре в переходных условиях отсутствия потока или небольшого потока, когда велика вероятность упомянутого истирания. В условиях установившегося режима, когда машина обычно работает при повышенной нагрузке и повышенном давлении текучей среды, давление вокруг сегмента уплотнения преодолевает пружинное усилие, действующее на смыкание колец в более узкий рабочий зазор. Примеры известных лабиринтных уплотнений с переменным зазором с положительным давлением раскрыты в патентах США №№ 6695316, 6022027, 5810365, 5603510, 5002288 и 4443311.

При этом в конструкциях с переменным зазором с положительным давлением применяются сегментированные уплотнения, срабатывающие только на нагрузку машины. После того как машина достигнет расчетной нагрузки, сегменты уплотнительного кольца смыкаются и остаются закрытыми, пока нагрузка машины и, следовательно, давление текучей среды в машине не снизятся до соответствующего значения. Нестационарные режимы при изменении температуры могут продолжаться и после выхода на расчетную нагрузку. Поэтому в идеальном случае сегменты уплотнения должны оставаться открытыми до прекращения нестационарных режимов при изменении температуры. Помимо этого уплотнения с переменным зазором с положительным давлением подвержены истиранию при вибрации ротора во время работы в установившемся режиме, когда сегменты уплотнения принудительно смыкаются под действием давления окружающей текучей среды. В этих условиях применяющееся в настоящее время устройство с переменным зазором с положительным давлением является неэффективным для устранения истирания, т.к. при этом осуществляется пассивный способ позиционирования сегментов уплотнения. Желательно обеспечить «активно-регулируемое» устройство позиционирования уплотнения, в котором сегменты удерживаются в их открытом положении не только в условиях отсутствия потока или при небольшом потоке, но также могут открываться и в любых других рабочих условиях, когда может происходить истирание, и в течение любой желательной продолжительности. В рабочих условиях, при которых отсутствует вероятность истирания, например, при установившемся режиме работы машины с полной или частичной нагрузкой при отсутствии вибрации ротора, желательным будет «активное» перемещение сегментов в радиальном направлении внутрь в их узкий рабочий зазор. Тем самым будет обеспечено оптимальное уплотнение между неподвижными и вращающимися компонентами в установившемся режиме работы, продолжающемся в течение срока службы машины.

В так называемых «умных уплотнениях» применяются развивающие значительное усилие пневматические исполнительные механизмы, создающие направленное в радиальном направлении наружу усилие, «активно» открывающее сегменты уплотнения в любых рабочих условиях. Для обеспечения срока службы исполнительного механизма требуется уравновесить давление, что достигается посредством системы контроля давления. Также исполнительные механизмы должны находиться под наружным повышенным давлением, чтобы преодолевать окружающее давление текучей среды, вследствие чего становится необходимой наружная система обеспечения газа высокого давления. Примеры выполнений «умных уплотнений» раскрыты в патентах США №№ 6786487, 6655696, 6572115 и 6502823.

Согласно неограничивающему примеру варианта осуществления настоящего изобретения создано устройство, в котором сегменты уплотнения выполнены с возможностью их отведения в любое время при работе турбинной машины при помощи перепуска, который нейтрализует снижение давления на данных сегментах уплотнения. Устраняя или уменьшая перепад давления, эффективным образом снижают направленное в радиальном направлении внутрь усилие, действующее на сегменты уплотнения, под давлением текучей среды, и сегменты уплотнения затем отводят в открытое положение пружинами или иными развивающими небольшое усилие исполнительными механизмами. Таким образом, в противоположность устройству с переменным зазором с положительным давлением сегменты уплотнения могут открываться при любой полной или частичной нагрузке машины, включая продолжительность нестационарных режимов при изменении температуры, когда достигнута расчетная нагрузка.

Соответственно, согласно приводимому в качестве примера и неограничивающему варианту осуществления изобретения пару примыкающих друг к другу уплотнительных колец (каждое из которых состоит из нескольких дугообразных сегментов) из группы, например, шести имеющих осевой промежуток колец, можно выбрать для активного позиционирования уплотнения при помощи перепускного контура. То есть, если желательно активное отведение уплотнительных колец R2 и R3, то создают перепуск для потока между местоположением до R2 (т.е. между кольцами R1 и R2) и местоположением после R3 (т.е. между кольцами R3 и R4). Перепуск обеспечивает значительно меньшее сопротивление потоку по сравнению с путем утечки между уплотнительными кольцами и ротором турбины. Тем самым обеспечивается то, что падение давления на определенных уплотнительных кольцах R2 и R3 будет значительно уменьшено при открытом перепускном пути, даже когда турбинная машина работает при полной нагрузке. Уменьшение перепада давления на этих двух уплотнительных кольцах позволит их отводить или открывать под действием пружин, выполненных с возможностью номинального смещения уплотнительных сегментов в открытом состоянии. В данном случае термин «номинальный» указывает ненагруженное состояние машины при отсутствии потока или при небольшом потоке.

Следует отметить, что открытие и закрытие перепуска можно регулировать ручным или автоматическим клапаном (клапанами). Автоматический клапан (клапаны) может действовать самостоятельно или совместно с общим регулятором турбомашины.

Несмотря на то что поясняемый вариант осуществления изобретения относится к уплотнениям радиального перемещения, выполненным по существу в виде, по меньшей мере, двух дугообразных сегментов, излагаемое изобретение в равной же мере применимо и к смыкаемым круговым уплотнениям, которые перемещаются в осевом направлении между открытым и замкнутым положениями, как это обычно происходит в авиационных двигателях.

Соответственно, согласно одному из своих аспектов изобретение относится к узлу активного отводимого уплотнения для использования между вращающимися и невращающимися компонентами турбомашины, содержащему, по меньшей мере, одно уплотнительное кольцо, установленное на не вращающемся компоненте и выполненное с возможностью его перемещения к и от вращающегося компонента между соответствующими закрытым и открытым положениями в зависимости от перепада давления на уплотнительном кольце; и контур перепуска текучей среды для направления текучей среды вокруг, по меньшей мере, одного уплотнительного кольца, чтобы уменьшать перепад давления, в результате чего, по меньшей мере, одно уплотнительное кольцо перемещается в открытое положение под действием одной или нескольких пружин или исполнительных механизмов.

Согласно еще одному своему аспекту изобретение относится к узлу отводимого уплотнения, используемому между неподвижным статором турбины и компонентом ротора турбины и включающему в себя: множество уплотняющих колец, прикрепленных к статору турбины, при этом каждое кольцо имеет, по меньшей мере, два дугообразных сегмента уплотнения, выполненных с возможностью их перемещения к и от ротора турбины между соответствующими закрытым и открытым положениями в зависимости от снижения давления текучей среды, проходящей в осевом направлении вдоль ротора; и перепускной контур текучей среды, который направляет текучую среду вокруг одного или более уплотняющих колец из множества уплотняющих колец, чтобы уменьшать снижение давления на одном или более уплотняющих колец, в результате чего, по меньшей мере, одно уплотнительное кольцо перемещается в открытое положение под действием одной или нескольких пружин или исполнительных механизмов.

Согласно еще одному приводимому в качестве примера варианту осуществления изобретения создан способ активного регулирования, по меньшей мере, одного уплотнительного кольца в турбомашине, в которой уплотняющие кольца по существу окружают вращающийся компонент; причем, по меньшей мере, одно уплотнительное кольцо выполнено с возможностью его перемещения к или от части вращающегося компонента в зависимости от снижения давления технологической текучей среды, проходящей вдоль вращающегося компонента; причем согласно способу: (а) обеспечивают перепускной контур для текучей среды вокруг, по меньшей мере, одного уплотнительного кольца; и (б) регулируют перепускной контур для выборочного пропускания технологической текучей среды в перепускной контур по, по меньшей мере, одному уплотнительному кольцу, в результате чего, по меньшей мере, одно уплотнительное кольцо перемещается от вращающегося компонента.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

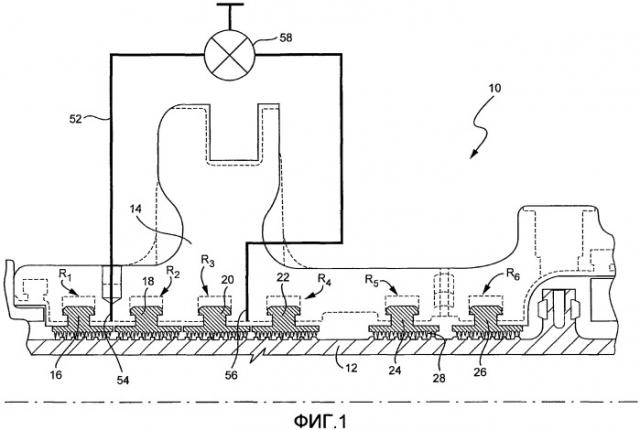

Фиг. 1 - частичное поперечное сечение турбомашины, иллюстрирующее выполнение активного отводимого радиального уплотнения согласно приводимому в качестве примера варианту осуществления изобретения;

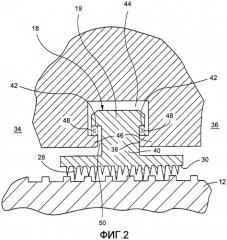

Фиг. 2 - увеличенное поперечное сечение одного из уплотняющих колец с Фиг. 1;

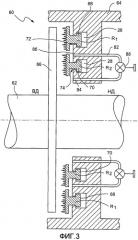

Фиг. 3 - частичное поперечное сечение турбомашины, иллюстрирующее выполнение активного отводимого осевого уплотнения согласно приводимому в качестве примера варианту осуществления изобретения;

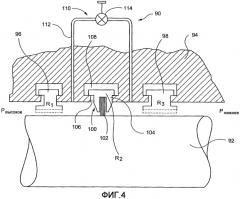

Фиг. 4 - частичное поперечное сечение турбомашины, иллюстрирующее выполнение активного отводимого радиального щеточного уплотнения согласно приводимому в качестве примера варианту осуществления изобретения;

Фиг. 5 - частичное поперечное сечение турбинной машины, иллюстрирующее выполнение активного отводимого радиального уплотнения в виде упругой пластины согласно приводимому в качестве примера варианту осуществления изобретения; и

Фиг. 6 - частичное поперечное сечение турбинной машины, иллюстрирующее выполнение активного отводимого радиального истираемого уплотнения согласно приводимому в качестве примера варианту осуществления изобретения.

На Фиг. 1 частично показан узел 10 уплотнения турбинной машины, содержащий ротор 12, корпус или головку 14 уплотнений. Лабиринтные уплотняющие кольца 16, 18, 20, 22, 24 и 26 (обозначенные так же, как кольца R1-R6) установлены в головке уплотнений с осевым интервалом между ними вдоль ротора. Каждое уплотнительное кольцо состоит из нескольких дугообразных сегментов (из, по меньшей мере, двух или, обычно, из четырех и более), расположенных по окружности ротора. Если используются лабиринтные уплотнения, то каждый сегмент уплотнения имеет зубцы 28, расположенные напротив частей окружности ротора 12, радиус которых может быть попеременно ступенчатым. Изобретение не ограничивается каким-либо определенным расположением лабиринтных зубцов. Описываемое здесь выполнение уплотнения применимо ко всем видам уплотнений, включая, помимо прочего, лабиринтные уплотнения (с прямыми зубцами, наклонными зубцами и уплотнениями Вернье), щеточные уплотнения, уплотнения в виде упругой пластины, ступенчатые уплотнения, ячеистые уплотнения и истираемые уплотнения. Это выполнение уплотнения также применимо к любому местоположению уплотнения, включая, помимо прочего, концевые уплотнения (см. Фиг. 1), уплотнение между ступенями, уплотнение кромки лопатки и т.п., включая кольцевые, несегментированные перемещаемые в осевом направлении уплотнения.

На Фиг. 2 подробно показано увеличенное поперечное сечение уплотнительного кольца 18. Как упомянуто выше, уплотнительное кольцо 18 сформировано сегментами 19, каждый из которых имеет уплотняющую поверхность 30, из которой в радиальном направлении внутрь нее выступают зубцы или другие уплотняющие элементы 28. Область 34 высокого давления отделена от области 36 низкого давления в межсоединении 38, которое обычно называется «соединением уплотнения» или, в частности, «соединением уплотнения от пара» в паровых турбинах. Как правило, сегмент уплотнения действует за счет того, что представляет собой относительно большое число барьеров (например, зубцов) для потока текучей среды между сегментом 19 уплотнения и ротором: от области высокого давления к области низкого давления.

Сегменты уплотнения обычно имеют суженую центральную часть 40 с выступами 42 на конце, противоположном уплотняющей поверхности 30. Форма полости 44 головки уплотнений имеет расположенные напротив друг друга крюки 46 внутри суженой части 40, в результате чего сегменты уплотнения могут перемещаться в радиальном направлении внутрь и наружу: к ротору 12 и от него. Пружины 48 могут находиться между крюками 46 и выступами 42, чтобы осуществлять номинальное смещение сегмента уплотнительного кольца в радиальном направлении в отводимое или открытое положение. Эти пружины удерживают сегменты 19 кольца в открытом или отведенном положении при отсутствии нагрузки, без потока или при небольшом потоке, например, во время пуска или останова. При приближении нагрузки турбины к рабочей нагрузке предшествующая технологическая текучая среда высокого давления (например, пар или газообразные продукты сгорания) поступает в полость 44 через зазор 50 или подобные средства, например, через обычно присутствующие загрузочные отверстия, в результате чего усилие давления преодолевает усилие пружины, перемещая сегмент 19 уплотнения в радиальном направлении внутрь ротора 12, чтобы закрыть рабочий зазор. Это является устройством с переменным зазором с положительным давлением, хорошо известным в области техники турбин.

Следует отметить, что приводимое ниже описание исходит из наличия сегментированных кольцевых уплотнений 18 и 20 (R2 и R3), активно отводимых в любых рабочих условиях турбины. С этой целью, как показано на Фиг.1, предусмотрен перепускной контур, содержащий, по меньшей мере, один канал или трубу 52, проходящую от впускного отверстия 54 в корпусе или головке 14 уплотнений перед уплотнительным кольцом 18 (R2) к выпускному отверстию 56 в корпусе или головке уплотнений после уплотнительного кольца 20 (R3). По меньшей мере, один перепускной регулирующий клапан 58 расположен между впускным отверстием 54 и выпускным отверстием 56 и предназначен для регулирования потока по перепускному контуру. Клапан 58 может быть ручным или выполнен с возможностью программирования для автоматической работы. Автоматическое действие может быть либо непосредственным, либо во взаимодействии с регулятором машины. Когда клапан 58 открыт, перепускной путь потока создает значительно меньшее сопротивление потоку по сравнению с утечкой между уплотнительными кольцами и ротором. Тем самым значительно уменьшается снижение давления на «активных» уплотняющих кольцах 18, 20, в результате чего они отводятся, т.е. открываются под действием пружин 48. Применение пружин для открытия сегментов уплотняющих колец упомянуто только для пояснения, и подразумевается, что можно использовать соответствующие гидравлические, пневматические или электромагнитные исполнительные механизмы.

Термин «выше по потоку» уплотнительного кольца включает в себя все возможные положения между соединениями уплотнения для уплотнительного кольца и непосредственно выше по потоку уплотнительного кольца. Аналогично, термин «ниже по потоку» уплотнительного кольца включает в себя все возможные положения между соединением уплотнения для уплотнительного кольца и непосредственно ниже по потоку уплотнительного кольца.

Необходимо отметить, что активно регулируемые уплотняющие кольца можно выбрать, исходя из требований обеспечения возможности модернизации. Как показано на Фиг. 1, область непосредственно ниже по потоку кольца 16 (R1) обеспечивает достаточное пространство для установки перепускного трубопровода 52, при этом все кольца, предшествующие этому местоположению, можно будет удобным образом активно позиционировать. Как правило, можно выбрать вариант перепуска, при этом сохраняя целостность зубцов, для обхода любого числа и комбинации колец в данном концевом уплотнении, чтобы исключить такое возможное повреждение, как истирание.

На Фиг. 3 показано осевое уплотнительное устройство 60. В этом примере ротор 62 окружен статором 64, на котором установлен поясняемый ниже узел уплотнения, взаимодействующий с осевой пластиной 66 ротора, установленной на роторе 62, чтобы предотвращать утечку или регулировать текучую среду вдоль ротора 62 от стороны высокого давления к стороне низкого давления («ВД» и «НД» на Фиг. 3); в остальном это техническое решение аналогично описанию в отношении Фиг. 1 и 2.

В поясняемом осуществлении изобретения пара круговых уплотняющих колец 68, 70 (R1, R2, соответственно) установлена в статоре 64, в результате чего текучая среда высокого давления может проходить через зазоры 72, 74 и в соответствующую полость 76, 78 кольца, перемещая уплотняющие кольца 68, 70 к осевой пластине 66 ротора. Как и в описанном выше варианте осуществления изобретения, по меньшей мере, одно из уплотняющих колец (70 на Фиг. 3) может иметь перепускной контур, имеющий, по меньшей мере, одну трубу или канал 82, проходящий от впускного отверстия 84 в местоположении статора выше по потоку уплотнительного кольца 70 к выпускному отверстию 86 ниже по потоку уплотнения 70; причем, по меньшей мере, один перепускной регулирующий клапан 88 расположен между впускным отверстием и выпускным отверстием для регулирования потока через перепускной контур. Как и в описанном выше варианте осуществления изобретения, автоматическое действие может быть либо непосредственным, либо во взаимодействии с регулятором машины. Когда клапан 88 открыт, путь перепуска потока создает значительно меньшее сопротивление потоку по сравнению с утечкой между уплотнительным кольцом 68, 70 и осевой пластиной 66 ротора, в результате чего в значительной степени уменьшается перепад давления на активном уплотнительном кольце (кольцах) (на кольце 70 в этом варианте осуществления изобретения), при этом уплотнение отводится или открывается под действием пружины или т.п. соответствующего исполнительного механизма в соответствии с излагаемым выше описанием. Несмотря на то что выше описано лабиринтное уплотнение, следует отметить, что устройство активного отводимого осевого уплотнения применимо ко всем видам уплотнений, включая, помимо прочего, щеточные уплотнения, уплотнения в виде упругих пластин, ступенчатые уплотнения, ячеистые уплотнения и истираемые уплотнения.

На Фиг. 4 показан еще один вариант осуществления изобретения с активным отводимым щеточным уплотнением. В частности, узел 90 щеточного уплотнения расположен вокруг ротора 92; а на статоре 94 установлены круговые сегменты уплотнения. Сегменты 96 и 98 уплотнительного кольца являются частью узлов R1 и R3 круговых уплотняющих колец, тип которых использован в вариантах осуществления изобретения с Фиг. 1 и 2. Щеточное уплотнение 100 использует элементы 102 обычного щеточного уплотнения, установленные в сегменте 104 уплотнительного кольца, образующем часть кругового уплотнительного кольца R2. Щеточное уплотнение 100 может быть отдельным щеточным уплотнением, либо может входить в состав обычного лабиринтного уплотнения для обеспечения возможности модернизации. Щеточное уплотнение перемещается между открытым и закрытым положениями аналогично описываемым выше вариантам осуществления уплотнения: поток высокого давления входит в зазор 106 и в полость 108 уплотнительного кольца, перемещая уплотнительное кольцо R2 в закрытое положение. Как и в описанном выше варианте осуществления изобретения, перепускной контур 110 использует, по меньшей мере, один канал 112 и соответствующий клапан 114; при этом канал проходит от верхней по потоку стороне уплотнительного кольца R2 к нижней по потоку стороне уплотнительного кольца. В остальном активное отводимое щеточное уплотнение 100 действует аналогично варианту осуществления изобретения, описанному со ссылкой на Фиг. 1-2. Следует отметить, что уплотняющие кольца R1, R3 могут быть пассивными уплотнительными кольцами (т.е. без перепуска) и могут быть любым видом уплотнения, таким как лабиринтное уплотнение, щеточное уплотнение, уплотнение в виде упругой пластины или истираемое уплотнение.

На Фиг. 5 показан еще один вариант осуществления изобретения, в котором круговое уплотнительное кольцо R2 имеет, по меньшей мере, пару сегментов 118, на каждом из которых установлено уплотнение 120 в виде упругой пластины. Уплотнение 120 в виде упругой пластины может быть отдельным уплотнением в виде упругой пластины или может входить в состав обычного лабиринтного уплотнения для обеспечения возможности модернизации. Перепускной контур включает в себя канал 122 и клапан 124, и это устройство действует аналогично описанному выше варианту осуществления изобретения. При этом уплотняющие кольца R1 и R3 по сторонам уплотнительного кольца R2 являются неперепускными уплотнительными кольцами и могут быть узлами лабиринтного уплотнения, щеточного уплотнения, уплотнения в виде упругой пластины или истираемого уплотнения.

В варианте осуществления изобретения согласно Фиг. 6 узел 126 активного отводимого истираемого уплотнения имеет истираемое покрытие или ячеистые уплотнительные элементы 128, установленные на сегменте 130 уплотнительного кольца, которое является круговым уплотнительным кольцом R2, при этом зубцы обращены к ротору. Либо истираемое покрытие, либо ячеистая структура может быть установлена на роторе, и зубцы могут быть частью уплотнительного кольца R2. Уплотнительное кольцо R2 обходит контур, который включает в себя канал 132 и клапан 134, упоминаемые в предыдущих вариантах осуществления изобретения. Не имеющие перепуска круговые уплотняющие кольца R1 и R3 выше и ниже по потоку уплотнительного кольца R2 могут быть узлами лабиринтного уплотнения, щеточного уплотнения, уплотнения в виде упругой пластины или истираемого уплотнения.

Выполнение перепуска может предусматривать несколько труб, выходящих из разных находящихся по окружности положениях выше по потоку активных колец и сходящихся в одну более крупную трубу с одним клапаном. После клапана эта более крупная труба может разветвляться на меньшие трубы, которые можно прикрепить в разных положениях по окружности ниже по потоку активных колец. Альтернативно, можно использовать несколько труб с отдельными клапанами, без сведения всех их вместе. Согласно еще одному варианту, как показано в качестве примера на Фиг. 1, для выполнения перепуска можно использовать одну трубу 52. Как правило, число и диаметр труб будут зависеть от предъявляемых к потоку требований, от пространственных ограничений и от способности проникновения в головку уплотнений.

В варианте нескольких независимых перепусков для перепускного пути будет требоваться, по меньшей мере, один регулирующий клапан 58 (см. также Фиг. 1). Для надежной работы системы можно предусмотреть резервный клапан, подключенный к основному клапану параллельно или последовательно.

Техническое решение на основе активного отводимого уплотнения наиболее оптимально действует с несколькими ступенями уплотнения или с несколькими кольцами, когда уплотнительное кольцо или группу уплотняющих колец можно активно регулировать, при этом другое предшествующее или последующее пассивное кольцо (кольца), на которое перепуск не влияет, выполняет главную роль обеспечения определенного минимального уровня уплотнения (например, в концевых уплотнениях) или обеспечения определенного минимального снижения давления (например, в уплотнении конца лопатки), когда имеется перепуск в отношении активных уплотнений. При сохранении уплотнительного действия активных уплотнений допускается, что на уплотнительном действии соответствующих пассивных уплотнений может сказаться возможное истирание. По этой причине в уплотнениях между ступенями или в уплотнениях конца лопатки желательно иметь, по меньшей мере, два уплотняющих кольца, чтобы одно из них можно было сделать активным при помощи перепуска, а другое останется пассивным. Тем не менее, это техническое решение не ограничивается уплотнением одной ступени или нескольких ступеней, и его можно применить в обоих случаях.

Использование активных отводимых уплотнений имеет несколько преимуществ. Например, имеется возможность отведения сегментов уплотнения в любом состоянии работы машины: пуск, линейное нарастание скорости, линейное нарастание нагрузки, идущий вперед поток/обратный поток, установившийся режим работы, останов или выключение.

Концепцию уменьшения смыкающего усилия (в радиальном направлении внутрь для радиальной конфигурации уплотнения) на сегментах уплотнения можно использовать для открытия уплотнений при помощи либо пассивного смещения, такого как пружины, либо с помощью исполнительных механизмов. В последнем варианте предлагаемая концепция значительно уменьшает требуемое от исполнительных механизмов усилие.

Помимо активного регулирования зазора уплотнения и, поэтому, утечки в турбинную машину, это техническое решение также обеспечивает возможность активного чередования сегментов уплотнения. Например, уплотняющие кольца в паровой турбине можно попеременно приводить из открытого положения в открытое, и наоборот, по существу создавая режим «очистки» для отводимых уплотнений в установках с плохим качеством пара. Например, в промышленных паровых турбинах возможно возникновение проблемы отказа отводимого уплотнения с течением времени из-за появления отложений и т.п. из пара. Этот режим очистки повышает надежность работы активных отводимых уплотнений.

Как отмечено выше, описываемый здесь контур перепуска, служащий для активного отведения сегментов уплотнения, применим для всех турбинных машин и не ограничивается паровыми или газовыми турбинами, компрессорами и авиационными двигателями.

Несмотря на то что изобретение описано на примере варианта осуществления изобретения, который в настоящее время считается наиболее практичным и предпочтительным, подразумевается, что оно не ограничивается раскрываемым вариантом осуществления изобретения, при этом предполагается, что оно включает в себя различные модификации и эквивалентные устройства в рамках идеи и объема прилагаемой формулы изобретения.

1. Узел активного отводимого уплотнения для использования между вращающимся и невращающимся компонентами (12, 14) турбомашины, содержащий:по меньшей мере, одно уплотнительное кольцо (18 или R2), установленное на невращающемся компоненте (14) и выполненное с возможностью его перемещения к и от вращающегося компонента (12) между соответствующими закрытым и открытым положениями в зависимости от перепада давления на уплотнительном кольце; иконтур (52, 54, 56, 58) перепуска текучей среды для направления текучей среды вокруг, по меньшей мере, одного уплотнительного кольца, чтобы уменьшать перепад давления, в результате чего, по меньшей мере, одно уплотнительное кольцо перемещается в открытое положение под действием одной или нескольких пружин или исполнительных механизмов.

2. Узел по п.1, содержащий клапан (58), регулирующий поток по перепускному контуру.

3. Узел по п.2, в котором клапан (58) выполнен с возможностью ручной регулировки.

4. Узел по п.2, в котором клапан (58) выполнен с возможностью его программирования для автоматической работы.

5. Узел по п.1, в котором вращающийся компонент представляет собой вал (12) ротора.

6. Узел по п.1, в котором неподвижный компонент (14) является оболочкой, корпусом, головкой уплотнений, диафрагмой или подвеской кожуха.

7. Узел по п.1, в котором уплотнительное кольцо (18) выполнено смещаемым в открытое положение одной или более пружинами (48).

8. Узел по п.1, в котором контур перепуска выполнен с возможностью направления текучей среды вокруг, по меньшей мере, одного уплотнительного кольца (18).

9. Узел по п.1, в котором контур перепуска содержит, по меньшей мере, один канал (52), который проходит от местоположения выше по потоку, по меньшей мере, одного уплотнительного кольца (18) к местоположению ниже по потоку, по меньшей мере, одного уплотнительного кольца.

10. Узел по п.1, в котором, по меньшей мере, одно уплотнительное кольцо (18) содержит, по меньшей мере, два дугообразных сегмента.