Резьбовое соединение с видоизмененными рабочими сторонами профиля резьбы

Иллюстрации

Показать всеИзобретение относится к трубным соединениям. Резьбовое соединение содержит охватываемый и охватывающий компоненты. Охватываемый компонент снабжен наружной резьбой, имеющей вершины, впадины, опорные стороны и закладные стороны витков. Охватывающий компонент снабжен внутренней резьбой, также имеющей вершины, впадины, опорные стороны и закладные стороны витков. По меньшей мере, на одном элементе из вершины витка, опорной стороны и закладной стороны наружной резьбы и вершины витка, опорной стороны и закладной стороны внутренней резьбы сформировано, по меньшей мере, одно отклонение от исходного профиля. При приведении охватываемого компонента и охватывающего компонента в заданное взаимное положение при сборке обеспечивается уменьшенный зазор между витками наружной и внутренней резьб в зоне, по меньшей мере, одного отклонения. Описаны способы изготовления резьбы и формирования данного резьбового соединения. 3 н. и 13 з.п. ф-лы, 18 ил.

Реферат

Данная заявка основана на американской патентной заявке №11/614,655 от 21.12.2006, содержание которой полностью включено в данное описание посредством ссылки.

Область техники

Рассматриваемые далее варианты изобретения относятся к трубным резьбам. Более конкретно, они относятся к резьбовым соединениям, имеющим уменьшенный зазор между участками наружной и внутренней резьб.

Уровень техники

При бурении, завершении и подготовке скважины к эксплуатации часто используются различные соединения обсадных труб, короткие колонны закрепляющих труб, бурильных труб и утяжеленных бурильных труб (именуемых общим термином "трубные изделия"). Например, обсадные трубы могут быть введены в скважину с целью стабилизации пласта, его защиты от воздействия повышенных давлений в скважине (т.е. давлений, превышающих внутрипластовое давление) и для аналогичных целей. Обсадные трубы могут соединяться своими торцами посредством резьбовых, сварных и иных соединений, известных из уровня техники. Соединения могут быть сконструированы таким образом, чтобы обеспечить герметичный барьер между внутренним объемом соединяемых обсадных труб и кольцевым пространством, образующимся между наружными стенками соединяемых труб и стенками скважины. При этом герметизация может быть осуществлена посредством эластомерного (например, кольцевого) уплотнения, уплотнения металл-металл, формируемого в зоне соединения, или иных уплотнений, известных из уровня техники. В некоторых соединениях уплотнения образуются между витками внутренней резьбы и наружной резьбы. Данный вид уплотнений именуется "резьбовым уплотнением". В контексте изобретения данный термин означает, что уплотнение формируется между, по меньшей мере, частью внутренней резьбы на охватывающем компоненте и частью наружной резьбы на охватываемом компоненте.

Следует учитывать, что некоторые термины, присутствующие в данном описании, используются применительно к стандартному варианту резьбовых соединений, расположенных в вертикальном положении по центральной оси трубных компонентов, который реализуется, например, при сборке колонны труб, опускаемой в ствол скважины. Так, термин "опорная сторона" ("load flank") обозначает боковую поверхность витка резьбы, которая обращена от наружного конца соответствующего охватываемого или охватывающего компонента, снабженного резьбой, и несет нагрузку (например, на растяжение), обусловленную весом нижнего трубного компонента, опущенного в ствол скважины. Термин "закладная сторона" ("stab flank") обозначает боковую поверхность витка резьбы, которая обращена к наружному концу соответствующего охватываемого или охватывающего компонента, снабженного резьбой, и испытывает усилия, прижимающие элементы соединения друг к другу, например вес верхнего трубного компонента на начальной стадии формирования соединения или усилие, прикладываемое для того, чтобы прижать нижний трубный компонент к дну скважины (т.е. усилие сжатия). Термин "охватывающий торец" ("face") обозначает торец охватывающего компонента, обращенный от резьбы на этом компоненте, а термин "охватываемый торец" ("nose") обозначает торец охватываемого компонента, обращенный от резьбового соединения. При формировании соединения охватываемый торец проводится за охватывающий торец внутрь охватывающего компонента.

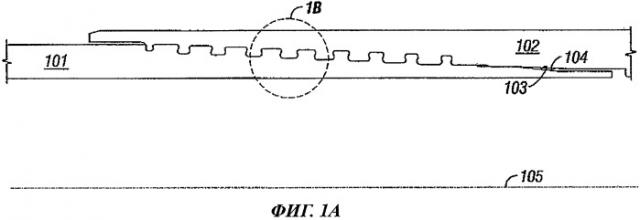

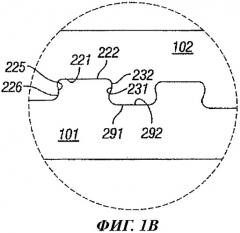

Одним из видов резьбы, часто используемым для получения герметичного резьбового соединения, является клиновая резьба. На фиг.1 показано соединение, использующее клиновую резьбу. Клиновые резьбы характеризуются использованием витков, увеличивающихся по ширине. Другими словами, расстояния между опорными сторонами 225, 226 и закладными сторонами 232, 231 витков резьбы на охватываемом компоненте 101 и охватывающем компоненте 102 соответственно увеличиваются в противоположных направлениях. Клиновые резьбы подробно описаны в патентах США №№ RE 30647, RE 34467, 4703954 и 5454605, которые были выданы заявителю настоящего изобретения и содержание которых включено в данное описание посредством ссылки. Вершины 222 витка наружной резьбы на охватываемом компоненте 101 становятся более узкими в направлении его дистального конца, тогда как соответствующие вершины 291 витков внутренней резьбы расширяются. Другими словами, вершины 222 и 291 витков резьбы соответственно на охватываемом и охватывающем компонентах расширяются и сужаются в направлении справа налево вдоль продольной оси 105.

Как правило, в случае использования резьб с широкими вершинами и впадинами трудно реализовать резьбовые уплотнения, однако для некоторых профилей применительно к клиновым резьбам такая реализация возможна. При осуществлении настоящего изобретения могут быть использованы резьбы различного профиля. Одним из них является, например, профиль с использованием элементов "ласточкина хвоста", описанный в патенте США №5360239, содержание которого включено в данное описание посредством ссылки. Другой профиль имеет опорную или закладную сторону в виде многогранника, как это описано в патенте США №6722706, содержание которого включено в данное описание посредством ссылки. Открытый профиль, по существу, прямоугольной формы описан в патенте США №6578880. Каждый из названных профилей соответствует варианту резьбы, которая может быть использована в вариантах изобретения на основе клиновых или свободных резьб. При этом специалистам в данной области должно быть понятно, что изобретение не ограничивается конкретными вариантами резьбовых профилей.

Для клиновых резьб резьбовое уплотнение обеспечивается за счет контактного давления, обусловленного перекрытием, по меньшей мере, на части соединения между опорными сторонами 226, 225 охватываемого и охватывающего компонентов соответственно и между их закладными сторонами 232, 231. Данное перекрытие имеет место в сформированном (собранном) соединении. Примыкание или перекрытие между впадинами 292, 221 и вершинами 222, 291 завершает резьбовое уплотнение, когда оно имеет место, по меньшей мере, на части соединения, соответствующей перекрытию боковых сторон витков. Давление, выдерживаемое уплотнением, может быть повышено за счет увеличения перекрытия между впадинами и вершинами ("перекрытия впадин/вершин") и между боковыми сторонами на охватываемом и охватывающем компонентах 101, 102. Подобное соединение содержит также уплотнение металл-металл, которое обеспечивается контактом между соответствующими уплотняющими поверхностями 103, 104, расположенными соответственно на охватываемом и охватывающем компонентах 101, 102.

Особенность клиновых резьб, которые обычно используются в соединениях, не содержащих заплечика (упора) для фиксации положения по крутящему моменту, состоит в том, что соединение является "пространственно неопределенным", так что взаимные положения охватываемого и охватывающего компонентов при том же интервале крутящего момента варьируют в собранном соединении в большей степени, чем в соединениях, снабженных указанным заплечиком. В контексте изобретения термин "собранное соединение" означает, что оба компонента свинчены друг с другом. "Требуемое соединение" соответствует свинчиванию охватываемого и охватывающего компонентов с заданным крутящим моментом или достижению заданного относительного положения этих компонентов (в осевом или в окружном направлении). Для клиновых резьб, рассчитанных как на перекрытие по боковым сторонам, так и на перекрытие впадин/вершин в требуемом соединении, оба вида перекрытий увеличиваются в процессе формирования соединения (т.е. увеличение крутящего момента увеличивает перекрытие по боковым сторонам и перекрытие впадин/вершин). Для клиновых резьб, рассчитанных на зазоры между впадинами и вершинами, этот зазор уменьшается по мере формирования соединения. Независимо от конструкции клиновой резьбы, при формировании соединения соответствующие боковые стороны, а также впадины и вершины витков соединяемых компонентов сближаются (т.е. происходит уменьшение зазора или увеличение перекрытия). Пространственно неопределенное соединение позволяет увеличивать перекрытие по боковым сторонам и перекрытие впадин/вершин путем увеличения крутящего момента в процессе формирования соединения. Благодаря этому клиновая резьба способна обеспечить резьбовое уплотнение, выдерживающее большие давления газа и/или жидкости, за счет создания большего перекрытия по боковым сторонам и/или перекрытия впадин/вершин или за счет увеличения крутящего момента в соединении. Однако при этом в процессе сборки увеличиваются и напряжения, которые могут привести к поломке в процессе эксплуатации.

Свободные резьбы, используемые обычно в соединениях трубных изделий, применяемых в нефтедобыче, не образуют резьбовых уплотнений при формировании соединения. На фиг.2 представлено известное соединение со свободными резьбами. У представленных резьб имеются опорные стороны 154, 155, закладные стороны 157, 158, вершины 159, 162 и впадины 160, 161. Как это типично для соединения с подобными резьбами, в нем имеется опорная пара для фиксации положения компонентов по крутящему моменту, образуемая в результате контакта поверхностей 151 и 152, имеющихся на охватываемом и охватывающем компонентах 101, 102 соответственно. Опорная пара, показанная на фиг.2, обычно именуется "упором на охватываемом компоненте" ("pin nose shoulder"). В других соединениях данный упор может быть образован упорной поверхностью 163 на охватывающем компоненте, взаимодействующей с выступом, или заплечиком (не изображен) на охватываемом компоненте 101. Опорная пара также обеспечивает герметичность. В отличие от клиновых резьб, в которых соединение формируется с взаимным заклиниванием витков на соединяемых компонентах, свободные резьбы нуждаются в опорной паре для фиксации положения, чтобы приложить требуемую нагрузку к соединению при сборке. Чтобы сформировать соединение по фиг.2, охватываемый и охватывающий компоненты 101, 102 свинчивают друг с другом до тех пор, пока поверхности 151 и 152 не упрутся одна в другую. В этот момент опорные стороны 154, 155 витков резьбы охватываемого и охватывающего компонентов также упираются одна в другую. Затем к компонентам прикладывают дополнительный крутящий момент, чтобы создать нагрузку на опорные поверхности 151 и 152 и на указанные опорные стороны 154 и 155, соответствующую заданному крутящему моменту в соединении.

Соединение по фиг.2 не обеспечивает создания резьбового уплотнения из-за наличия значительного зазора 153, имеющегося между закладными сторонами 157, 158 витков резьбы на охватываемом и охватывающем компонентах соответственно. Наличие зазора 153 обусловлено характером создания нагрузки в свободных резьбах при наличии указанной опорной пары. Приложение к соединению крутящего момента после фиксации положения опорной пары приводит к сжатию охватываемого компонента 101 при одновременном растяжении охватывающего компонента 102. Следует отметить, что в варианте использования выступа на охватываемом компоненте охватывающий компонент 102 сжимается, а охватываемый компонент 101 растягивается. Усилие, действующее между охватываемым и охватывающим компонентами 101, 102, прикладывается через опорные стороны 154, 155 витков. Закладные стороны 157, 158 витков не испытывают нагрузки при сборке. Это приводит к контактному давлению между опорными сторонами 154 и 155 и зазору между закладными сторонами 157, 158. Как было упомянуто выше, клиновая резьба (типа представленной на фиг.1) способна сформировать резьбовое уплотнение частично благодаря перекрытию между опорными сторонами 225, 226 и закладными сторонами 232, 231 витков. Данное перекрытие возникает в клиновых резьбах в конце процесса сборки соединения вследствие изменяющейся ширины витков на соединяемых компонентах. Если нужно получить аналогичное перекрытие между опорными сторонами 154, 155 и закладными сторонами 157, 158 витков на цилиндрической (а не конической) свободной резьбе, перекрытие имело бы место на протяжении всего процесса сборки соединения, поскольку витки резьбы на соединяемых компонентах имеют постоянную ширину. Кроме того, при наличии перекрытия впадин/вершин оно также будет иметь место, по существу, в течение всей сборки соединения. Это может привести к повреждению поверхности витков и к трудностям при формировании соединения.

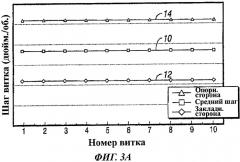

Непостоянство ширины витка для клиновой резьбы возникает в результате того, что витки на опорных сторонах имеют шаги (leads), отличные от шагов витков на закладных сторонах. Шаг резьбы может измеряться в дюймах на оборот. Следует отметить, что такое измерение шага является обратным по отношению к часто используемой характеристике шага (обозначаемой термином "thread pitch"), соответствующей количеству витков на дюйм. График шагов известной клиновой резьбы представлен на фиг.3А. Для данной резьбы шаг 14 витков на опорной стороне (Load Lead) является постоянным по всей длине соединения и превышает шаг 12 витков на закладной стороне (Stab Lead), который также является постоянным. Номинальный шаг (Mid Lead) обозначен как 10. В данном описании "номинальный шаг" соответствует среднему значению указанных шагов 14 и 12. Ширина витка будет увеличиваться с каждым оборотом на разность шагов 14 и 12 витков на опорной и закладной сторонах соответственно. Эта разность иногда именуется "степенью клиновидности" ("wedge ratio"). Для свободной резьбы (не являющейся клиновой) значения указанных шагов 14 и 12 являются одинаковыми, благодаря чему свободная резьба имеет, по существу, постоянную ширину витков (т.е. нулевую степень клиновидности).

Обычная трубная резьба нарезается с постоянным шагом (включая шаг на опорной и закладной сторонах витков). Однако в процессе изготовления резьбы (обычно с использованием фрезы или резца) может иметь место непостоянство шага резьбы. Это непостоянство проявляется в периодической вариации шага резьбы, который становится то меньше, то больше заданного значения. Количественная характеристика этого явления, которое обычно именуется "гуляющей резьбой" ("thread drunkenness"), в основном определяется используемым инструментом. Данное явление может быть вызвано, в частности, биением или наличием мертвых ходов в приводе инструмента, формирующего резьбу. Другими влияющими факторами являются обрабатываемый материал, размеры обрабатываемой детали и положения датчиков электронной системы отслеживания координат инструмента. В типичных случаях отклонения шага резьбы от номинала составляют 0,00005-0,0005 дюйма и незаметны для глаза. Период колебаний шага соответствует в типичном случае, по меньшей мере, одному полному витку. Непостоянство шага резьбы, превышающее нормальный уровень, ощущается, как "дребезг" ("chatter"), причем оно может привести к повреждению соединения. Как правило, изготовители стремятся исключить любые отклонения шага от номинального значения, в частности, имеющие место в "гуляющей резьбе".

Из уровня техники известно преднамеренное создание вариаций шага резьбы в целях распределения нагрузки. Однако автору изобретения неизвестно использование таких вариаций для создания резьбового уплотнения в клиновой или в свободной резьбе. Один пример резьбы с изменяющимся шагом для распределения нагрузки описан в патенте США №4582348 (содержание указанного патента полностью включено в данное описание посредством ссылки). В этом патенте описано соединение на основе свободной резьбы, в котором резьба на каждом соединяемом компоненте разделена на три части с различными шагами (в данном патенте шаг резьбы характеризуется количеством витков на дюйм). На фиг.3В представлен соответствующий график шагов резьбы для охватывающего и охватываемого компонентов. Видно, что на одном конце соединения шаг 21 наружной резьбы больше, чем шаг 22 внутренней резьбы. На промежуточном участке 23 указанные шаги 21, 22 резьб, по существу, равны. На другом конце соединения шаг 22 внутренней резьбы больше, чем шаг 21 наружной резьбы. Согласно указанному патенту изменения указанных шагов 21, 22 являются резкими (т.е. в виде скачка). Варьирование шагов резьбы, описанное в данном патенте, служит для того, чтобы распределить нагрузку по большей части соединения и никак не связано с неспособностью свободных резьб к формированию резьбового уплотнения. Кроме того, здесь не рассматривается варьирование шагов внутренней и наружной резьб независимо друг от друга.

Другое соединение описано в патентной заявке США серийный №10/126,918, озаглавленной "Резьбовое соединение специально для трубопровода, упругорасширяющегося в радиальном направлении" и поданной заявителем настоящего изобретения. Данная заявка, содержание которой полностью включено в данное описание посредством ссылки, описывает соединения, внутренняя и/или наружная резьба которых имеет вариации шага на опорной и/или закладной сторонах витков. График, соответствующий резьбе по данному патентному документу, представлен на фиг.3С. Шаг 14 резьбы на опорной стороне витков варьирует в требуемой степени относительно шага 12 резьбы на закладной стороне витков, по меньшей мере, на одном участке резьбы на любом или на обоих соединяемых компонентах. Фиг.3С соответствует соединению с клиновой резьбой - это следует из разности между указанными шагами 14, 12. Шаги 14, 12 на опорной и закладной сторонах сближаются по линейному закону в направлении конца резьбы. В данном документе описаны и другие варианты, в которых указанные шаги 14, 12 изменяются по линейному закону относительно друг друга. Варьирование шагов резьбы обеспечивает требуемое распределение нагрузки по длине соединения.

Известные из уровня техники свободные резьбы, пригодные для труб, используемых в нефтедобыче, неспособны обеспечить резьбовые уплотнения, выдерживающие разности давлений, испытываемые трубами в условиях скважины. Клиновые резьбы позволяют получать резьбовые уплотнения, но не решают задачи газоплотной герметизации, которую труднее обеспечить, чем герметизацию жидкостей. Кроме того, представляются желательными любые усовершенствования резьбовых уплотнений. При этом продолжает ощущаться потребность в резьбовых уплотнениях для свободных резьб и в улучшенных резьбовых уплотнениях для клиновых резьб.

Раскрытие изобретения

В одном аспекте варианты изобретения относятся к резьбовому соединению, содержащему:

охватываемый компонент с наружной резьбой, имеющей вершины, впадины, опорные стороны и закладные стороны витков;

охватывающий компонент с внутренней резьбой, имеющей вершины, впадины, опорные стороны и закладные стороны витков, причем,

по меньшей мере, на одном элементе из вершины витка, опорной стороны и закладной стороны наружной резьбы и вершины витка, опорной стороны и закладной стороны внутренней резьбы сформировано, по меньшей мере, одно отклонение от исходного профиля, обеспечивающее, при приведении охватываемого и охватывающего компонентов в заданное взаимное положение при сборке, наличие уменьшенного зазора между наружной и внутренней резьбами в зоне, по меньшей мере, одного отклонения.

В другом аспекте варианты изобретения относятся к способу формирования резьбового уплотнения на резьбовом соединении, содержащем охватываемый и охватывающий компоненты, каждый из которых снабжен соответственно наружной и внутренней резьбами, имеющими вершины, впадины, опорные стороны и закладные стороны витков. Способ включает формирование, по меньшей мере, одного отклонения, по меньшей мере, на одном элементе из вершины витка, опорной стороны и закладной стороны наружной резьбы и вершины витка, опорной стороны и закладной стороны внутренней резьбы, с обеспечением, при приведении охватываемого и охватывающего компонентов в заданное взаимное положение при сборке, наличия уменьшенного зазора между наружной и внутренней резьбами в зоне, по меньшей мере, одного отклонения.

Еще в одном аспекте варианты изобретения относятся к способу изготовления резьбового соединения, содержащего наружную и внутреннюю резьбы. Способ может включать (а) формирование, по меньшей мере, одного отклонения, по меньшей мере, на одном элементе из вершины витка, опорной стороны и закладной стороны наружной резьбы и вершины витка, опорной стороны и закладной стороны внутренней резьбы и (б) уменьшение зазора между наружной и внутренней резьбами в зоне, по меньшей мере, одного отклонения.

Другие аспекты и достоинства изобретения станут ясны из нижеследующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

На фиг.1 в сечении представлено известное соединение на основе клиновой резьбы.

На фиг.2 в сечении представлено известное соединение на основе свободной резьбы.

На фиг.3А, 3В и 3С представлены графики шагов резьбы в известных соединениях.

На фиг.4А представлен график шагов резьбы согласно одному из вариантов настоящего изобретения.

На фиг.4В в развертке показаны части витков, соответствующие графику на фиг.4А.

На фиг.5А представлен график шага резьбы согласно одному из вариантов изобретения.

На фиг.5В и 5С в развертке показаны части витков, соответствующие графику на фиг.5А.

На фиг.6А представлен график шага резьбы согласно другому варианту изобретения.

На фиг.6В в развертке показаны части витков, соответствующие графику на фиг.6А.

На фиг.7А представлен график шага резьбы согласно еще одному варианту изобретения.

На фиг.7В в развертке показаны части витков, соответствующие графику на фиг.7А.

На фиг.8 представлены графики шагов резьбы с соответствующими сечениями витков согласно одному из вариантов изобретения.

На фиг.9 представлены графики шагов резьбы с соответствующими сечениями витков согласно другому варианту изобретения.

На фиг.10 приведены графики шагов резьбы и соответствующие сечения витков резьбы согласно одному из вариантов изобретения.

Осуществление изобретения

Рассматриваемые варианты изобретения относятся к трубным резьбам. Более конкретно, они относятся к трубам, имеющим уменьшенный зазор между участками охватываемой резьбы и охватывающей резьбы.

Для облегчения понимания далее приводятся определения некоторых используемых терминов. Так, термин "шаг резьбы" ("a thread lead") в общем случае относится к группе шагов, состоящей из шага на опорной стороне витков, шага на закладной стороне витков и номинального шага.

Термин "отклонение" ("perturbation") относится к изменению исходного профиля опорной стороны, закладной стороны, впадины или вершины витка резьбы с образованием утолщения. После завершения отклонения профиль возвращается, по меньшей мере, частично к исходному профилю до отклонения.

Термин "длина по спирали" ("спиральная длина") относится к количеству витков на резьбе, причем она может выражаться в градусной мере (например, 360° соответствует параметру шага, выражаемому количеством витков на дюйм).

Варианты осуществления изобретения характеризуются изменениями, по меньшей мере, одного шага резьбы, по меньшей мере, на одном участке резьбы с соответствующими изменениями контактного давления между взаимодействующими опорными и/или закладными сторонами. Эти варианты могут иметь также изменяющуюся высоту витка (измеряемую от его впадины до вершины) для того, чтобы сформировать резьбовое уплотнение. Увеличение контактного давления увеличивает максимальное давление, которое может быть достигнуто в резьбовом уплотнении в месте отклонения. Области уменьшения контактного давления могут быть использованы для формирования зон размещения увеличенных количеств смазки, удерживающейся между охватываемым и охватывающим компонентами после сборки соединения.

На фиг.4А представлен график зависимости шагов резьбы от положения вдоль оси согласно одному из вариантов изобретения. На фиг.4В показана развертка клиновой резьбы, которой соответствует график на фиг.4А. На фиг.4А показано соотношение между шагами 14В, 12В на опорной и закладной сторонах внутренней резьбы и шагами 14А, 12А на опорной и закладной сторонах наружной резьбы соответственно. В данном варианте наружная резьба имеет на рассматриваемом участке, по существу, постоянные шаги 14А, 12А на опорной и закладной сторонах. В то же время внутренняя резьба имеет отклонения, обусловленные непостоянством шагов 14В, 12В на опорной и закладной сторонах. Специалистам будет понятно, что в другом варианте отклонения могут быть выполнены на наружной резьбе.

Как видно из фиг.4А, отклонения на внутренней резьбе начинаются в точках А1 и А2, в которых происходит уменьшение шага 14В на опорной стороне и возрастание шага 12В на закладной стороне. Соответствующие изменения профиля резьбы показаны на фиг.4В. В точках А1 и А2 опорная и закладная стороны 226, 231 внутренней резьбы начинают "сжимать" виток наружной резьбы. В точках В1 и В2 шаги 14В, 12В опорной и закладной сторон возвращаются к исходным значениям. Такой профиль реализуется на выбранной спиральной длине; в результате образуется участок внутренней и наружной резьб, на котором при сборке соединения возникает повышенное контактное давление. В точках С1 и С2 шаги 14В, 12В на опорной и закладной сторонах внутренней резьбы начинают соответственно возрастать и убывать.

Между точками С1, С2 и точками D1, D2 опорная и закладная стороны 226, 231 возвращаются, по существу, к исходному профилю, имеющему место до начала отклонения. В одном из вариантов возврат одной или обеих сторон 226, 231 внутренней резьбы может быть неполным. Кроме того, в одном из вариантов отклонения шага резьбы в стороны увеличения и уменьшения могут происходить неодинаковым образом. Например, шаг резьбы может увеличиваться относительно исходного шага со скоростью "х" на спиральной длине "L". При возврате к исходному профилю данный шаг можно уменьшать со скоростью 1/2*х на спиральной длине 2L. Специалистам будет понятно, что не выходя за пределы изобретения можно предложить множество различных вариантов отклонений. Так, в одном варианте отклонения могут иметь спиральную длину, меньшую 360°. В другом варианте отклонения могут иметь спиральную длину, меньшую 180°.

На фиг.4А и 4В пример отклонений резьбы в иллюстративных целях представлен с преувеличениями. Клиновая резьба на фиг.4В соответствует незавершенной сборке, так что имеется только по одной точке контакта между опорными сторонами 225, 226 и закладными сторонами 231 и 232 в пределах отклонения между точками В1, В2 и точками С1, С2. Зазоры между опорными сторонами 225, 226 и закладными сторонами 231, 232 на фиг.4В преувеличены, чтобы их можно было видеть. В одном варианте изменение шага резьбы и спиральная длина, на которой оно происходит, могут быть выбраны так, чтобы размер отклонения лежал в интервале 0,0005-0,005 дюйма (0,013-0,13 мм). В другом варианте размер отклонения может составлять 0,001-0,002 дюйма (0,025-0,050 мм). Поскольку соединение на фиг.4В показано в частично собранном состоянии, когда точка начального контакта на отклонении пройдена, зазор между опорными сторонами 225, 226 и закладными сторонами 231, 232 будет исчезать по мере того, как контактное давление в зоне отклонений будет локально деформировать резьбу. После завершения сборки, при достижении заданного крутящего момента или желательного взаимного положения охватываемого и охватывающего компонентов, контактное давление между опорными сторонами 225, 226 и закладными сторонами 231, 232 в зоне отклонений, т.е. между точками А1, А2 и D1, D2 на фиг.4В, будет большим, чем на остальной части витков.

Спиральная длина может выбираться индивидуально для каждого отклонения, однако возможности ее варьирования могут ограничиваться применяемым методом изготовления. В качестве примера, для изготовления может быть использован резец токарного станка с числовым программным управлением (ЧПУ). Станки и инструменты с ЧПУ могут использовать соответствующие компьютерные программы. В типичном варианте программа ЧПУ содержит набор положений по каждой оси управления. Например, если деталь в токарном станке с ЧПУ характеризуется положением по оси и угловым положением при вращении вокруг оси, программа будет задавать каждое осевое положение, соответствующее каждому угловому положению. Поскольку вращение в подобном станке обычно происходит с заданной скоростью, характеризуемой количеством оборотов в минуту, программа ЧПУ обычно задает последовательные угловые положения с заданным приращением угла по мере вращения соответствующего элемента. Приращения, с которыми задаются угловые положения, обычно именуются "разрешением" токарного станка.

Например, если разрешение составляет 90°, каждая следующая точка данных будет соответствовать повороту на 90°, причем осевые положения задаются для каждого приращения. В типичном варианте инструмент токарного станка с ЧПУ будет изменять свое осевое положение между двумя точками с постоянной скоростью. Эта скорость выбирается таким образом, чтобы следующее осевое положение достигалось в тот же момент времени, что и соответствующее угловое положение. Шаг резьбы может задаваться расчетом значений приращений таким образом, чтобы изменение осевого положения за один оборот равнялось шагу резьбы. Например, шаг резьбы, равный 1 дюйму, требует осевого перемещения, равного 1/4 дюйма (6,4 мм) при каждом повороте на 90°. Специалисты в соответствующей области смогут применить приведенные выше рекомендации к другим методам изготовления, например, с использованием фрезерного станка с ЧПУ по 4 осям (X, Y, Z и ось вращения).

Разрешение используемого станка может ограничивать минимальную спиральную длину отклонения. Применительно к рассмотренному примеру с приращением 90° минимальное отклонение будет соответствовать 180° (90° на увеличение шага, 90° на его уменьшение). Если желательно обеспечить максимальное контактное давление на увеличенном участке (типа показанного на фиг.4А и 4В), то минимальную длину отклонения следует выбрать около 270° (90° с увеличенным шагом, 90° с исходным шагом и 90° с уменьшенным шагом). Более высокие разрешения (т.е. меньшие угловые приращения) обеспечивают больший диапазон варьирования спиральной длины отклонения. Специалистам будет понятно, что не выходя за пределы изобретения для формирования отклонений можно использовать станки с большим или с меньшим разрешением.

Таким образом, применяемый метод изготовления и особенно конкретный выбор станка будут влиять на реальную форму и размер формируемых отклонений. На фиг.5А представлен график изменения шага 14А резьбы на опорной стороне охватываемого компонента в зависимости от осевого положения для одного из вариантов изобретения. На фиг.5В показана идеализированная форма отклонения, соответствующего графику на фиг.5А, тогда как на фиг.5С представлена возможная реальная форма отклонения, определяемая используемым станком. Как показано на фиг.5А, шаг 14А резьбы в заданной точке А увеличивается заданным образом, чтобы обеспечить повышенное контактное давление между опорными сторонами 225, 226 охватываемого и охватывающего компонентов соответственно. Затем в точке В шаг 14А возвращается к своему исходному значению. В точке С шаг 14А уменьшается на величину, примерно равную своему предыдущему увеличению, с возвратом опорной стороны 225 витка к своему исходному профилю в точке D. В идеале развертка профиля опорной стороны 225, соответствующего графику шага 14А резьбы на охватываемом компоненте, приведенному на фиг.5А, будет соответствовать развертке, показанной на фиг.5В. На фиг.5В профиль опорной стороны 225 изменяется мгновенно в заданной точке и далее изменяется вплоть до точки В с постоянной скоростью (примерно равной изменению шага 14А резьбы, показанному на фиг.5А). Затем на участке C-D профиль опорной стороны 225 резьбы на охватываемом компоненте возвращается к исходному профилю. Наличие момента инерции у подвижных частей станка и конечное время отклика органов управления могут привести к более плавному профилю отклонения, показанному на фиг.5С. В некоторых вариантах кривизна профиля может быть близкой к синусоидальной. Хотя точная форма отклонения может варьироваться в зависимости от используемого способа, все же будет достигаться преимущество, обусловленное увеличением контактного давления.

В одном из вариантов отклонение может быть сформировано во время чистовой обработки ("чистового среза", "skim cut") резьбы. В контексте данного описания термин "чистовой срез" относится к операции, следующей за первым проходом нарезания резьбы. Обычно чистовой срез удаляет слой материала, составляющий 0,020 дюйма (0,5 мм) или менее. Поскольку в процессе чистового среза удаляется меньшее количество материала, размеры отклонения могут быть выдержаны с меньшими погрешностями. Следует, однако, отметить, что сформированные таким образом отклонения могут оказаться меньшего размера, чем это предусмотрено программой ЧПУ. Данный эффект обусловлен в основном реактивным отведением инструмента от резьбы в процессе ее нарезания. Например, если программой ЧПУ задано отклонение размером 0,002 дюйма (0,05 мм), реальное отклонение может составить только около 0,00075 дюйма (0,02 мм). Специалистам будет понятно, что характеристики конкретного станка будут приводить к различным расхождениям между размерами заданного и полученного отклонений. Если погрешности конкретного станка точно известны, подобное несоответствие может быть скорректировано для данного станка путем увеличения размеров задаваемого отклонения с получением желаемого отклонения.

На фиг.6А приведен график шага 14В на опорной стороне витков охватывающего компонента в зависимости от положения вдоль оси согласно одному из вариантов изобретения. На фиг.6В показан в развертке соответствующий профиль опорной стороны 226 витков данного компонента. На фиг.6В профиль отклонения является слегка криволинейным как следствие свойств станка, использованного для формирования резьбы. Чтобы получить повышенное контактное давление между опорными сторонами 225, 226 внутренней и наружной резьб соответственно, шаг 14В на опорной стороне внутренней резьбы начинают уменьшать в точке А. Данный вариант является обратным по отношению к показанному на фиг.5А, в котором для формирования отклонения изменялся шаг 14А на опорной стороне наружной резьбы. Сравнение фиг.5А и 6А показывает, что для достижения повышенного контактного давления на выбранном участке резьбы отклонение может иметь или внутренняя, или наружная резьба. Уменьшение шага 14В на опорной стороне внутренней резьбы дает такой же результат, что и увеличение шага 14А на опорной стороне наружной резьбы. Как показано на фиг.4А, изменение шагов 12А, 12В на закладных сторонах дает эффект, обратный по отношению к изменению шагов 14А, 14В на опорных сторонах. Например, чтобы получить отклонения на опорной и закладной сторонах 225, 232 наружной резьбы, согласно одному варианту можно примерно в одной точке увеличить шаг 14А на ее опорной стороне и уменьшить шаг 12А на ее закладной стороне. Ширина витков наружной резьбы при этом увеличится, что вызовет повышение контактного давления при взаимодействии с внутренней резьбой. Чтобы получить, по существу, тот же эффект за счет отклонений на охватывающем компоненте, шаг 14В на опорной стороне резьбы этого компонента можно уменьшить, а шаг 12В на ее закладной стороне можно увеличить, как это показано на фиг.4А.

На фиг.7А и 7В иллюстрируются отклонения согласно одному из вариантов изобретения. На фиг.7А представлен график шага 14А на опорной стороне наружной резьбы, а на фиг.7В - развертка профиля соответствующего отклонения на опорной стороне 225 наружной резьбы. В данном варианте указанный шаг 14А возрастает в точке А на заданную величину. В точке В данный шаг 14А убывает примерно на такую же величину относительно исходного шага 14А. Отклонение заканчивается в точке С, в которой указанная опорная сторона 225 возвращается к исходному профилю. Соответствующее отклонение, показанное на фиг.7В, похоже на закругленное утолщение.

На фиг.8 показаны отклонения согласно одному из вариантов изобретения. Представлены, в частности, графики шагов 14А, 12А на опорной и закладной сторонах наружной резьбы соответственно. Представленный на фиг.8 вариант может быть определен, как "вынужденное гулянье резьбы" ("induced thread drunkenness"), поскольку он напоминает описанный ранее эффект дребезга в процессе изготовления резьбы. Такое "гулянье" резьбы может быть получено включением соответствующих изменений шага резьбы в программу ЧПУ. На фиг.8 вынужденное "гулянье" ре