Способ нанесения изоляционного покрытия на наружную поверхность трубопровода и устройства для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к строительству трубопроводного транспорта и используется в трассовых условиях при прокладке или ремонте трубопроводов для их защиты от коррозии, в том числе без остановки транспорта продукта. Повышение производительности процесса нанесения покрытия в трассовых условиях на трубопроводы, в том числе больших диаметров (1200 мм и более) осуществлено за счет автоматизации и синхронизации по производительности процессов подготовки наружной поверхности трубопровода и нанесения на нее покрытия. Наружную поверхность трубопровода предварительно очищают в автоматическом режиме равнорасположенными по окружности трубопровода полосами с перекрытием их концов посредством устройства, содержащего не менее двух насадок и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода. Напыление покрытия в автоматическом режиме под давлением не менее 150 МПа осуществляют равнорасположенными по окружности трубопровода полосами с помощью устройства, содержащего не менее двух распылительных пистолетов высокого давления и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода. 3 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Группа изобретений относится к строительству трубопроводного транспорта и используется в трассовых условиях при прокладке трубопроводов для их защиты от коррозии, при строительстве транспортирующих газ или жидкость промысловых и технологических трубопроводов в условиях распространения вечномерзлых грунтов, при прокладке трубопроводов на болотах, на обводненных участках, в частности, для восстановления антикоррозионных покрытий нефтепроводов, нефтепродуктопроводов и газопроводов при их ремонте в трассовых условиях, в том числе без остановки транспорта продукта.

Известен способ изоляции трубопроводов при их строительстве и ремонте термопластичными мастиками, заключающийся в очистке трубопроводов, грунтовании поверхности, нанесении расплава мастики и оберточного слоя (см. RU 2151942 C1, 27.06.2000). Недостатками этого способа являются значительная энергоемкость способа из-за необходимости в разогреве мастики до 200°С и нагреве поверхности трубопровода. При использовании битумно-полимерных мастик необходимо армирование изоляционного слоя стеклосеткой для предотвращения отекания мастики со стенок трубопровода. Кроме того, срок службы битумных покрытий не превышает 15 лет, что в 2 раза меньше срока службы трубопроводов. Известный способ характеризуется низкой производительностью и большим количеством используемой техники. Следует учесть, что битумно-полимерные мастики пожароопасные и токсичны при их нанесении.

Известен способ защиты от коррозии при строительстве или ремонте трубопровода в трассовых условиях липкими полимерными лентами из ПВХ или полиэтилена, а также термоусаживающимися лентами. Недостатками этого способа являются:

- высокие требования к подготовке поверхности;

- необходимость подогрева трубопровода в ряде случаев до 30-50°С независимо от температуры окружающего воздуха;

- срок службы покрытия составляет 7-14 лет, что значительно меньше срока службы трубопровода;

- наличие шатрового эффекта (пустот) в зоне сварных швов; относительно высокая стоимость (RU 2303743 С1, 27.07.2007).

Известен способ изоляции трубопровода (прототип), заключающийся в очистке наружной поверхности трубопровода и нанесении на нее сплошного слоя отверждаемого из жидкого состояния материала, например, полиуретанового компаунда (см. RU 2338117 С1, 10.11.2008).

Однако этот способ обладает рядом недостатков:

- ограниченная область применения;

- низкая производительность из-за отсутствия комплексной механизации и автоматизации процесса нанесения покрытия;

- высокая цена покрытия из-за высокой стоимости компонентов и значительных трудозатрат, что препятствует его массовому применению.

Известен комплекс для изоляции сварных стыков труб, в состав которого устройство для очистки наружной поверхности трубопровода с использованием пескоструйной установки (см. RU 2267692 С1, 10.01.2006). Известное решение является прототипом заявленного устройства для очистки наружной поверхности трубопровода.

Недостатком известного решения является ограниченная область применения, а также низкая производительность из-за отсутствия комплексной механизации и автоматизации процесса нанесения покрытия.

Из уровня техники известно устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода (см. RU 2303743 C1, 20.10.2000). Это решение является наиболее близким к заявленному устройству для нанесения покрытия на наружную поверхность трубопровода.

Известное решение содержит приводную раму с электроприводом, снабженную взаимодействующими с трубопроводом колесами и связанный с рамой разъемный поворотный ротор.

Недостатком известного решения является возможность нанесения на трубопровод только однокомпонентного жидкого материала - праймера при низкой производительности. Срок службы такого покрытия значительно меньше срока службы трубопровода. Кроме того, устройство имеет сложную кинематическую схему и при сборке на трубопроводе разъемных сборочных единиц устройства требуется высокая точность регулировок.

В изобретении решается задача комплексной автоматизации процесса от подготовки поверхности до нанесения на нее покрытия, а также задача повышения надежности наружного защитного покрытия трубопровода за счет повышения защитных: свойств покрытия, устранения развития подпленочной и стресс-коррозии на трубопроводе в течение времени, сопоставимого со сроком амортизации трубопровода.

Достигаемым техническим результатом при реализации заявленной группы изобретений является получение в трассовых условиях покрытия с заданными антикоррозионными и диэлектрическими свойствами, высокой бензостойкостью, атмосфероустойчивостью, устойчивостью к истиранию; увеличение срока службы покрытия до сопоставимого со сроком службы нового трубопровода, а также повышение производительности процесса нанесения покрытия в трассовых условиях на трубопроводы, в том числе больших диаметров (1200 мм и более) за счет автоматизации и синхронизации по производительности процессов подготовки наружной поверхности трубопровода и нанесения на нее покрытия.

В части способа, как объекта изобретения, указанная задача решается тем, что способ нанесения изоляционного покрытия на наружную поверхность трубопровода в трассовых условиях, заключающийся в нанесении на его наружную поверхность в виде сплошного слоя отверждаемого из жидкого состояния материала для получения изоляционного покрытия, характеризуется тем, что наружную поверхность трубопровода предварительно очищают в автоматическом режиме равнорасположенными по окружности трубопровода полосами с перекрытием их концов посредством устройства, содержащего не менее двух насадок и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода, в качестве указанного материала используют полиуретановую двухкомпонентную смесь, компоненты смеси нагревают до температуры 40…80°С, смешивают, а напыление покрытия в автоматическом режиме под давлением 150 МПа, не менее, осуществляют равнорасположенными по окружности трубопровода полосами с помощью устройства, содержащего не менее двух распылительных пистолетов высокого давления и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода, при напылении материала посредством сопла каждого указанного пистолета формируют плоский мелкодисперсный факел с менее насыщенной зоной разброса наносимого материала по периферии, обеспечивают частичное в окружном направлении перекрытие концов указанных полос с образованием равномерного по толщине покрытия, каждый указанный факел ориентируют перпендикулярно наружной поверхности трубопровода, при этом плоскость факела направляют вдоль образующей трубопровода, плоскость факела направляют вдоль образующей трубопровода, сопла указанных пистолетов располагают в одной перпендикулярной оси трубопровода плоскости, при этом размер факела вдоль образующей трубопровода превышает величину его продольного перемещения за период колебательного движения ротора. Последнее соотношение обеспечивает нанесение покрытия тонкими слоями по типу «мокрое по сухому», чему способствует подогрев компонентов материала покрытия. Известно, что скорость отверждения покрытия зависит от толщины слоя и температуры материала. Таким образом, указанные признаки обеспечивают повышение физико-механических свойств покрытия. В частном случае реализации способа расстояние от сопла до наружной поверхности трубопровода составляет 0,3…0,4 его наружного диаметра, а расход материала покрытия составляет при толщине покрытия 1 мм - 2,4…2,5 кг/кв.м, при толщине покрытия 2 мм - 4,5…4,9 кг/кв.м.

Задача решается также тем, что устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода, содержащее разъемный поворотный ротор с опорными роликами, раму с электроприводом, снабженную ходовыми колесами, причем приводная рама связана с поворотным ротором, характеризуется тем, что для его использования в трассовых условиях оно снабжено емкостями для подачи компонентов наносимого материала покрытия, смесителем указанных компонентов с возможностью их подогрева до температуры 40-80°С и устройством их безвоздушного распыления, при этом рама выполнена с возможностью охвата трубопровода и фиксации на нем с опиранием на трубопровод ходовыми колесами ее поступательного перемещения, ротор выполнен кольцевым, разъемным с возможностью охвата трубопровода с образованием кольцевого зазора, размещен на заднем по ходу движения торце рамы поперечно ее продольной оси и зафиксирован на раме посредством опорных и приводных роликов с возможностью колебательного движения относительно продольной оси поступательного движения устройства, совпадающей в рабочем положении с продольной осью трубопровода, ротор снабжен реверсивным приводом колебательного движения, на заднем по ходу движения торце ротора рвнорасположены и радиально закреплены посредством кронштейнов с возможностью ориентирования факела распыления материала вдоль образующей трубопровода не менее двух пистолетов высокого давления, которые соединены рукавами с аппаратом безвоздушного распыления, причем угол поворота ротора при его колебательном движении не менее центрального угла, образованного любыми смежными указанными пистолетами, сопла указанных пистолетов располагаются в одной плоскости, перпендикулярной оси трубопровода, при этом размер факела вдоль образующей трубопровода превышает величину его продольного перемещения за период колебательного движения ротора.

Кроме того, длина устройства составляет 0.7…1,0 диаметра трубопровода, рама снабжена вертикальными опорными стойками, а расстояние от сопла пистолета высокого давления до наружной поверхности трубопровода составляет 0,3…0,4 его наружного диаметра. Для обеспечения необходимой производительности заявленного способа введена операция подогрева компонентов смеси перед их смешиванием и последующем напылении, что обеспечивает требуемую скорость отверждения (до «отлипа») путем полимеризации материала покрытия каждой нанесенной полосы. Нанесение покрытия полосами с перекрытием их концов в окружном направлении при непрерывном поступательном движении вдоль оси трубопровода обеспечивает высокие технологические и технико-экономические показатели заявленного способа нанесения покрытия. Ширина полос наносимого материала, их количество зависят от диаметра изолируемого трубопровода, требуемой производительности процесса и обеспечиваются количеством распылительных пистолетов высокого давления, углом наклона оси сопла распылительных пистолетов высокого давления по отношению к продольной оси поступательного движения устройства, содержащего указанные пистолеты, а также выбором скоростей колебательного и поступательного их движения. Постепенное уменьшение насыщенности напыляемого материала по краям полосы необходимо во избежание подтеков и разнотолщинности покрытия при наложении одной полосы на другую.

Указанная задача также решается тем, что устройство для очистки наружной поверхности трубопровода, содержащее подключенный к компрессору пескоструйный агрегат с насадкой, раму с ходовыми колесами, механизмом ее поступательного перемещения, для использования в трассовых условиях снабжено дополнительными насадками, рама выполнена разъемной с возможностью охвата трубопровода и фиксации на нем с опиранием на трубопровод ходовыми колесами ее поступательного перемещения, на переднем по ходу движения торце рамы размещен и зафиксирован посредством опорных и приводных роликов с возможностью колебательного движения ротор, снабженный реверсивным приводом колебательного движения, ротор расположен поперечно продольной оси рамы, выполнен кольцевым и разъемным с возможностью охвата трубопровода с образованием кольцевого зазора, насадки соединены абразивоструйными рукавами с пескоструйным аппаратом, рвнорасположены в окружном направлении и закреплены посредством кронштейнов на переднем по ходу движения торце ротора, продольная ось каждой насадки располагается в диаметральной плоскости ротора, составляет с плоскостью ротора угол 30…60 градусов, при этом сопло каждой насадки направлено от ротора вперед по ходу движения, угол поворота ротора при его колебательном движении не менее центрального угла, образованного любыми смежными насадками, сопла указанных насадок располагают в одной поперечной трубопроводу плоскости. Кроме того, рама снабжена вертикальными опорными стойками, что позволяет размещать устройство на грунте при подготовке устройства к монтажу на трубопровод, а также при его хранении. Длина устройства составляет 0.7…1,0 диаметра трубопровода, что позволяет выполнять работу на углах поворота трубопровода. В изобретении при очистке наружной поверхности трубопровода используется купер-порошок или отходы металлургического процесса получения никеля, абразивные частицы которого имеют крупность 0,5…3 мм.

В частном случае выполнения устройства расстояние от сопла насадки до обрабатываемой наружной поверхности трубопровода составляет 0,1…0,3 его диаметра.

Очистка наружной поверхности трубопровода ведется полосами с перекрытием их концов в окружном направлении при непрерывном поступательном движении вдоль оси трубопровода. Ширина очищаемых полос, их количество зависят от диаметра трубопровода, необходимой производительности процесса и обеспечиваются количеством насадок, углом наклона оси сопла насадок по отношению к продольной оси поступательного движения устройства (то есть относительно образующей наружной поверхности трубопровода), а также выбором скоростей колебательного и поступательного их движения, что обеспечивает необходимые технологические и технико-экономические показатели очистки наружной поверхности трубопровода.

Сопло насадки должно находиться на определенном расстоянии от обрабатываемой поверхности трубопровода и располагаться под определенным углом наклона к ней, поскольку по мере удаления струи от сопла увеличивается боковое рассеяние и снижается скорость абразивных частиц вследствие сопротивления воздуха, что снижает эффективность процесса очистки. Если струя абразива перпендикулярна обрабатываемой поверхности, то ее очищающее действие уменьшается, увеличивается наклеп поверхности трубопровода и происходит внедрение частиц абразива в поверхность трубопровода (шаржирование).

Выбор материала, формы и размера абразива произведен в соответствии со свойствами материала очищаемого трубопровода и в соответствии с требованиями к качеству его поверхности, что обеспечивает необходимые технологические и технико-экономические показателей процесса очистки наружной поверхности трубопровода.

Наличие кольцевого зазора между трубопроводом и ротором, а также возможность радиальной регулировки положения рабочего органа устройств - насадок пескоструйного аппарата и пистолетов-рапспылителей установки безвоздушного распыления, а также регулировка величины кольцевого зазора обеспечивает ведение работ на трубопроводах смежных диаметров, например, 530-630 мм, 720-820 мм, 1000-1200 мм.

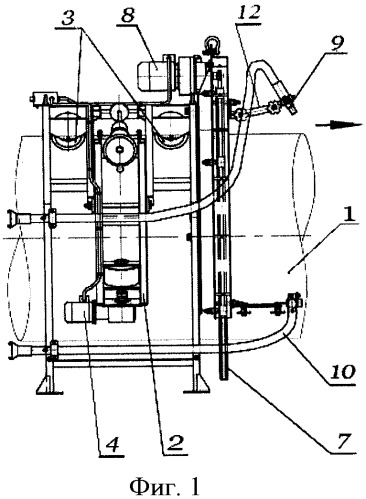

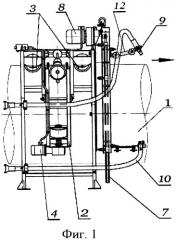

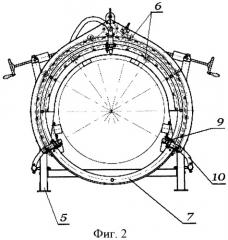

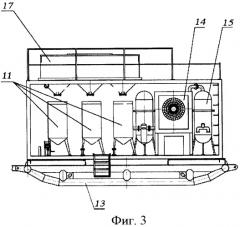

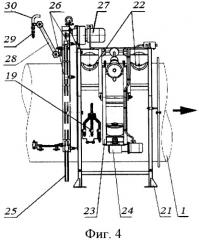

Заявленная группа изобретений иллюстрируется графическим материалом, где на фиг.1 изображено устройство для очистки наружной поверхности трубопровода, вид сбоку; фиг.2 - то же, вид спереди; фиг.3 - оборудование для очистки; фиг.4 - устройство для нанесения покрытия на наружную поверхность трубопровода, вид сбоку; фиг.5 - оборудование для нанесения покрытия методом безвоздушного распыления. При этом позициями обозначены следующие элементы:

- устройства для очистки трубопровода:

1 - трубопровод;

2 - рама;

3 - ходовые колеса;

4 - механизм поступательного перемещения;

5 - опорные стойки;

6 - опорные и приводные ролики;

7 - ротор;

8 - привод колебательного движения;

9 - насадка;

10 - абразивоструйные рукава;

11 - пескоструйный аппарат;

12 - кронштейн;

13 - передвижная платформа;

14 - охладитель воздуха;

15 - ресивер компрессора;

16 - компрессор;

17 - бункер для абразивного материала;

- устройства для нанесения покрытия на трубопровод:

18 - емкости компонентов композиции;

19 - смеситель;

20 - устройство безвоздушного распыления;

21 - опорные стойки;

22 - ходовые колеса;

23 - рама;

24 - электропривод поступательного перемещения;

25 - ротор;

26 - опорные и приводные ролики;

27 - привод колебательного движения;

28 - кронштейн;

29 - пистолет высокого давления;

30 - рукав;

31 - передвижная платформа;

32 - загрузочные насосы;

33 - установка подачи и дозирования компонентов композиции;

34 - электростанция.

Описание работы устройств.

Устройство для очистки наружной поверхности трубопровода и устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода предназначены для комплексной автоматизации процесса от подготовки поверхности до нанесения на нее покрытия, и работают как единый комплекс в составе колонны, производящей монтаж или ремонт трубопровода. Конструктивное выполнение устройств обеспечивает выполнение работ непосредственно в траншее или вне траншеи, при этом трубопровод удерживается трубоукладчиками по известной схеме, предотвращающей повреждение трубопровода.

Очистка трубопровода предшествует нанесению покрытия на наружную поверхность трубопровода, при этом разрыв по времени в операциях очистки и нанесения покрытия не превышает двух часов. Устройства устанавливают на трубопровод на расстоянии 100-150 м друг от друга, при этом головным в комплексе является устройство для очистки наружной поверхности трубопровода. Для выполнения работ на трубопроводах различного диаметра, например от 530 мм до 1400 мм, устройства выполняют в виде комплектов, способных вести работу на трубопроводах смежных диаметров, например 530-630 мм, 720-820 мм, 1000-1200 мм, чему способствует наличие кольцевого зазора между трубопроводом и ротором, а также возможность радиальной регулировки положения рабочего органа устройств - насадок пескоструйного аппарата и пистолетов-рапспылителей установки безвоздушного распыления.

Выполнение отдельных сборочных единиц устройств разъемными позволяет монтировать их на «бесконечный» трубопровод без его разделения на части. Скорость поступательного перемещения устройств для очистки и нанесения покрытия регулируется путем частотного преобразования напряжения читающей сети тока, а для ведения работ на уклонах до 15-20 градусов их привода поступательного движения снабжены соответствующими тормозными устройствами.

Устройство для очистки наружной поверхности трубопровода 1 содержит раму 2 с ходовыми колесами 3, механизм ее поступательного перемещения 4 (см. фиг.1-3). Рама 2 снабжена вертикальными опорными стойками 5, выполнена разъемной с возможностью охвата трубопровода 1 и фиксации на нем с опиранием на трубопровод ходовыми колесами 3 ее поступательного перемещения, при этом линейная скорость рабочего хода устройства составляет от 0,1 до 1,5 м/мин.

На переднем по ходу движения торце рамы 2 посредством опорных и приводных роликов 6 зафиксирован ротор 7 с возможностью его колебательного движения относительно продольной оси поступательного движения устройства, в рабочем положении совпадающей с продольной осью трубопровода 1. Ротор 7 снабжен реверсивным приводом колебательного движения 8, расположен поперечно продольной оси рамы 2, выполнен кольцевым и разъемным с возможностью охвата трубопровода 1 с образованием кольцевого зазора и снабжен механизмами регулировки кольцевого зазора. Насадки 9 соединены абразивоструйными рукавами 10 с пескоструйным аппаратом 11, рвнорасположены в окружном направлении и закреплены посредством кронштейнов 12 на роторе 2.

На передвижной платформе 13 смонтированы пескоструйные аппараты 11, подключенные через охладитель воздуха 14 к ресиверу 15 компрессора (не показан), а также бункеры 17 для абразивного материала. Платформа 13 транспортируется трактором или любым подходящим для этого средством.

Продольная ось каждой насадки 9 располагается в диаметральной плоскости ротора 2 и составляет с плоскостью ротора угол 30…60 градусов, при этом сопло каждой насадки направлено от ротора вперед по ходу движения устройства. Наиболее эффективна очистка наружной поверхности трубопровода, когда струя абразива направлена под углом 40…45 градусов к обрабатываемой поверхности (к образующей трубопровода 1).

Расстояние от сопла насадки 9 до обрабатываемой наружной поверхности трубопровода составляет 0,1…0,3 его диаметра, при этом оптимальное расстояние от сопла до обрабатываемой поверхности составляет 100-250 мм.

В качестве абразивного материала для очистки наружной поверхности трубопровода используют купер-порошок или отходы металлургического процесса получения никеля, абразивные частицы которого имеют крупность 0,5…3 мм.

Выбор материала, формы и размера абразива произведен в соответствии со свойствами материала очищаемого трубопровода и в соответствии с требованиями к качеству его поверхности, что обеспечивает степень очистки 2 по ГОСТ 9.402-80 или степень Sa 2.5 по ИСО 8501-1, а также степень шероховатости (Rz) 65-72 мкм по ISO 8503-2.

Длина устройства составляет 0.7…1,0 диаметра трубопровода, что обеспечивает прохождение устройства по трубопроводу на углах его поворота.

Очистку наружной поверхности трубопровода ведут полосами с перекрытием их концов в окружном направлении при непрерывном поступательном движении устройства вдоль оси трубопровода. Величина угла поворота ротора при его колебательном движении составляет не менее величины центрального угла, образованного любыми смежными насадками, при этом частота двойных колебаний ротора составляет 5-10 в минуту. Колебательное движение ротора осуществляется с торможением в конце хода, а изменение направления его движения - перефазировкой электродвигателя привода колебательного движения 8.

Ширина очищаемых полос, их количество зависят от диаметра трубопровода, необходимой производительности процесса и обеспечиваются количеством насадок. Производительность очистки зависит от скоростей колебательного и поступательного движения насадок. Например, производительность очистки тремя насадками на трубопроводе диаметром 1000 мм составляет 0,5-0,7 погонных м/мин, при обеспечении необходимых показателей очистки наружной поверхности трубопровода.

Устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода 1 снабжено емкостями 18 для подачи компонентов наносимого материала покрытия, смесителем 19 указанных компонентов с возможностью их подогрева до температуры 40-80°С и устройством безвоздушного распыления 20 (см. фиг.4, 5).

Устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода 1 содержит снабженную вертикальными опорными стойками 21 и ходовыми колесами 22 раму 23 с электроприводом 24 ее поступательного перемещения по трубопроводу 1. Рама 23 выполнена разъемной с возможностью охвата трубопровода 1 и фиксации на нем с опиранием на трубопровод ходовыми колесами 22 ее поступательного перемещения. На заднем по ходу движения торце рамы 23 поперечно ее продольной оси размещен ротор 25, который зафиксирован на раме посредством опорных и приводных роликов 26 с возможностью колебательного движения относительно продольной оси поступательного движения устройства, совпадающей в рабочем положении с продольной осью трубопровода 1.

Ротор 25 выполнен кольцевым, разъемным с возможностью охвата трубопровода с образованием кольцевого зазора, снабжен механизмами регулировки кольцевого зазора, а также реверсивным приводом колебательного движения 27. На заднем по ходу движения торце ротора 25 рвнорасположены и радиально закреплены посредством кронштейнов 28 не менее двух пистолетов высокого давления 29, которые соединены рукавами 30 со смесителем 19 устройства безвоздушного распыления 20 с возможностью ориентирования факела распыления материала вдоль образующей трубопровода 1. Угол поворота ротора 25 при его колебательном движении не менее центрального угла, образованного любыми смежными указанными пистолетами 29.

Колебательное движение ротора 25 осуществляется с торможением в конце хода, а изменение направления движения - перефразировкой электродвигателя привода колебательного движения 27.

На передвижной платформе 31 смонтированы входящие в состав устройства безвоздушного распыления 20 загрузочные насосы 32, установка подачи и дозирования компонентов композиции 33, а также электростанция 34. Передвижную раму 31 транспортируют трактором или любым подходящим для этого средством.

Длина устройства составляет 0.7…1,0 диаметра трубопровода, что обеспечивает его прохождение по трубопроводу на углах его поворота. Расстояние от сопла пистолета высокого давления 26 до наружной поверхности трубопровода 1 составляет 0,3…0,4 его наружного диаметра.

Отверждаемое из жидкого состояния материала изоляционное покрытие наносят на предварительно очищенную наружную поверхность трубопровода в автоматическом режиме равнорасположенными по окружности трубопровода полосами с перекрытием их концов. Материал наносят методом безвоздушного распыления посредством устройства, содержащего не менее двух насадок и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода. В качестве указанного материала используют полиуретановую двухкомпонентную смесь РПУ 1001 (ТУ 2312-001-60439378-2010), компоненты смеси нагревают до температуры 40…80°С и смешивают. Напыление покрытия осуществляют под давлением 150 МПа, не менее. При напылении материала посредством сопла каждого указанного пистолета формируют плоский мелкодисперсный факел с менее насыщенной зоной разброса наносимого материала по периферии и обеспечивают частичное в окружном направлении перекрытие концов указанных полос с образованием равномерного по толщине покрытия. Каждый указанный факел ориентируют перпендикулярно наружной поверхности трубопровода, при этом плоскость факела направляют вдоль образующей трубопровода, размеры и форму выходного отверстия, а следовательно, расход лакокрасочного материала и ширину факела. При использовании подогрева наносимого материала уменьшаются его потери, кроме того, благодаря снижению при нагреве поверхностного натяжения и вязкости появляется возможность распылять материал при значительно меньшем давлении и обеспечивается требуемую скорость отверждения (до «отлипа») путем полимеризации материала покрытия каждой нанесенной полосы. Постепенное уменьшение насыщенности напыляемого материала по краям полосы необходимо во избежание подтеков и разнотолщинности покрытия при наложении одной полосы на другую. Ширина полос наносимого материала, их количество зависят от диаметра изолируемого трубопровода, необходимой производительности процесса и обеспечиваются количеством распылительных пистолетов высокого давления, углом наклона оси сопла распылительных пистолетов высокого давления по отношению к продольной оси поступательного движения устройства, содержащего указанные пистолеты, отношением размера факела вдоль образующей трубопровода и величиной его продольного перемещения за период колебательного движения ротора, а также выбором скоростей колебательного и поступательного их движения. При этом частота двойных колебаний ротора составляет 5-10 в минуту. Например, производительность нанесения покрытия на трубопроводе диаметром 1000 мм составляет 0,5-0,7 погонных м/мин. Расход материала покрытия составляет при толщине покрытия 1 мм - 2,4…2,5 кг/кв. м, при толщине покрытия 2 мм - 4,5…4,9 кг/кв.м. Изобретение обеспечивает комплексную автоматизацию процесса от подготовки наружной поверхности трубопровода до нанесения на нее покрытия, а также синхронизацию по производительности указанных процессов. Заявленный способ обладает высокой степенью антикоррозионной защиты подземных трубопроводов, в первую очередь, трубопроводов, больших диаметров до 1400 мм включительно. Защитное покрытие формируется в трассовых условиях непосредственно при монтаже или ремонте магистральных, промысловых, технологических трубопроводов без остановки их эксплуатации и достигает качества заводских покрытий. Испытания в полевых условиях полевых условиях показали, что используемый в изобретении материал, режимы его нанесения и заявленные устройства обеспечивают получение покрытия, обладающего необходимой адгезией, высокими физико-механическимими свойствами, в частности, высокой устойчивостью к истиранию, что важно при эксплуатации подземных трубопроводов, подверженных эксплуатационным перемещениям.

Повышение надежности наружного защитного покрытия трубопровода обеспечено за счет высоких защитных свойств покрытия, что устраняет развития подпленочной и стресс-коррозии на трубопроводе в течение времени, сопоставимого со сроком амортизации трубопровода.

Заявленная группа изобретений может быть использована при коррозионной защите сварных стыков трубопровода, изготовленного из труб с заводской изоляцией.

1. Способ нанесения изоляционного покрытия на наружную поверхность трубопровода в трассовых условиях, заключающийся в нанесении на его предварительно подготовленную наружную поверхность сплошного слоя отверждаемого из жидкого состояния материала для получения изоляционного покрытия, отличающийся тем, что наружную поверхность трубопровода предварительно очищают в автоматическом режиме равнорасположенными по окружности трубопровода полосами с перекрытием их концов посредством устройства, содержащего не менее двух насадок и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода, в качестве указанного материала используют полиуретановую двухкомпонентную смесь, компоненты смеси нагревают до температуры 40…80°С, смешивают, а напыление покрытия в автоматическом режиме под давлением 150 МПа, не менее, осуществляют равнорасположенными по окружности трубопровода полосами с помощью устройства, содержащего не менее двух распылительных пистолетов высокого давления и обеспечивающего их колебательное в поперечном и непрерывное движение в продольном направлении относительно трубопровода, при напылении материала посредством сопла каждого указанного пистолета формируют плоский мелкодисперсный факел с менее насыщенной зоной разброса наносимого материала по периферии, обеспечивают частичное в окружном направлении перекрытие концов указанных полос с образованием равномерного по толщине покрытия, каждый указанный факел ориентируют перпендикулярно наружной поверхности трубопровода, плоскость факела направляют вдоль образующей трубопровода, сопла указанных пистолетов располагают в одной перпендикулярной оси трубопровода плоскости, при этом размер факела вдоль образующей трубопровода превышает величину его продольного перемещения за период колебательного движения ротора.

2. Способ по п.1, отличающийся тем, что расстояние от сопла до наружной поверхности трубопровода составляет 0,3…0,4 его наружного диаметра.

3. Способ по п.1, отличающийся тем, что расход материала покрытия составляет при толщине покрытия 1 мм - 2,4…2,5 кг/м2, при толщине покрытия 2 мм - 4,5…4,9 кг/м2.

4. Устройство для очистки наружной поверхности трубопровода, содержащее подключенный к компрессору пескоструйный агрегат с насадкой, раму с ходовыми колесами, механизмом ее поступательного перемещения, отличающееся тем, что для использования в трассовых условиях устройство снабжено ротором, дополнительными насадками, рама выполнена разъемной с возможностью охвата трубопровода и фиксации на нем с опиранием на трубопровод ходовыми колесами ее поступательного перемещения, на переднем по ходу движения торце рамы посредством опорных и приводных роликов зафиксирован ротор с возможностью его колебательного движения относительно продольной оси поступательного движения устройства, в рабочем положении совпадающей с продольной осью трубопровода, ротор снабжен реверсивным приводом колебательного движения, расположен поперечно продольной оси рамы, выполнен кольцевым и разъемным с возможностью охвата трубопровода с образованием кольцевого зазора, при этом насадки соединены абразивоструйными рукавами с пескоструйным аппаратом, равнорасположены в окружном направлении и закреплены посредством кронштейнов на переднем по ходу движения торце ротора, продольная ось каждой насадки располагается в диаметральной плоскости ротора, составляет с плоскостью ротора угол 30…60°, при этом сопло каждой насадки направлено от ротора вперед по ходу движения, угол поворота ротора при его колебательном движении не менее центрального угла, образованного любыми смежными насадками, сопла указанных насадок располагают в одной поперечной трубопроводу плоскости.

5. Устройство по п.4, отличающееся тем, что ротор снабжен механизмами регулировки кольцевого зазора.

6. Устройство по п.4, отличающееся тем, что рама снабжена вертикальными опорными стойками.

7. Устройство по п.4, отличающееся тем, что его длина составляет 0,7…1,0 диаметра трубопровода.

8. Устройство по п.4, отличающееся тем, что в качестве абразивного материала при очистке наружной поверхности трубопровода используется купер-порошок или отходы металлургического процесса получения никеля, абразивные частицы которого имеют крупность 0,5…3 мм.

9. Устройство по п.4, отличающееся тем, что расстояние от сопла насадки до обрабатываемой наружной поверхности трубопровода составляет 0,1…0,3 его диаметра.

10. Устройство для нанесения изоляционного покрытия на наружную поверхность трубопровода, содержащее разъемный поворотный ротор с опорными роликами, раму с электроприводом, снабженную ходовыми колесами, причем приводная рама связана с поворотным ротором, отличающееся тем, что для его использования в трассовых условиях оно снабжено емкостями для подачи компонентов наносимого материала покрытия, смесителем указанных компонентов с возможностью их подогрева до температуры 40-80°С и устройством их безвоздушного распыления, рама выполнена с возможностью охвата трубопровода и фиксации на нем с опиранием на трубопровод ходовыми колесами ее поступательного перемещения, ротор выполнен кольцевым с возможностью охвата трубопровода с образованием кольцевого зазора, размещен на заднем по ходу движения торце рамы поперечно ее продольной оси и зафиксирован на раме посредством опорных и приводных роликов с возможностью колебательного движения относительно продольной оси поступательного движения устройства, совпадающей в рабочем положении с продольной осью трубопровода, ротор снабжен реверсивным приводом колебательного движения, на заднем по ходу движения торце ротора равно-расположены и радиально закреплены посредством кронштейнов с возможностью ориентирования факела распыления материала вдоль образующей трубопровода не менее двух пистолетов высокого давления, которые соединены рукавами с аппаратом безвоздушного распыления, причем угол поворота ротора при его колебательном движении не менее центрального угла, образованного любыми смежными указанными пистолетами, сопла указанных пистолетов располагаются в одной плоскости, перпендикулярной оси трубопровода, при этом размер факела вдоль образующей трубопровода превышает величину его продольного перемещения за период колебательного движения ротора.

11. Устройство по п.10, отличающееся тем, что ротор снабжен механизмами регулировки кольцевого зазора.

12. Устройство по п.10, отличающееся тем, что расстояние от сопла пистолета высокого давления до наружной поверхности трубопровода составляет 0,3…0,4 его наружного диаметра.

13. Устройство по п.10, отличающееся тем, что его длина составляет 0,7…1,0 диаметра трубопровода.

14. Устройство по п.10, отличающееся тем, что рама снабжена вертикальными опорными стойками.