Способ и устройство диагностики технологического устройства с использованием сигнала датчика технологического параметра

Иллюстрации

Показать всеИзобретение относится к контрольно-измерительной технике и может быть использовано в приборостроении при разработке и изготовлении датчиков параметров жидкой технологической среды. Техническим результатом является повышение достоверности информации о ходе технологического процесса за счет диагностики датчика технологического параметра. Устройство содержит: датчик технологического параметра, последовательно соединенные: фильтр; препроцессор сигнала; блок памяти; и содержащее анализатор сигнала, причем в качестве фильтра использован адаптивный фильтр, один из входов которого подключен к датчику технологического параметра, а второй вход - к одному из выходов коммутатора блока памяти, позволяющему использовать в качестве опорного сигнала адаптивного фильтра либо эталонные параметры сенсора, либо эталонные данные технологического процесса, при этом один из входов анализатора соединен с выходом препроцессора сигнала, а второй - с другим выходом коммутатора блока памяти. Способ осуществляется вышеуказанным устройством. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к контрольно-измерительной технике и может быть использовано в приборостроении при разработке и изготовлении датчиков параметров жидкой технологической среды (давления, расхода и т.п.). Контроль состояния датчиков является одной из основных проблем при разработке систем управления, так как состояние датчика определяет достоверность информации, используемой при принятии решений, а значит и точность самих решений.

В настоящее время известны способы контроля электронной части датчиков, однако они не дают возможности контролировать состояние электромеханической конструкции собственно сенсора датчика, осуществляющего преобразование измеряемой величины в электрический сигнал. В то же время, так как именно эта часть непосредственно контактирует с технологическим процессом, то обычно она и подвергается самым жестким условиям эксплуатации, а значит, имеет повышенную вероятность выхода из строя.

Особенностью задачи оценки состояния сенсора является ограниченный объем данных, доступных для анализа. Обычно доступные данные - только собственно выходной сигнал сенсора. Для оценки состояния сенсора в условиях отсутствия иной информации, кроме сигнала самого сенсора, можно использовать факт наличия у любой механической конструкции набора собственных частот. При этом значения и число собственных частот определяется видом и состоянием конструкции. Так как сенсор датчика является электромеханической конструкцией, то при механическом воздействии на нее в спектре выходного сигнала должны будут присутствовать спектральные гармоники, соответствующие собственным частотам сенсора.

Известны способы диагностики электромеханических конструкций, использующих факт зависимости собственных частот системы от ее состояния.

Способ вибродиагностики технического состояния поршневых машин по спектральным инвариантам проводят путем измерения вибрации поршневой машины, определения амплитудно-частотного спектра вибрации, оценки амплитуды информационных частотных составляющих спектра, по которым судят о состоянии машины (RU №2337341 G01M 15/00, заявл. 11.04.2007, опубл. 27.10.2008). Вибрацию измеряют в точках корпуса, близлежащих к зонам расположения диагностируемых узлов поршневой машины, выделяют информативные составляющие в виде гармоник частоты повторения полного цикла поршневой машины, оценивают их дисперсии, формируют совокупности гармоник и определяют спектральные инварианты в виде отношения дисперсий соответствующих совокупностей гармоник.

Известен способ диагностики, который включает снятие параметров вибраций с корпуса диагностируемой передачи и последующее выделение путем полосовой фильтрации исходного сигнала колебаний корпуса, вызванных ударными нагрузками, определение огибающей отфильтрованного сигнала и спектра огибающей (RU 2006136741, G01M 15/00, заявл. 16.10.2006). Затем производят выделение из полученных данных информативных составляющих, в качестве которых служат амплитуды снятых параметров вибраций, и определение их статистических характеристик, и оценку по ним динамической нагруженности зубьев. Отработку огибающего отфильтрованного сигнала производят последовательно при сглаживании огибающей и определении основной частоты огибающей из анализа ее спектра.

Известен способ виброакустической диагностики передач зацеплением (RU 2002113404, G01M 13/02, заявл. 22.05.2002, опубл. 10.02.2004), который заключается в том, что предварительно фиксируют частоту вращения входного вала диагностируемой передачи, рассчитывают зубцовые частоты, по ним настраивают узкополосные фильтры, снимают сигнал с вибродатчика, установленного на корпусе диагностируемой передачи, фильтруют его упомянутыми узкополосными фильтрами и полученные диагностические данные фиксируют в памяти вычислительного средства в реальном масштабе времени в виде цифровой последовательности. В последней выбирают массивы данных, соответствующие времени полных оборотов диагностируемых колес, на которых затем выделяют участки, соответствующие колебаниям, генерируемым отдельными зубьями, после чего по параметрам колебаний оценивают техническое состояние диагностируемых зубчатых колес и их зубьев.

Известны способ и устройство вибродиагностики роторных механизмов (RU 99113680, G01M 13/02, заявл. 23.06.1999), которая заключается в приведении нескольких равноценных последовательных сигналов измерений виброускорений к общим для них условиям, после чего по адекватно переформированным данным судят о наличии дефекта, его виде и степени развития. Для этого запоминают сигнал, пропорциональный виброускорению, и разграничивают его на несколько сегментов. Из каждого сегмента образуют пары последовательностей из уровней амплитуд и из значений, часто представляющих собой спектры, составляющие которых запоминают отдельно в соответствующих одноименных зонах и сегментах. Кроме того, измеряют и запоминают в моменты разграничения сигнала вибрации последовательность значений ускорения скорости вращения, определяют из нее экстремальное значение. При этом выполняют несколько циклов нормирования составляющих, из которых перед идентификацией формируют результирующий спектр, образованный транспортированием его составляющих.

Известен также способ прогнозирования технического состояния межвального подшипника качения двухвальной турбомашины (RU 95103534, G01M 13/04, заявл. 14.03.1995, опубл. 27.11.1996). Вибродатчик устанавливают в полости внутреннего вала ротора в верхней его части в зону межвального подшипника. При замере спектра вибросигналов и определении резонансных частот внутренний вал ротора жестко закрепляют в окружном направлении с корпусом турбомашины и раскручивают наружный вал ротора до заданных частот вращения. После остановки наружного вала ротора повторяют замеры в двух и более окружных положениях внутреннего вала относительно вибродатчика. Оценку остаточного ресурса подшипника производят по виду спектра вибросигналов, что обеспечивает повышение точности прогнозирования при проведении вибродиагностики.

В способе определения состояния объектов при вибродиагностике (RU 99126400, G01M 7/00, заявл. 14.12.1999, опубл. 10.10.2001) в целях диагностики вибросигнал, снимаемый с датчика, не переводится в частотную область, а строится фазовое пространство (пространство состояний) по перемещению и (или) его производным количеством n (n=2, 3, 4,…). По выбранным подпространствам можно однозначно определить тип дефекта и его количественную характеристику на фоне других повреждений.

Предложенные способы и устройства применяются для диагностики систем различного функционального назначения и отличаются типом используемых датчиков, вариантами крепления датчиков и способами обработки сигнала. Общим для этих способов является то, что для получения информации о состоянии системы используются дополнительные датчики различного типа, что усложняет конструкцию и приводит к необходимости решать задачу месторасположения датчиков.

Наиболее близким к заявляемому решению являются устройство и способ диагностики технологического устройства с использованием сигнала датчика технологического параметра (US 2004/017300, G05B 23/02 от 03.06.2004). Диагностическое устройство, использующееся в системе управления технологическим процессом, состоит из препроцессора сигнала и анализатора сигнала, В качестве входного сигнала используется выход датчика сигнала, причем сигнал датчика относится к технологическому параметру текучей среды процесса, при этом технологический параметр измеряется датчиком технологического параметра. Препроцессор сигнала, подсоединенный к выходу датчика сигнала, имеет на выходе сигнал мощности датчика как функцию частотного распределения мощности в сигнале датчика. Распределение мощности сигнала поступает на вход анализатора, имеющего на выходе данные, определяющее состояние процесса.

Способ диагностики по прототипу заключается в том, что получают сигнал датчика технологического параметра, определяют частотный спектр мощности сигнала датчика технологического параметра, осуществляют анализ частотного распределения мощности в сигнале датчика технологического параметра и получают выходной сигнал, характеризующий процесс.

Недостатком способа является то, что собственно датчик технологического параметра остается вне зоны диагностики.

В основу изобретения положены технические задачи повышения достоверности информации о ходе технологического процесса и качества управления им за счет оценки состояния технологических устройств, а также повышения эффективности работы системы управления за счет увеличения межповерочных интервалов и снижения стоимости обслуживания системы.

Указанная задача решается тем, что в способе диагностики технологического устройства с использованием сигнала датчика технологического параметра, включающем получение сигнала датчика технологического параметра, фильтрацию сигнала, характеризующего технологический процесс, преобразование и сохранение параметров технологического процесса в блоке памяти, анализ изменений технологического параметра и сравнение их с сохраненной величиной, получение выходного сигнала состояния, характеризующего технологическое устройство, согласно изобретению, полученный собственный сигнал датчика технологического параметра пропускают через адаптивный фильтр, настроенный на выделение компоненты сигнала технологического процесса с помощью предварительно записанных в блоке памяти эталонных параметров сенсора датчика технологического параметра, полученные при обработке выделенной компоненты характеристики технологического процесса также сохраняют в блоке памяти в качестве эталонных, далее, используя для синтеза опорного сигнала адаптивного фильтра сохраненные в блоке памяти эталонные характеристики технологического процесса, выделяют из собственного сигнала датчика технологического параметра компоненту, соответствующую текущему состоянию сенсора датчика технологического параметра, параметры которой сравнивают с записанными эталонными параметрами сенсора датчика технологического параметра и на основе анализа результатов сравнения диагностируют текущее состояние сенсора датчика технологического параметра, используя в качестве критерия состояния значение рассогласования между эталонными и текущими параметрами сенсора датчика технологического параметра.

Для осуществления заявляемого способа разработано устройство диагностики технологического устройства с использованием сигнала датчика технологического параметра, содержащее датчик технологического параметра, последовательно соединенные фильтр, препроцессор сигнала, блок памяти и содержащее анализатор сигнала, характеризующееся тем, что в качестве фильтра использован адаптивный фильтр, один из входов которого подключен к датчику технологического параметра, а второй вход - к одному из выходов коммутатора блока памяти, позволяющему использовать в качестве опорного сигнала адаптивного фильтра либо эталонные параметры сенсора, либо эталонные данные технологического процесса, при этом один из входов анализатора соединен с выходом препроцессора сигнала, а второй - с другим выходом коммутатора блока памяти, сохраняющим эталонные параметры датчика технологического параметра и эталонные характеристики технологического процесса.

Предлагаемый способ диагностики технологических устройств с использованием сигнала датчика технологического параметра может применяться при штатной проверки датчика в случаях, когда доступ к датчику затруднен или остановка технологического процесса невозможна, или ведет к большим экономическим потерям, а также на этапе производства датчиков для обнаружения скрытых механических дефектов.

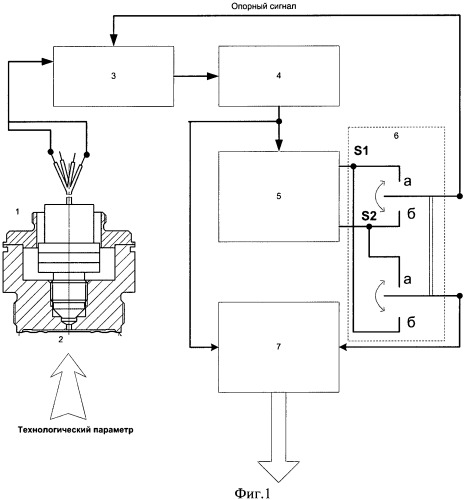

Сущность заявляемого способа поясняется чертежами, где на фиг.1 приведена блок-схема устройства диагностики, на фиг.2 дана диаграмма частотной характеристики сенсора (по примеру конкретного осуществления способа).

Устройство для осуществления способа содержит датчик технологического параметра (сенсор) 1, на вход которого воздействует технологический параметр 2, последовательно соединенные адаптивный фильтр 3, препроцессор сигнала 4, блок памяти 5, с сохраняющим эталонные параметры датчика 1 и эталонные характеристики технологического процесса коммутатором 6, обеспечивающим переключение эталонных параметров датчика (S1) и эталонных характеристик технологического процесса (S2). Устройство содержит анализатор сигналов 7, один из входов которого соединен с выходом препроцессора сигнала 4, а второй - с одним из выходов коммутатором блока памяти 5.

Способ диагностики технологических устройств с использованием сигнала технологического параметра осуществляют следующим образом.

Предварительно на чувствительную часть 2 датчика 1 (технологическое устройство или сенсор) подают калиброванное динамическое воздействие, позволяющее получить эталонную динамическую характеристику сенсора (первый этап). Получают собственный сигнал датчика технологического параметра, пропускают его через адаптивный фильтр 3, который выделяет компоненту сигнала, соответствующую собственным частотам сенсора.

Эта компонента поступает на препроцессор сигнала 4, где преобразуется к виду, удобному для дальнейшей обработки. Это могут быть преобразование Фурье, оценка параметров затухающих экспонент методом Прони, расчет параметров фазового пространства или любые иные преобразования, позволяющие свести аналоговый сигнал с выхода сенсора к набору параметров, характеризующих его устройство и состояние. Эти параметры сохраняют в блоке памяти в качестве эталонных.

Далее, после установки датчика в точку измерений адаптивный фильтр 3 настраивают на выделение характеристик технологического процесса (второй этап). Для этого коммутатор 6 блока памяти 5 переводят в положение «a», при котором в качестве опорного сигнала адаптивного фильтра используют эталонные параметры сенсора (сигнал S1). Полученные при этом эталонные характеристики технологического процесса также сохраняются в блоке памяти 5.

Таким образом, созданы базы эталонных параметров сенсора и технологического процесса (Необходимо заметить, что при переводе коммутатора в положение «a» работа устройства будет аналогична работе прототипа).

При переводе коммутатора 6 в положение «б» в качестве опорного сигнала адаптивного фильтра 3 используют эталонные характеристики технологического процесса (сигнал S2), выделенные на втором этапе и сохраненные в блоке памяти 5. В этом случае адаптивный фильтр будет выделять компоненту сигнала, определяемую текущим состоянием сенсора 1.

Полученные компоненты сигнала, соответствующие текущим параметрам сенсора и эталонные параметры сенсора, хранящиеся в блоке памяти 5, подаются на анализатор сигнала 7, в котором проводится их сравнение. На основе этого сравнения анализатором сигнала выносится решение о неисправности сенсора 1 или о возможности его дальнейшего использования.

Как пример работы устройства, на фиг.2 показана возможность диагностики тензометрического датчика давления, работающего в воде. В качестве параметров, характеризующих сенсор, используются значения частот, на которых энергетический спектр выходного сигнала адаптивного фильтра 4 имеет максимальные значения (собственные частоты сенсора). Из диаграммы на фиг.2 следует, что критериям неисправности разделительной диафрагмы датчика давления может быть пропадание собственных частот в диапазоне 31-33 кГц.

Заявляемые способ и устройство диагностики параметров технологических устройств с использованием сигнала датчика технологического параметра могут быть использованы для штатной поверки датчика, дающего информацию о состоянии технологической среды, когда доступ к датчику затруднен или остановка технологического процесса невозможна и ведет к большим экономическим потерям. В первую очередь это касается нефтехимической и радиохимической промышленности, а также мобильных объектов управления.

1. Способ диагностики технологического устройства с использованием сигнала датчика технологического параметра, включающий получение сигнала датчика технологического параметра, фильтрацию сигнала, характеризующего технологический процесс, преобразование и сохранение параметров технологического процесса в блоке памяти, анализ изменений технологического параметра и сравнение их с сохраненной величиной, получение выходного сигнала состояния, характеризующего технологическое устройство, отличающийся тем, что полученный собственный сигнал датчика технологического параметра пропускают через адаптивный фильтр, настроенный на выделение компоненты сигнала технологического процесса с помощью предварительно записанных в блоке памяти эталонных параметров сенсора датчика технологического параметра, полученные при обработке выделенной компоненты характеристики технологического процесса также сохраняют в блоке памяти в качестве эталонных, далее, используя для синтеза опорного сигнала адаптивного фильтра сохраненные в блоке памяти эталонные характеристики технологического процесса, выделяют из собственного сигнала датчика технологического параметра компоненту, соответствующую текущему состоянию сенсора датчика технологического параметра, параметры которой сравнивают с записанными эталонными параметрами сенсора датчика технологического параметра и на основе анализа результатов сравнения оценивают текущее состояние сенсора датчика технологического параметра, оценивая величину рассогласования с эталонными параметрами сенсора датчика технологического параметра.

2. Устройство диагностики технологического устройства с использованием сигнала технологического параметра, содержащее датчик технологического параметра, последовательно соединенные: фильтр, препроцессор сигнала, блок памяти, и содержащее анализатор сигнала, отличающееся тем, что в качестве фильтра использован адаптивный фильтр, один из входов которого подключен к датчику технологического параметра, а второй вход - к одному из выходов коммутатора блока памяти, позволяющему использовать в качестве опорного сигнала адаптивного фильтра либо эталонные параметры сенсора, либо эталонные данные технологического процесса, при этом один из входов анализатора соединен с выходом препроцессора сигнала, а второй - с другим выходом коммутатора блока памяти.