Реакторная установка с извлечением промежуточного продукта

Иллюстрации

Показать всеИзобретение относится к реактору с несколькими слоями катализатора, соединенными друг с другом и с отводящим устройством, предназначенным для извлечения продукта между парой соседних слоев катализатора. Реакторная установка содержит несколько реакторов, соединенных друг с другом и содержащих, по меньшей мере, одну пару реакторов, разделенных промежуточным местом. Реакторная установка содержит магистраль подачи сырья, предназначенную для подачи сырьевого потока реагентов на вход более одного из нескольких реакторов. Реакторная установка содержит отводящее устройство, соединенное с промежуточным местом и способное направлять первую часть потока продукта, вышедшего из первого реактора пары реакторов, в первое место и направлять вторую часть потока продукта на вход другого реактора пары реакторов. Первое место является участком извлечения продукта, который способен отделять компоненты продукта. Техническим результатом изобретения является повышение выхода конечного продукта. 8 з.п. ф-лы, 3 ил., 4 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к реакторной установке с извлечением промежуточного продукта и, более конкретно, относится к реактору с несколькими слоями катализатора, соединенными друг с другом и с отводящим устройством, предназначенным для извлечения продукта между парой соседних слоев катализатора.

Уровень техники

Большая часть мировой нефтехимической промышленности связана с получением легких олефиновых материалов и их последующим использованием при получении большого количества важных химических продуктов в ходе полимеризации, олигомеризации, алкилирования и аналогичных хорошо известных химических реакций. Легкие олефины включают в себя этилен, пропилен и их смеси. Эти легкие олефины являются необходимыми структурными элементами для современной нефтехимической и химической промышленности. Основным источником таких материалов в настоящее время является парофазный крекинг нефтепродуктов. По различным причинам, в том числе географическим, экономическим, политическим соображениям и соображениям уменьшения запасов, в технике ищут источник, отличный от нефти, для больших количеств сырья, нужных для удовлетворения спроса в этих легких олефиновых материалах. Таким образом, специалисты, занимающиеся научно-исследовательскими работами, ищут возможности эффективного и выборочного использования альтернативного сырья для получения легких олефинов, тем самым будет уменьшена зависимость нефтехимической промышленности от нефтепродуктов. Много внимания уделяется возможности использования углеводородных оксигенатов и более конкретно метанола или диметилового эфира (ДМЭ) в качестве первичного источника необходимого альтернативного сырья. Оксигенаты особенно привлекательны, так как их можно получать из таких широко распространенных материалов, как уголь, природный газ, переработанные пластмассы, различные углеродные отходы промышленности и различные продукты и побочные продукты сельскохозяйственной промышленности. Получение метанола и других оксигенатов из этих исходных материалов широко известно и обычно включает в себя использование одной или нескольких из следующих процедур: (1) получение синтез-газа с помощью любой известной технологии, обычно с использованием никелевого или кобальтового катализатора на этапе парового риформинга, за которым следует хорошо известный этап синтеза метанола при сравнительно высоком давлении и использовании катализатора на основе меди; (2) селективное разложение различных органических сельскохозяйственных продуктов и побочных продуктов с целью получения оксигенатов или (3) различные комбинации этих способов.

С учетом установившихся и хорошо известных технологий получения оксигенатов из альтернативных исходных материалов не нефтяного происхождения в технике сфокусировались на различных процедурах каталитического превращения оксигенатов, таких как метанол, в нужные легкие олефиновые продукты, что делается с целью получения процесса превращения оксигената в олефин (ОВО). Эти легкие олефиновые продукты, которые получают из исходных материалов не нефтяного происхождения, конечно должны быть доступны в таких количествах и иметь такое качество, чтобы они могли заменить в последовательной переработке материалы, которые в настоящий момент изготавливаются из нефтепродуктов. Хотя в технике были рассмотрены многие оксигенаты, основное внимание из двух главных направлений получения этих нужных легких олефинов было сосредоточено на технологии превращения метанола, что объясняется главным образом доступностью зарекомендовавшей себя технологии синтеза метанола. В области превращения метанола в легкие олефины (МВО) известны две основные технологии. В патенте US 4387263 описан один процесс МВО, в котором используется зона каталитического превращения, содержащая каталитическую систему цеолитового типа. В патенте US 4387263 сообщается о сериях экспериментов с технологиями превращения метанола с использованием каталитической системы типа ZSM-5.

В патенте US 4587373 описано использование с целью получения легких олефинов цеолитовой каталитической системы, аналогичной ZSM-5. В патенте US 4587373 описано отведение части сырьевого потока метанола в зону абсорбирования ДМЭ, направленное на уменьшение размеров зоны очистки.

В патентах US 5095163, US 5126308 и US 5191141 описана МВО технология превращения с использованием нецеолитового каталитического материала, являющегося молекулярным ситом. Более конкретно в этих патентах описано использование металлалюмофосфата (ELAPO) и более конкретно кремний-алюмофосфатного молекулярного сита (SAPO) и даже более конкретно - SAPO-34. Было обнаружено, что этот SAPO-34 материал отличается очень высокой селективностью для легких олефинов при метаноловом сырье и, следовательно, очень малой селективностью для нежелательных соответствующих легких парафинов и более тяжелых материалов.

При классической ОВО технологии изготавливают смесь легких олефинов, в основном этилена и пропилена, наряду с олефинами, кипящими при более высокой температуре. Хотя технология классического ОВО процесса обладает способностью сдвига полученного основного олефинового продукта от этилена до пропилена, что осуществляют с помощью различных регулировок условий, поддерживаемых в зоне проведения реакции, в технике долго искали технологию превращения оксигената в пропилен (ОВП), в которой был бы обеспечен больший выход пропилена по сравнению с классической ОВО технологией. Побудительной причиной этого сдвига акцента в сторону пропилена является темп роста рынка пропилена по сравнению с темпом роста рынка этилена. Существующие источники получения пропилена на рынке в основном основаны на традиционном парофазном крекинге сырой нефти, потоков сжиженного попутного газа, потоков пропана и аналогичном. Другой важный источник пропилена получается в ходе осуществляемого на современных нефтеперерабатывающих заводах процесса превращения углеводородов при флюид-каталитическом крекинге (FCC).

В патенте US 7015369 описан процесс (МВП) превращения метанола в пропилен с целью селективного получения пропилена из исходного метанола и/или ДМЭ. В этой заявке на патент описана блок-схема, содержащая часть, которая реализует синтез пропилена из оксигената (ОВП) и которая содержит три реактора, расположенных параллельно относительно сырья из оксигената, и которая использует пар в качестве разбавителя и неподвижные слои катализатора при превращении оксигенатов. Реакторы соединены последовательно относительно выходящих потоков первого и второго реакторов.

В документе ЕР-В-1025068 описано использование двух зон проведения реакций по превращению сырья из оксигената и побочной фракции, содержащей С4+ углеводороды, в этилен и пропилен. В этом патенте описано, что две зоны проведения реакций дают возможность независимого выбора катализатора и условий превращения для каждой зоны. В этом патенте описано использование катализатора, являющегося молекулярным ситом нецеолитового типа, такого как SAPO-34, для зоны проведения реакции превращения оксигената в легкий олефин или катализатора, являющегося молекулярным ситом нецеолитового типа, или цеолитового катализатора, такого как материал ZSM-5 для дополнительной зоны проведения реакции, которая служит для превращения побочной С4+ фракции в нужный легкий олефин (то есть С2 и С3 олефины). В патенте описано использование реакции с циркулирующим псевдоожиженным слоем или реакции в лифт-реакторе для первой зоны проведения реакций и реактор с псевдоожиженным слоем или неподвижным слоем или реактором с неподвижными трубами для второй зоны проведения реакций.

Раскрытие изобретения

В настоящем изобретении предложена реакторная установка, содержащая (1) несколько реакторов, соединенных друг с другом и содержащих, по меньшей мере, одну пару реакторов, разделенных промежуточным местом; (2) магистраль, предназначенную для подачи сырьевого потока реагентов на вход более одного из нескольких указанных реакторов; и (3) отводящее устройство, соединенное с промежуточным местом и способное направлять первую часть потока продукта, выходящего из первого реактора указанной пары реакторов, в первое место и направлять вторую часть потока продукта на вход другого реактора указанной пары реакторов.

Кроме того, в настоящем изобретении предложена установка, предназначенная для превращения сырьевого потока и включающая в себя: (1) корпус реакторов, который ограничивает внутреннее пространство; (2) первую кольцеобразную каталитическую камеру, расположенную в указанном внутреннем пространстве и предназначенную для расположения первого каталитического материала; (3) вторую кольцеобразную каталитическую камеру, расположенную в указанном внутреннем пространстве и предназначенную для расположения второго каталитического материала; и (4) магистраль, содержащую вход и первый выход и второй выход, при этом первый выход предназначен для направления первой части сырьевого потока в первую кольцеобразную камеру, а второй выход предназначен для направления второй части сырьевого потока мимо первой кольцеобразной камеры во вторую кольцеобразную каталитическую камеру.

Кроме того, в настоящем изобретении предложена реакторная установка, предназначенная для превращения сырьевого потока в поток продукта и включающая в себя: (1) корпус реакторов, который ограничивает внутреннее пространство; (2) первую в целом кольцеобразную каталитическую камеру, расположенную в указанном внутреннем пространстве и предназначенную для направления потока первого каталитического материала вдоль части длины корпуса реакторов; (3) вторую в целом кольцеобразную каталитическую камеру, расположенную в указанном внутреннем пространстве и предназначенную для направления потока второго каталитического материала вдоль части длины указанного корпуса, первая кольцеобразная каталитическая камера концентрически расположена внутри второй кольцеобразной каталитической камеры; (4) первое кольцеобразное пространство, ограниченное первой кольцеобразной каталитической камерой и соединенное с ней; (5) второе кольцеобразное пространство, расположенное между первой кольцеобразной каталитической камерой и второй кольцеобразной каталитической камерой, второе кольцеобразное пространство соединено со второй кольцеобразной каталитической камерой; и (6) магистраль, содержащую вход и первый выход и второй выход, при этом первый выход предназначен для направления первой части сырьевого потока в первое кольцеобразное пространство, а второй выход предназначен для направления второй части сырьевого потока во второе кольцеобразное пространство.

Краткое описание чертежей

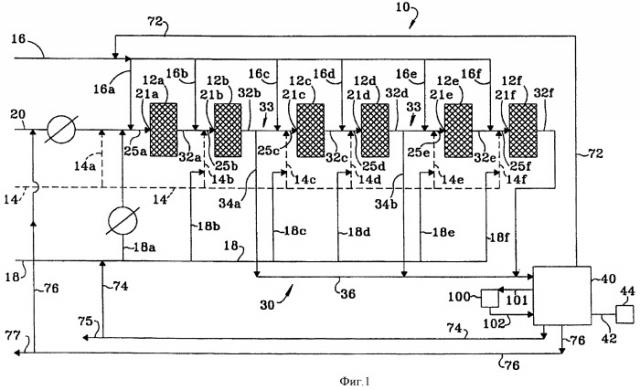

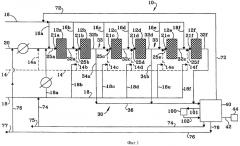

Фиг.1 - схематический вид диаграммы потоков для реакторов по превращению содержащего оксигенаты сырьевого потока в поток продукта, содержащего олефины, с извлечением промежуточного продукта;

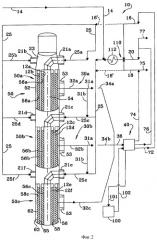

фиг.2 - вид сбоку, частично в вертикальном поперечном разрезе, концентрического реактора с радиальным потоком и шестью слоями катализатора и извлечением промежуточного продукта; и

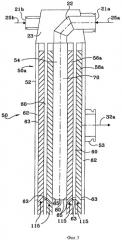

фиг.3 - вид сбоку, частично в вертикальном поперечном разрезе, фрагмента реактора, показанного на фиг.2.

Термины и условия

В настоящем описании используются следующие термины и условия со следующими значениями: (1) «часть» потока означает или определенную часть того же состава, что и общий поток, или часть, полученную исключением легко отделяемого компонента (например, если поток содержит углеводороды, смешанные с паром, то после конденсации основной части пара поток содержит водосодержащую часть и углеводородную часть); (2) подразумевается наличие нужных компрессоров и/или насосов в случае, когда показан поток, направленный из зоны сравнительно низкого давления в зону бóльшего давления; (3) подразумевается наличие необходимых средств нагревания и/или охлаждения в случае, когда показан поток между зонами, работающими при различных температурах; (4) под «легкими олефинами» подразумевают этилен, пропилен и их смеси; (5) под «тяжелым олефином» подразумевают олефин, молекулярная масса которого больше молекулярной массы пропилена; (6) под «ОВП» процессом понимают процесс превращения оксигената в пропилен и в предпочтительном варианте осуществления изобретения, когда оксигенат является метанолом, ОВП процесс называется «МВП» процессом; (7) под «оксигенатом» понимается алифатический углеводород с замещенным кислородом, содержащий от 1 до 10 атомов углерода, в том числе алифатические спирты, эфиры и карбонильные соединения (например, альдегиды, кетоны, карбоновые кислоты и подобные) и смеси указанных материалов; (8) под «двойным действием» подразумевается, что катализатор ОВП процесса катализирует как ОВП реакции, так и реакции взаимного превращения олефинов, необходимые для превращения С2 и С4+ олефинов в пропилен; (9) под «сильно ненасыщенным углеводородом» подразумевается углеводород, в структуре которого присутствуют две или более двойные связи или тройная связь; и (10) под «псеводожиженным слоем» подразумеваются частицы катализатора, увлеченные находящимся под давлением потоком газа или жидкости.

Подробное описание изобретения

Хотя настоящее изобретение будет описано в терминах превращения сырьевого потока оксигенатов в сырьевой поток, содержащий олефины, ясно, что блок-схема реактора с извлечением промежуточного продукта может быть использована для получения продуктов из других типов реагентов. Например, предусмотрено, что реактор может перерабатывать сырьевые потоки чистых углеводородов или комбинации оксигенатов и углеводородов. Также подразумевается, что потоки продукта могут представлять собой ароматические углеводороды и/или олефины. Дополнительно, подразумевается, что реактор может обрабатывать один или несколько неорганических реагентов. Сырьевой поток ОВП процесса содержит один или несколько оксигенатов. В предпочтительном варианте осуществления изобретения оксигенаты включают в себя низшие линейные спирты или спирты с разветвленными цепями и их ненасыщенные эквиваленты. Более предпочтительно, чтобы оксигенаты включали в себя метанол, диметиловый эфир (ДМЭ), этанол, диэтиловый эфир, метилэфир, формальдегид, ацетон, уксусную кислоту и их смеси. В наиболее предпочтительном варианте осуществления изобретения сырьевой поток содержит метанол или диметиловый эфир или их смеси.

В предпочтительном варианте этапа ОВП превращения сырье из оксигенатов каталитически и селективно превращают в несколько соединенных зон проведения реакций в пропилен и побочные углеводороды, содержащие алифатические вещества, такие как, помимо прочего, метан, этан, этилен, пропан, бутилен, бутан и ограниченные количества других алифатических углеводородов с большим углеродным числом, образующиеся благодаря контакту сырья с ОВП катализатором двойного действия при эффективных ОВП условиях. На этом этапе ОВП превращения также образуются меньшие количества сильно ненасыщенных углеводородов, таких как диены и ацетиленовые углеводороды, и ароматические углеводороды. Разбавитель не является абсолютно необходимым, но полезен для поддержания селективности ОВП катализатора при получении легких олефинов, в частности пропилена. Использование разбавителя, такого как пар, может вылиться в некоторые затраты на оборудование и может иметь достоинства с точки зрения тепловой эффективности, а также снижения парциального давления реагентов - оксигенатов, тем самым увеличивая селективность к олефинам. Также может быть использован фазовый переход между паром и жидкой водой, который способствует передаче теплоты между сырьем и выходящим потоком реактора и для отделения разбавителя от продукта нужен только простой этап конденсации, на котором воду отделяют от легких олефиновых продуктов.

Таким образом, предпочтительно, чтобы разбавитель использовался в зонах проведения реакций с целью управления парциальным давлением реагента - оксигената для обеспечения поглотителя тепла для имеющих место чистых экзотермических реакций и с целью сдвига селективности всей реакции к пропилену. Подходящими для использования в зонах проведения реакций разбавителями являются, например, гелий, аргон, азот, угарный газ, углекислый газ, водород, вода, парафины от С1 парафина до С5 парафина, ароматические углеводороды и смеси этих материалов. Предпочтительные разбавители - это пар, метан, ароматические соединения и их смеси. Предпочтительные разбавители сравнительно инертны в условиях, поддерживаемых в зонах проведения реакций. Самым предпочтительным разбавителем является пар, так как его сравнительно легко получить из выходящего потока, используя технологии конденсации. Количество используемого разбавителя выбирают исходя из соотношения от 0.1:1 до 12:1 и чаще от 0.1:1 до 5:1 молей разбавителя к молям оксигената, что делают для снижения парциального давления оксигенатов до уровня, который способствует получению пропилена. В предпочтительном варианте осуществления настоящего изобретения в одну или несколько зон проведения реакций подают часть потока побочного продукта, содержащего значительные количества этилена и небольшие количества С2 насыщенных углеводородов. Более предпочтительно, чтобы в каждую зону проведения реакций отдельно подавали часть потока побочного продукта, богатого этиленом. Таким образом, этот С2 олефиновый рециркуляционный поток доставит разбавитель и насыщенный С2 углеводород в зону проведения реакций и, следовательно, уменьшит количество разбавителя, которое должно быть добавлено в такую зону или такие зоны проведения реакций, в которые подают этилен, что делают с целью получения нужного отношения молей разбавителя и оксигената, как только зона или зоны проведения реакций введены в действие и запущен повторный цикл С2 побочного продукта.

Согласно настоящему изобретению используется необязательно присутствующая отдельная (или вторая) зона проведения реакций, предназначенная для взаимного превращения потока побочного продукта из тяжелых олефинов (то есть С4+ поток), полученного из выходящего потока этапа ОВП превращения.

Условия осуществления превращения в зонах проведения реакций аккуратно выбирают для поддержания получения пропилена из оксигената, содержащегося в сырье. В предпочтительном варианте осуществления изобретения температуры превращения оксигената составляют от 350°С до 600°С. Известно, что нижняя часть этого диапазона температуры превращения оксигената в присутствии определенных катализаторов способствует получению пропилена, а верхняя часть способствует получению этилена за счет пропилена. Таким образом, предпочтительно, чтобы температуры на входе в зоны проведения реакций находились в диапазоне от 350°С до 500°С, более предпочтительно - в диапазоне от 375°С до 500°С и наиболее предпочтительно - в диапазоне от 375°С до 475°С.

Условия превращения, применяемые в необязательно присутствующем отдельном реакторе взаимного превращения являются слабоэндотермическими, при этом установлена сравнительно высокая температура на входе в эту зону взаимного превращения по сравнению с максимальной или пиковой температурой зон проведения ОВП реакций (указанная температура обычно характерна у выхода из реактора в этой зоне или рядом с упомянутым выходом из реактора), так как баланс ОВП реакций и реакций взаимного превращения С2 олефинов является сильно экзотермическим. В предпочтительном варианте осуществления настоящего изобретения температура на входе во вторую зону проведения реакций (или в каждый реактор, если используются несколько реакторов) превышает, по меньшей мере, на 15°С максимальную температуру в зоне проведения ОВП реакций. Наилучшие результаты достигаются тогда, когда температура на входе больше максимальной температуры в зоне проведения ОВП реакций на величину, составляющую от 15°С до 25°С и более.

В реакторе взаимных превращений с целью управления парциальным давлением используемого тяжелого олефинового реагента и для обеспечения дополнительного источника тепла для эндотермической реакции взаимного превращения может быть использован разбавитель. Подходящие разбавители могут быть выбраны из тех, которые перечислены ранее в связи с функционированием зон проведения ОВП реакций. Предпочтительными разбавителями являются, например, пар, метан, смесь ароматических соединений, которые являются побочными продуктами ОВП реакции, и смесь С6+ олефинов, парафинов и ароматических углеводородов, которые являются побочными продуктами ОВП реакций, выполненных в наборах ОВП реакторов, и которые обычно получают в виде бензинового потока, богатого олефинами, в расположенных ниже по потоку сепарационных устройствах, что будет описано при обсуждении чертежей. Среди этих предпочтительных разбавителей использование пара подразумевает риск гидротермальной деактивации используемого в реакторе взаимного превращения катализатора двойного действия в случае, когда применяется высокая концентрация пара, обычно используемая благодаря способности пара управлять и/или предотвращать коксообразование в нагревателях, теплообменниках и внутриреакторных устройствах, благодаря его доступности, легкости отделения от продуктов реакции взаимного превращения и благодаря тому, что пар можно использовать в гораздо меньших концентрациях по сравнению с зонами проведения ОВП реакций. Предпочтительное количество разбавителя, используемого в зоне проведения реакций взаимного превращения, составляет от 0,001:1 до 1:1 молей разбавителя на моль С4+ олефина, загруженного в эту зону, а более предпочтительно молярное отношение, составляющее от 0,01:1 до 0,5:1. В отличие от ситуации с зонами проведения ОВП реакций заметим, что так как H2O не является побочным продуктом реакций взаимного превращения С4+, проводимых в реакторе взаимных превращений, то обычно в этой зоне не получают разбавитель, так что эффективное количество разбавителя, используемого в реакторе взаимного превращения, равно количеству разбавителя, загруженного в этот реактор. Тем не менее, настоящее изобретение подразумевает, что оксигенат может быть загружен в реактор взаимного превращения в количестве, достаточном для смещения эндотермических реакций взаимного превращения, проходящих в указанном реакторе.

Как этап превращения оксигената в пропилен, так и этап взаимного превращения С4+ олефинов эффективно выполняется при широком диапазоне значений давления, в том числе при абсолютных давлениях на входе, равных от 0,1 атм (10,1 кПа) до 100 атм (10,1 МПа), однако хорошо известно, что условия низких давлений способствуют образованию легких олефинов, таких как пропилен. Таким образом, предпочтительно, чтобы оба эти этапа проходили при давлении на входе, составляющем от 1 до 4 атм (от 101.3 кПа до 405 кПа), а наилучшие результаты получаются при давлении от 136 кПа до 343 кПа (от 5 до 35 фунтов на квадратный дюйм).

Продолжительность контакта реагентов с катализатором двойного действия обычно измеряется в относительных величинах среднечасовой скорости подачи сырья (ССПС), которая вычисляется для этапа ОВП превращения на основе среднечасового потока суммы массы реагентов-оксигенатов, прошедших в зону проведения ОВП реакций, и массы любого химически активного углеводородного материала, присутствующего в сырьевом потоке или любом рециркуляционном потоке, прошедшем в первую зону проведения реакций, деленной на массу катализатора двойного действия, присутствующего в зоне проведения ОВП реакций. ССПС для этапа взаимного превращения С4+ олефинов вычисляется аналогично на основе среднечасового потока суммы массы побочных потоков С4+ олефинов, прошедших в зону проведения реакций, и массы любых химически активных углеводородов, присутствующих в любом рециркуляционном потоке или потоке разбавителя, прошедшем в зону проведения реакций, деленной на массу второго катализатора двойного действия, присутствующего во второй зоне проведения реакций. Специалистам в рассматриваемой области ясно, что продолжительность контакта реагентов с катализатором обратно пропорциональна ССПС, так что, когда ССПС увеличивается, продолжительность контакта уменьшается и, наоборот, уменьшение ССПС порождает увеличение продолжительности контакта. ССПС, используемая как в ОВП реакторах, так и в реакторах взаимного превращения, которые соответствуют настоящему изобретению, может составлять от 0,1 до 100 часов-1, при этом предпочтительный диапазон составляет от 0,5 до 20 часов-1, а наилучшие результаты получаются при диапазоне от 0,5 до 10 часов-1.

В предпочтительном варианте осуществления изобретения одна и та же каталитическая система двойного действия используется как на этапе превращения оксигената в пропилен, так и на этапе взаимного превращения С4+ олефинов. Предпочтительно, чтобы каталитическая система двойного действия была способна превращать оксигенаты в пропилен, а также способствовать взаимному превращению олефинов, не являющихся пропиленом, в пропилен. Любые каталитические материалы, известные в технике и способные катализировать эти две реакции, подходят для использования в катализаторах, применяемых в настоящем изобретении. Предпочтительная каталитическая система двойного действия в качестве активной составляющей содержит молекулярное сито и, более конкретно, молекулярное сито имеет сравнительно малые поры, не превосходящие поры, связанные с 10 порами ZSM-5 и ZSM-11. Некоторые полезные в настоящем изобретении молекулярные сита содержат поры, средний эффективный диаметр которых менее 5Ǻ.

Подходящие цеолитовые молекулярные сита в термообработанной форме могут быть представлены следующей общей формулой

Ме2/nO:Al2O3:xSiO2:yH2O,

где Me - катион, x - это отношение каркаса SiO2 к Al2O3 и его значение составляет от 2 до бесконечности, n - валентность катиона и значение y составляет от 2 до 100 или больше, обычно от 2 до 25.

Цеолиты, которые могут быть использованы, включают в себя хабазит, также называемый Цеолитом D, клиноптилолит, эриопит, феррьерит, морденит, Цеолит А, Цеолит Р, ZSM-5, ZSM-11 и МСМ-22. Особенно предпочтительно использовать цеолиты с высоким содержанием диоксида кремния (то есть те, у которых отношение кремневого каркаса к оксиду алюминия более 100, а обычно более 150 и хорошие результаты получаются при молярном отношении диоксида кремния к оксиду алюминия, которое составляет от 150:1 до 800:1). Одним таким цеолитом с высоким содержанием диоксида кремния и структурой ZSM-5 является силикалит, причем под этим термином понимается как кремнеземный полиморф, описанный в документе US 4061724, так и F-силикат, описанный в документе US 4073865. Наилучшие результаты получаются при использовании ZSM-11 или ZSM-5 или их смесей.

Цеолитовым катализатором двойного действия, наиболее предпочтительным для использования на обоих этапах превращения, соответствующих настоящему изобретению, является цеолит, структура которого совпадает со структурой ZSM-11 или ZSM-5, которая в литературе иногда называется структурой «пентасилового» типа.

Используемые в настоящем изобретении нецеолитовые молекулярные сита, полезные в катализаторах двойного действия, включают в себя молекулярные сита с надлежащим эффективным размером пор и охватывают материалы с эмпирическим химическим составом на безводной основе, выраженным следующей эмпирической формулой:

(ELxAlyPz)O2,

где EL - это элемент, выбранный из группы, состоящей из кремния, магния, цинка, железа, кобальта, никеля, марганца, хрома и их смесей, х - молярная доля EL, которая составляет, по меньшей мере, 0,005, y - молярная доля алюминия, которая составляет, по меньшей мере, 0,01, z - молярная доля фосфора, которая составляет, по меньшей мере, 0,01, и х+y+z=1. Когда EL является смесью металлов, х представляет собой общее количество присутствующих в смеси элементов. Предпочтительными элементами (EL) являются кремний, магний и кобальт, при этом наиболее предпочтителен кремний. В предпочтительном варианте осуществления изобретения катализатор, являющийся нецеолитовым молекулярным ситом, является SAPO катализатором и даже более предпочтительным является катализатор SAPO-34 или SAPO-17.

В предпочтительном варианте осуществления изобретения, когда катализатор двойного действия является смесью катализатора, представляющего собой молекулярное сито цеолитового типа, и катализатора, представляющего собой молекулярное сито нецеолитового типа, смесь содержит часть SAPO-34, предпочтительно в количестве, большем 50% по весу. В другом предпочтительном варианте осуществления изобретения каталитическая система содержит цеолитовый материал с высоким содержанием кремния и имеющим тип ZSM-5 или ZSM-11.

В другом предпочтительном варианте осуществления изобретения каталитическая система двойного действия является смесью цеолитового катализатора и нецеолитового катализатора. Этот вариант осуществления смешанного катализатора является или физической смесью частиц, содержащих цеолитовый материал, с частицами, содержащими нецеолитовый материал, или катализатор может быть составлен подмешиванием двух типов материала в подходящую связующую матрицу, чтобы получить частицы, содержащие обе присутствующие составляющие.

При желании в настоящем изобретении используются две отдельные зоны проведения реакций, содержащие частицы описанного выше катализатора двойного действия. В случае, когда используемые в этих двух зонах катализаторы двойного действия отличаются по составу от катализатора, используемого в первой зоне проведения реакций, в которой осуществляют этап ОВП превращения и взаимного превращения С2 олефинов, указанный катализатор называется первым катализатором двойного действия, и от катализатора, используемого во второй зоне проведения реакции, в которой осуществляют необязательный этап взаимного превращения С4+ олефинов, указанный катализатор называется вторым катализатором двойного действия. В одном предпочтительном варианте осуществления изобретения один и тот же катализатор двойного действия используется как на этапе ОВП превращения и взаимного превращения С2 олефинов, так и на этапе взаимного превращения С4+ олефинов, которые осуществляются в отдельных зонах проведения реакций.

Далее настоящее изобретение включает в себя необязательный этап селективной гидрогенизации, предназначенный для селективной гидрогенизации сильно ненасыщенных углеводородов, таких как диены, и/или ацетиленовых углеводородов, которые в небольших количествах (то есть в количествах менее 2% по массе от количества переработанного оксигенатного сырья и обычно от 0,01% до 1% по массе переработанного количества) образуются на этапе ОВП превращения. Хотя эти сильно ненасыщенные углеводороды не являются существенным источником потерь при получении пропилена, было обнаружено, что они вносят значительный вклад в скорость отложения кокса на предпочтительном катализаторе двойного действия. Условия селективной гидрогенизации, применяемые на этом этапе обработки, выбираются из известных специалистам в рассматриваемой области условий, которые способствуют эффективному превращению сильно ненасыщенных углеводородов в соответствующие олефины при минимизации или исключении любой излишней гидрогенизации в соответствующий полностью насыщенный углеводород.

В одном предпочтительном варианте осуществления настоящего изобретения на этапе ОВП превращения и взаимного превращения С2 олефинов и на необязательном отдельном этапе взаимного превращения С4+олефинов используют технологию с движущимся слоем, что делают для улучшения селективности всего процесса получения пропилена. Использование технологии с движущимся слоем в классическом MBO процессе известно в технике и описано в документе US 5157181.

Зоны проведения реакций с движущимся слоем, предназначенные для использования в настоящем изобретении, могут быть спроектированы несколькими способами, например, частицы катализатора двойного действия могут быть введены в верхнюю часть зоны проведения ОВП реакций и проведены под действием силы тяжести через весь объем зон проведения реакций, в которых катализатор двойного действия, в предпочтительном варианте осуществления изобретения, контактирует с текущем по радиусу сырьевым потоком; таким образом поток или потоки текучей среды перемещаются в поперечном направлении относительно потока катализатора. Подразумевается, что сырьевые потоки или поток побочного продукта могут быть направлены в обратном направлении относительно перемещения катализатора или в параллельном направлении, что не выходит за границы объема настоящего изобретения.

Обычно частицы катализатора двойного действия вводят в кольцеобразную каталитическую камеру или кольцеобразные каталитические камеры, ограниченные концентрическими удерживающими катализатор сетками, которые перемещаются в реакторах, а частицы катализатора перемещаются вниз по кольцеобразной каталитической камере и выходят из нижней части этих зон проведения реакций.

Во время перемещения по реакторам углеродсодержащий материал, то есть кокс, осаждается на катализаторе, который течет по реакторам. Эти углеродсодержащие отложения уменьшают число активных участков на катализаторе, что негативно сказывается на селективности и степени превращения в пропилен. Таким образом часть катализатора двойного действия с коксом извлекают из реакторов и восстанавливают с целью удаления с него, по меньшей мере, части кокса. В случае, когда в зоне проведения ОВП реакций и зоне проведения реакций взаимного превращения C4+ олефинов используют различные катализаторы двойного действия, могут быть применены две различные зоны восстановления движущегося слоя с целью избежать загрязнения частиц катализатора, которое могло бы произойти при их смешивании. Предпочтительным является вариант, когда два отдельных катализатора двойного действия используются с целью реализации одной технологии восстановления, описанной в документе US 4498973, где два отдельных катализатора восстанавливаются в одной зоне восстановления без смешения частиц катализаторов. В предпочтительном случае, когда одни и те же частицы катализатора используются как в первой, так и во второй зоне проведения реакций, частицы кокса из обеих зон могут смешиваться и загружаться в общую зону восстановления. В этом последнем случае настоящее изобретение подразумевает, что, по меньшей мере, часть частично закоксованных частиц катализаторов, извлеченных из второй зоны проведения реакций, может быть загружена в зоны проведения ОВП реакций. Это может быть полезным в случае, когда селективность катализатора двойного действия относительно пропилена в первой зоне проведения реакций улучшена благодаря частичному покрытию активных участков новыми отложениями кокса.

Углеродсодержащий материал удаляют из катализатора с помощью окислительного восстановления, при этом движущийся слой частиц катализатора, извлеченный из реакторов, контактирует с потоком газа, содержащим кислород, при достаточной температуре и концентрации кислорода, что позволяет удалить с катализатора нужное количество углеродсодержащих материалов благодаря их сгоранию.

Подробное описание чертежей

Последующее описание предпочтительного варианта осуществления процесса, соответствующего настоящему изобретению, снабжено ссылками на приложенные чертежи. Для упрощения описания изобретения и облегчения понимания чертежи не содержат изображений нагревателей, теплообменников, охлаждающих устройств, клапанов, средств управления и других обычных элементов, хорошо известных специалистам в химических технологиях, за исключением случаев, когда присутствие упомянутых элементов необходимо для понимания настоящего изобретения. Кроме того, реакторная установка будет описана в контексте превращения сырьевого пото