Роторная мельница

Иллюстрации

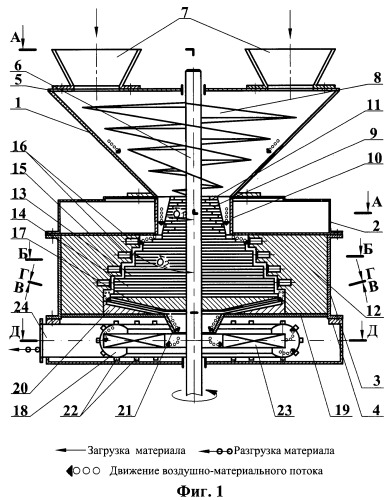

Показать всеИзобретение относится к устройствам для механического и пневмомеханического измельчения. Мельница содержит корпус, состоящий из верхней и нижней частей, разборный ротор, состоящий из нескольких насадок, закрепленных на валу, загрузочные воронки и разгрузочный патрубок. Верхняя часть корпуса выполнена в виде конической обечайки и связана с нижней частью корпуса, состоящей из верхней крышки, средней цилиндрической обечайки и нижней крышки. В полости верхней крышки размещено отбойное кольцо. Внутри верхней части корпуса размещена верхняя роторная насадка, выполненная в виде конусного шнека. Средняя роторная насадка размещена внутри отбойного кольца и выполнена в форме ступенчатого конуса, содержащего набор пластин квадратной формы, закрепленных на валу и повернутых относительно друг друга в сторону вращения ротора. В полости средней цилиндрической обечайки размещен ступенчатый статор, на рабочей поверхности которого закреплены трубные резонаторы. В полости средней цилиндрической обечайки на валу размещена нижняя роторная насадка, связанная с последовательно установленными друг под другом и сопряженными между собой внутренней и наружной гарнитурами. Нижняя роторная насадка состоит из пластин квадратной формы, закрепленных на валу и повернутых относительно друг друга в сторону вращения ротора. В полости нижней крышки размещена спиралевидная торообразная камера с вырезом в поперечном сечении по ее внутренней поверхности. Внутри спиралевидной торообразной камеры на валу размещена крыльчатка, а на внешней поверхности камеры закреплены трубные резонаторы. Спиралевидная торообразная камера связана с разгрузочным патрубком. Обеспечивается повышение эффективности процессов измельчения. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области промышленности строительных материалов, а именно к устройствам для механического и пневмомеханического измельчения, активации и пневмогомогенизации сухих сыпучих материалов, кроме того, может быть использовано в сельском хозяйстве, химической и других отраслях промышленности.

Известна роторная мельница, содержащая многоступенчатый цилиндрический корпус с коническими отбойными кольцами и отбойными планками, внутри которого расположен многоступенчатый ротор с билами, каждая последующая ступень ротора по ходу движения потока материала выполнена большего размера, вал с эксцентричным расположением распределительного конуса, загрузочный и разгрузочный патрубки (авторское свидетельство СССР №1031514, МПК В02С 13/16, 1982).

Недостатком роторной мельницы являются узкая область использования, невозможность получения однородного гранулометрического состава измельченного материала, низкая производительность, а также невозможность пневмогомогенизации материала с различными дисперсными добавками.

Известна также роторная мельница, содержащая многоступенчатый корпус с ударными элементами, в котором коаксиально размещен многоступенчатый дисковый ротор с ударными элементами и распределительным конусом, загрузочный и разгрузочный патрубки (авторское свидетельство СССР №1414451, МПК В02С 13/14, 1987).

Данная мельница имеет невысокую эффективность процессов измельчения и активации материалов, а эффективная пневмогомогенизация материалов в ней и вовсе невозможна. Роторная мельница обладает низкой степенью измельчения материала, а также имеет высокие удельные энергозатраты и невысокую производительность.

Наиболее близким по технической сущности и достигаемому эффекту является роторно-центробежный измельчитель, содержащий корпус из цилиндрической и торообразной частей, в цилиндрической части которого расположен ротор, выполненный в виде режущих лопастей, шнековой насадки и разгрузочной крыльчатки, а в торообразной части на валу ротора закреплена крыльчатка активаторного колеса (Патент РФ №2204437, МПК В02С 18/08, 2002 г.).

Недостатками измельчителя являются невысокая эффективность процессов измельчения и активации материалов из-за наличия недоизмельченных частиц в готовом продукте и, следовательно, невысокая тонкость помола, помимо этого, высокие энергозатраты и невысокая производительность.

Изобретение направлено на повышение эффективности процессов измельчения путем снижения удельных энергозатрат, активации и пневмогомогенизации измельчаемых материалов, а также позволяет повысить производительность мельницы, увеличить удельную поверхность измельчаемых материалов с различными физико-механическими свойствами и таким образом расширить ее технологические возможности.

Поставленная задача достигается тем, что в роторной мельнице, содержащей корпус, состоящий из двух частей - верхней и нижней, установлены разборный ротор, состоящий из нескольких насадок, вертикально закрепленных на валу в верхней и нижней частях корпуса, загрузочные воронки и разгрузочный патрубок. Верхняя часть корпуса выполнена в виде конической обечайки, к большему основанию которой жестко прикреплен диск с центральным отверстием для вала и загрузочными отверстиями для загрузочных воронок. Меньшее основание конической обечайки жестко связано с нижней частью корпуса, состоящей из верхней и нижней крышек и средней цилиндрической обечайки. В полости верхней крышки размещено отбойное кольцо, жестко соединенное своим верхним основанием с центральным отверстием верхней крышки, а нижним основанием - с центральным отверстием верхнего разделительного диска, жестко закрепленного на нижней части верхней крышки. На валу разборного ротора последовательно установлены верхняя, средняя и нижняя роторные насадки. Внутри верхней части (конической обечайки) корпуса расположена верхняя роторная насадка, выполненная в виде шнека в форме усеченного конуса, малым основанием направленного по ходу продвижения материала. Средняя роторная насадка, расположенная в полости отбойного кольца, выполнена в виде усеченного ступенчатого конуса, состоящего из набора пластин квадратной формы. Размер стороны каждой последующей пластины увеличен в направлении продвижения материала на 0,15-0,3 от размера стороны предыдущей пластины, а угол наклона образующей ударных кромок пластин составляет к оси разборного ротора δ1=30-50°. Пластины по ходу вращения разборного ротора повернуты относительно друг друга на угол α=1-10° и образуют при этом четыре винтовые канавки для продвижения материала. В полости средней цилиндрической обечайки размещен ступенчатый статор, наружная цилиндрическая поверхность которого жестко соединена с внутренней цилиндрической поверхностью средней цилиндрической обечайки. Верхняя поверхность ступенчатого статора сопряжена с нижним основанием верхнего разделительного диска, а его нижняя поверхность - с верхним основанием нижнего разделительного диска, жестко закрепленного своей внешней цилиндрической поверхностью в нижней части средней цилиндрической обечайки. Рабочая поверхность каждой ступени ступенчатого статора снабжена трубными резонаторами, жестко закрепленными на ней под углом σ=15-45° в направлении, обратном направлению вращения разборного ротора. Количество трубных резонаторов на рабочей поверхности ступеней ступенчатого статора увеличивается по ходу продвижения материала. В полости ступенчатого статора на валу закреплена нижняя роторная насадка, выполненная в виде усеченного ступенчатого конуса, состоящего из пластин квадратной формы, где размер сторон пластин каждой последующей ступени увеличен в направлении продвижения материала на 0,2-0,4 от размера сторон пластин предыдущей ступени, а угол наклона образующей ударных кромок пластин ступеней составляет δ2=40-60° к оси разборного ротора. Пластины по ходу вращения разборного ротора повернуты относительно друг друга на угол β=1-10° и образуют при этом четыре винтовые канавки для продвижения материала. Также в полости ступенчатого статора на валу разборного ротора размещена внутренняя гарнитура, выполненная в виде истирающего конуса, на поверхности которого в направлении, обратном направлению вращения разборного ротора, установлены лопасти. Малое основание внутренней гарнитуры направлено по направлению продвижения измельчаемого материала, а большое ее основание соединено с основанием последней ступени нижней роторной насадки. В полости ступенчатого статора коаксиально внутренней гарнитуре установлена внешняя гарнитура с центральным отверстием, жестко закрепленная на верхнем основании нижнего разделительного диска с центральным отверстием, к которому своим большим основанием жестко прикреплен полый направляющий конус. Внешняя гарнитура образует своей внутренней конической поверхностью с внутренней гарнитурой полость для продвижения материала от ее периферии к центру. В полости нижней крышки жестко установлена спиралевидная торообразная камера, имеющая в поперечном сечении продольный вырез по ее внутренней поверхности. Спиралевидная торообразная камера охватывает закрепленную на валу крыльчатку, лопасти которой размещены в ее полости. На внешней поверхности спиралевидной торообразной камеры перпендикулярно к поверхности закреплены трубные резонаторы, которые установлены по винтовой линии в направлении, противоположном направлению вращения разборного ротора, сообщающиеся своим нижним основанием с полостью спиралевидной торообразной камеры. Полость спиралевидной торообразной камеры сообщена через полый направляющий конус с полостью, образованной наружной и внутренней гарнитурами, а торцевая часть спиралевидной торообразной камеры соединена с разгрузочным патрубком.

Сущность изобретения заключается в том, что снабжение роторной мельницы различными сменными насадками способствует осуществлению предварительного измельчения материала и быстрому продвижению материала по всем зонам измельчения, что повышает производительность мельницы. Верхняя роторная насадка позволяет эффективно дробить крупные куски материала и быстро продвигать их в зону предварительного измельчения, средняя роторная насадка позволяет осуществить принцип ударно-сдвигового воздействия, а нижняя роторная насадка позволяет реализовать принцип ударно-истирающего воздействия с отражательным эффектом о ступенчатый статор. При этом установка на рабочей поверхности ступеней ступенчатого статора трубных резонаторов способствует осуществлению вихреакустического воздействия; а при прохождении материала между поверхностями внутренней и наружной гарнитур добиться истирающего эффекта. Данное конструктивное решение мельницы повышает эффективность процесса (тонкость помола) измельчения, расширяет ее технологические возможности и повышает производительность. Обеспечение нижней части корпуса крыльчаткой, расположенной в полости спиралевидной торообразной камеры, позволяет эффективно продвигать материал с периферии зон измельчения к центру, а затем через полый направляющий конус направлять материал на участок вихреакустического воздействия - в спиралевидную торообразную камеру - за счет разрежения, создаваемого крыльчаткой. При этом уменьшаются энергозатраты на перемещение материала в мельнице. Выполнение ротора разборным позволяет настраивать мельницу, применяя различные насадки на валу, на переработку различных материалов и на получение молотого продукта различной дисперсности. Кроме того, повышается ремонтоспособность мельницы.

Роторная мельница поясняется графическими материалами.

На фиг.1 показан общий вид роторной мельницы.

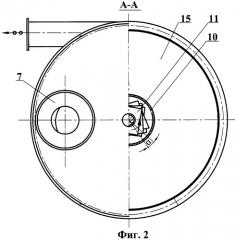

На фиг.2 показан местный разрез А-А роторной мельницы.

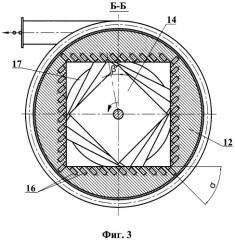

На фиг.3 показан поперечный разрез Б-Б средней цилиндрической обечайки нижней части корпуса с расположением пластин нижней роторной насадки.

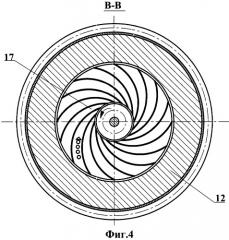

На фиг.4 показан разрез В-В средней цилиндрической обечайки нижней части корпуса с внутренней гарнитурой.

На фиг.5 показан разрез Г-Г средней цилиндрической обечайки нижней части корпуса с внешней гарнитурой.

На фиг.6 показан разрез Д-Д нижней крышки нижней части корпуса с расположением спиралевидной торообразной камеры.

Роторная мельница содержит корпус, состоящий из верхней части в виде конической обечайки 1 и нижней части, состоящей, в свою очередь, из верхней крышки 2, средней цилиндрической обечайки 3 и нижней крышки 4 (фиг.1). На большем основании конической обечайки 1 посредством сварочного соединения закреплен диск 5 с центральным отверстием для вала 6, установленного в подшипниковых опорах (на рисунке не показано), и загрузочными отверстиями, к которым жестко, например при помощи фланцевого соединения, прикреплены загрузочные воронки 7, диаметрально расположенные на диске 5. Внутри конической обечайки 1 на валу 6 при помощи шлицевого соединения закреплена верхняя роторная насадка 8 в виде шнека усеченной конической формы. Меньшим основанием коническая обечайка 1, например, через фланец жестко связана с верхней крышкой 2 нижней части корпуса. В полости верхней крышки 2 на валу 6 установлен узел предварительного измельчения, выполненный в виде средней роторной насадки 9, размещенной в полости отбойного кольца 10, жестко связанного с верхней крышкой 2 и верхним разделительным диском 15. Средняя роторная насадка 9 выполнена из набора квадратных пластин 11, размещенных на валу 6, например, посредством шпоночного соединения.

Размер стороны каждой последующей пластины увеличивается по ходу продвижения материала на 0,2 от размера предыдущей (значение увеличения сторон пластин было определено экспериментальным путем). Угол наклона образующей ударных кромок пластин к оси разборного ротора составляет δ1=35°. Пластины повернуты относительно друг друга на угол α=7° по ходу вращения разборного ротора, образуя тем самым четыре винтовые канавки, обеспечивающие продвижение измельчаемого материала в зону дальнейшего воздействия (величина угла поворота также выявлена экспериментально) (фиг.2). Внутри средней цилиндрической обечайки 3 нижней части корпуса размещен ступенчатый статор 12. Внутри ступенчатого статора 12 на валу 6 посредством шлицевого соединения установлена нижняя роторная насадка 13, содержащая пластины 14 квадратной формы. Размер сторон пластин каждой последующей ступени нижней роторной насадки 13 увеличен в направлении перемещения материала на 0,3 от размера сторон пластин предыдущей ступени (фиг.3). Угол наклона образующей ударных кромок пластин ступеней составляет δ2=50° к оси разборного ротора. Пластины 14 по ходу вращения ротора повернуты относительно друг друга на угол β=5°, образуя четыре винтовые канавки для продвижения материала. Узел предварительного измельчения, содержащий среднюю роторную насадку 9 и отбойное кольцо 10, отделен от средней цилиндрической обечайки 3, ступенчатого статора 12 и нижней роторной насадки 13 верхним разделительным диском 15 (фиг.1, фиг.2). Для создания акустического эффекта на рабочей поверхности ступеней ступенчатого статора 12 под углом σ=45° в направлении, обратном направлению вращения разборного ротора, закреплены трубные резонаторы 16, количество которых увеличивается по ходу продвижения материала. К нижней роторной насадке 13 прикреплена внутренняя гарнитура 17, выполненная в виде истирающего конуса с лопастями, расположенными на нем в направлении, обратном направлению вращения разборного ротора (фиг.1, фиг.4). Внутри нижней крышки 4 посредством сварочного соединения установлена спиралевидная торообразная камера 18 с продольным вырезом в поперечном сечении, выполненным по ее внутренней поверхности (фиг.1, фиг.6). Спиралевидная торообразная камера 18 отделена от ступенчатого статора 12 нижним разделительным диском 19 с центральным отверстием. В полости ступенчатого статора на верхнем основании нижнего разделительного диска 19 коаксиально размещена наружная гарнитура 20 с центральным отверстием, а в центральном отверстии разделительного диска 19 с помощью сварочного соединения консольно закреплен полый направляющий конус 21. На внешней поверхности спиралевидной торообразной камеры 20 перпендикулярно к поверхности по винтовой линии, направление которой обратно направлению вращения разборного ротора, жестко, например при помощи резьбового соединения, установлены трубные резонаторы 22, сообщающиеся своим нижним основанием с полостью спиралевидной торообразной камеры (фиг.1, фиг.6). Спиралевидная торообразная камера 18 охватывает крыльчатку 23, закрепленную на валу 6 посредством шпоночного соединения (фиг.6). Торообразная спиралевидная камера 18 связана через полый направляющий конус 21 с полостью, образованной наружной 20 и внутренней 17 гарнитурами, и соединена при помощи сварного соединения с торцом разгрузочного патрубка 24, установленным также при помощи сварного соединения внутри нижней крышки 4.

Предлагаемая роторная мельница работает следующим образом.

Материал подается в загрузочные воронки 7 шнековым питателем (на фиг. не показан). Далее под действием силы тяжести материал поступает в полость конической обечайки 1, где дробится и транспортируется в зону предварительного измельчения при помощи верхней роторной насадки - конического шнека 8 (в случае подачи разнородных материалов осуществляется их перемешивание).

На стадии предварительного измельчения используют принцип ударно-сдвиговых деформаций кусков (частиц) материала, протекающего в полости, образованной верхней роторной насадкой 9 и отбойным кольцом 10 верхней крышки 2 нижней части корпуса. Далее каждая частица материала попадает в пространство между ступенчатым статором 12 и средней роторной насадкой 13, где измельчается под действием удара с истиранием средней роторной насадки 13 и ударно-отражательного эффекта о ступенчатый статор 12. Помимо этого, материал истирается благодаря вихреакустическому воздействию воздушных потоков, образованных трубными резонаторами 16, установленных на рабочей поверхности ступеней ступенчатого статора 12, а при прохождении материала между поверхностями внутренней 17 и наружной 20 гарнитур также интенсивно истирается. За счет сочетания различных принципов механического воздействия достигается эффект сверхтонкого измельчения материалов в предлагаемой мельнице.

При скоростных динамических режимах измельчения материалов возможен процесс агрегации (слипания) тонких частиц, что снижает качественные показатели всех помольных агрегатов. Во избежание данного явления в нижней части корпуса установлена спиралевидная торообразная камера 18.

После истирающего воздействия от верхней 17 и наружной 20 гарнитур через полый направляющий конус 21 под действием разряжения, которое создает крыльчатка 23, материал продвигается на участок вихреакустического воздействия, который образован спиралевидной торообразной камерой 18 с продольным вырезом в поперечном сечении по ее внутренней поверхности и с установленными на внешней поверхности трубными резонаторами 22.

Далее измельченный материал удаляется через разгрузочный патрубок 24, соединенный со спиралевидной торообразной камерой 18.

При измельчении и активации материалов описанная конструкция роторной мельницы позволяет получать продукт сверхтонкого помола с высокой удельной поверхностью за счет повышенной энергонагруженности установки.

При этом появляется возможность пневмогомогенизации разнородных сырьевых материалов за счет измельчения двух и более компонентов, а вследствие комплексного вихреакустического воздействия на измельчаемый материал снижаются энергозатраты на 15-20%.

Размещение всех конструктивных элементов на одном валу позволяет применить упрощенный привод, содержащий один электродвигатель, что также позволяет сократить общее энергопотребление мельницы, повышая эффективность и эксплуатационную надежность ее работы. Кроме того, применение разборного ротора со сменными насадками позволяет увеличить производительность мельницы, настраивая ее на различную тонину помола и осуществляя измельчение материалов с различными физико-механическими свойствами, тем самым расширить ее технологические возможности.

Таким образом, поставленная задача решена.

1. Роторная мельница, содержащая корпус, состоящий из двух частей - верхней и нижней, разборный ротор, состоящий из нескольких насадок, вертикально закрепленных на валу в верхней и нижней частях корпуса, загрузочные воронки и разгрузочный патрубок, отличающаяся тем, что верхняя часть корпуса выполнена в виде конической обечайки, к большему основанию которой прикреплен диск с центральным отверстием для вала и загрузочными отверстиями с прикрепленными к ним загрузочными воронками, а меньшее ее основание жестко связано с нижней частью корпуса, состоящей из верхней и нижней крышек и средней цилиндрической обечайки, при этом в полости верхней крышки размещено отбойное кольцо, жестко соединенное верхним основанием с центральным отверстием верхней крышки, а нижним основанием - с центральным отверстием верхнего разделительного диска, жестко закрепленного на нижней части верхней крышки; в свою очередь, на валу разборного ротора последовательно установлены верхняя, средняя и нижняя роторные насадки, причем внутри верхней части корпуса расположена верхняя роторная насадка, выполненная в виде шнека в форме усеченного конуса, малое основание которого направлено по ходу продвижения материала, средняя роторная насадка расположена внутри отбойного кольца и выполнена в виде усеченного ступенчатого конуса, состоящего из набора пластин квадратной формы, закрепленных на валу и повернутых относительно друг друга в направлении вращения ротора, причем размер стороны каждой последующей пластины увеличен в направлении перемещения материала на 0,15-0,3 размера стороны предыдущей пластины; в полости средней цилиндрической обечайки размещен ступенчатый статор, на рабочей поверхности ступеней которого закреплены трубные резонаторы; при этом в полости ступенчатого статора последовательно друг под другом размещены нижняя роторная насадка, выполненная в виде усеченного ступенчатого конуса, состоящего из пластин квадратной формы, закрепленных на валу и повернутых относительно друг друга в направлении вращения ротора, причем размер сторон пластин каждой последующей ступени увеличен в направлении перемещения материала на 0,2-0,4 размера сторон пластин предыдущей ступени, а также внутренняя и наружная конусные гарнитуры с центральным отверстием, совпадающим с центральным отверстием нижнего разделительного диска, размещенного в нижней части цилиндрической обечайки, к которому своим большим основанием жестко прикреплен полый направляющий конус, при этом в полости нижней крышки установлена спиралевидная горообразная камера с продольным вырезом в поперечном сечении по ее внутренней поверхности, охватывающая закрепленную на валу крыльчатку, а на внешней поверхности спиралевидной торообразной камеры по винтовой линии в направлении, противоположном направлению вращения разборного ротора, перпендикулярно ее поверхности закреплены трубные резонаторы.

2. Роторная мельница по п.1, отличающаяся тем, что квадратные пластины роторных насадок повернуты относительно друг друга в направлении вращения разборного ротора на 1-10°.

3. Роторная мельница по п.1, отличающаяся тем, что угол наклона образующей ударных кромок пластин средней роторной насадки к оси разборного ротора составляет 30-50°.

4. Роторная мельница по п.1, отличающаяся тем, что угол наклона образующей ударных кромок пластин нижней роторной насадки к оси разборного ротора составляет 40-60°.

5. Роторная мельница по п.1, отличающаяся тем, что трубные резонаторы закреплены на рабочей поверхности ступенчатого статора под углом 15-45° в направлении, обратном направлению вращения разборного ротора.