Способ контроля качества плазменной точечной сварки

Иллюстрации

Показать всеСпособ предназначен для контроля качества плазменной точечной сварки листов из нержавеющих хромоникелевых сталей толщинами 1-2,5 мм. Перед сваркой измеряют зазор между свариваемыми деталями и толщину верхней свариваемой детали. Во время сварки измеряют значения силы тока и времени сварки. После сварки вычисляют диаметр литого ядра по формуле, учитывающей эти величины. На верхней свариваемой детали измеряют наружный диаметр сварной точки, затем вычисляют диаметр литого ядра по формуле, учитывающей эту величину. После этого сопоставляют значения диаметра литого ядра, полученные по двум формулам, и сравнивают со значением, указанным в нормативной документации. Технический результат заключается в повышении точности вычисления размера диаметра литого ядра и, следовательно, контроля качества плазменной точечной сварки. 1 ил., 3 пр.

Реферат

Изобретение относится к области сварки и предназначено для контроля качества плазменной точечной сварки листов из нержавеющих хромоникелевых сталей толщинами 1-2,5 мм. Контроль качества плазменной точечной сварки может быть использован в вагоностроении, автомобилестроении.

Качество сварки - прочность соединения - однозначно определяется размерами зоны взаимного расплавления соединяемых деталей. Основным критерием качества точечного сварного соединения является геометрический размер диаметра литого ядра.

Известен способ контроля качества плазменной точечной сварки [1], при котором сваривают образцы в количестве не менее трех штук, проводят испытания образцов на отрыв и далее измеряют диаметр литого ядра при вырыве - по основанию «пробки», а при разрушении по плоскости соединения - по диаметру литой зоны, исключая пластический поясок.

Известен способ контроля качества плазменной точечной сварки [1], при котором сваривают образцы в количестве трех штук, изготавливают макрошлифы в плоскости, проходящей через середину сварной точки перпендикулярно плоскости соединения деталей, и далее измеряют диаметр литого ядра.

Недостатками данных способов является большая трудоемкость проведения контроля.

За прототип принят способ контроля качества плазменной точечной сварки [2]. При этом способе перед сваркой измеряют зазор между свариваемыми деталями, во время сварки измеряют значения силы сварочного тока и времени сварки и вычисляют диаметр литого ядра по формуле

d={0,005t+[2(I-250)/60]-0,25(b/0,28)}±1,

где d - диаметр литого ядра, мм;

t - время сварки, мс;

I - сила сварочного тока, А;

b - зазор между деталями, мм.

Данный способ не обеспечивает высокую точность контроля, так как не учитывается влияние толщины верхней свариваемой детали, как на диаметр литого ядра, так и на его статистическую ошибку, а также влияние зазора b на статистическую ошибку диаметра литого ядра. Также не учитывается действие случайных технологических факторов - возмущений, действующих во время сварки (сбои в работе сварочного аппарата, неправильно выставленный или изношенный электрод и т.д.).

Задача изобретения - повышение точности контроля качества плазменной точечной сварки.

Для этого способ контроля качества плазменной точечной сварки заключается в том, что перед сваркой измеряют зазор между свариваемыми деталями, во время сварки измеряют значения силы сварочного тока и времени сварки и после сварки вычисляют диаметр литого ядра.

Новым является то, что перед сваркой дополнительно измеряют толщину верхней свариваемой детали, вычисляют диаметр литого ядра по формуле

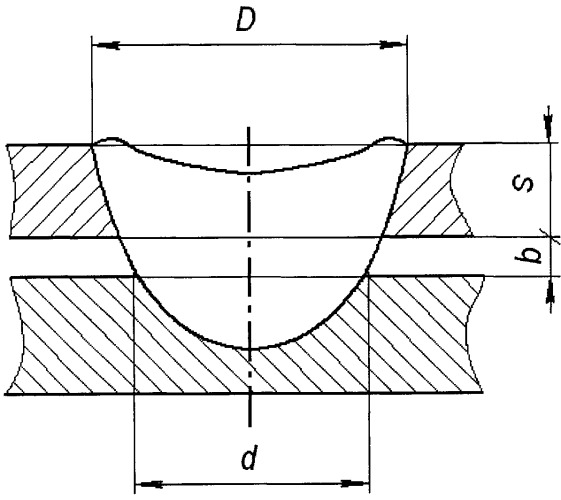

где d - диаметр литого ядра, мм;

t - время сварки, мс;

ехр (…) - экспонента;

I - сила сварочного тока, А;

b - зазор между деталями, мм;

s - толщина верхней свариваемой детали, мм.

После сварки на верхней свариваемой детали измеряют наружный диаметр сварной точки, затем вычисляют диаметр литого ядра по формуле

где D - наружный диаметр сварной точки, мм,

после чего сопоставляют значения диаметра литого ядра, полученные по двум формулам, и сравнивают со значением, указанным в нормативной документации.

Если для размера диаметра литого ядра, полученного по первой формуле, верхняя граница допуска меньше верхней границы допуска размера диаметра литого ядра, полученного по второй формуле, а нижняя граница допуска соответственно больше нижней границы допуска размера диаметра литого ядра, полученного по второй формуле, то для сравнения с нормативом принимают значение диаметра литого ядра, полученное по первой формуле. В противном случае соединение некачественное, и требуется поиск и устранение случайных технологических факторов - возмущений, влияющих на размер литого ядра.

Сущность предлагаемого способа контроля качества плазменной точечной сварки поясняется чертежом, где представлено сварное соединение двух деталей, вид в разрезе.

Технический результат выразится в следующем.

Измерение перед сваркой толщины верхней свариваемой детали позволяет учитывать ее влияние на размер литого ядра. Измерение после сварки наружного диаметра сварной точки позволяет учитывать влияние случайных технологических факторов - возмущений, действующих во время сварки, на размер литого ядра. Тем самым повышается точность вычисления размера диаметра литого ядра и, следовательно, контроля качества плазменной точечной сварки.

Пример 1. Проводилась сварка двух деталей из стали 12Х18Н10Т ГОСТ 5632-72. Перед сваркой были измерены зазор между деталями, составивший 0 мм, и толщина верхней детали, составившая 2,5 мм. Сварка выполнялась без модуляции тока одним импульсом на источнике питания PMI 500 фирмы «SBI» при следующем режиме: нарастание тока 10 А/мс, спад тока 0,2 А/мс, расход смеси газовой 95% Аr + 5% Н2 1,5 л/мин. Во время сварки были измерены значения силы сварочного тока и времени сварки, составившие соответственно 300 А и 700 мс. Данный режим сварки обеспечивал получение плазменной сварной точки диаметром литого ядра d=3,5…6 мм, определяемым испытанием образцов на отрыв на разрывной машине ЦД-40 и по макрошлифам. По способу контроля качества плазменной сварки [2] получаем

d={0,005·700+[2·(300-250)/60]-0,25·(0/0,28)}±1=5±1

По предлагаемому способу контроля качества плазменной точечной сварки получаем

что ближе, чем по [2], к результатам, полученным при испытаниях образцов на отрыв и по макрошлифам.

После сварки был измерен наружный диаметр сварной точки D, который составил 11,5 мм.

По формуле с учетом наружного диаметра сварной точки

Допуск на размер диаметра литого ядра, вычисленный по наружному диаметру сварной точки, охватывает с двух сторон допуск на размер диаметра литого ядра, вычисленный по вышеприведенной зависимости. Следовательно, во время сварки возмущения были пренебрежимо малы. Далее полученное значение диаметра литого ядра сравнивается с указанным в нормативной документации.

Пример 2. То же, при зазоре между свариваемыми деталями 0 мм, толщине верхней детали 1 мм, времени сварки 600 мс, силе сварочного тока 270 А.

При испытании образцов на отрыв и по макрошлифам, при которых диаметр литого ядра d=6,0…7,5 мм, по способу контроля качества плазменной точечной сварки [2] получаем

d={0,005·600+[2·(270-250)/60]-0,25·(0/0,28)}±1=4±1

По предлагаемому способу контроля качества плазменной точечной сварки получаем

7,56…6,16, что ближе, чем по [2], к результатам, полученным при испытаниях образцов на отрыв и по макрошлифам. После сварки был измерен наружный диаметр сварной точки D, который составил 8,0 мм.

По формуле с учетом наружного диаметра сварной точки

Верхняя граница допуска диаметра литого ядра, вычисленная по формуле с учетом наружного диаметра сварной точки, составит 7,0 мм (5,1+1,9), меньше верхней границы диаметра литого ядра, вычисленного по формуле с учетом параметров режима сварки и т.д., а именно 7,56 мм (2,26+0,3). Следовательно, во время сварки имели место возмущения. После их устранения были проведены повторная сварка и повторное измерение наружного диаметра сварной точки D, который составил 10,0 мм.

По формуле с учетом наружного диаметра сварной точки

следовательно, во время сварки возмущения были пренебрежимо малы. Далее полученное значение диаметра литого ядра сравнивается с указанным в нормативной документации.

Пример 3. То же, при зазоре между свариваемыми деталями 0,5 мм, толщине верхней детали 2,5 мм, времени сварки 900 мс, силе сварочного тока 330 А.

При испытаниях образцов на отрыв и по макрошлифам, при которых диаметр литого ядра d=3,5…6,0 мм, по способу контроля качества плазменной точечной сварки [2] получаем

d={0,005·900+[2·(330-250)/60]-0,25·(0,5/0,28)}±1=7±1.

По предлагаемому способу контроля качества плазменной точечной сварки получаем

что ближе, чем по [2], к результатам, полученным при испытаниях образцов на отрыв и по макрошлифам. После сварки был измерен наружный диаметр сварной точки D, который составил 13,5 мм.

По формуле с учетом наружного диаметра сварной точки

следовательно, во время сварки возмущения были пренебрежимо малы. Далее полученное значение диаметра литого ядра сравнивается с указанным в нормативной документации.

Источники информации

1. ОСТ 24.050.34. Проектирование и изготовление стальных сварных конструкций вагонов. Технические требования, 1984.

2. А.В.Коновалов, И.В.Стрельников, П.А.Акимкин, Г.И.Лобжа. Влияние параметров режима на геометрию плазменной сварной точки // Сборник трудов VIII международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности», 27-28 октября 2009 г. / под ред. А.П.Кудинова - СПб.: Изд-во политехнич. у-та, 2009, стр.158-164.

Способ контроля качества плазменной точечной сварки, включающий измерение перед сваркой зазора между свариваемыми деталями, измерение во время сварки значения силы тока и времени сварки, вычисление после сварки диаметра литого ядра и сравнение с нормативным значением диаметра литого ядра, отличающийся тем, что перед сваркой измеряют толщину верхней свариваемой детали, после сварки на верхней свариваемой детали измеряют наружный диаметр сварной точки, а диаметр литого ядра вычисляют по первой формуле где d - диаметр литого ядра, мм; t - время сварки, мс; ехр (…) - экспонента; I - сила сварочного тока, A; b - зазор между деталями, мм; s - толщина верхней свариваемой детали, мм, затем вычисляют диаметр литого ядра по второй формуле ,где D - наружный диаметр сварной точки, мм, и сравнение с нормативным значением диаметра литого ядра осуществляют со значением диаметра литого ядра, полученным по первой формуле, в случае, если верхняя граница допуска значения диаметра литого ядра, полученного по первой формуле, меньше верхней границы допуска значения диаметра литого ядра, полученного по второй формуле, а нижняя граница допуска соответственно больше нижней границы допуска значения диаметра литого ядра, полученного по второй формуле, при невыполнении упомянутого условия сварку выполняют повторно, предварительно выявив и устранив технологические возмущения, влияющие на качество сварки.