Режущий инструмент из твердого сплава

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению режущих инструментов из твердых сплавов. Режущий инструмент выполнен целиком или оснащен пластинами из твердого сплава, состоящего из зерен твердых тугоплавких элементов, размером 1-3 мкм, связанных металлом. Твердый сплав дополнительно содержит нанопорошок размером до 200 нм в количестве менее 20 мас.% от массы сплава. Режущий инструмент обладает высокой стойкостью и обеспечивает чистоту и точность обрабатываемой поверхности за счет повышения прямолинейности режущей кромки. 3 ил., 1 пр.

Реферат

Изобретение относится к режущему инструменту из твердого сплава и может быть использовано при обработке изделий с высокими требованиями к чистоте и точности обрабатываемой поверхности.

При резании материалов особое значение имеют прямолинейность и устойчивость режущей кромки, поскольку именно от сохранения ею геометрических размеров и прямолинейности профиля зависят точность и чистота обработанной поверхности, определяющие эксплуатационные свойства обработанной детали.

Известен режущий инструмент, выполненный из твердого сплава или оснащенный пластинами твердого сплава, например ВК8, состоящий из зерен карбида вольфрама размером 3…5 мкм, связанных кобальтом (см. Баженов М.Ф., Байтман С.Р., Кирпачев Д.Г. Твердые сплавы, справочник. М.: Металлургия, 1978 г., с.10, табл.5). Недостатком этих инструментов является невозможность их использования для получения изделий с высокой степенью чистоты и точностью обработки: это объясняется тем что режущая кромка, определяемая как граница тела твердого сплава, составлена из приграничных зерен и повторяет в целом зернистую структуру сплава, т.е. имеет зазубрины, соответствующие размерам зерен в 3…5 мкм, что не позволяет получить обработанную поверхность чище, чем высота микронеровностей 1,5…2,5 мкм, т.е. шероховатость не выше Ra 4.

Известен режущий инструмент из твердого сплава, например ВК6М, содержащий частицы карбида вольфрама размером 1…3 мкм, связанные кобальтом, и принятый за прототип (см. там же). Чистота обработанной поверхности при применении инструмента из этого сплава выше, чем у аналога, и составляет шестой класс чистоты, с высотой микронеровностей Ra 1 мкм. Однако такая величина шероховатостей совершенно неприемлема, например, при обработке микроотверстий или микровалов диаметром 0,5…1 мм, являющихся основными конструктивными элементами деталей точного приборостроения, электроники, часового производства и т.п.

Целью изобретения является повышение стойкости инструмента и чистоты, точности обрабатываемой поверхности за счет повышения прямолинейности режущей кромки инструмента.

Указанная цель достигается тем, что в известный режущий инструмент, выполненный из твердого сплава, состоящего из зерен твердых тугоплавких элементов, размером 1…3 мкм, связанных металлом, согласно данному изобретению добавляют нанопорошки из тех же элементов размером не более 200 НМ в количестве, не превышающем 20% от массы сплава инструмента или пластин.

Изобретение поясняется рисунками, где:

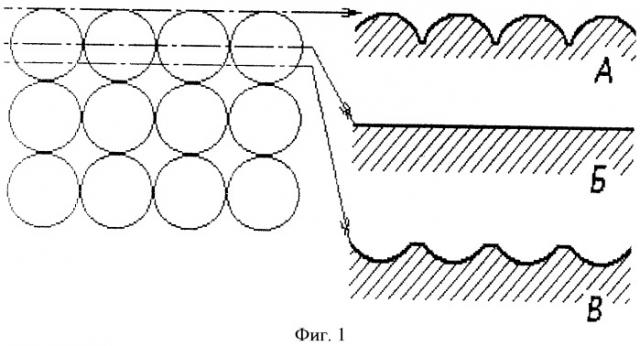

на фиг.1 представлена схематическая модель режущей кромки с 3-мя характерными вариантами конфигурации (А, Б, В);

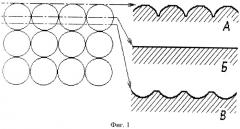

на фиг.2 - схематическое расположение зерен порошка сплава с различными фракциями;

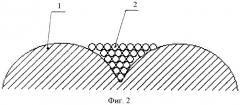

на фиг.3 - сравнительные микрофотографии режущих кромок, известных (Г, Д) и предложенного (Ж) инструментов.

Для определения условий кромкоустойчивости рассмотрим геометрическую модель режущей кромки, основанную на предположении, что профиль режущей кромки определяется размером зерен инструментального материала, а прочность закрепления зерна в общем объеме материала достаточна, если граница контакта зерна с рядом расположенными зернами составляет не менее 2/3 от дуги полуокружности, поскольку модель строится из условия, что все зерна имеют сферическую форму (шарики), так это показано на фиг.1.

При таком предположении могут быть 3 характерных случая конфигурации режущей кромки, остальное множество - это переходные случаи. В случае А величина микронеровностей близка к величине радиуса частицы, а в случае Б микронеровностей нет, поскольку профиль поверхности проходит по линии диаметров частиц и представляет прямую линию. В случае В величина микронеровностей составляет половину радиуса частицы, и это положение соответствует закреплению частицы при минимально допустимом контакте со связкой по нашему допущению.

Если вернутся к реальным размерам частиц для твердых сплавов, равных 3…5 мкм, что соответствует размерам микронеровностей, формирующихся на обработанной поверхности, равным 1,5…2,5 мкм, и более чистой поверхности при обработке таким инструментом достичь практически невозможно вследствие зазубренности режущего лезвия, создаваемой зернами микроструктуры сплава.

Применение в режущем инструменте более мелкозернистых твердых сплавов марок М (величина зерна 1…3 мкм) и ОМ (величина зерна 0,5…1 мкм) повышают чистоту поверхности, поскольку возможно получение микронеровностей размером 0,25 мкм. Более низких величин неровностей возможно достичь уменьшением величины частиц порошка либо заполняя впадины между крупными зернами - 1 более мелким порошком - 2 с величиной зерна не более 200 НМ (фиг.2).

Несложное построение позволяет определить необходимое количество порошка мелкой фракции. Пример такого построения показан на фиг.2.

Проведенные исследования показывают, что количество нанопорошка, добавляемого в шихту, должно составлять не более 20% от массы сплава. Количество нанопорошка свыше 20% приводит к появлению игольчатой хрупкой структуры сплава.

Пример

Для испытаний были изготовлены пластины из вольфрамо-кобальтого твердого сплава с величиной зерна карбида вольфрама 1-3 мкм с добавлением нанопорошка в количестве 10% от массы сплава и размером зерна 80-100 НМ. Резцы, оснащенные этими пластинами, были испытаны по стандартной методике: скорость резания - 150 м/мин, подача на оборот 0,2 мм/об, глубина резания 2 мм. Резание производили без охлаждения, обрабатываемый материал - ст.45 в отожженном состоянии. Резание производили до износа по задней поверхности - 0,2 мм, величину износа определяли с помощью инструментального микроскопа. Для сравнения в тех же условиях были испытаны резцы по аналогу и прототипу. После испытаний были исследованы режущие кромки инструментов. Как видно из приведенных микрофотографий, режущий инструмент аналога имеет режущую кромку неровную и высота (зазубренность) неровностей режущей кромки составляет около 1,5…2,5 мкм (фиг.3Г), более мелкозернистый сплав - прототип обеспечивает поддержание высоты неровностей на режущей кромке на уровне от 0,5…1,5 мкм (фиг.3Д). Режущий инструмент по предлагаемому изобретению с добавкой нанопорошка обеспечивает поддержание микрозазубрин на режущей кромке не более 0,2 мкм. Таким образом, предложенный режущий инструмент позволяет повысить чистоту обработанной поверхности, ее точность, а также стойкость инструмента.

Режущий инструмент, выполненный целиком либо оснащенный пластинами из твердого сплава, состоящего из зерен твердых тугоплавких элементов размером 1-3 мкм, связанных металлом, с добавкой нанопорошков с размером до 200 нм, отличающийся тем, что количество нанопорошков составляет менее 20% от массы сплава инструмента или пластин.