Поршневой гайковерт

Иллюстрации

Показать всеИзобретение относится к приводному ручному инструменту, используемому для сборки-разборки резьбовых соединений. Устройство содержит храповое колесо и два жестко связанных между собой пневмоцилиндра, штоки которых связаны между собой и валом рабочей головки посредством промежуточного звена, выполненного в виде двух блоков с подпружиненными собачками, в котором с целью расширения технологических возможностей механизм преобразования поступательного движения во вращательное выполнен в форме храпового колеса и двух взаимосвязанных блоков подпружиненных храповых собачек, ориентированных в противоположные стороны. Переключение воздуха между полостями пневмоцилиндров осуществляется с помощью управляющего золотника. Наличие круговой шкалы и стрелочного указателя позволяет контролировать уровень затяжки по углу поворота рабочей головки. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ручному инструменту с приводом, который может быть использован для сборки-разборки резьбовых соединений в различных отраслях машиностроения.

Известен гайковерт /1/, содержащий корпус, соединенную с ним рукоятку, имеющую центральное отверстие, размещенные в последнем поршень со штоком, имеющим на конце зубчатую рейку, размещенные в корпусе шпиндель с головкой под ключ на конце, зубчатое колесо для взаимодействия с зубчатой рейкой и храповое колесо, кинематически связанные со шпинделем, и храповую собачку, подпружиненную к зубьям храпового колеса, в котором с целью повышения удобства работы зубчатое и храповое колеса закреплены на шпинделе, храповая собачка установлена в корпусе с возможностью поворота и имеет на свободном конце рычаг, в корпусе перпендикулярно оси рукоятки выполнен радиальный канал, а устройство снабжено размещенным с возможностью осевого перемещения в последнем одним концом пальца, другой конец которого шарнирно соединен с концом рычага храповой собачки.

Кроме того, на корпусе концентрично оси шпинделя выполнена круговая шкала, а гайковерт снабжен указателем, закрепленным на свободном торце шпинделя.

Недостатками данного устройства является сложность и неудобство управления рабочим циклом, так как каждый прямой ход поршня возможен лишь при подаче сжатого воздуха в надпоршневую полость силового цилиндра, что приводит к дискретности процесса нагружения резьбового соединения (затяжки), а следовательно, увеличивает продолжительность процесса.

Известно устройство /2/, содержащее корпус, расположенный в нем гидроцилиндр с полым штоком и храповой механизм с прямой собачкой, связанный с гидроцилиндром через толкатель с проушиной, расположенный в штоке, в котором храповой механизм снабжен дополнительной обратной собачкой, установленной на одной оси с прямой собачкой, причем обе собачки друг с другом соединены пружиной, а на корпусе смонтирована крышка, внутренняя поверхность которой выполнена цилиндрической, соосной с храповым механизмом для взаимодействия с проушиной толкателя при обратном ходе.

Недостатками устройства является наличие холостого хода, что снижает производительность сборочных работ, а также отсутствие возможности выполнения тарированной затяжки.

Известно устройство /3/, содержащее вал с рабочей головкой и два гидроцилиндра реверсивного действия с двумя поршнями, кинематически связанными с валом рабочей головки посредством промежуточных звеньев, выполненных в виде двух рычагов, в каждом из которых расположен блок подпружиненных собачек, поочередно взаимодействующих с храповым колесом.

Недостатками данного устройства являются ограниченные технологические возможности из-за отсутствия элементов (узлов) для контроля уровня затяжки.

Наиболее близким техническим решением к предлагаемому является устройство /4/, содержащее вал с рабочей головкой и гидроцилиндр реверсивного действия с двумя поршнями, кинематически связанными между собой и валом рабочей головки посредством промежуточного звена, в котором с целью повышения производительности промежуточное звено выполнено в виде двух реек с зубчатой нарезкой.

Зубчатая нарезка реек выполнена косозубой и с встречным направлением, зубьев, а кинематическая связь промежуточного звена с валом рабочей головки выполнена в виде насаженных на последний двух обойм, каждая из которых имеет на своей боковой поверхности радиально расположенные косые прорези с размещенными в них подпружиненными роликами, поочередно взаимодействующими с зубьями одной из реек.

Рейки размещены на различной высоте относительно оси вала рабочей головки, а кинематическая связь последнего с промежуточным звеном в виде насаженных на вал рабочей головки двух шестерен, каждая из которых имеет встречную обгонную муфту, поочередно взаимодействующую с валом рабочей головки.

Недостатками прототипа является наличие эластичного элемента (кольца), выполняющего функции собачек храповой передачи, что ограничивает развиваемый крутящий момент устройства. Кроме того, в кинематике устройства имеются обгонные муфты, которые усложняют конструкцию в целом.

В этом гайковерте также не предусмотрен блок управления рабочим циклом (переключением подачи сжатого воздуха между полостями гидроцилиндра), что затрудняет управление устройством; также отсутствует и возможность выполнения тарированной затяжки (для ответственных резьбовых соединений), что в итоге ограничивает технологические возможности устройства.

Задача изобретения - расширение технологических возможностей за счет совершенствования механизма преобразования поступательного движения во вращательное и узла контроля затяжки.

Задача достигается тем, что в устройстве, содержащем храповое колесо и два жестко связанных между собой пневмоцилиндра, штоки которых связаны между собой и валом рабочей головки посредством промежуточного звена, выполненного в виде двух блоков с подпружиненными собачками, преобразование поступательного движения поршней во вращательное движение рабочей головки осуществляется с помощью храпового механизма, отличающегося более высокой жесткостью и прочностью по сравнению с эластичным кольцом, применяемым в прототипе. Кроме того, применение храпового механизма позволяет исключить из конструкции обгонную муфту, используемую в прототипе.

Два блока с подпружиненными собачками ориентированы в разные стороны и поочередно входят в зацепление с храповым колесом, поэтому независимо от направления движения поршней один из блоков собачек находится в зацеплении с храповым колесом, в результате чего осуществляется вращение последнего.

Наличие управляющего золотника позволяет автоматически переключать подачу сжатого воздуха между полостями пневмоцилиндров, поэтому цикл завинчивания гайки осуществляется автоматически.

Наличие круговой шкалы и стрелки позволяет контролировать уровень затяжки резьбового соединения по углу поворота, поэтому устройство может применяться для затяжки ответственных резьбовых соединений, требующих точной затяжки.

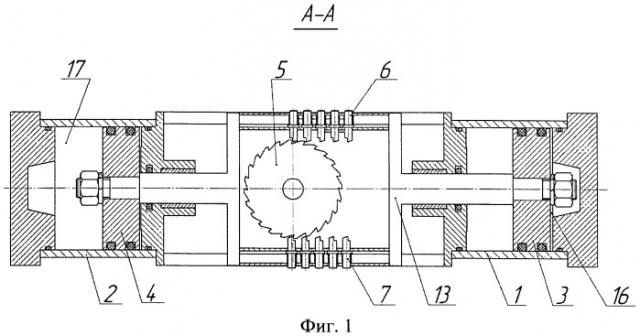

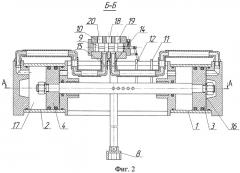

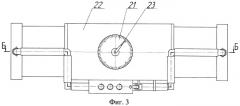

На фиг.1 изображено устройство, поперечный разрез А-А; на фиг.2 - то же, разрез Б-Б, на фиг.3 - то же, вид сверху.

Устройство содержит два жестко связанных между собой пневмоцилиндра 1 и 2 с поршнями 3 и 4 (фиг.1 и 2). Поршни 3 и 4 кинематически связаны с храповым колесом 5 посредством промежуточного звена, выполненного в виде двух блоков подпружиненных собачек 6 и 7; причем блок собачек 6 ориентирован в противоположную сторону относительно блока собачек 7; кинематическую связь храпового колеса 5 с головкой болта или гайкой (на фиг.2 не показано) обеспечивает рабочая головка 8.

Управляющий золотник 9 для переключения подачи сжатого воздуха между пневмоцилиндрами 1 и 2 (фиг.2) установлен в корпусе золотника 10 с возможностью перемещений, а пластины 11 и 12, закрепленные на штоке 13, обеспечивают поступательные перемещения первого.

Каналы 14 и 15 пневматически связаны с камерами 16 и 17 пневмоцилиндров 1 и 2 соответственно, а канал 18 обеспечивает взаимосвязь устройства с напорной линией; каналы 19 и 20 соединены с атмосферой.

Круговая шкала 21 с делениями установлена на корпусе 22, а стрелочный указатель 23 жестко закреплен на выходной части храпового колеса 5.

Корпус золотника 10 также закреплен на корпусе 22.

Устройство работает следующим образом.

В исходном состоянии (фиг.1) оба поршня 3 и 4 пневмоцилиндров 1 и 2 находятся в крайнем правом положении.

Сжатый воздух начинает поступать из пневмосети (по напорной линии) в управляющий золотник 9 по каналу 18, проходит через канал 14 и попадает в камеру 16 пневмоцилиндра 1, вследствие чего поршень 4 начинает перемещаться справа налево. При этом блок подпружиненных собачек 6 входит в зацепление с храповым колесом 5 и поворачивает его против часовой стрелки. В это же время второй блок подпружиненных собачек 7 свободно проскальзывает по задним поверхностям зубьев храпового колеса 5. В результате усилие передается на рабочую головку 8 и затягиваемую гайку.

При достижении крайнего левого положения поршнями 3 и 4 пластина 12 переводит управляющий золотник 9 в крайнее правое положение, тем самым соединяя канал 15 с напорной линией (через канал 18), а канал 14 - с атмосферой через канал 19.

Затем сжатый воздух поступает в камеру 17 пневмоцилиндра 2, вследствие чего поршень 3 начинает перемещаться слева направо. При этом блок подпружиненных собачек 7 входит в зацепление с храповым колесом 5 и поворачивает его против часовой стрелки. В это же время блок подпружиненных собачек 6 свободно проскальзывает по задним поверхностям зубьев храпового колеса 5. В результате усилие передается на рабочую головку 8 и затягиваемую гайку.

При достижении крайнего правого положения поршнями 3 и 4 пластина 12 переводит управляющий золотник 9 в крайнее левое положение, тем самым соединяя канал 14 с напорной линией (через канал 18), а канал 15 - с атмосферой через канал 20.

После чего рабочий цикл повторяется.

Во время вращения храпового колеса 5 стрелочный указатель 23, расположенный на выходной части храпового колеса, также вращается и показывает угол поворота гайки относительно круговой шкалы 21.

Таким образом, независимо от направления перемещений поршней 3 и 4 храповое колесо 5 способно вращаться против часовой стрелки и выполнять затяжку болта или гайки (на чертеже не показаны) рабочей головкой 8. При этом управляющий золотник 9 обеспечивает непрерывность цикла вращения храпового колеса 5 до тех пор, пока не будет отключен сжатый воздух от напорной линии.

Источники информации

1. А.С. №1551539 СССР, МПК B25B 21/00, B 23/14. Гайковерт. / Ланщиков А.В. - 1990, БИ - 11.

2. А.С. №2225288 Российской федерации, МПК 7 B25B 21/00, B23P 19/06. Гайковерт гидравлический. / Федоров В.В., Лазарев С.В., Никуличев А.В., Быковец Р.В - 10.03.2004, БИ - 11.

3. Европейский патент №0814841, МПК B25B 21/00, 1999.

4. А.С. №969507 СССР, МПК B25B 21/00. Устройство для завинчивания и отвинчивания резьбовых соединений. / Котоманов В.В. - 1982, БИ - 12.

1. Устройство для завинчивания и отвинчивания резьбовых соединений, содержащее вал с рабочей головкой и механизм преобразования поступательного движения во вращательное, отличающееся тем, что механизм преобразования поступательного движения во вращательное выполнен в виде храпового колеса и двух взаимосвязанных блоков подпружиненных храповых собачек, установленных на штоке и ориентированных в противоположные стороны.

2. Устройство по п.1, отличающееся тем, что снабжен управляющим золотником для переключения направления движения поршней, размещенным в корпусе золотника с возможностью перемещения.

3. Устройство по пп.1 и 2, отличающееся тем, что на корпусе установлена круговая шкала, а на выходном валу устройства - стрелочный указатель.