Двухслойный листовой материал и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области производства композиционных материалов и касается двухслойного листового материала и способа его изготовления. Двухслойный листовой материал включает металлическую основу из алюминия и слой политетрафторэтилена. Металлическая основа выполнена из порошка алюминия и соединена со слоем порошкообразного политетрафторэтилена по всей поверхности соприкосновения прессованием взрывом с одновременным формированием поверхности соединения волнообразного профиля. Способ изготовления двухслойного листового материала включает получение металлической основы, нанесение полимерного покрытия из политетрафторэтилена и последующую термообработку. В качестве материала основы используют алюминиевый порошок. Нанесение полимерного покрытия осуществляют одновременно с помощью прессования взрывом скользящей ударной волной давлением 0,5-0,7 ГПа при длительности ударного импульса не менее 35 мкс, а термообработку проводят при температуре 400°С под давлением 0,6-0,7 МПа. Изобретение обеспечивает повышение адгезионной прочности покрытия за счет улучшения в результате взрывного ударно-волнового воздействия адгезионных свойств политетрафторэтилена. 2 н.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области производства композиционных материалов и может быть использовано при изготовлении слоистых металлополимерных материалов с антикоррозионными, антифрикционными и антиобледенительными покрытиями.

Известны металлополимерные композиционные материалы, содержащие металлическую подложку, подслой из смеси неметаллических веществ, представляющий собой клеевой состав, и полимерную пленку, соединенную через клеевой состав с подложкой (заявка 3-62146, JP, МПК 6В32В 15/08, опубл. 25.09.91, заявка 3-2036, JP, МПК 6В32В 15/08, опубл. 08.01.91).

Недостатком данных материалов является наличие между металлической подложкой и покрытием клеевого подслоя сложного химического состава, который, реагируя с покрытием, ухудшает его функциональные свойства.

Известен композиционный слоистый материал, включающий металлическую основу, состоящую из двух или нескольких металлических слоев, и полимерное покрытие на поверхности наружного металлического слоя (патент РФ №2220852, М. кл. В32В 15/08, В32В 31/12, С23С 28/00, опубл. 10.01.2004).

Недостатком данного слоистого материала является то, что металлическая основа имеет малоразвитую в отношении микрогеометрии поверхность, по которой производится соединение металла с полимером, что негативно сказывается на показателях адгезионной прочности.

Наиболее близким к заявляемому является двухслойный лист или лента, включающие металлическую основу и слой фторопласта, склеенные между собой и снабженные регулярным микрорельефом. Регулярный микрорельеф на поверхности основы выполнен выпуклой формы, а на поверхности фторопластового слоя - выпуклой или вогнутой формы, при этом он размещен на фторопластовом слое с одной или с двух сторон и занимает 40-45% от площади склеивания слоев (патент РФ №2033332, М. кл. В32В 15/08, опубл. 20.04.1995 - прототип).

Недостатком указанного изобретения является ограничение по созданию развитости микрогеометрии соединяемой поверхности, а это снижает эксплуатационные возможности материала из-за более низкой адгезионной прочности между металлом и полимером.

Техническим результатом изобретения является создание двухслойного листового материала с многофункциональным плотным покрытием и высокой адгезионной прочностью, стойким к разрушению и расслаиванию при изготовлении и эксплуатации изделий из данного материала.

Указанный технический результат достигается тем, что у двухслойного листового материала, содержащего металлическую основу и слой ПТФЭ, металлическую основу предлагается выполнить из порошка алюминия и соединить со слоем порошкообразного ПТФЭ по всей поверхности соприкосновения прессованием взрывом с одновременным формированием поверхности соединения волнообразного профиля.

Известен способ изготовления композиционного слоистого металлополимерного материала, включающий стадии нанесения адгезивной полимерной композиции на поверхность металла и формования на поверхности металла пакрытия из пластмассы посредством литьевого формования, после чего к поверхности металла подводят тепло и давление (патент РФ №2245791, М.кл. C08J 5/12, В29С 45/14, опубл. 10.02.2005).

Недостатком данного способа является то, что его осуществление возможно только при использовании хорошо расплавляющихся полимеров, и совершенно невозможно, если полимерный адгезив, например политетрафторэтилен, деструктирует, минуя стадию вязкотекучего состояния.

Известен способ получения композиционных покрытий на металлической основе, например алюминии и его сплавах, включающий получение подслоя методом электролитического оксидирования в электролите, нанесения полимерной пленки из тефлона путем механического натирания порошкообразного материала пленки и последующий ее отжиг (патент РФ №2068037, М.кл. C25D 11/18, опубл. 20.10.1996).

Недостатками данного способа являются низкая плотность покрытий, а также невысокая адгезионная прочность соединения композиционных покрытий с алюминием и его сплавами.

Наиболее близким к заявленному является способ изготовления композиционного слоистого материала, включающий получение слоистой металлической основы, формирование заданного рельефа поверхности наружного металлического слоя, нанесение полимерного покрытия из политетрафторэтилена, последующую его термообработку и деформацию полимерного покрытия (патент РФ №2220852, М.кл. В32В 15/08, В32В 31/12, С23С 28/00, опубл. 10.01.2004 - прототип).

Недостатком данного способа является большая трудоемкость технологических операций, связанных с подготовкой металлической поверхности перед формованием композиционного материала, необходимостью проведения деформационной обработки полимерного покрытия, что значительно усложняет технологию и предусматривает применение большого количества промежуточных операций, по сравнению с предлагаемым способом.

Данный способ имеет невысокий технический уровень, так как деформация покрытия после его формирования, хотя и сопровождается повышением плотности покрытия, но приводит к снижению адгезионной прочности между металлической основой и полимером.

Техническим результатом изобретения является разработка способа изготовления двухслойного листового материала с многофункциональным плотным покрытием и высокой адгезионной прочностью, стойким к разрушению и расслаиванию за счет улучшения, в результате взрывного ударно-волнового воздействия, адгезионных свойств политетрафторэтилена (ПТФЭ).

Указанный технический результат достигается тем, что способ изготовления двухслойного листового металлополимерного материала, включающего получение металлической основы, нанесения полимерного покрытия из ПТФЭ и последующую термообработку, осуществляют по новой технологической схеме, где в качестве материала металлической основы берут алюминиевый порошок дисперсностью 51-100 мкм, засыпают его слоем толщиной 0,6-1,0 мм на слой порошкообразного ПТФЭ толщиной 2-10 мм, затем получение металлической основы и нанесение полимерного покрытия осуществляют одновременно с помощью прессования взрывом скользящей ударной волной давлением 0,5-0,7 ГПа при длительности ударного импульса не менее 35 мкс, а термообработку проводят при температуре 400°С под давлением 0,6-0,7 МПа.

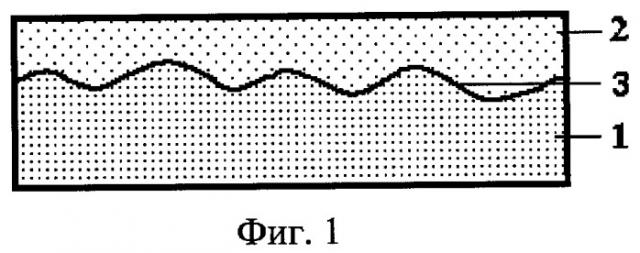

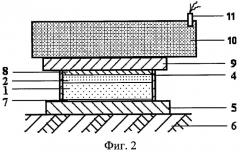

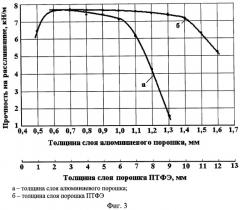

Сущность изобретений поясняется чертежами, где на фиг.1 изображен профиль двухслойного листового материала, на фиг.2 - схема получения двухслойного листового материала, на фиг.3 приведена графическая зависимость адгезионной прочности от толщины слоев двухслойного листового материала, где по оси ординат отмечены значения прочности при расслаивании, а по оси абсцисс - значения толщины слоев алюминиевого порошка (а) и порошка ПТФЭ (б).

Предлагаемый двухслойный листовой материал содержит слой полимерного покрытия (см. фиг.1) из ПТФЭ 1, слой металлической основы 2 из алюминия, а поверхность соединения слоев имеет волнообразный профиль 3. В данном двухслойном листовом материале полимерный и металлический слои выполняют из порошковых компонентов. Компактирование порошков в монолитные слои, а также создание волнообразного профиля 3 по всей поверхности соприкосновения слоев осуществляют взрывным прессованием скользящей ударной волной. При взрывном прессовании происходит также сварка поверхностей отдельных частиц, их оплавление и пластическая деформация. Пластическая деформация, зависящая от параметров взрывного нагружения, неоднородна по объему частиц, слоев листового материала и приводит к пустотам на границе металлической основы и пористости полимерного покрытия. Для устранения указанных дефектов листовой материал подвергают термической обработке при температуре 400°С под давлением 0,6-0,7 МПа.

Степень развитости поверхности соединения определяет уровень адгезионной прочности слоев 1 и 2. Порошковые компоненты полимерного и металлического слоев в совокупности с волнообразным профилем 3, формирующимся при взрывном прессовании, обеспечивает весьма развитую поверхность соединения слоев по всей площади соприкосновения, при этом существенно возрастает адгезионная прочность (сопротивление расслаивания слоев). Повышению адгезионной прочности способствует также ударно-волновая активация компонентов слоистого композиционного материала, осуществляемая при взрывном прессовании.

Предлагаемый способ осуществляется следующим образом. В контейнер 4 (см. фиг.2), установленный на металлической подложке 5 и грунтовом основании 6 (песок), помещают металлическую фольгу 7, обработанную антиадгезионным веществом, например графитом. На фольгу засыпают слой 1 порошкообразного ПТФЭ толщиной 2-10 мм, после чего вибрационным воздействием придают исходную плотность слою 0,8 Мг/м3. Затем засыпают слой 2 алюминиевого порошка фракцией в диапазоне от 51 до 100 мкм, при этом толщина слоя должна быть 0,6-1,0 мм. Сверху порошковых слоев располагают металлический экран 8 в виде пластины толщиной 2 мм, а на него устанавливают металлический ударник 9 толщиной 10 мм. На ударник 9 размещают контейнер 10 из картона, заполняемый взрывчатым веществом с необходимыми высотой и скоростью детонации для обеспечения давления прессования 0,5-0,7 ГПа и длительности ударного импульса не менее 35 мкс. Во взрывчатое вещество, согласно схеме, помещают электродетонатор 11. Далее с помощью электродетонатора осуществляют подрыв взрывчатого вещества, при этом ударная волна от продуктов детонации обеспечивает прессование композиционного слоистого металлополимерного материала скользящей ударной волной. Затем полученный листовой материал подвергают спеканию в электропечи под давлением 0,6-0,7 МПа при температуре 400°С. После охлаждения производят извлечение двухслойного листового материала, отделение фольги.

Из полученных по данной технологии листовых материалов изготавливались образцы, которые подвергали испытаниям на расслаивание по ГОСТ 28966.1-91 при скорости 30 мм/мин. Плотность покрытия определяли после расслаивания образцов по ГОСТ 15139-69. Результаты испытаний приведены в таблице.

Новый двухслойный листовой материал и способ его изготовления имеет существенные отличия по сравнению с прототипом как по строению изделия, так и по совокупности технологических приемов воздействия на получаемый объект, режимов его осуществления.

Предложено в двухслойном листовом материале полимерный и металлический слои выполнять из порошковых компонентов, что в совокупности с волнообразным профилем, формирующимся при взрывном прессовании, обеспечивает весьма развитую поверхность соединения слоев по всей площади соприкосновения, при этом существенно возрастает адгезионная прочность (сопротивление расслаивания слоев).

Предложено для получения металлической основы использовать алюминиевый порошок дисперсностью 51-100 мкм (см. таблицу, опыты 1-3), что наиболее приемлемо для формования листовых заготовок с достаточными для дальнейших переделов пластическими свойствами, а также исключения из

| Таблица | ||||||||

| № опыта | Дисперсность, мкм | Давление взрывного прессования, ГПа | Длительность ударного импульса, мкс | Температура спекания, °С | Давление при спекании, МПа | Плотность покрытия, мг/м3 | Адгезионная прочность на расслаивание, кН/м | Дефекты |

| 1 | 41-50 | 2,12 | 4,5 | Трещины в металлической основе | ||||

| 2 | 51-100 | 0,6 | 35 | 400 | 0,7 | 2,19 | 7,7 | - |

| 3 | 101-125 | 2,18 | 3,4 | Пористость металлической основы | ||||

| 4 | 0,4 | 2,13 | 5,4 | Когезионное разрушение по слою металла | ||||

| 5 | 51-100 | 0,5 | 35 | 400 | 0,7 | 2,19 | 7,6 | - |

| 6 | 0,6 | 2,19 | 7,6 | - | ||||

| 7 | 0,7 | 2,18 | 7,7 | - | ||||

| 8 | 0,8 | - | - | Трещины, следы деструкции полимера | ||||

| 9 | 30 | 2,13 | 6,5 | - | ||||

| 10 | 35 | 2,19 | 7,6 | - | ||||

| 11 | 51-100 | 0,6 | 40 | 400 | 0,7 | 2,19 | 7,7 | - |

| 12 | 45 | 2,18 | 7,6 | - | ||||

| 13 | 50 | 2,19 | 7,7 | - | ||||

| 14 | 380 | 2,16 | 6,4 | |||||

| 15 | 390 | 2,17 | 7,2 | |||||

| 16 | 51-100 | 0,6 | 35 | 400 | 0,7 | 2,19 | 7,7 | |

| 17 | 410 | 2,15 | 5,8 | Следы деструкции полимера | ||||

| 18 | 0,5 | 2,17 | 7,4 | |||||

| 19 | 0,6 | 2,18 | 7,7 | - | ||||

| 20 | 51-100 | 0,6 | 35 | 400 | 0,7 | 2,19 | 7,7 | - |

| 21 | 0,8 | - | - | Выдавливание полимера |

технологии производства отдельной дополнительной операции прессования металлической основы. При взрывном прессовании порошкообразного алюминия фракциями более 100 мкм без предварительного уплотнения возникают определенные проблемы с качеством получаемого металлического слоя. Наблюдается остаточная поверхностная пористость и частичное расслоение по границам отдельных порошинок. Следует отметить, что очень мелкие зерна порошка, менее 51 мкм, из которых состоит, например, алюминиевая пудра, гораздо сильнее сопротивляются деформации, и в данном способе необходимо было бы прибегнуть к дополнительной операции прессования с целью исключения разрушения металлической основы.

Предложено при одновременном получении металлической основы и нанесении полимерного покрытия из ПТФЭ с помощью прессования взрывом располагать слой алюминиевого порошка на слой ПТФЭ, что обеспечивает более высокое давление в слое алюминия и способствует сварке частиц металлического порошка, а также его более равномерное распределение по высоте материала. При ином расположении слоев возможно недостаточное уплотнение слоя металлической основы или деструкция полимера.

Предложено засыпку алюминиевого порошка осуществлять слоем толщиной 0,6-1,0 мм (см. фиг.3), при этом толщина металлической основы формируется в пределах 0,2-0,4 мм. Засыпка алюминиевого порошка слоем толщиной менее 0,6 мм технически затруднительна и не обеспечивает монолитность металлической основы. Засыпка алюминиевого порошка слоем толщиной более 1,0 мм приводит к когезионному характеру разрушения слоистого металлополимерного материала из-за низкой прочности металлической основы.

Предложено полимерное покрытие формировать из насыпного слоя ПТФЭ толщиной 2-10 мм (см. фиг.3), что обеспечивает толщину покрытия 0,5-2,5 мм. Уменьшение толщины насыпного слоя меньше заявленной вызывает технические трудности, а если толщина будет больше заявленной, то из-за внутренних напряжений, вследствие объемных эффектов, происходящих в полимере при термическом воздействии, реализуется более низкая адгезионная прочность.

Предложено получение металлической основы и нанесение полимерного покрытия осуществлять одновременно с помощью прессования взрывом скользящей ударной волной давлением 0,5-0,7 ГПа при длительности ударного импульса не менее 35 мкс (см. таблицу, опыты 4-13). Данная схема взрывного нагружения обеспечивает прессование порошковых материалов в изделие практически любой площади. Если давление прессования будет меньше 0,5 ГПа, то это приводит к когезионному разрушению листового материала из-за низкой прочности металлической основы. Если давление прессования будет больше 0,7 ГПа, то в полимерном покрытии образуются трещины и следы деструкции. При длительности ударного импульса менее 35 мкс происходит снижение плотности полимерного покрытия.

Предложено термообработку слоистого листового материала производить при температуре 400°С под давлением 0,6-0,7 МПа для снятия напряжений в металлическом слое и монолитизации полимерного покрытия (см. таблицу, опыты 14-21). Отклонение от заявленных значений технологических параметров в большую и меньшую сторону приводит к снижению плотности полимерного покрытия, адгезионной прочности, а также возникновению различного рода дефектов.

Пример (см. таблицу, опыт 20).

Картонный контейнер с поперечными размерами 500×300 мм устанавливали сверху металлической подложки (листа) из стали Ст 3 толщиной 15 мм, размещенной на песчаном основании. На дно контейнера укладывали пищевую алюминиевую фольгу, смазанную порошкообразным графитом. На фольгу последовательно засыпали слой толщиной 3 мм из порошкообразного ПТФЭ, который после вибрационного воздействия уплотнялся до исходной плотности 0,8 мг/м3, а затем слой толщиной 0,7 мм из алюминиевого порошка марки ПА-2 ГОСТ 6058-73 с размерами частиц 51-100 мкм. Сверху порошковых слоев располагали металлический экран из стали 20 толщиной 2 мм, а на него металлический ударник (лист) из стали Ст 3 толщиной 10 мм. На ударник размещали контейнер из картона, куда засыпали взрывчатое вещество со скоростью детонации 1900 м/с (смесь аммонита 6ЖВ и аммиачной селитры в соотношении 25/75). С помощью электродетонатора осуществляли подрыв взрывчатого вещества, а возникающая скользящая ударная волна обеспечивала прессование композиционного слоистого металлополимерного материала давлением 0,6 ГПа при длительности ударного импульса 35 мкс. Полученный таким образом листовой материал подвергали спеканию в электропечи под давлением 0,7 МПа при температуре 400°С, что соответствует 1,22 температуры плавления ПТФЭ, с выдержкой 0,25 часа. После охлаждения производили извлечение листовой заготовки и отделение фольги от заготовки.

Материал, полученный таким способом, не имеет трещин, расслоений, других дефектов и обладает высокой плотностью полимерного покрытия 2,19 мг/м3 и адгезионной прочностью при расслаивании слоев 7,7 кН/м.

Использование данного технического решения по разработке двухслойного листового металлополимерного материала позволит достичь одновременно многих эксплуатационных свойств всевозможных деталей, так как в качестве материала полимерного слоя используется ПТФЭ (наиболее коррозионностойкий полимер, имеет высокие антифрикционные характеристики, практически не подвергается обледенению). Основным недостатком ПТФЭ является его низкая адгезионная прочность с различными субстратами. Предлагаемый способ изготовления позволит получать двухслойный листовой композиционный материал на основе ПТФЭ и алюминия с высокой плотностью полимерного покрытия и повышенной адгезионной прочностью между слоями. В отличие от листового ПТФЭ, полученный слоистый материал, возможно, легко соединять через слой металлической основы сваркой, склеиванием и другими способами с поверхностью изделий, работающих в условиях трения, агрессивной среды в широком интервале температур (от криогенных до 280°С).

1. Двухслойный листовой материал, включающий металлическую основу и слой политетрафторэтилена (ПТФЭ), соединенные между собой, отличающийся тем, что металлическая основа, выполненная из порошка алюминия, соединена со слоем порошкообразного ПТФЭ по всей поверхности соприкосновения прессованием взрывом с одновременным формированием поверхности соединения волнообразного профиля.

2. Способ изготовления двухслойного листового материала, включающий получение металлической основы, нанесения полимерного покрытия из ПТФЭ и последующую термообработку, отличающийся тем, что в качестве материала металлической основы берут алюминиевый порошок дисперсностью 51-100 мкм, засыпают его слоем толщиной 0,6-1,0 мм на слой порошкообразного ПТФЭ толщиной 2-10 мм, затем получение металлической основы и нанесение полимерного покрытия осуществляют одновременно с помощью прессования взрывом скользящей ударной волной давлением 0,5-0,7 ГПа при длительности ударного импульса не менее 35 мкс, а термообработку проводят при температуре 400°С под давлением 0,6-0,7 МПа.