Способ фторирования дисперсных оксидов редких металлов и реактор для его осуществления

Иллюстрации

Показать всеИзобретение относится к синтезу летучих фторидов элементов IV-VIII групп Периодической системы, являющихся сырьем для получения нанодисперсных материалов. Способ включает подачу в зону фторирования фтора и дисперсного оксидного сырья с помощью шнека, смешение фтора и сырья и горение их в вертикальном корпусе с охлаждением, охлаждение газообразных продуктов фторирования, сепарацию газообразных и конденсированных продуктов фторирования. Оксидное сырье предварительно перемешивают, после чего формируют псевдоожиженный вертикальный поток сырья и осуществляют его дозированную подачу в зону фторирования. Корпус выполняют из монель-металла с воздушно-водяным охлаждением, при этом выдерживают соотношение Q1>Q2, где Q2/Q1 пропорционально 2/R, где Q1 - тепло, выделяющееся при взаимодействии фтора с диспергированным сырьем в зоне фторирования, кДж/моль, Q2 - теплопотери при охлаждении корпуса, кДж/моль, R - внутренний радиус корпуса, м. Температуру внутренней стенки корпуса выбирают так, чтобы распределение температуры в зоне фторирования было более однородным. В изобретении предложено также устройство, в котором осуществляют способ. Обеспечивается повышение выхода целевого продукта - летучих фторидов и снижение количества отходов путем оптимизации протекания процесса фторирования, снижение отложений промежуточных продуктов процесса на стенки реактора, оптимизация подачи сырья в реактор. 2 н. и 19 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

Реферат

Изобретение относится к технологии и аппаратурному оформлению синтеза летучих фторидов элементов IV-VIII групп Периодической системы, являющихся далее сырьем для получения нанодисперсных материалов. Синтез осуществляют посредством высокотемпературного (пламенного) фторирования гидрометаллургического сырья (оксидов) в газовзвеси.

Элементы IV-VIII групп Периодической системы образуют летучие высшие фториды, из которых следует отметить в первую очередь группу летучих шестифтористых соединений (гексафторидов) редких металлов VI-VIII групп (Мо, W, Re, U и др.), пентафториды металлов V группы (V, Nb, Та), а также некоторых элементов IV группы (например, Si).

Преимущественное использование изобретения: получение летучих аффинированных соединений элементов IV-VIII групп Периодической системы (Si, V, Nb, Та, Мо, W, Re, Ir и пр.) - сырья для получения дисперсных металлических и керамических нанопорошков, предназначенных далее для производства объемной нанопродукции методами порошковой металлургии. В процессе пламенного фторирования гидрометаллургического сырья происходит аффинаж этих летучих фторидов, поскольку большинство примесей остаются в нелетучих остатках гидрометаллургического сырья (зола, огарки).

Известна технология синтеза гексафторида урана по сильноэкзотермическим реакциям:

,

,

в трубчатом водоохлаждаемом реакторе (I.N.Toumanov. "Plasma and High Frequency Processes for Obtaining and Processing Materials in the Nuclear Fuel Cycle", Nova Science Publishers, N.Y., 2003, 607 p.p.). Из-за мощного тепловыделения в газовзвеси, сконцентрированной в сравнительно небольшом объеме, возникает химическое пламя и протекает газопламенный процесс синтеза гексафторида урана. Реактор для газопламенного синтеза гексафторида урана называют пламенным реактором. Эти реакторы обладают высокой интенсивностью фторирования и производительностью; их применяют для производства гексафторида урана в РФ, Франции, США, ЮАР.

Принцип действия пламенного реактора: дисперсное сырье дезинтегрируют в потоке фтора при соотношении фтора и сырья, близком к стехиометрии реакций 1-2, но с некоторым избытком фтора, который в дальнейшем регенерируют. Эта пламенная технология более чувствительна к физическим свойствам сырья (морфологии и размеру частиц, а также к удельной поверхности дисперсного сырья), чем к его химической формуле: UF4, U3O8, UО2, UО2F2 и пр. Тем не менее, указанное урановое сырье имеет ограничения по примесям, способным образовывать с урановым сырьем легкоплавкие композиции, приводящие к неполному фторированию сырья и забивкам пламенного реактора.

Летучесть фторидов некоторых элементов V-VIII групп Периодической системы показана в Таблице 1. Другие высшие фториды элементов V-VIII групп Периодической системы обладают сходной летучестью.

| Таблица 1 | |||||||

| Фторид | МоF6 | WF6 | ReF6 | UF6 | PuF6 | NbF5 | TaF5 |

| Тпл., С | 17.6 | 2.0 | 18.5 | 64.02 | 51.95 | 79.5 | 97.0 |

| Ткип., С | 33.9 | 17.3 | 33.7 | 75 | 62.16 | 234.5 | 229.2 |

| Р300К, атм. | 0.97 | 1.4 | 7.7 | 0.392 | 0.275 | 0.00014 | 0.000147 |

| Р350К, атм. | 3.737 | 6.15 | 38.1 | 2.16 | 1.58 | 0.0031 | 0.0033 |

| Р500К, атм. | 0.81 | 0.906 |

По аналогии с газопламенным синтезом гексафторида урана по уравнениям (1-2) синтезируют летучие фториды некоторых элементов IV-VIII групп Периодической системы, которые являются сырьем для осуществления нанотехнологических проектов. Для этого используют фторирование дисперсных оксидов в пламенном реакторе; процессы фторирования описываются уравнениями сильно экзотермических реакций:

Известен также способ фторирования газообразным фтором пирита (концентрат FeS2, в результате фторирования которого получают летучий фторид серы - SF6 и слаболетучий фторид железа: см. патент РФ №2104773, МПК: B01J 19/24, опубликован 20.02.1998, включающий подачу упомянутого сырья сверху в зону химического реагирования, заполненную фтором, подсос фтора за счет разрежения, образующегося в зоне реагирования, и отвод газообразного продукта реакции. Пирит "горит" во фторе в канале подачи пирита; при этом возникла проблема тепловой защиты элементов пламенного реактора. Для решения этой проблемы в объем корпуса подавали защитный газ - гелий, часть отобранного и охлажденного газа транспортировали вдоль внутренней стенки реактора, снаружи корпус охлаждали с помощью водоохлаждаемой рубашки.

Реактор для фторирования пирита содержал вертикально расположенный корпус с водяной рубашкой охлаждения, средства загрузки дисперсного сырья, включающие бункер с сырьем, шнековый питатель, раструб, открытый в зону реагирования, расположенную в средней части упомянутого корпуса, патрубки транспорта фтора и отвода продуктов реагирования и средства выгрузки огарка (золы), расположенные в нижней части корпуса. Проблемы тепловой защиты реактора решали, как указано выше, с помощью охлаждающей рубашки, окружающей корпус, сифонов для отвода части, образующегося при фторировании пирита газа, для охлаждения и кольцевого коллектора для ввода охлажденного газа и его использования для внутреннего охлаждения реактора, элементов ввода и отвода гелия, а также размещения патрубка ввода фтора и раструба, образующего канал транспорта дисперсного сырья в организованных защитных газовых зонах реактора.

Недостатки способа и реактора: сложность оборудования, использование дорогостоящего гелия, необходимость регенерации охладителей, а также периодичность работы из-за необходимости останавливать реактор для выгрузки, а также невысокая производительность.

За прототип выбран способ фторирования твердого минерального сырья в пламенном реакторе, наиболее близкий к заявляемому (Способ фторирования твердого минерального сырья и реактор для его осуществления. Патент РФ №2329949, МПК: С01В 33/10 B01J 19/18. Заявлен 12.05.2006; опубликован в Б.И. 27.07.2008), включающий подачу в реакционную зону фтора и подачу сверху измельченного сырья и горение последнего во фторе, подачу фтора осуществляют под давлением, направленным потоком сверху и под острым углом в направлении нисходящего потока сырья, смешивают упомянутые потоки по ходу движения с образованием пылегазовой смеси, горение которой осуществляется с направлением факела вниз.

Реактор для фторирования твердого минерального сырья, в частности кварцевого песка, содержит вертикально расположенный герметичный корпус с реакционной зоной и водяной рубашкой охлаждения, размещенный над ним питатель, сообщенный с вертикальным каналом подачи сырья, открытым в реакционную зону, средства подачи фтора и размещенные в нижней части корпуса средства отвода газообразного продукта реакции и средства выгрузки золы (огарков), корпус выполнен в виде трубы с реакционной зоной в верхней ее части, а средства подачи фтора включают устройство, создающее повышенное давление и сообщенный с ним канал подачи фтора, снабженный по меньшей мере одним открытым в реакционную зону соплом, проходной канал которого расположен под острым углом по отношению к оси канала подачи сырья в направлении перемещения последнего. Недостатки данного способа фторирования и реактора следующие:

1. Не решена и вообще не упомянута проблема тепловой устойчивости реактора, а следовательно, и проблема достижения полноты протекания целевого процесса в пламени, т.е. максимум целевых продуктов - летучих фторидов и минимум золы.

2. Не решена радикально проблема предотвращения отложений промежуточных продуктов на стенки реактора.

3. Реактор для фторирования выполнен из стали с водяным охлаждением. Любая сталь термодинамически неустойчива к действию фтора. Для того чтобы не происходило фторирование стенок, необходимо снижать температуру на стенке посредством водяного охлаждения. При снижении температуры повышается вероятность конденсации легкоплавких компонентов сырья на стенку реактора и образование отложений.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является:

- повышение выхода целевого продукта - летучих фторидов и снижение количества отходов - золы путем оптимизации протекания процесса фторирования,

- снижение отложений промежуточных продуктов процесса на стенки реактора,

- оптимизация подачи сырья в реактор.

Для достижения указанного результата предложен способ фторирования дисперсных оксидов редких металлов, включающий подачу в зону фторирования фтора и дозированную подачу в зону фторирования сверху дисперсного оксидного сырья с помощью шнека, смешение фтора и сырья и горение их в вертикальном корпусе с охлаждением, охлаждение газообразных продуктов фторирования, сепарацию газообразных и конденсированных продуктов фторирования, при этом перед дозированием с помощью шнека проводят предварительное перемешивание оксидного сырья, после чего формируют псевдоожиженный вертикальный поток сырья и осуществляют его дозированную подачу в зону фторирования, корпус выполняют из монель-металла с воздушно-водяным охлаждением, при этом выдерживают соотношение Q1>Q2, где Q2/Q1 пропорционально 2/R, где

Q1 - тепло, выделяющееся при взаимодействии фтора с диспергированным сырьем в зоне фторирования, кДж/моль,

Q2 - теплопотери при охлаждении корпуса, кДж/моль,

R - внутренний радиус корпуса, м,

при этом температуру внутренней стенки корпуса выбирают так, чтобы распределение температуры в зоне фторирования было более однородным.

При этом проводят предварительное перемешивание оксидного сырья с помощью винта с широким шагом.

Кроме того, охлаждают газообразные продукты фторирования с помощью газодинамического сопла до температуры 100-150°С.

Температуру внутренней стенки корпуса выбирают в диапазоне 300-350°С.

При этом сепарацию газообразных и конденсированных продуктов фторирования проводят в ситовом режиме работы металлокерамического фильтра, выполненного из анизотропной металлокерамики.

Подачу фтора в зону фторирования осуществляют с линейной скоростью на 0.05 м/с выше линейной скорости частиц дисперсного сырья.

Кроме того, нагревают фтор перед подачей в зону фторирования до температуры 200-300°С.

Размер частиц дисперсного оксидного сырья не превышает 50 мкм.

Используют дисперсное сырье с удельной поверхностью 3.6 м2/г - 10 м2/г.

В качестве дисперсного оксидного сырья для получения гексафторида вольфрама используют оксиды вольфрама.

В качестве дисперсного оксидного сырья для получения гексафторида молибдена используют оксиды молибдена.

В качестве дисперсного оксидного сырья для получения гексафторида рения используют оксиды рения.

Для осуществления указанного способа предложен реактор фторирования твердых оксидов редких металлов, содержащий вертикально расположенный герметичный корпус с зоной фторирования и коаксиально установленной на нем охлаждаемой обечайкой, размещенный над ним питатель, сообщенный с вертикальным каналом подачи сырья, открытым в зону фторирования, средства подачи фтора с каналом подачи фтора, выполненным в виде коллектора с соплами, разнесенными по его длине и размещенные в нижней части корпуса средства отвода газообразных и конденсированных продуктов фторирования, при этом питатель выполнен двухкамерным, в первой из которых установлены винт с широким шагом и шнек, а во второй - вертикальный вал с активаторами сырья, нижний конец которого выполнен коническим и установленный с возможностью возвратно-поступательного перемещения по вертикали, вертикальный канал подачи сырья выполнен коническим, корпус выполнен из монель-металла с коаксиально расположенной газожидкостной системой охлаждения, радиус корпуса R выбирают из условия Q2/Q1 пропорционально 2/R и Q1≥Q2, где

Q1 - тепло, выделяющееся при взаимодействии фтора с диспергированным сырьем в зоне фторирования, кДж/моль,

Q2 - теплопотери при охлаждении камеры, кДж/моль.

При этом средства отвода газообразных и конденсированных продуктов фторирования выполнены в виде последовательно установленных газодинамического сопла и металлокерамического фильтра из анизотропной металлокерамики.

При этом система охлаждения может быть выполнена в виде коаксиально установленной на корпусе двойной обечайки, внутренняя полость которой предназначена для воздушного охлаждения, а внешняя - для водяного.

Активаторы на вертикальном валу могут быть выполнены в виде щеток.

Кроме того, газодинамическое сопло может быть установлено горизонтально.

Газодинамическое сопло может быть установлено вертикально, при этом его расширяющийся участок расположен вверху.

Проходное сечение сопла канала для подачи фтора предложено выполнять прямоугольным.

При этом ось проходного сечения сопла канала для подачи фтора наклонена к оси реактора под углом 18°, а к к вертикальной плоскости реактора, проходящей через его ось, наклонена под углом 15°.

Для получения в промышленном масштабе летучих фторидов химических элементов IV-VIII групп Периодической системы, в частности летучих шестифтористых соединений (гексафторидов) металлов VI-VIII групп (Мо, W, U, Re и др.), пентафторидов металлов V группы (Nb, Та) необходимо устранить присущие прототипу недостатки. Чтобы быть конкретными, раскроем изобретение применительно к фториду, наиболее типичному из числа вышеперечисленных (см. уравнения 3-9) и наиболее востребованному в практическом плане, - гексафториду вольфрама - WF6. Остальные летучие пента- и тетрафториды синтезируются аналогично. Синтез WF6 проводим из доступного гидрометаллургического (оксидного) сырья, свойства которого представлены ниже.

Триоксид вольфрама производят в РФ в соответствии с требованиями стандарта предприятия "Кировоградский завод твердых сплавов" (КЗТС) СТП 00196144-0720-2004 прокалкой паравольфрамата аммония. Физические и химические свойства триоксида вольфрама, выпускаемого КЗТС, даны в таблице 2.

Он предназначен для производства вольфрама, карбида вольфрама, сложного карбида, твердосплавных смесей, а также изделий из твердых сплавов. Массовые доли примесей, содержащихся в триоксиде вольфрама, и его физические свойства приведены в Таблице 2 /http://www.kzts.ru/rus/pdf/Powder.pdf/

| Таблица 2 | ||

| Наименование показателя | Высший сорт | Первый сорт |

| 1. Внешний вид | Порошок, не содержащий комков и посторонних включений | |

| 2. Массовая доля примесей в расчете на вольфрам, % не более | ||

| Мо | 0.010 | 0.025 |

| Na | 0.002 | 0.006 |

| Са | 0.002 | 0.006 |

| Si | 0.002 | 0.006 |

| Fe | 0.003 | 0.006 |

| As | 0.0025 | 0.004 |

| Al | 0.001 | 0.003 |

| К | 0.001 | 0.009 |

| Р | 0.001 | 0.001 |

| S | 0.001 | 0.001 |

| Потеря массы при прокаливании при 650-750°С, % | 0.6 | 0.6 |

| Средний размер частиц, мкм | 7.0-14 | 7.0-14 |

| Насыпная плотность, г/см3 | 2.3-2.65 | 2.3-2.65 |

Триоксид вольфрама пригоден, в качестве сырья, для производстве различных продуктов (порошок вольфрама, карбид вольфрама и пр.), но не соответствует требованиям нанотехнологии (размер частиц, чистота по примесям, которая должна быть выше на несколько порядков величины). Необходимо использовать это сырье для получения гексафторида вольфрама, в процессе синтеза которого происходит очистка по некоторым слаболетучим летучим примесям (Na, Са, Fe, Al, К), далее провести, при необходимости, более глубокую очистку гексафторида вольфрама от других примесей (Мо, Si, As, P, S) с использованием ректификации и/или сорбции на твердых фторидных сорбентах, далее конвертировать это фторидное сырье в нанопродукты (порошок вольфрама, карбид вольфрама и пр.), которые используют далее для производства изделий с наноструктурой методами порошковой металлургии.

Рассмотрим в первую очередь проблемы тепловой устойчивости реактора (а следовательно, и работоспособности и полноты выхода целевых продуктов - летучих фторидов). Тепловая устойчивость реактора, имеющего фиксированный диаметр (Dr=2R), длину (L) и объем (V), является функцией следующих параметров:

1) изменения энтальпии процесса (ΔН);

2) эффективного тепловыделения в зоне фторирования (Q1);

3) теплопотерь при охлаждении стенок пламенного реактора (Q2);

4) эффективной температуры пламени в зоне фторирования (Tf);

5) температуры внутренней стенки корпуса реактора (Tw).

Величина Q1 определяется изменением энтальпии (параметр 1) при фторировании сырья (ΔН), потоком массы и кинетикой фторирования. Величины ΔН для всех реакций синтеза гексафторидов находятся в интервале 0.5-1 МДж/моль (см. уравнения 3-9), т.е. достаточно велики, чтобы образовать химическое пламя и не лимитировать величины Q1.

Параметры 2-4 определяются эффективностью смешения дисперсного сырья с фтором, эффективность смешения зависит от равномерности подачи упомянутого сырья в поток фтора, т.е. от точности дозирования.

Дозирование дисперсного сырья в реактор должно быть точным и равномерным: речь идет не только об интегральном, но и о дифференциальном дозировании. Этому критерию не удовлетворяют все способы шнекового одноступенчатого дозирования из-за ограниченной текучести тонкодисперсных порошков, вследствие чего возникает вероятность зависания, комкования и агломерации сырья. Поэтому возникла необходимость поддерживать текучее состояние сырья по транспортной магистрали до смешения его с фтором; для этого необходимо двухступенчатое дозирование, обеспечивающее дифференциальную точность дозирования на входе в зону фторирования ±5% вес.

Для выполнения этого требования предложено предварительно перемешивать сырье с помощью винта с широким шагом, а после дозирования с помощью шнека осуществлять механическое псевдоожижение тонкодисперсного сырья с помощью вала с активаторами. Далее осуществляют дозированную подачу сырья в зону фторирования за счет регулирования размера канала подачи сырья.

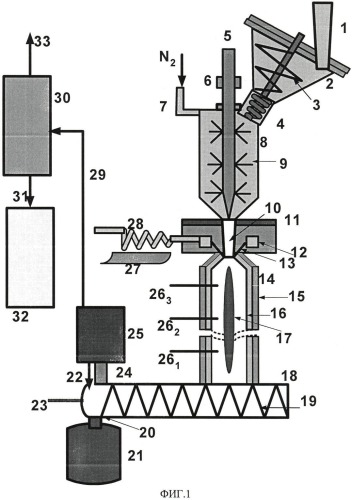

На Фиг.1 представлена общая схема реактора: 1 - патрубок подачи сырья; 2 - первая камера питателя; 3 - винт с широким шагом; 4 - шнек; 5 - вертикальный вал; 6 - регулировочная гайка; 7 - патрубок подачи сухого азота; 8 - вторая камера питателя; 9 - активаторы сырья; 10 - конический канал подачи сырья в зону фторирования; 11 - крышка реактора; 12 - коллектор фтора; 13 - сопла для подачи фтора; 14 - корпус реактора; 15 - внешняя обечайка охлаждения; 16 - внутренняя обечайка охлаждения; 17 - химическое пламя; 18 - горизонтальный участок реактора; 19 - шнек разгрузки золы; 20 - патрубок выгрузки золы; 21 - бункер для сбора золы; 22 - патрубок выгрузки пыли из металлокерамического фильтра (МКФ); 23 - тарельчатый диспергатор; 24 - газодинамическое сопло; 25 - металлокерамический фильтр (МКФ); 26 - термопары; 27 - инфракрасный нагреватель; 28 - подвод фтора; 29 - отвод газовых продуктов из МКФ; 30 - конденсатор летучих фторидов; 31 - отвод сконденсированного летучего фторида в сборник; 32 - сборник сконденсированного летучего фторида; 33 - отвод избыточного фтора и кислорода в систему утилизации.

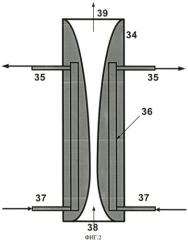

На Фиг.2 показана схема газодинамического сопла, где: 34 - корпус газодинамического сопла; 35 - выходной патрубок охлаждения сопла; 36 - рубашка охлаждения сопла; 37 - входной патрубок охлаждения сопла; 38 - вход в сопло; 39 - выходная часть сопла.

Заявляемый способ фторирования осуществляется следующим образом.

В соответствии со схемой на Фиг.1 дисперсное сырье подают, например, транспортером через патрубок подачи сырья 1, в первую камеру питателя, выполненную в виде конусного бункера 2, куда вставлен шнек 4 и винт с широким шагом 3. Это первая ступень дозированной подачи дисперсного сырья в реактор. Винт 3 и шнек 4 позволяют поддерживать дисперсное сырье, размеры частиц которого составляют порядка 50 мкм, в псевдоожиженном состоянии. Число оборотов задают электродвигателем, уплотнение вала торцевое, трущиеся поверхности - из лейкосапфира (Аl2О3).

Сырье транспортируют далее во вторую камеру питателя 8 - бункер с коническим сужением книзу. В этот бункер вставлен через сальниковое уплотнение вертикальный вал 5 с конусом в его нижней части, перемещающийся с помощью регулировочной гайки 6 по высоте, что позволяет изменять сечение конического канала подачи сырья в зону фторирования 10, расклиненного книзу, т.е. регулировать расход (G) по сечению в согласии с уравнением неразрывности G=ρ·S·v, где ρ - плотность потока сырья, S - площадь сечения канала подачи сырья 10, v - скорость движения потока сырья. Вал 5 вращается от синхронного электродвигателя, снабжен активаторами 9, при вращении которых слой дисперсного гидрометаллургического сырья приводится в состояние псевдоожижения. Дозирование упомянутого сырья осуществляют перемещением вала 5 по высоте. Активаторы могут быть выполнены в виде щеток. В камеру 9 через патрубок 7 подают сухой азот с постоянным расходом для обеспечения постоянного расхода подачи сырья.

Дозированный транспорт фтора в зону фторирования осуществляют из коллектора фтора 12 через прямоугольные сопла 13, расположенные под углом к оси реактора и обеспечивающие закрутку потока фтора. Для обеспечения максимального взаимодействия частиц дисперсного сырья со фтором линейная скорость потока фтора должна быть, по крайней мере, на 0.05 м/с выше, чем линейная скорость частиц дисперсной фазы. Химическое пламя в зоне фторирования должно быть отдалено от верхней части корпуса и его стенок, что и обеспечивается выполнением проходного сечения сопел прямоугольным. А также выбором оптимального угла наклона оси проходного сечения сопла к вертикальной оси реактора, равным 18°, а оптимальную закрутку потока фтора обеспечивает угол в 15° между осью проходного сечения сопла и вертикальной плоскостью, проходящей через ось реактора.

Для облегчения воспламенения дисперсного сырья фтор на входе подогревают в никелевом змеевике 28 с помощью инфракрасного нагревателя 27.

При смешении дисперсного оксидного сырья с потоками фтора происходит воспламенение смеси, образуется протяженный факел 17, температура которого достигает 2000°С и постепенно спадает и по радиальной, и по аксиальной координатам. Горящая смесь увлекается потоком вниз, тепловой поток распространяется и в радиальном, и в аксиальном направлениях за счет теплопроводности, излучения и конвекции. Поток тепла на узел загрузки дисперсного сырья ослабляется за счет того, что потоки тепла за счет теплопроводности и излучения поглощаются потоками диспергированного сырья и фтора, движущимися сверху вниз.

Корпус реактора 14 имеет коническое расширение в верхней части, далее переходит в цилиндр. Эта часть корпуса выполнена в виде трубы вертикального исполнения, имеет форму, исключающую образование газодинамических теней, способствующих образованию циркуляционных потоков, а следовательно, возможность отложений труднолетучих осадков на стенке. Реактор, длина которого определяется расчетом кинетики фторирования, в известных случаях практического применения в промышленных условиях составляет 6-7 м. Внутренний диаметр реактора зависит от производительности и для процессов фторирования, описываемых уравнениями 1-9, не должен быть менее 0.25 м.

Корпус 14 реактора выполнен из монель-металла, имеет комбинированную систему охлаждения: внутреннюю обечайку 16 охлаждают воздухом, внешнюю обечайку 15 - водой. При таком способе охлаждения внешняя поверхность реактора - холодная, температуру внутренней поверхности реактора регулируют, меняя соотношение расхода воздуха и воды через рубашки охлаждения.

Из-за использования двойной охлаждающей рубашки и комбинированного водовоздушного охлаждения внутренняя стенка реактора является сравнительно горячей - 300-350°С, это уменьшает крутизну ветвей температурной параболы и способствует более равномерному распределению температуры по радиальной координате, вследствие чего режим фторирования в реакторе приближается к изотермическому, при этом радикально повышается тепловая устойчивость реактора.

По высоте зоны фторирования установлены термопары 26 с тепловой развязкой от стенок корпуса реактора, позволяющие вести контроль за длиной факела, т.е. вторичный контроль расхода фторируемого сырья.

Длина реактора L зависит от изменения энтальпии и кинетики фторирования, которая зависит также от размеров частиц оксидного сырья. Реактор расположен вертикально и по длине состоит из нескольких зон:

- зона смешения, где дисперсное сырье смешивается с фтором;

- зона стабильного горения дисперсного сырья во фторе, которая частично перекрывается зоной смешения;

- зона исчезновения пламени: начинается после того, как закончатся процессы фторирования.

Смешение дисперсного сырья с фтором - это критическая стадия процесса, определяющая функцию Q1 и все эксплуатационные параметры реактора.

Диаметр - один из самых существенных параметров, определяющих тепловую устойчивость реактора. Тепло Q1, выделяющееся при взаимодействии фтора с дисперсным сырьем в газовзвеси, сконцентрировано в фиксированном объеме V=πR2L; теплопотери при охлаждении реактора - Q2 - пропорциональны 2πRL. Следовательно, Q2/Q1 пропорционально 2/R. Это отношение показывает, что при уменьшении радиуса реактора величина теплопотерь Q2 увеличивается относительно Q1. При некотором значении R химическое пламя распадется, поскольку возникнет ситуация, когда Q1<Q2. Следовательно, для каждой производительности реактора имеет место критический радиус (диаметр), ниже которого такой реактор неработоспособен. Радиус работоспособного реактора R должен быть таким, чтобы Q1>Q2. Часть тепла уносится в аксиальном направлении.

Для синтеза UF6 и некоторых его аналогов (WF6, МоF6, RеF6 и пр.) минимальный диаметр реактора 0.25 м; дальнейшее увеличение диаметра реактора при той же длине требуется лишь для увеличения производительности.

Теперь рассмотрим, как влияет на тепловую устойчивость реактора температура стенки. Обычный ресурс работы промышленных пламенных реакторов, выполненных из углеродистой стали, 5-8 лет, если температура его стенок не превышает 220°С. Для охлаждения реактора применяют воду. Температура охлаждающей воды не выше 60°С. При этом температура в зоне химического пламени изменяется по крутой параболе: максимальная температура в центре, минимальная - у стенки, т.е. режим фторирования - не изотермический. Это неблагоприятно для процесса, но, кроме того, в таком режиме создается потенциал для радиального движения легкоплавких частиц и для их налипания на стенки реактора.

Для приближения режима фторирования к изотермическому необходимо повысить температуру стенки до 300-350°С, сделать температурную параболу более плоской, т.е. создать т.н. "температурную полку". Это достигается использованием коррозионно-устойчивого в атмосфере фтора монель-металла, реактор из которого снабжен комбинированным водовоздушным охлаждением. При более равномерном распределении температуры по радиусу реактора снижается потенциал для радиального движения легкоплавких частиц и для их налипания на стенки реактора.

Не рекомендуется использовать для получения летучих фторидов в реакторе дисперсное сырье с удельной поверхностью менее 3.6 м2/г и более 10 м2/г. Когда удельная поверхность менее 3.6 м2/г, увеличивается количество золы и вероятность осаждения налета на стенки реактора; когда удельная поверхность более 10 м2/г, наблюдается т.н. «подгорание» верхней части реактора. Сырье состоит обычно из частиц, размер которых не превышает 50 микрон. Длина реактора 6-7 м от верха до плоскости выгрузки огарков. Фторирование сырья с более крупными частицами сопровождается образованием огарков (1-2%).

Вертикальный корпус 14 реактора установлен на горизонтальном участке 18, снабженном шнеком 19 для транспорта золы. Перед патрубком 21 выгрузки золы в контейнер 20 установлен тарельчатый диспергатор 23 для измельчения потенциально возможных огарков.

Газовая фаза, состоящая из синтезируемого летучего фторида (например, WF6 при фторировании фтором WO3), избыточного фтора и кислорода (см. уравнения 3-9), частично охлаждается на несколько сотен градусов при движении в нижней вертикальной и горизонтальной частях реактора.

На выходе из горизонтального участка 18 установлено газодинамическое сопло 24 с регулируемой скоростью охлаждения газовых продуктов.

За газодинамическим соплом установлен металлокерамический фильтр 25 (МКФ). Сепарацию газовой фазы и пыли реализуют с помощью металлокерамических никелевых фильтров нового поколения, выполненных из анизотропной металлокерамики и снабженных системой импульсной эжекционной регенерации фильтрующей поверхности. Далее поток пыли транспортируют по трубопроводу 22 в бункер 21 для сбора золы.

Далее установлены конденсатор летучих фторидов 30, откуда их выгружают в сборник 32, а поток избыточного фтора и кислорода 33 транспортируют в известную систему утилизации.

Схема газодинамического сопла представлена на Фиг.2. Охлаждаемый корпус газодинамического сопла 34 включает вход газовых продуктов в сопло 38, переходящих в сужающуюся часть сопла, выходной участок газовых продуктов из сопла 39. Параметры сопла рассчитывают таким образом, чтобы температура газовых продуктов на выходе из сопла перед входом зону фильтрации составляла 100-150°С.

Пример 1

Реактор, представленный схематически на Фиг.1, использован для синтеза гексафторида вольфрама фторированием триоксида вольфрама элементным фтором. Процесс протекает по уравнению 4:

Физические и химические свойства (WO3)d приведены в Таблице 2. Расход (WO3)d составляет 11 кг/ч, расход фтора, взятого с 10% избытком, - 5.95 кг/ч. При этом за время работы реактора в течение 45 мин синтезировали и сконденсировали 10.60 кг WF6, в систему утилизации поступило 0.42 кг фтора и, по расчету, 1.71 кг кислорода. Содержание малолетучих примесей в гексафториде вольфрама изменилось - уменьшилось на 1-2 порядка величины, т.е. произошел аффинаж гексафторида вольфрама из-за перехода малолетучих фторидов Na, Са, Fe, Al, К в зольный остаток.

| Таблица 3 | |

| Массовая доля примесей в расчете на вольфрам, % | |

| Мо | 0.019 |

| Na | 0.00047 |

| Са | 0.00041 |

| Si | 0.0045 |

| Fe | 0.00004 |

| As | 0.0023 |

| Al | 0.00021 |

| К | 0.00007 |

| Р | 0.0007 |

| S | 0.0007 |

Пример 2

Реактор, представленный схематически на Фиг.1, использован для синтеза гексафторида молибдена фторированием триоксида молибдена элементным фтором. Процесс протекает по уравнению 5:

Расход (МоO3)d составляет 14 кг/ч, расход фтора, взятого с 10% избытком, - 12.2 кг/ч. При этом за время работы реактора в течение 45 мин синтезировали и сконденсировали 20.42 кг МоF6, в систему утилизации поступило 1.11 кг фтора и, по расчету, 3.5 кг кислорода. Содержание малолетучих примесей в гексафториде молибдена изменилось - уменьшилось на 1-2 порядка величины, т.е. произошел аффинаж гексафторида молибдена из-за перехода малолетучих фторидов в зольный остаток.

Пример 3

Реактор, представленный схематически на Фиг.1, использован для синтеза гексафторида рения фторированием триоксида рения элементным фтором. Процесс протекает по уравнению 5:

Расход (RеO3)d составляет 7 кг/ч, расход фтора, взятого с 10% избытком, - 3.75 кг/ч. При этом за время работы реактора в течение 45 мин синтезировали и сконденсировали 8.96 кг RеF6, в систему утилизации поступило 0.34 кг фтора и, по расчету, 1.43 кг кислорода. Содержание малолетучих примесей в гексафториде рения изменилось - уменьшилось на 1-2 порядка величины, т.е. произошел аффинаж гексафторида вольфрама из-за перехода малолетучих фторидов в зольный остаток.

Таким образом, изобретение позволяет проводить фторирование оксидов редких металлов с высоким выходом целевого продукта - гексафторидов вольфрама, молибдена и др. - сырья для производства дисперсных наноматериалов, предназначенных далее для производства изделий порошковой металлургии и микроизделий нанотехнологии.

1. Способ фторирования дисперсных оксидов редких металлов, включающий подачу в зону фторирования фтора и дозированную подачу в зону фторирования сверху дисперсного оксидного сырья с помощью шнека, смешение фтора и сырья и горение их в вертикальном корпусе с охлаждением, охлаждение газообразных продуктов фторирования, сепарацию газообразных и конденсированных продуктов фторирования, отличающийся тем, что перед дозированием с помощью шнека проводят предварительное перемешивание оксидного сырья, после чего формируют псевдоожиженный вертикальный поток сырья и осуществляют его дозированную подачу в зону фторирования, корпус выполняют из монель-металла с воздушно-водяным охлаждением, при этом выдерживают соотношение Q1>Q2, где Q2/Q1 пропорционально 2/R,где Q1 - тепло, выделяющееся при взаимодействии фтора с диспергированным сырьем в зоне фторирования, кДж/моль,Q2 - теплопотери при охлаждении корпуса, кДж/моль,R - внутренний радиус корпуса, м,при этом температуру внутренней стенки корпуса выбирают так, чтобы распределение температуры в зоне фторирования было более однородным.

2. Способ по п.1, отличающийся тем, что проводят предварительное перемешивание оксидного сырья с помощью винта с большим шагом.

3. Способ по п.1, отличающийся тем, что охлаждают газообразные продукты фторирования с помощью газодинамического сопла до температуры 100-150°С.

4. Способ по п.1, отличающийся тем, что температура внутренней стенки корпуса составляет 300-350°С.

5. Способ по п.1, отличающийся тем, что сепарацию газообразных и конденсированных продуктов фторирования проводят в ситовом режиме работы металлокерамического фильтра, выполненного из анизотропной металлокерамики.

6. Способ по п.1, отличающийся тем, что подачу фтора в зону фторирования осуществляют с линейной скоростью на 0,05 м/с выше линейной скорости частиц дисперсного сырья.

7. Способ по п.1, отличающийся тем, что нагревают фтор перед подачей в зону фторирования до температуры 200-300°С.

8. Способ по п.1, отличающийся тем, что размер частиц дисперсного оксидного сырья не превышает 50 мкм.

9. Способ по п.1, отличающийся тем, что используют дисперсное сырье с удельной поверхностью 3,6 м2/г - 10 м2/г.

10. Способ по п.1, отличающийся тем, что в качестве дисперсного оксидного сырья используют оксиды вольфрама.

11. Способ по п.1, отличающийся тем, что в качестве дисперсного оксидного сырья используют оксиды молибдена.

12. Способ по п.1, отличающийся тем, что в качестве дисперсного оксидного сырья используют оксиды рения.

13. Реактор фторирования дисперсных оксидов редких металлов, содержащий вертикально расположенный герметичный корпус с зоной фторирования и коаксиально установленной на нем обечайкой с водяным охлаждением, размещенный над ним питатель, сообщенный с вертикальным каналом подачи сырья, открытым в зону фторирования, средства подачи фтора с каналом подачи фтора, выполненным в виде коллектора с соплами, разнесенными по его длине, и размещенные в нижней части корпуса средства отвода газообразных и конденсированных продуктов фторирования, отличающийся тем, чт