Способы сушки ароматической карбоновой кислоты и способы получения сухой ароматической карбоновой кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу сушки ароматической карбоновой кислоты, включающему непрерывную сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем, причем осадок вводят в сушилку при скорости 50 кг/час или выше, и сушильный газ, имеющий температуру 80-160°С, подают в сушилку при приведенной скорости 0,3-1 м/сек, с тем, чтобы содержание жидкости в осадке составило 14% по массе или ниже; а также к усовершенствованному способу получения сухой ароматической карбоновой кислоты, включающему непрерывную сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем с получением готовой ароматической карбоновой кислоты, где осадок вводят в сушилку при скорости 50 кг/час или выше, и сушильный газ, имеющий температуру 80-160°С, подают в сушилку при приведенной скорости 0,3-1 м/сек, с тем, чтобы содержание жидкости в осадке составило 14% по массе или ниже. Целью изобретения является разработка способа сушки ароматической карбоновой кислоты и способа получения сухой ароматической карбоновой кислоты, в каждом из которых решены проблемы, связанные с применением сушилки с псевдоожиженным слоем, такие как забивка кристаллами или прилипание кристаллов ароматической карбоновой кислоты в сушилке, и со снижением эффективности сушки. В результате чего может быть обеспечена стабильная работа сушилки с псевдоожиженным слоем. 2 н. и 6 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам сушки ароматической карбоновой кислоты и способам получения сухой ароматической карбоновой кислоты.

УРОВЕНЬ ТЕХНИКИ

Ароматические карбоновые кислоты используют, например, в качестве сырья для синтеза полиэфира и их обычно получают путем окисления алкилароматических соединений.

Стадии получения терефталевой кислоты, как типового примера ароматических карбоновых кислот, объясняются ниже.

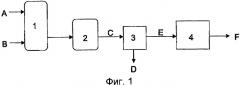

Для получения сырой терефталевой кислоты обычно применяют способ, приведенный на Фиг.1. Сначала используемый в качестве сырья п-ксилол B окисляют в растворителе, состоящем из уксусной кислоты A, в реакторе окисления 1 с получением сырой терефталевой кислоты. Жидкую реакционную смесь обычно подвергают кристаллизации в кристаллизаторе 2 с получением первичной суспензии C, содержащей сырую терефталевую кислоту. Эту первичную суспензию C вводят в сепаратор жидкой и твердой фаз 3 и разделяют на отделенный маточный раствор D и влажный осадок Е. Этот влажный осадок E сушат в сушилке 4 с получением, в результате, кристаллов сырой терефталевой кислоты F.

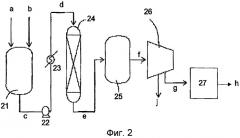

Для получения терефталевой кислоты высокой чистоты из сырой терефталевой кислоты применяют способ, приведенный на Фиг.2. Сначала сырую терефталевую кислоту, полученную с помощью описанного выше способа получения сырой терефталевой кислоты, смешивают с водой b в емкости для смешения 21 с получением исходной суспензии c. Эту исходную суспензию c перекачивают с помощью насоса 22 и затем нагревают с помощью подогревателя 23 до полного растворения. Полученный раствор d восстанавливают водородом в реакторе гидрирования 24 с восстановлением, в результате, 4-карбоксибензальдегида, который является типичной примесью в сырой терефталевой кислоте, в п-толуиловую кислоту, которая хорошо растворима в воде. Полученную восстановленную жидкость e подвергают охлаждению на открытом воздухе в кристаллизаторе 25 с кристаллизацией, в результате, терефталевой кислоты с получением суспензии f. Эту суспензию f разделяют в сепараторе жидкой и твердой фаз 26 на отделяемый маточный раствор j и влажный осадок g. Этот влажный осадок g сушат в сушилке 27 с получением, в результате, кристаллов терефталевой кислоты высокой чистоты h. Другие ароматические карбоновые кислоты также получают при помощи практически аналогичных производственных стадий.

В качестве сушилки 4 и сушилки 27 для сушки влажных осадков ароматической карбоновой кислоты часто применяют трубчатые сушилки с паровым обогревом (барабанные сушилки). Трубчатая сушилка с паровым обогревом является устройством, которое включает вращающийся цилиндр, снабженный теплообменной трубой, и в котором вещество сушат с помощью тепла, передаваемого паром, проходящим через трубу. Это устройство имеет преимущества, проявляющиеся, например, в том, что удается легко решать проблемы отклонений содержания жидкости во вводимом осадке за счет регулирования времени пребывания. Однако проблема заключается в том, что такое устройство имеет очень большие размеры. За последнее время произошло увеличение размеров и производительности установок по производству ароматических карбоновых кислот. В соответствии с этой тенденцией, увеличились также и размеры трубчатой сушилки с паровым обогревом, и резко возросла ее стоимость и расходы на ее обслуживание. Поэтому необходим способ сушки, в котором бы использовалась менее дорогая сушилка с меньшими размерами.

Например, в качестве такого способа сушки был предложен способ, в котором применяется сушилка с псевдоожиженным слоем, (патентный документ 1). Однако на основе проведенных исследований авторы настоящего изобретения пришли к выводу, что при замене на данной производственной стадии трубчатой сушилки с паровым обогревом на сушилку с псевдоожиженным слоем кристаллы ароматической карбоновой кислоты прилипают к стенкам сушилки с псевдоожиженным слоем, и это приводит к забиванию штуцера подачи сушильного газа и снижению эффективности сушки, и может приводить к остановке оборудования.

Патентный документ 1: JP-A-2004-315431

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ РЕШАЕТ ИЗОБРЕТЕНИЕ

Целью изобретения является разработка способов сушки ароматической карбоновой кислоты и способов получения сухой ароматической карбоновой кислоты, в которых решается каждая из проблем, связанных с применением сушилки с псевдоожиженным слоем, таких как прилипание кристаллов ароматической карбоновой кислоты в сушилке, и возникающие проблемы, включающие забивание штуцера подачи сушильного газа, снижение эффективности сушки и остановка оборудования, и в результате чего достигается стабильная работа сушилки с псевдоожиженным слоем.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Для достижения поставленной цели авторы настоящего изобретения провели глубокие исследования. В результате, они обнаружили, что эти проблемы, возникающие при работе сушилки, могут быть решены путем регулирования характеристик осадка ароматической карбоновой кислоты, подвергаемого сушке. И, в результате, было создано настоящее изобретение.

А именно, изобретение относится к способу сушки ароматической карбоновой кислоты, который включает сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем, отличающемуся тем, что подвергают предварительному регулированию характеристики осадка, в результате чего содержание жидкости в нем составляет 14% по массе или ниже.

Кроме того, изобретение относится к способу сушки, в котором сушку проводят в непрерывном режиме.

Кроме того, изобретение относится к способу сушки, в котором осадок ароматической карбоновой кислоты вводят в сушилку с псевдоожиженным слоем со скоростью 50 кг/час или более.

Кроме того, изобретение относится к способу сушки, в котором a сушильный газ подают в сушилку с псевдоожиженным слоем при приведенной скорости 0,2-1 м/сек.

Кроме того, изобретение относится к способу сушки, в котором сушильный газ, подаваемый в сушилку с псевдоожиженным слоем, имеет температуру 80-160°C.

Кроме того, изобретение относится к способу сушки, в котором суспензию, содержащую ароматическую карбоновую кислоту, подвергают разделению в системе твердое вещество-жидкость под давлением с получением осадка ароматической карбоновой кислоты и осадок подвергают мгновенной сушке, в результате чего регулируют содержания жидкости в осадке до 14% по массе или ниже.

В другом аспекте изобретение относится к способу сушки ароматической карбоновой кислоты, который включает сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем, отличающемуся тем, что подвергают предварительному регулированию характеристики осадка, в результате чего величина сыпучести осадка составляет 2000 мДж или ниже.

В еще одном аспекте изобретение относится к способу сушки ароматической карбоновой кислоты, отличающемуся тем, что суспензию, содержащую ароматическую карбоновую кислоту, подвергают разделению в системе твердое вещество-жидкость под давлением с получением осадка ароматической карбоновой кислоты, осадок подвергают мгновенной сушке и затем сушат осадок с помощью сушилки с псевдоожиженным слоем.

В еще одном аспекте изобретение относится к способу получения сухой ароматической карбоновой кислоты, который включает сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем с получением готовой ароматической карбоновой кислоты, отличающемуся тем, что подвергают предварительному регулированию характеристики осадка, в результате чего содержание жидкости в осадке составляет 14% по массе или ниже.

Кроме того, изобретение относится к способу получения, в котором сушку проводят в непрерывном режиме.

Кроме того, изобретение относится к способу получения, в котором осадок ароматической карбоновой кислоты подают в сушилку с псевдоожиженным слоем при скорости 50 кг/час или выше.

Кроме того, изобретение относится к способу получения, в котором сушильный газ подают в сушилку с псевдоожиженным слоем при приведенной скорости 0,2-1 м/сек.

Кроме того, изобретение относится к способу получения, в котором сушильный газ, который подают в сушилку с псевдоожиженным слоем, имеет температуру 80-160°C.

Кроме того, изобретение относится к способу получения, в котором суспензию, содержащую ароматическую карбоновую кислоту, подвергают разделению в системе твердое вещество-жидкость под давлением с получением осадка ароматической карбоновой кислоты и осадок подвергают мгновенной сушке с регулированием в результате содержания жидкости в осадке до 14% по массе или ниже.

Кроме того, изобретение относится к способу получения, который дополнительно включает стадии окисления алкилароматического соединения в растворителе с получением суспензии неочищенной ароматической карбоновой кислоты и разделения суспензии в системе твердое вещество-жидкость с получением осадка ароматической карбоновой кислоты.

Кроме того, изобретение относится к способу получения, который дополнительно включает стадии восстановления неочищенной ароматической карбоновой кислоты в растворителе, содержащем воду, с последующей кристаллизацией ароматической карбоновой кислоты из полученной жидкой реакционной смеси с получением суспензии и разделения суспензии в системе твердое вещество-жидкость с получением осадка ароматической карбоновой кислоты.

В еще одном дополнительном аспекте изобретение относится к способу получения сухой ароматической карбоновой кислоты, который включает сушку осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем с получением готовой ароматической карбоновой кислоты, отличающемуся тем, что подвергают предварительному регулированию характеристики осадка, в результате чего величина сыпучести составляет 2000 мДж или ниже.

В еще одном дополнительном аспекте изобретение относится к способу получения сухой ароматической карбоновой кислоты, отличающемуся тем, что суспензию, содержащую ароматическую карбоновую кислоту, подвергают разделению в системе твердое вещество-жидкость под давлением с получением осадка ароматической карбоновой кислоты, подвергают осадок мгновенной сушке и затем сушат осадок с помощью сушилки с псевдоожиженным слоем с получением готовой ароматической карбоновой кислоты.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Согласно изобретению могут быть предложены способы сушки ароматической карбоновой кислоты и способы получения сухой ароматической карбоновой кислоты, в которых решаются проблемы, связанные с применением сушилки с псевдоожиженным слоем, такие как прилипание кристаллов ароматической карбоновой кислоты в сушилке, и возникающие в связи с этим нарушения, включающие забивку штуцера подачи сушильного газа, снижение эффективности сушки и остановку оборудования, и, в результате, достигается стабильная работа сушилки с псевдоожиженным слоем. Кроме того, сушилка с псевдоожиженным слоем может быть, в сущности, использована в качестве замены для трубчатой сушилки с паровым обогревом. Следовательно, может быть достигнуто уменьшение размеров установки и снижение стоимости установки и расходов на ее обслуживание.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1 приведена блок-схема, иллюстрирующая пример традиционного способа получения сырой терефталевой кислоты.

На Фиг.2 приведена блок-схема, иллюстрирующая пример традиционного способа получения терефталевой кислоты высокой чистоты.

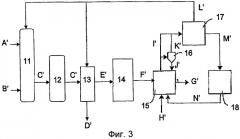

На Фиг.3 приведена блок-схема, иллюстрирующая один вариант осуществления способа получения сырой терефталевой кислоты согласно изобретению.

На Фиг.4 приведена блок-схема, иллюстрирующая один вариант осуществления способа получения терефталевой кислоты высокой чистоты согласно изобретению.

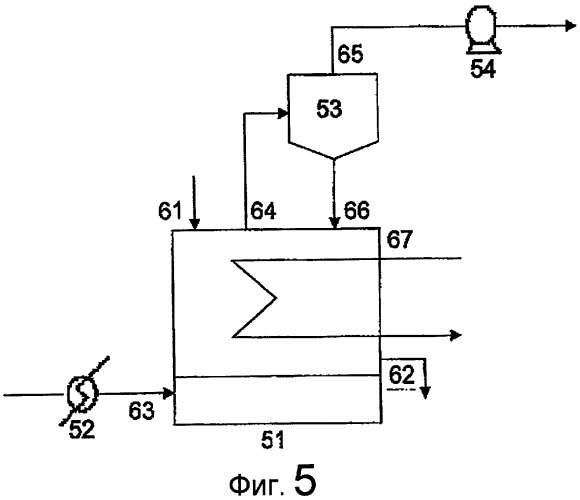

На Фиг.5 приведена схема, иллюстрирующая применяемую в примерах сушилку с псевдоожиженным слоем.

ОПИСАНИЯ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

1, 11: реактор окисления

2, 12: кристаллизатор

3, 13: сепаратор жидкой и твердой фаз

4: сушилка

14: стадия регулирования характеристик осадка

15: сушилка с псевдоожиженным слоем

16: циклон

17: скруббер

18: устройство для очистки газа

A, A': уксусная кислота

B, B': п-ксилол

C, C': суспензия

D, D': отделенный маточный раствор

E, E': влажный осадок

F': осадок с пониженным содержанием жидкости

F, G': кристаллы сырой терефталевой кислоты H': сушильный газ

I': отходящий газ из сушилки с псевдоожиженным слоем

J': твердое вещество

K': выходящий из циклона газ

L': извлеченная суспензия

M': выходящий из скруббера газ

N': циркулирующий газ

21, 31: емкость для смешения

22, 32: насос

23, 33: подогреватель

24, 34: реактор гидрирования

25, 35: кристаллизатор

26, 36: сепаратор жидкой и твердой фаз

27: сушилка

27: сушилка

37: стадия регулирования характеристик осадка

38: сушилка с псевдоожиженным слоем

39: циклон

40: скруббер

41: устройство для очистки газа

a, a': сырая терефталевая кислота

b, b': вода

c, c': исходная суспензия

d, d': раствор

e, e': удаляемая жидкость

f, f': суспензия

g, g': влажный осадок

h': осадок с пониженным содержанием жидкости

h, i': кристаллы терефталевой кислоты высокой чистоты

j, j': отделенный маточный раствор

k': сушильный газ

l': отходящий газ из сушилки с псевдоожиженным слоем

m': твердое вещество

n': выходящий из циклона газ

q': извлеченная суспензия

p': выходящий из скруббера газ

r': циркулирующий газ

51: сушилка с псевдоожиженным слоем

52: подогреватель

53: циклон

54: воздуходувка

61: штуцер ввода осадка терефталевой кислоты

62: штуцер вывода кристаллов терефталевой кислоты

63: штуцер подачи сушильного газа

64: штуцер вывода сушильного газа из сушилки с псевдоожиженным слоем

65: штуцер вывода отходящего газа из циклона

66: отверстие для извлечения твердого вещества

67: паровая труба для косвенного обогрева

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее приводится подробное описание изобретения.

В первом варианте осуществления изобретения перед сушкой осадка в сушилке с псевдоожиженным слоем регулируют характеристики осадка так, чтобы содержание жидкости в осадке составляло 14% по массе или ниже. А именно, при применении на соответствующей стадии производства ароматической карбоновой кислоты сушилки с псевдоожиженным слоем регулируют характеристики осадка так, чтобы содержание жидкости в осадке было пониженным. В результате предотвращается прилипание кристаллов ароматической карбоновой кислоты к внутренней стенке сушилки.

Сушилка с псевдоожиженным слоем является аппаратом, в котором вводимый материал измельчают в порошок и одновременно псевдоожижают с помощью сушильного газа. Применение сушилки с псевдоожиженным слоем для сушки осадка ароматической карбоновой кислоты имеет преимущество, заключающееся в том, что в результате измельчения в порошок, псевдоожижения и контактирования осадка ароматической карбоновой кислоты с газом достигается высокая эффективность перемешивания, и осадок может быть равномерно высушен. Преимуществом также является то, что вследствие непосредственного контактирования осадка с газом достигается также высокая эффективность теплообмена и может быть достигнуто снижение расходов на энергию. Однако было обнаружено, что даже когда на соответствующей стадии производства ароматической карбоновой кислоты применяют только сушилку с псевдоожиженным слоем, наблюдаются случаи, когда происходит неудовлетворительное измельчение в порошок или псевдоожижение кристаллов ароматической карбоновой кислоты в сушилке с псевдоожиженным слоем, и кристаллы прилипают к внутренней стенке. В случае, когда кристаллы прилипают в большом количестве, есть вероятность того, что может быть забит штуцер подачи сушильного газа, что приводит к снижению эффективности сушки.

В результате исследования, проведенного авторами настоящего изобретения, было обнаружено, что когда количество жидкости, содержащееся в водимом осадке ароматической карбоновой кислоты, понижается до 14% по массе или менее, может быть уменьшена потребляемая сушилкой энергия и может быть предотвращено прилипание кристаллов ароматической карбоновой кислоты к внутренней стенке сушилки.

Во втором варианте осуществления изобретения, перед тем как осадок сушат в сушилке с псевдоожиженным слоем, подвергают регулированию характеристики осадка, в результате чего величина сыпучести ароматической карбоновой кислоты составляет 2000 мДж или меньше.

Величина сыпучести означает величину энергии, необходимую для псевдоожижения порошка. Чем ниже это значение, тем порошок является в большей степени сыпучим. И наоборот, чем выше это значение, тем порошок является в меньшей степени сыпучим. Обычно величина сыпучести может быть определена с помощью реометра для порошков методом, при котором в порошке спирально движется лопасть, и интегрируют силу, прикладываемую к лопасти в процессе движения. Величину сыпучести выражают в единицах количества работы, полученной в результате интегрирования.

Предварительное регулирование сыпучести осадка до величины 2,000 мДж или ниже означает, что характеристики осадка ароматической карбоновой кислоты, подаваемого в сушилку с псевдоожиженным слоем на соответствующей стадии производства ароматической карбоновой кислоты, регулируют так, чтобы он был, по меньшей мере, в определенной степени сыпучим. В результате может быть предотвращено прилипание кристаллов ароматической карбоновой кислоты к внутренней стенке сушилки.

В третьем варианте осуществления изобретения осадок ароматической карбоновой кислоты сушат с помощью сушилки с псевдоожиженным слоем, и этот используемый осадок является осадком, полученным путем разделения суспензии, содержащей ароматическую карбоновую кислоту, под давлением в системе твердое вещество-жидкость с получением осадка ароматической карбоновой кислоты, и затем путем мгновенной сушки этого осадка. А именно, в результате разделения суспензии, содержащей ароматическую карбоновую кислоту, в системе твердое вещество-жидкость под давлением и затем мгновенной сушки характеристики осадка предварительно регулируют так, чтобы он имел низкое содержание жидкости и низкую величину сыпучести. В результате можно предотвратить прилипание кристаллов ароматической карбоновой кислоты к внутренней стенке сушилки.

Тип ароматических карбоновых кислот, к которым применимо изобретение, конкретно не ограничивается. Их примеры включают o-фталевую кислоту, изофталевую кислоту терефталевую кислоту, тримеллитовую кислоту (бензолтрикарбоновую кислоту), 2,6- или 2,7-нафталиндикарбоновую кислоту и 4,4'-бифенилдикарбоновую кислоту. Предпочтительно применение изобретения в производстве изофталевой кислоты, терефталевой кислоты, тримеллитовой кислоты и нафталиндикарбоновой кислоты. Особенно предпочтительно применение изобретения в производстве терефталевой кислоты.

Вопрос о том, каким образом был получен осадок ароматической карбоновой кислоты, изобретение конкретно не ограничивается. Осадком ароматической карбоновой кислоты может быть осадок, полученный окислением алкилароматического соединения в растворителе с получением суспензии неочищенной ароматической карбоновой кислоты и разделением этой суспензии в системе твердое вещество-жидкость. В качестве варианта осадком ароматической карбоновой кислоты может быть осадок, полученный восстановлением сырой ароматической карбоновой кислоты в растворителе, содержащем воду, с последующей кристаллизацией ароматической карбоновой кислоты из полученной жидкой реакционной смеси с получением суспензии и разделением этой суспензии в системе твердое вещество-жидкость. Осадок ароматической карбоновой кислоты, полученный путем разделения в сепараторе жидкой и твердой фаз, обычно имеет содержание жидкости 15-20% по массе. Этот осадок имеет величину сыпучести обычно от 2000 мДж до 3000 мДж.

Примеры алкилароматического соединения, используемого в качестве сырья для ароматической карбоновой кислоты, включают ди- и триалкилбензолы, ди- и триалкилнафталины и ди- и триалкилбифенилы. Их предпочтительные примеры включают о-ксилол, м-ксилол, п-ксилол, о-, м-, или п-диизопропилбензол, триметилбензолы, 2,6- или 2,7-диметилнафталин, 2,6-диизопропил-нафталин и 4,4'-диметилбифенил. Используемое в качестве сырья алкилароматическое соединение может содержать одно или более частично окисленных алкилароматических соединений или может состоять только из одного или более частично окисленных алкилароматических соединений.

Каждое из частично окисленных алкилароматических соединений является любым из приведенных выше алкилароматических соединений, в которых алкильная группа была окислена в альдегидную группу, ацильную группу, карбоксильную группу, гидроксиалкильную группу и другие группы, но которые не были окислены в требуемые ароматические карбоновые кислоты. Их примеры включают 3-метилбензальдегид, 4-метилбензальдегид, м-толуиловую кислоту, п-толуиловую кислоту, 3-формилбензойную кислоту, 4-формилбензойную кислоту и 2-метил-6-формилнафталины.

Они могут быть использованы по отдельности или в виде их смеси - двух или более.

Предпочтительными из всех этих приведенных выше алкилароматических соединений являются м-ксилол и п-ксилол. Особенно предпочтительным является п-ксилол. В случае использования п-ксилола в качестве алкилароматического соединения, примеры частично окисленных алкилароматических соединений включают 4-карбоксибензальдегид (далее обозначаемый как "4КБА").

Такое алкилароматическое соединение окисляют в растворителе в присутствии катализатора с получением, в результате, ароматической карбоновой кислоты. Применяемым растворителем является растворитель, который химически не взаимодействует с алкилароматическим соединением или ароматической карбоновой кислотой. Предпочтительно, чтобы растворитель имел измеренную при атмосферном давлении температуру кипения от 400°C до 200°C, более предпочтительно - от 50°C до 180°C, наиболее предпочтительно - от 60°C до 150°C. Использование растворителя, имеющего температуру кипения при атмосферном давлении в этом интервале, позволяет легко транспортировать и извлекать на каждой стадии не только реакционную среду, а также облегчает затем осуществление операции удаления жидкости и операции сушки. Кроме того, предпочтительно, чтобы измеренная при атмосферном давлении теплота испарения растворителя составляла 300 ккал/кг или меньше, более предпочтительно - 200 ккал/кг или меньше, наиболее предпочтительно - 150 ккал/кг или меньше. Нет ограничения на величину нижнего предела теплоты испарения. Однако обычно теплота испарения растворителя составляет 50 ккал/кг или больше, предпочтительно - 70 ккал/кг или больше. Обычно может быть использован растворитель, включающий в качестве основного компонента карбоновую кислоту, предпочтительно - уксусную кислоту.

Катализатором, используемым в реакции окисления, может быть любой из известных катализаторов. Однако предпочтительно использовать кобальт, марганец и бром. Примеры соединений кобальта включают ацетат кобальта, нафтенат кобальта и бромид кобальта. Предпочтительным из них является ацетат кобальта. Примеры соединений марганца включают ацетат марганца, нафтенат марганца и бромид марганца. Предпочтительным из них является ацетат марганца. Примеры соединений брома включают бромистый водород, бромид натрия, бромид кобальта, бромид марганца и бромэтан. Предпочтительным из них является бромистый водород. Эти соединения могут использоваться в комбинации. В растворителе, уксусной кислоте могут присутствовать другие ингредиенты металлов. Например, когда ингредиент натрия присутствует в количестве от 1 ppm до 100 ppm, он способствует предотвращению осаждения ингредиента марганца и, кроме того, влияет на улучшение коэффициента пропускания получаемой терефталевой кислоты.

Количество используемого катализатора может быть следующим. Количество используемого ингредиента кобальта обычно составляет от 100 массовых ppm до 2000 массовых ppm от массы растворителя, предпочтительно - от 200 массовых ppm до 1000 массовых ppm от массы растворителя в расчете на количество металлического кобальта. Количество используемого ингредиента марганца обычно составляет от 1 массовых ppm до 1000 мас. ppm, предпочтительно - от 5 массовых ppm до 500 мас. ppm. Количество используемого ингредиента брома обычно составляет от 400 ppm до 2000 ppm. Для ускорения реакции в комбинации с катализатором может быть использован соокислитель.

Температуру, используемую для реакции окисления, конкретно не ограничивают. Однако обычно используют температуру не ниже, чем температура кипения растворителя при атмосферном давлении. Предпочтительно, чтобы температура составляла 50°C или выше, более предпочтительно - 100°C или выше, еще более предпочтительно - 130°C или выше. При использовании температуры выше нижнего предела повышается каталитическая активность и увеличивается выход. С другой стороны, предпочтительно, чтобы температура реакции составляла 350°C или ниже, более предпочтительно - 300°C или ниже, еще более предпочтительно - 250°C или ниже. При использовании температуры ниже верхнего предела, меньше вероятность протекания побочных реакций и разложения, что повышает выход.

Обычно в качестве реакционного давления используют атмосферное давление (около 0,1 МПа) или выше, и предпочтительно, чтобы оно составляло 0,2 МПа или выше, более предпочтительно - 0,5 МПа или выше, еще более предпочтительно - 1 МПа или выше. При использовании давления выше нижнего предела может быть использована более высокая температура, что приводит к повышению каталитической активности и увеличению выхода. С другой стороны, обычно реакционное давление составляет 22 МПа или ниже, предпочтительно, чтобы оно составляло 20 МПа или ниже, более предпочтительно - 10 МПа или ниже, еще более предпочтительно - 5 МПа или ниже, наиболее предпочтительно - 3 МПа или ниже. При использовании давления ниже верхнего предела меньше вероятность протекания побочных реакций и разложения, что повышает выход.

Полученную суспензию, содержащую кристаллы сырой ароматической карбоновой кислоты, подвергают разделению в системе твердое вещество-жидкость с получением, в результате, осадка ароматической карбоновой кислоты.

Сырую ароматическую карбоновую кислоту восстанавливают в растворителе с превращением, в результате, промежуточных соединений в водорастворимый ингредиент. В результате получают кристаллы ароматической карбоновой кислоты высокой чистоты. В качестве растворителя обычно используют воду. Полученную суспензию, содержащую кристаллы ароматической карбоновой кислоты высокой чистоты, подвергают разделению в системе твердое вещество-жидкость с получением осадка ароматической карбоновой кислоты.

Кристаллы ароматической карбоновой кислоты, которые поставляют в качестве товарного продукта, обычно требуют сушки до содержания жидкости 0,1% по массе или ниже. В силу этого осадок ароматической карбоновой кислоты, полученный в результате разделения в системе твердое вещество-жидкость, должен быть направлен на стадию сушки и высушен. В первом варианте осуществления изобретения содержание жидкости в ароматической карбоновой кислоте снижают заранее до 14% по массе или ниже для предотвращения прилипания кристаллов ароматической карбоновой кислоты в сушилке с псевдоожиженным слоем. Предпочтительно, чтобы содержание жидкости в ароматической карбоновой кислоте снижалось до 13% по массе или ниже, более предпочтительно - до 10% по массе или ниже, наиболее предпочтительно - до 8% по массе или ниже. Чем ниже содержание жидкости в осадке, тем меньше вероятность того, что кристаллы ароматической карбоновой кислоты будут прилипать в сушилке с псевдоожиженным слоем. Однако нежелательно чрезмерно понижать содержание жидкости, так как значительное снижение содержания жидкости перед подачей ее в сушилку требует значительных расходов. Обычно регулируют содержание жидкости в осадке до 3% по массе или выше, предпочтительно - 5% по массе или выше.

Термин "содержание жидкости" в изобретении означает величину, выраженную массовым отношением W1/W2, где W1 является массой жидкости (например, воды или органического растворителя), содержащейся в осадке ароматической карбоновой кислоты, и W2 является массой твердого вещества, содержащегося в осадке ароматической карбоновой кислоты. Главным компонентом твердого вещества обычно являются кристаллы ароматической карбоновой кислоты. Обычной является следующая методика. Сначала определяют массу осадка (W1 + W2), который является смесью жидкости и твердого вещества. Затем осадок нагревают, например, в печи для испарения и удаления жидкого вещества и определяют массу оставшегося твердого вещества (W2). В результате, может быть вычислено значение W1 и содержание жидкости. Когда осадок, который нагревают при атмосферном давлении (около 1 атм) и при температуре не ниже температуры кипения жидкости и не выше температуры сублимации ароматической карбоновой кислоты (например, при 150°С), не претерпевает изменение массы в течение 3 минут или более, считают, что испарение жидкости закончилось. В случае, когда жидкостью является вода, содержание жидкости в осадке может быть определено более легко путем определения содержания воды в осадке методом Фишера.

Во втором варианте осуществления изобретения для предотвращения прилипания кристаллов ароматической карбоновой кислоты в сушилке с псевдоожиженным слоем величину сыпучести осадка ароматической карбоновой кислоты предварительно снижают до 2000 мДж или ниже. В результате характеристики осадка регулируют так, чтобы он был, по меньшей мере, в определенной степени сыпучим. В результате, может быть предотвращено прилипание кристаллов ароматической карбоновой кислоты к внутренней стенке сушилки. Предпочтительно, чтобы величину сыпучести осадка регулировали так, чтобы она составляла 1900 мДж или ниже, более предпочтительно - 1800 мДж или ниже, еще более предпочтительно - 1700 мДж или ниже. С другой стороны, значительное снижение величины сыпучести перед подачей осадка в сушилку требует высоких затрат. Поэтому нежелательно чрезмерно снижать величину сыпучести. Предпочтительно, чтобы величину сыпучести осадка регулировали так, чтобы она составляла 1000 мДж или выше, более предпочтительно - 1200 мДж или выше, еще более предпочтительно - 1400 мДж или выше, наиболее предпочтительно - 1500 мДж или выше.

Величина сыпучести осадка обычно возрастает с увеличением содержания жидкости. Сухие ароматические карбоновые кислоты с содержанием жидкости 0,1% по массе или ниже имеют величину сыпучести обычно 1200-1300 мДж, в то время как ароматические карбоновые кислоты с содержанием жидкости 20% по массе имеют величину сыпучести около 3000 мДж. В результате исследования, проведенного авторами изобретения, было обнаружено, что точка, в которой происходит резкое изменение величины сыпучести, соответствует содержанию жидкости в интервале 10-20% по массе. Полагают, что положение этой точки зависит от различных факторов для конкретных осадков, включая распределение частиц по диаметру, форму частиц, состояние поверхности частиц (например, заряд), и другие факторы.

Далее объясняются способы сушки осадка ароматической карбоновой кислоты с помощью сушилки с псевдоожиженным слоем. Сушилка с псевдоожиженным слоем является аппаратом, в который вводят сушильный газ для испарения жидкости, которая присутствует в осадке ароматической карбоновой кислоты, и, в результате, происходит сушка осадка.

Режим сушилки с псевдоожиженным слоем в изобретении конкретно не ограничивается. Может быть использована либо сушилка периодического действия, либо сушилка непрерывного действия. Следует, однако, отметить, что для сушилок с псевдоожиженным слоем непрерывного действия характерно возникновение эффекта прилипания, и так как в них непрерывно подают осадок ароматической карбоновой кислоты, имеющее место явление прилипания приводит к значительным отрицательным последствиям, таким как снижение эффективности сушки и остановка установки. Следовательно, изобретение является очень полезным в случае применения его для сушилки с псевдоожиженным слоем непрерывного действия. Тип сушилки с псевдоожиженным слоем также конкретно не ограничивается. Например, может быть использована сушилка с псевдоожиженным слоем, описанная в патентном документе JP-A-2004-315431.

Скорость, при которой осадок ароматической карбоновой кислоты подают в сушилку с псевдоожиженным слоем, не ограничивается. Однако необходимо иметь в виду следующее. Когда осадок подают при низкой скорости, прилипание происходит в меньшей степени, даже когда содержание жидкости в осадке является относительно высоким. Когда осадок подают при более высокой скорости, прилипание происходит в значительной степени. Следовательно, изобретение является очень полезным, когда его применяют для сушки, при которой осадок подают со скоростью 50 кг/час (кг в час) или выше. Предпочтительно, чтобы скорость подачи составляла более 150 кг/час или выше, еще более предпочтительно - 250 кг/час или выше, наиболее предпочтительно - 1,000 кг/час или выше. Несмотря на то, что скорость подачи осадка не ограничивается, если только она не превышает производительность сушилки с псевдоожиженным слоем, обычно эта скорость составляет 400 тонн/час или ниже, предпочтительно - 200 тонн/час или ниже, более предпочтительно - 150 тонн/час или ниже, еще более предпочтительно - 100 тонн/час или ниже.

Предпочтительно, чтобы время пребывания осадка ароматической карбоновой кислоты в сушилке с псевдоожиженным слоем находилось в интервале от 15 минут до 150 минут. Время пребывания осадка зависит от размера сушилки, скорости подачи осадка, температуры и скорости потока сушильного газа, содержания жидкости или величины сыпучести осадка и других факторов. Однако, с точки зрения высокой эффективности сушки кристаллов ароматической карбоновой кислоты и снижения содержания жидкости в них до 0,1% по массе или ниже, желательно, чтобы время пребывания составляло 15 минут или более. Более желательно, чтобы время пребывания составляло 30 минут или более, еще более желательно - 45 минут или более. С другой стороны, с точки зрения снижения издержек производства и повышения производительности, предпочтительно, чтобы время пребывания было небольшим. Желательно, чтобы время пребывания составляло 150 минут или менее, более желательно - 90 минут или менее, еще более желательно - 75 минут или менее.

Температура осадка, измеренная на входе в сушилку с псевдоожиженным слоем, конкретно не ограничивается. Однако обычно его температура составляет около 70-100°C.

Примеры жидкого вещества, содержащегося в осадке ароматической карбоновой кислоты, включают воду или используемую в производстве в качестве растворителя уксусную кислоту. Однако жидкое вещество конкретно не ограничивается. Сушильным газом является газ, который служит для уноса и удаления этого жидкого вещества, содержащегося в осадке ароматической карбоновой кислоты, и который имеет такую влажность, которая не вызывает конденсации росы при температуре работы сушилки. Например, предпочтительным является газ с точкой росы -40°C или ниже. С точки зрения предотвращения конденсации росы, желательно, чтобы сушильный газ подавался в количестве, которое соответствует количеству жидкого вещества, уносимого газом.

Следует соблюдать осторожность, чтобы не вызвать конденсации росы, так как количество присутствующего в сушильном газе жидкого вещества является большим в верхнем выходящем потоке газа в сушилке с псевдоожиженным слоем, чем в нижнем входящем потоке. В случае, когда в качестве сушильного газа используют газ с точкой росы -40°C, желательно, чтобы количество вводимого сушильного газа составляло 100-1000 м3, более желательно - 300-800 м3, при нормальных условиях в расчете на тонну ароматической карбоновой кислоты, содержащейся в осадке ароматической карбоновой к