Способы и устройства для полимеризации

Иллюстрации

Показать всеСпособ обработки газофазного реактора с псевдоожиженным слоем и способ полимеризации олефинов в газофазном реакторе с псевдоожиженным слоем в присутствии катализатора, способного вызывать образование пластинок, осуществляемые с помощью введения в реактор хромсодержащего соединения и образования полимерного покрытия с высокой молекулярной массой на стенках реактора. Кроме того, изобретение включает устройство и способ ввода хромсодержащего соединения в реактор с псевдоожиженным слоем во множестве мест, расположенных рядом с нижней частью секции стенки в области слоя реактора с псевдоожиженным слоем, и образование полимерного покрытия с высокой молекулярной массой на секции стенки в области слоя. Технический результат - по изобретению хром осаждается на секциях стенок в области слоя, а не на дне или другом оборудовании газофазной системы, что препятствует образованию пластинок в способе полимеризации. 3 н. и 22 з.п. ф-лы, 6 табл., 3 ил., 1 пр.

Реферат

Перекрестная ссылка на связанные заявки

Настоящая заявка обладает преимуществом заявки №60/905274, поданной 6 марта 2007 г., описание которой полностью включено в данную заявку в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее описание, в основном, относится к способу полимеризации олефина (олефинов). Настоящее изобретение конкретно относится к способам полимеризации олефинов в присутствии катализатора, склонного вызывать образование пластинок, и способам и устройствам, предназначенным для обработки газофазного реактора полимеризации, который применяется для полимеризации олефинов.

Предпосылки создания изобретения

Газофазная полимеризация мономеров, например олефиновых мономеров, может сопровождаться образованием пластинок на стенках реакторного сосуда, конкретно при применении определенных типов катализаторов. Образование пластинок означает склеивание слипшегося катализатора и частиц полимера со стенками или крышкой реактора. Размер пластинок может изменяться в широких пределах. Толщина пластинок может составлять от 1/4 до 1/2 дюйма, а их длина может составлять от нескольких дюймов до нескольких футов. Ширина пластинок может составлять от 3 до 18 дюймов. Пластинки могут включать ядро, образованное плавленым полимером, который ориентирован в продольном направлении пластинок, а их поверхности покрыты гранулированным полимером, который сплавился с ядром. Края пластинок обычно имеют вид нитей, состоящих из сплавленного полимера. Образование пластинок ведет к быстрому забиванию систем выгрузки продукта и/или нарушает сжижение, что вызывает необходимость дорогостоящих и длительных остановок процесса.

Газофазные процессы, как было найдено, особенно подвержены образованию пластинок при производстве полимеров с применением катализаторов Цигглера-Натты, конкретно катализаторов Цигглера-Натты типа 3 и типа 4, определенных бимодальных каталитических систем, а также каталитических систем, содержащих металлоценовые каталитически активные соединения. Хотя металлоценовые катализаторы обеспечивают получение полимеров с уникальными характеристиками, они также доставляют новые трудности по сравнению с традиционными системами полимеризации, конкретно в отношении регулирования образования пластинок в реакторе.

Между образованием пластинок в реакторе и наличием избыточного положительного или отрицательного статического заряда в реакторе в ходе полимеризации существует взаимосвязь (см., например, патенты US 4803251 и 5391657). Свидетельством этого являются внезапные изменения уровней статического заряда, вскоре после которых происходит изменение температуры у стенки реактора. В случае, когда уровни статического заряда частиц катализатора и частиц полимера превышают критические значения, электростатические силы притягивают частицы к заземленным металлическим стенкам реактора. Накопление этих частиц на стенке реактора облегчает их плавление из-за повышенных температур и способствует сплавлению частиц. После этого происходит видимое нарушение схем сжижения, что проявляется в виде прерывания подачи катализатора, засорения системы выгрузки продукта, а также в виде наличия сплавленных агломератов (пластинок) в продукте.

Было найдено, что для снижения склонности газофазного реактора к образованию пластинок желательно присутствие полимерного покрытия на внутренней поверхности стенок реактора, то есть на поверхностях, находящихся в контакте с полимеризационным слоем. Не желая быть ограниченными теорией, полагают, что присутствие определенных покрытий стенок реактора, например покрытий из полимера высокой молекулярной массы, замедляет образование локальных зон накопления электростатического заряда на поверхности стенок реактора. Не желая быть ограниченными теорией, дополнительно полагают, что локализованные зоны накопления электростатического заряда вносят вклад в образование пластинок.

Определенные соединения хрома способствуют образованию покрытия с высокой молекулярной массой, которое может эффективно снижать накопление заряда на стенках реактора и препятствовать образованию пластинок. Например, в патентах US 4532311, 4792592 и 4876320 описаны способы снижения образования пластинок в реакторе с псевдоожиженным слоем с помощью введения в реактор до начала полимеризации содержащего хром соединения и проведения реакции с хромом с образованием покрытия с высокой молекулярной массой на стенках реактора. Конкретный класс содержащих хром соединений, эффективных в данном способе, представляет собой хромоцены, например, бис-циклопентадиенилхром.

Две часто используемые методики обработки или повторной обработки реакционных систем включают подготовку стенки (для существующих реакционных систем для этого требовалось удаление непригодного или загрязненного полимерного покрытия) и создание нового слоя полимера in situ. Первая из упомянутых методик представляет собой способ обработки хромоценом (см., например, патенты US 4532311, 4792592 и 4876320). В соответствии с этим способом стенки реакционного сосуда очищают, например, с помощью пескоструйной обработки, затем реактор обрабатывают с образованием нового покрытия с высокой молекулярной массой. В существующих реакторах очисткой удаляют со стенок реактора весь полимер, включая загрязненный полимер. Затем реактор герметизируют и продувают азотом. В реактор впрыскивают раствор катализатора, например хромоцена, и осуществляют его циркуляцию в течение длительного периода времени. Катализатор осаждается на стенках реактора. Осажденный катализатор окисляют, а затем реактор открывают для очистки. После осуществления очистки в реактор добавляют этилен, катализатор реагирует с этиленом с образованием нового полимерного покрытия. После того, как новое полимерное покрытие образовалось, начальный продукт необходимо тщательно проверять на предмет возникновения различных проблем с качеством, которые могут возникать в ходе начального периода производства вследствие присутствия песка или концентрированных частиц жидкого катализатора, которые могут остаться в реакционной системе после обработки. В указанных способах обычно применяется смесь содержащего хром соединения в инертном растворителе, например в толуоле, для контактирования стенок реактора с содержащим хром соединением. Обычно считают, что концентрация хромсодержащего соединения в инертном растворителе не имеет решающего значения для осуществления способа, но ее выбирают таким образом, чтобы убедиться, что хромсодержащее соединение полностью растворено в растворителе. Обычно применяют раствор, содержащий от примерно 6 до 8% мас. хромоцена в толуоле.

Второй способ обработки (методика повторной обработки) включает водоструйную очистку стенок реактора. В соответствии с данным способом загрязненный слой полимера удаляют с помощью потока воды высокого давления (например, водоструйной обработкой). Реактор сушат, продувают азотом и запускают вновь. Последняя стадия запуска включает получение полимерного продукта с применением относительно высокой концентрации водорода с целью получения материала с высоким индексом расплава (например, MI≥10), который в меньшей степени способствует образованию пластинок и с легкостью осаждается на стенке реактора с образованием нового полимерного покрытия. Способы, ранее известные в данной области техники, оказались в некоторой степени эффективными при использовании некоторых каталитических систем.

Полимерное покрытие, образующееся на стенках реактора при контакте с псевдоожиженным слоем при нормальной работе (в настоящем описании оно называется секцией стенки в области слоя), обладает толщиной, которая обычно составляет от примерно 1 до примерно 10 мил (от 0,025 до 0,25 мм). В настоящем описании 1 мил означает 0,001 дюйма. Более того, покрытие полимера не обладает однородной толщиной по всей поверхности секции стенки в области слоя. Не желая быть ограниченными теорией, полагают, что используемые в настоящее время способы не обеспечивают равномерного покрытия полимером секции стенки в области слоя, поскольку хром оседает на секции стенки в области слоя неравномерно. Дополнительно, также считают, что значительное количество осажденного хрома может быть дезактивировано до реакции с мономером с образованием полимерного покрытия. Существует теория, которая заключается в том, что относительно тонкая и неравномерная природа полимерных покрытий, получаемых по существующей технологии, может ограничивать эффективность полимерного покрытия в отношении предотвращения образования пластинок, а также может сократить срок эффективной службы полимерного покрытия.

Кроме того, в соответствии с используемыми в настоящее время способами может также быть необходимым осуществлять работу полимеризационной системы с применением менее склонных к образованию пластинок каталитических систем, например, не металлоценовых каталитических систем. Следствием этого могут являться проблемы с подачей продукта.

Более того, было найдено, что при использовании ранее известных в данной области техники способов обработки реактора периодически реактор необходимо подвергать повторной обработке, поскольку полимерное покрытие со временем деградирует. Время между обработками меняется в зависимости от эффективности последней обработки, получаемых продуктов, типа катализатора, а также ряда других факторов.

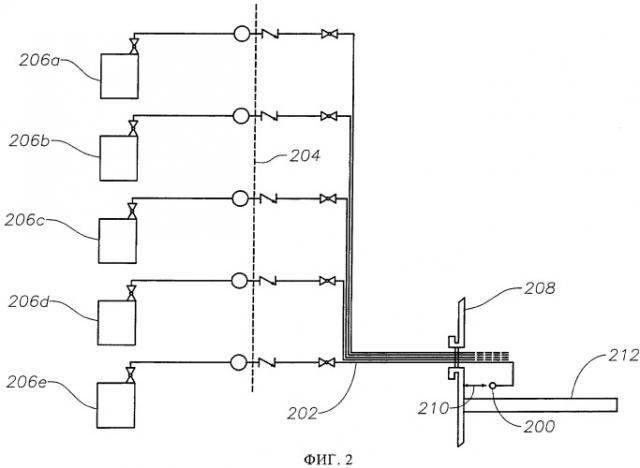

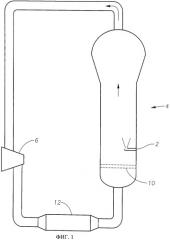

Фиг.1 отражает способ, известный в данной области техники; в соответствии с ним нанесение хрома на внутренние поверхности реактора полимеризации обычно осуществляют с помощью впрыска хромоценсодержащего раствора через одну из точек впрыска катализатора 2 реактора 4. Раствор можно впрыскивать через одиночную прямую трубку, либо впрыскивать через одиночную трубку с распылительным наконечником, расположенным на конце трубки. Инертная среда, например азот, циркулирует через реактор 4 с помощью циркуляционного компрессора 6, а раствор в то же время медленно впрыскивают в течение периода времени, который составляет, по меньшей мере, от 1 до 3 часов, а может составлять до 8 часов. Смесь циркулирует по реакционной системе в течение примерно 20 часов. В соответствии с данным способом, как было найдено, содержание хрома, осажденного на секции стенки в области слоя, значительно меньше, чем содержание хрома, осевшего на дно реактора и на нижнюю часть тарелки. Таким образом, при использовании данного способа хром преимущественно осаждается на распределительную тарелку 10 и различные части реакторной системы, не относящиеся к секции стенки в области слоя, например, в циркуляционном компрессоре 6 и циркуляционном охладителе 12. Хром, осажденный на распределительной тарелке 10 и других частях реакционной системы, в соответствии со способом, ранее известным в данной области техники, как правило, необходимо счищать перед реагированием хрома с образованием полимерного покрытия.

Поскольку избыток хрома счищают с различных частей реакционной системы перед образованием покрытия, реакционную систему открывают и разгерметизируют перед тем, как покрытие прореагирует с мономером. Перед открыванием и очисткой реактора, хром окисляется под воздействием относительно низкого содержания кислорода (например, около 100 част./млн. (объемн.)). Не желая быть ограниченными теорией, полагают, что дальнейшее окисление хрома происходит, когда реакционная система открыта. Более того, существует теория, что воздействие воздуха ведет к избыточному окислению хрома и к сниженной активности хрома при образовании полимерного покрытия.

Другие относящиеся к предпосылкам создания изобретения ссылки включают патенты US 3449062, 3539293, 4460330, 6335402; публикации патентных заявок US 2002/026018 и WO 1997/49771, WO 2004/029098.

Таким образом, существует необходимость в разработке улучшенного способа полимеризации альфа-олефинов в присутствии катализатора, склонного к образованию пластинок. Также существует необходимость обеспечить способ обработки газофазного реактора полимеризации с псевдоожиженным слоем с целью осаждения хромсодержащего соединения, преимущественно, на секции стенки в области слоя в реакторе, а также образование покрытия секций стенок в области слоя реактора, которое обладает высокой молекулярной массой, большими толщиной и однородностью. Также необходимо обеспечить устройство для эффективной обработки секций стенок в области слоя газофазного реактора полимеризации с псевдоожиженным слоем.

Краткое описание сущности изобретения

В одном из классов предпочтительных вариантов настоящее изобретение обеспечивает улучшение способа полимеризации альфа-олефинов в реакторе с псевдоожиженным слоем в присутствии катализатора, который может вызывать образование пластинок в ходе полимеризации, посредством поддержания статического электрического заряда в области реактора, в которой возможно образование пластинок, ниже уровня статического заряда, который, в противном случае, вызвал бы образование пластинок путем введения хромсодержащего соединения в реактор с псевдоожиженным слоем таким образом, чтобы соединение хрома контактировало с поверхностями реактора, причем хром в хромосодержащих соединениях обладает степенью окисления от 2 до 3; улучшение включает образование полимерного покрытия с высокой молекулярной массой, которое обладает толщиной более чем 10 мил (0, 25 мм) на секции стенки реактора с псевдоожиженным слоем, которая находится в области слоя.

В одном из предпочтительных вариантов толщина полимерного покрытия с высокой молекулярной массой составляет более чем примерно 10 мил (0,25 мм), по существу, на всех частях секции стенки в области слоя.

В другом предпочтительном варианте толщина полимерного покрытия с высокой молекулярной массой составляет более чем примерно 20 мил (0,51 мм), по существу, на всех частях секции стенки в области слоя.

В другом предпочтительном варианте средняя толщина полимерного покрытия с высокой молекулярной массой составляет более чем примерно 10 мил (0,25 мм) на секции стенки в области слоя.

В еще одном предпочтительном варианте средняя толщина полимерного покрытия с высокой молекулярной массой составляет более чем примерно 20 мил (0,51 мм) на секции стенки в области слоя.

В одном из предпочтительных вариантов убывание заряда полимерного покрытия с высокой молекулярной массой составляет более чем примерно 150 В, по существу, на всех частях секции стенки в области слоя.

В другом предпочтительном варианте убывание заряда полимерного покрытия с высокой молекулярной массой на расстоянии от 0,3 до 2,4 м над распределительной тарелкой составляет более чем примерно 1000 В.

В одном из предпочтительных вариантов поверхность секции стенки в области слоя включает более чем примерно 0,3% хрома, по существу, на всех частях секции стенки в области слоя.

Другой класс предпочтительных вариантов обеспечивает улучшение способа полимеризации альфа-олефинов в реакторе с псевдоожиженным слоем в присутствии катализатора, который может вызывать образование пластинок в ходе полимеризации посредством поддержания статического электрического заряда в области реактора, в которой возможно образование пластинок, ниже уровня статического заряда, который, в противном случае, вызвал бы образование пластинок путем введения хромсодержащего соединения в реактор с псевдоожиженным слоем таким образом, чтобы соединение хрома контактировало с поверхностями реактора, причем хром в хромосодержащих соединениях обладает степенью окисления от 2 до 3; улучшение включает введение хромсодержащего соединения в реактор с псевдоожиженным слоем с помощью множества устройств впрыска, расположенных внутри реактора с псевдоожиженным слоем, которые находятся рядом с нижней частью секции стенки в области слоя реактора с псевдоожиженным слоем.

В одном из предпочтительных вариантов хромсодержащее соединение вводят в реактор с псевдоожиженным слоем в течение промежутка времени, составляющего менее чем примерно 1 час.

В другом предпочтительном варианте осуществляют циркуляцию не реакционно-способного газа через реактор с псевдоожиженным слоем в течение менее чем примерно 5 часов после введения хромсодержащего соединения.

В еще одном предпочтительном варианте циркуляцию не реакционно-способного газа осуществляют в течение менее чем примерно 2 часов после введения хромсодержащего соединения.

В другом предпочтительном варианте хром осаждается, преимущественно, на секцию стенки реактора с псевдоожиженным слоем, которая находится в области слоя.

Один из предпочтительных вариантов дополнительно включает стадию окисления осажденного хрома с помощью добавления кислорода и его циркуляции в течение менее чем 2 часов.

В еще одном предпочтительном варианте добавляют, по существу, стехиометрическое количество кислорода по отношению к количеству введенного хрома.

В предпочтительном варианте, в котором хром наносят на секцию стенки в области слоя реактора с псевдоожиженным слоем, способ дополнительно включает стадию окисления осажденного хрома с помощью добавления, по существу, стехиометрического количества кислорода по отношению к количеству введенного хрома.

Другой предпочтительный вариант дополнительно включает стадию реагирования хрома с этиленом с образованием полимерного покрытия с высокой молекулярной массой, причем реакция происходит после стадии окисления и перед открыванием реактора с псевдоожиженным слоем, кроме того, в ходе стадии реагирования псевдоожиженный слой в реакторе не присутствует.

Еще один предпочтительный вариант дополнительно включает стадию производства полимерного продукта на основе металлоцена после образования полимерного покрытия с высокой молекулярной массой, причем перед производством полимерного продукта на основе металлоцена производство полимерного продукта не на основе металлоцена не осуществляется.

Другой класс предпочтительных вариантов обеспечивает способ обработки реактора с псевдоожиженным слоем с целью снижения образования пластинок в ходе полимеризации полиолефинов в присутствии катализатора, который может вызывать образование пластинок, способ включает следующие стадии: (а) введение хромсодержащего соединения в реактор с псевдоожиженным слоем в ряд мест, расположенных рядом с нижней частью секции стенки реактора с псевдоожиженным слоем, расположенной в области слоя, причем хромсодержащее соединение контактирует с секцией стенки в области слоя; и (б) образование полимерного покрытия с высокой молекулярной массой на секции стенки в области слоя.

В другом предпочтительном варианте хром, предпочтительно, наносят на секцию стенки реактора с псевдоожиженным слоем, которая находится в области слоя.

В другом предпочтительном варианте способ дополнительно включает стадию окисления хрома после ввода хромсодержащего соединения, но перед образованием полимерного покрытия с высокой молекулярной массой, причем полимерное покрытие с высокой молекулярной массой образуется с помощью реакции хрома с этиленом.

В другом предпочтительном варианте стадия образовании полимерного покрытия с высокой молекулярной массой осуществляется перед открыванием реактора с псевдоожиженным слоем, и на стадии образования покрытия псевдоожиженного слоя в реакторе нет.

В еще одном предпочтительном варианте хромсодержащее соединение вводят в реактор с псевдоожиженным слоем в течение первого промежутка времени, составляющего менее чем примерно 1 час, способ дополнительно включает стадию циркуляции не реакционно-способного газа через реактор с псевдоожиженным слоем в течение второго промежутка времени после введения хромсодержащего соединения, причем второй промежуток времени составляет менее чем примерно 5 часов.

В еще одном предпочтительном варианте второй промежуток времени составляет менее чем примерно 2 часа.

В одном из предпочтительных вариантов стадию окисления завершают менее чем примерно за 2 часа.

В другом предпочтительном варианте концентрация кислорода в ходе стадии окисления составляет менее чем примерно 200 част./млн. (объемн.).

В другом предпочтительном варианте концентрация кислорода в ходе стадии окисления составляет менее чем примерно 100 част./млн. (объемн.).

В одном из предпочтительных вариантов способ дополнительно включает стадию дезактивации сокатализатора путем подачи в реактор с псевдоожиженным слоем CO2.

В еще одном предпочтительном варианте способ дополнительно включает стадию полирования полимерного покрытия с высокой молекулярной массой на секции стенки в области слоя после стадии образования покрытия.

В одном из предпочтительных вариантов полимерный продукт на основе металлоцена производят после образования полимерного покрытия с высокой молекулярной массой, причем перед производством полимерного продукта на основе металлоцена производство полимерного продукта не на основе металлоцена не осуществляется.

Другой класс предпочтительных вариантов обеспечивает устройство для обработки реактора с псевдоожиженным слоем, которое включает множество устройств впрыска, расположенных внутри реактора с псевдоожиженным слоем, причем устройства впрыска находятся рядом с нижней частью секции стенки реактора с псевдоожиженным слоем, находящейся в области слоя, причем устройства впрыска расположены так, что текучая среда, предназначенная для обработки, контактирует с секцией стенки в области слоя.

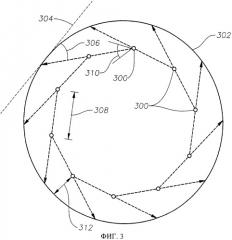

В одном из предпочтительных вариантов множество устройств впрыска расположено так, что угол с горизонтальной плоскостью составляет от примерно 40 до примерно 50 градусов и они направлены вверх, а угол направления ряда устройств впрыска, ориентированных горизонтально, составляет от примерно 40 до примерно 50 градусов внутрь от касательной к секции стенки в области слоя.

В другом предпочтительном варианте длина хорды между каждыми двумя устройствами впрыска из их множества составляет от примерно 1,5 до примерно 1,9 м, множества устройств впрыска расположены на высоте от примерно 0,15 до примерно 1,0 м над распределительной тарелкой, множество устройств впрыска расположено на расстоянии от примерно 0,10 до примерно 0,50 м от секции стенки в области слоя, и угол распыления множества устройств впрыска составляет от примерно 100 до примерно 120 градусов.

В другом предпочтительном варианте множество устройств впрыска расположено на расстоянии от примерно 0,40 до 0,60 м над распределительной тарелкой.

В другом предпочтительном варианте множество устройств впрыска расположено на расстоянии от примерно 0,10 до примерно 0,20 м от секции стенки в области слоя.

Краткое описание чертежей

Фиг.1 представляет собой схему ранее известного в данной области техники газофазного реактора и его вспомогательного оборудования, на которой показано устройство для впрыска обрабатывающего материала.

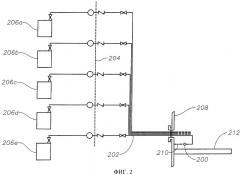

Фиг.2 представляет собой схему системы для введения текучей среды для обработки в реактор с псевдоожиженным слоем.

Фиг.3 представляет собой вид сверху, показывающий расположение множества устройств для впрыска, расположенных внутри реактора с псевдоожиженным слоем.

Подробное описание сущности изобретения

Перед тем как настоящие вещества, компоненты, композиции и/или способы будут описаны в настоящем описании, следует понять, что, если не указано иное, настоящее изобретение не ограничивается конкретными веществами, компонентами, композициями, реагентами, условиями реакций, лигандами, металлоценовыми структурами и тому подобным, поскольку вышеупомянутое может быть изменено, если не указано иное. Также следует понимать, что используемая в настоящем описании терминология предназначена исключительно для описания конкретных предпочтительных вариантов, и не предназначена для ограничения сферы действия изобретения.

Также следует отметить, что применяемые в настоящем описании и приложенной формуле изобретения формы единственного числа включают ссылки на множественные числа, если не указано иное. Таким образом, например, ссылка на выражение «уходящая группа», например, в группировке, «замещенной уходящей группой» включает более чем одну уходящую группу, таким образом, что, например, эту группировку можно заместить двумя или более уходящими группами. Аналогично, ссылка на выражение «атом галогена», например, в группировке, «замещенной атомом галогена» включает более чем один атом галогена, таким образом, что группировка может быть замещена двумя или более атомами галогена, ссылка на «заместитель» включает один или более заместителей, ссылка на «лиганд» включает один или более лигандов, и так далее.

Один из классов предпочтительных вариантов обеспечивает улучшение способа полимеризации альфа-олефина в реакторе с псевдоожиженным слоем в присутствии катализатора, который может вызывать образование пластинок во время осуществления полимеризации, посредством подержания уровня статического электрического заряда в реакторе в области, в которой возможно образование пластинок, ниже уровней статического электрического заряда, при которых в ином случае происходило бы образование пластинок, путем введения в реактор с псевдоожиженным слоем хромсодержащего соединения таким образом, чтобы оно контактировало с поверхностями реактора, причем хром в хромсодержащем соединении обладает степенью окисления от 2 до 3. Конкретно, способ включает образование полимерного покрытия с высокой молекулярной массой толщиной более чем примерно 10 мил (0,25 мм) на секции стенки реактора с псевдоожиженным слоем в области слоя.

В настоящем описании под выражением «полимерное покрытие с высокой молекулярной массой» понимают покрытие, включающее по меньшей мере 25% мас. нерастворимой полимерной фракции и растворимую полимерную фракцию, в которой содержится по меньшей мере 10% мас. полимеров (в расчете на общую массу полимерного покрытия с высокой молекулярной массой), причем молекулярную массу покрытия измеряют путем высокотемпературной гельпроникающей хроматографии (GPC) (с использованием трихлоробензола в качестве растворителя при 150°С, образец предварительно обрабатывают при 160°С в течение 2 ч и обрабатывают микроволновым излучением при 175°С в течение 2 ч) с точностью до, по меньшей мере, 1 млн. Дальтонов или выше.

Способы полимеризации альфа-олефинов в реакторе с псевдоожиженным слоем в присутствии катализатора, который может вызвать образование пластинок во время осуществления полимеризации, осуществляемые путем поддержания уровня статического электрического заряда в реакторе в области, в которой возможно образование пластинок, ниже уровней статического электрического заряда, при которых в ином случае происходило бы образование пластинок, путем введения в реактор с псевдоожиженным слоем хромсодержащего соединения таким образом, чтобы оно контактировало с поверхностями реактора, описаны в патентах US 4532311, 4792592 и 4876320. Эти способы обеспечивают обработку стенок реакторного сосуда до осуществления обычной полимеризации хромсодержащим соединением, причем хром присутствует в реакторе в степени окисления от 2 до 3. В соответствии с данным способом образование пластинок в ходе обычной полимеризации значительно снижается, а в некоторых случаях образования пластинок можно полностью избежать.

В общем, обрабатывающий материал, например хромсодержащее соединение, вводят в реактор перед обычной полимеризацией и его можно вводить любым способом, так, чтобы поверхности, конкретно стенки реактора, контактировали с обрабатывающим материалом. В любом из предпочтительных вариантов, описанных в настоящем описании, реакционную систему для полимеризации можно продувать нереакционно-способным газом, например, азотом, причем нереакционно-способный газ может циркулировать через реактор в ходе процесса обработки. Во время циркуляции не реакционно-способного газа в реактор вводят обрабатывающий материал, например, хромсодержащее соединение. Обрабатывающий материал контактирует с поверхностями реакторной системы в ходе циркуляции. Обработку осуществляют в течение достаточного для достижения требуемого результата промежутка времени, обычно от нескольких часов до нескольких дней. После обработки реактор чистят. После очистки реактор готов для начала полимеризации.

Для облегчения доставки хромсодержащего соединения к стенками реактора можно применять слой каучука. Этот слой (вместе с другим слоем чистящего материала, остающегося после процедуры очистки, осуществляемой после обработки) необходимо удалить как отходы. Однако в любом из предпочтительных вариантов, описанных в настоящем описании, каучуковый слой не может присутствовать в реакционной системе при подаче обрабатывающей жидкости в реактор с псевдоожиженным слоем, либо при образовании полимерного покрытия с высокой молекулярной массой. В одном из классов предпочтительных вариантов данный способ обеспечивает преимущество над способами, ранее известными в данной области техники, поскольку нет необходимости в удалении по меньшей мере один из слоев загрязненного полимера (например, слой, загрязненный хромом).

В любом из предпочтительных вариантов, описанных в настоящем описании, обрабатывающий материал может включать хромсодержащее соединение. Кроме того, в любом из предпочтительных вариантов, описанных в настоящем описании, хром может присутствовать в реакторе в степени окисления +2 или +3 (хром можно подавать в степени окисления от 2 до 3, либо переводить в степень окисления от 2 до 3 после ввода). Соединения могут включать, но не ограничиваться ими, соединения бис-(циклопентадиенил)-хрома (II), который обладает следующей формулой:

в которой R' и R” могут представлять собой одинаковые или различные C1-С20 углеводородные радикалы (включая конечные значения), а n' и n” могут представлять собой одинаковые или различные целые числа от 0 до 5 включительно. Углеводородные радикалы R' и R” могут быть насыщенными или ненасыщенными, и могут включать алифатические, алициклические и ароматические радикалы, например, метильные, этильные, пропильные, бутильные, пентильные, циклопентильные, циклогексильные, аллильные, фенильные и нафтильные радикалы. Другие конкретные подходящие соединения включают ацетилацетонат хрома (III), нитрат хрома (III), ацетат хрома (II) или хрома (III), хлорид хрома (II) или хрома (III), бромид хрома (II) или хрома (III), фторид хрома (II) или хрома (III), сульфат хрома (II) или хрома (III), а также катализаторы полимеризации, полученные из соединений хрома, в которых хром может присутствовать в степени окисления +2 или +3.

В любом из предпочтительных вариантов, описанных в настоящем описании, можно впрыскивать хромсодержащее соединение, содержащее от примерно 1 до примерно 8% мас. хрома в расчете на общую массу материала для обработки, растворенного в инертном растворителе. В других предпочтительных вариантах смесь может содержать менее чем примерно 6% мас., или менее чем примерно 5% мас. хромсодержащего соединения в расчете на общую массу материала для обработки в инертном растворителе. Один из инертных растворителей, которые можно использовать, представляет собой толуол. Не желая быть ограниченными теорией, полагают, что смесь с меньшей концентрацией обеспечивает лучшую доставку хромсодержащих соединений к секции стенки в области слоя, поскольку на стенку можно наносить больший объем раствора, а также поскольку при более низкой концентрации вещество остается растворенным при более низких температурах (цилиндры с раствором, как правило, находятся при температуре окружающей среды).

Количество соединения хрома, используемого в способе, должно быть достаточным для достижения желаемого результата, и это количество можно определить без лишних экспериментов. В любом из предпочтительных вариантов, описанных в настоящем описании, количество соединения хрома, вводимого в реактор с псевдоожиженным слоем, может составлять более чем примерно 0,0031 фунта хромсодержащего соединения на квадратный фут (0,015 кг/м2) обрабатываемой поверхности. В других предпочтительных вариантах, можно вводить более чем примерно 0,0037 фунт/фут2 (0,018 кг/м2) хромсодержащего соединения. В других предпочтительных вариантах в реактор с псевдоожиженным слоем можно вводить более чем примерно 0,0045 фунта хромсодержащего соединения на квадратный фут обрабатываемой поверхности (0,022 кг/м). В других предпочтительных вариантах можно вводить от примерно 0,0037 до примерно 0,0045 фунт/фут2 (от 0,018 до 0,022 кг/м2) хромсодержащего соединения. В настоящем описании обрабатываемая поверхность означает площадь поверхности цилиндрической секции над распределительной тарелкой, расширенной секции, а также верхней части реактора с псевдоожиженным слоем (См, например, фиг.1).

Образуемое полимерное покрытие высокой молекулярной массы обычно представляет собой чистое покрытие из полимера, которое образуется при реагировании хрома, нанесенного на внутренние поверхности реактора, с мономером, например, с этиленом. Реакция может происходить в присутствии мономера и поглотителя каталитического яда / сокатализатора, например, алкилалюминия, такого как триэтилалюминий (ТЕАl).

Неожиданно оказалось, что покрытие с высокой молекулярной массой в соответствии с настоящим изобретением толще и распределяется более равномерно, чем в соответствии со способами, ранее известными в данной области техники. В любом из предпочтительных вариантов, описанных в настоящем описании, толщина полимерного покрытия с высокой молекулярной массой может составлять более чем примерно 10 мил (0,010 дюймов или 0,25 мм) на секции стенки реактора с псевдоожиженным слоем в области слоя, и может составлять более чем примерно 10 мил (0,25 мм), по существу, на всех частях секции стенки в области слоя. В других предпочтительных вариантах толщина полимерного покрытия с высокой молекулярной массой может составлять более чем примерно 20 мил (0,020 дюймов или 0,51 мм) на секции стенки реактора с псевдоожиженным слоем в области слоя, и может составлять более чем примерно 20 мил (0,51 мм), по существу, на всех частях секции стенки в области слоя. В настоящем описании под выражением «секция стенки в области слоя» понимают части внутренних стенок реактора с псевдоожиженным слоем, которые контактируют с псевдоожиженным слоем при нормальной работе. В типичном реакторе с псевдоожиженным слоем с прямой цилиндрической секцией и расширенной секцией секция стенки в области слоя представляет собой часть цилиндрической прямой секции реактора с псевдоожиженным слоем от распределительной тарелки до расширенной секции. В любом из предпочтительных вариантов, описанных в настоящем описании, секция стенки в области слоя может также включать части внутренней стенки расширенной секции, конкретно, в нижней части расширенной секции. В настоящем описании под выражением «по существу, все части» поверхности понимают большую часть описываемой поверхности, но не обязательно всю эту поверхность. Это означает, что, если описывают «по существу, все части секции стенки в области слоя», данными характеристиками (толщиной покрытия, содержанием хрома или другими параметрами) обладает большинство точек секции стенки в области слоя, но не обязательно каждая из этих точек.

Успех формирования полимерного покрытия с высокой молекулярной массой можно также оценить путем измерения средней толщины покрытия секции стенки в области слоя. Таким образом, в любом из предпочтительных вариантов, описанных в настоящем описании, средняя толщина полимерного покрытия с высокой молекулярной массой, которое образуется на секции стенки в области слоя в реакторе с псевдоожиженным слоем, может составлять более чем примерно 10 мил (0,25 мм), более чем примерно 20 мил (0,51 мм), более чем примерно 25 мил (0,64 мм), или даже более чем примерно 30 мил (0,76 мм).

В газофазных реакционных системах для полимеризации вязкостный контакт частиц полимера со стенками реакционного сосуда может влиять на образование пла