Способ получения усиленной резиновой смеси на основе галобутилкаучука

Иллюстрации

Показать всеИзобретение относится к резиновой смеси на основе галобутилкаучука. Резиновая смесь содержит галобутилкаучук, дополнительный каучук, содержащий ПБК, БСК, НК или их смеси, минеральный наполнитель, содержащий от 20 до 250 частей на 100 частей каучука диоксида кремния, и смешанный модификатор, содержащий серосодержащее силановое соединение и добавку, образованную из соединения, содержащего этаноламин. Изобретение позволяет повысить силу сцепления и обеспечить пониженное сопротивление качению резин. 2 н. и 3 з.п. ф-лы, 2 ил., 2 табл., 7 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновым смесям на основе галобутилкаучука, содержащим бутилкаучук, по меньшей мере, один дополнительный каучук, минеральный наполнитель и смешанную модифицирующую систему на основе силанового соединения и добавку, образованную соединением, содержащим, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин.

Настоящее изобретение также относится к способу получения усиленных резиновых смесей, включающий смешение галобутилкаучука, по меньшей мере, одного дополнительного каучука, минерального наполнителя и смешанной модифицирующей системы на основе силанового соединения и добавки, образованной соединением, содержащим, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин.

Предыстория создания изобретения

Бутилкаучук (ИИК), статистический сополимер изобутилена и изопрена, хорошо известен своей отличной теплостойкостью, озоностойкостью и желательными амортизационными характеристиками. ИИК получают коммерчески суспензионным способом с использованием метилхлорида в качестве разбавителя и катализатора Фриделя-Крафтса в качестве инициатора полимеризации. Метилхлорид дает то преимущество, что AlCl3, относительно недорогой катализатор Фриделя-Крафтса, растворим в нем, как и изобутиленовый и изопреновый сомономеры. Кроме того, бутилкаучук нерастворим в метилхлориде и осаждается из раствора в виде мелких частиц. Полимеризацию обычно проводят при температурах от примерно -90°С до -100°С. (См. патент США №2356128 и Ullmanns Encyclopedia of Industrial Chemistry, том А 23, 1993, стр.288-295). Низкие температуры полимеризации необходимы, чтобы достичь молекулярных масс, которые достаточно высоки для областей применения каучуков.

Первой основной областью применения ИИК были камеры шин. Несмотря на низкий уровень ненасыщенности основной цепи (приблизительно 0,8-1,8 моль.%), ИИК обладает достаточной вулканизационной активностью для использования в камерах шин. С развитием конструкций камер шин стало необходимым повысить вулканизационную способность ИИК до уровней, характерных для обычных диеновых каучуков, таких как бутадиеновый каучук (ПБК) или бутадиен-стирольный каучук (БСК). К этому моменту были разработаны галогенированные типы бутилкаучука. Обработка растворов ИИК элементарным хлором или бромом приводит к выделению галобутилкаучука (ГИИК), такого как хлорбутил (ХИИК) и бромбутил (БИИК) каучука. Данные материалы отличаются наличием реакционноспособных аллильных галогенидов вдоль основной полимерной цепи, что позволяет осуществлять совулканизацию с другими каучуковыми соединениями.

Выброс автомобильных газов стал предметом расширенных исследований, в промышленности наметилась тенденция к снижению массы и улучшения сопротивления качению шин. Поскольку протектор привулканизован к каркасу шины, резиновая смесь на основе галобутилкаучука предпочтительнее смесей на основе негалогенированных бутилкаучков из-за их вулканизационной активности. Резины из смесей на основе галобутилкаучуков, используемые в протекторах шин, характеризуются желательным низким сопротивлением качению и высокой износостойкостью. Хотя возможно обеспечить оба этих параметра в жестких резинах, но это отрицательно сказывается на силе сцепления. Предпочтительная резиновая смесь на основе бутилкаучука для использования в шинах проявляет поэтому комбинацию динамических свойств, включающих низкое сопротивление качению, износостойкости, по меньшей мере эквивалентной износостойкости протекторных смесей, и хороших показателей сцепления. Однако достижение желательных свойств оказалось затруднительным на практике, и в настоящее время не существует коммерческих резиновых протекторных смесей на основе галобутилкаучука.

В данной области известно, что рецептуры протекторных смесей на основе БИИК, полученные с использованием таких добавок, как ДМАЕ, обеспечивают некоторое улучшение динамических свойств резин на их основе. Resendes, R; Hopkins, W; Niziolek, T; Braubach, W “Cost Effective Modifyres for the Preparation of BIIR Based Tire Tread Formulations”, Rubber World, Seotember, 2003, pp. 46-51. Однако использование силанов в сочетании с ДМАЕ оказалось в значительной степени неизученным, и не ясно, может ли существовать синергический эффект, который мог бы обеспечить комбинацию динамических свойств, желательных для протекторных резин.

Краткое изложение сущности изобретения

Настоящее изобретение относится к наполненным резиновым смесям на основе галобутилкаучука, такого как бромбутилкаучук (БИИК). Неожиданно было установлено, что наблюдается синергический эффект в резиновых смесях на основе галобутилкаучука, когда в процессе приготовления смесей использован смешанный модификатор, что приводит к получению смеси, обладающей неожиданными превосходными свойствами.

Настоящее изобретение относится к резиновым смесям на основе галобутилкаучука, содержащим бутилкаучук, по меньшей мере, один дополнительный эластомер, минеральный наполнитель и смешанную модифицирующую систему на основе силанового соединения и добавки, образованной соединением, содержащим, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин.

Настоящее изобретение также относится к способу получения усиленных резиновых смесей, включающему смешение галобутилкаучука, по меньшей мере, одного дополнительного каучука, минерального наполнителя и смешанной модифицирующей системы на основе силанового соединения и добавки, образованной соединением, содержащим, по меньшей мере, одну гидроксильную группу, и содержащим функциональную группу с основным амином.

Краткое описание изобретения

На фиг.1 показана зависимость tg δ от температуры наполненных смесей на основе бутилкаучука.

На фиг.2 показана зависимость tg δ от температуры наполненных смесей на основе бутилкаучука.

Подробное описание изобретения

Термин «галобутилкаучук(и)», как использовано в данном тексте, относится к хлорированному или бромированному бутилкаучуку. Бромированные бутилкаучуки являются предпочтительными, и настоящее изобретение пояснено с помощью примеров со ссылкой на бромбутилкаучуки. Следует понимать, однако, что настоящее изобретение распространяется также на использование хлорированных бутилкаучуков.

Галобутилкаучуки, пригодные для использования в настоящем изобретении, включают, но не ограничиваются, бромированные бутилкаучуки. Такие каучуки могут быть получены бромированием бутилкаучука, который представляет собой сополимер изоолефина, обычно изобутилена, и сомономера, которым обычно является С4-С6 сопряженный диолефин, предпочтительно изопрен, и бромированных изобутенизопреновых сополимеров (БИИК). Могут быть использованы сомономеры, отличающиеся от сопряженных диолефинов, такие как алкилзамещенные виниловые ароматические сомономеры, которые включают С1-С4 алкилзамещенный стирол. Примером галобутилкаучука, который является коммерчески доступным, является бромированный изобутиленметилстирольный сополимер (БИМС), в котором сомономером является п-метилстирол.

Бромированные бутилкаучуки обычно содержат от 0,1 до 10 мас.%, предпочтительно от 0,5 до 5 мас.%, повторяющихся звеньев, образованных диолефином, предпочтительно изопреном, и от 90 до 99,9 мас.%, предпочтительно от 95 до 99,5 мас.%, повторяющихся звеньев, образованных изоолефином, предпочтительно изобутиленом, в расчете на содержание углеводорода в полимере, и от 0,1 до 9 мас.%, предпочтительно от 0,75 до 2,3 мас.%, и более предпочтительно от 0,75 до 2,3 мас.%, брома, в расчете на бромбутилкаучук. Типичный бромбутилкаучук имеет молекулярную массу, выраженную вязкостью по Муни, согласно DIN 53523 (ML 1+8 при 125°С) в интервале значений от 25 до 60.

К бромированному бутилкаучуку может быть добавлен стабилизатор. Подходящие стабилизаторы включают стеарат кальция и эпоксидированное масло бобов сои, предпочтительно используемое в количестве от 0,5 до 5 частей по массе на 100 частей по массе бромированного бутилкаучука (мас.ч.).

Примеры подходящих бромированных бутилкаучуков включают Bayer Bromobutyl 2030, Bayer Bromobutyl 2040 (BB2040) и Bayer Bromobutyl X2, коммерчески доступные от фирмы Bayer Corporation. Bayer BB2040 имеет вязкость по Муни (ML 1+8@ 125°C) 39±4, содержание брома 2,0±0,3 мас.% и примерную молекулярную массу 500000 г на 1 моль.

Бромированный бутилкаучук, использованный в способе настоящего изобретения, может также представлять собой графт-сополимер бромированного бутилкаучуа и полимера на основе сопряженного диолефинового мономера. Находящаяся в процессе одновременного рассмотрения патентная заявка Канады 2279085 относится к способу получения таких графт-сополимеров смешением твердого бромированного бутилкаучука и твердым полимером на основе сопряженного диолефинового мономера, который также содержит некоторое количество связей С-S-(S)n-C, где n означает целое число от 1 до 7, смешение проводят при температуре выше 50°С и в течение промежутка времени, достаточного для протекания реакции прививки. Бромбутилкаучуком на основе графт-сополимера может быть любой из описанных выше. Сопряженные диолефины, которые могут быть введены в состав графт-сополимера, обычно имеют общую формулу

где R означает атом водорода или алкильную группу, содержащую от 1 до 8 атомов углерода, и где R1 и R11 могут быть одинаковыми или различными и выбраны из атомов водорода или алкильных групп, содержащих от 1 до 4 атомов углерода. Подходящие сопряженные диолефины включают 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и т.п. Сопряженные диолефиновые мономеры, содержащие от 4 до 8 атомов углерода, являются предпочтительными, и более предпочтительными являются 1,3-бутадиен и изопрен.

Полимером сопряженного диенового мономера может быть гомополимер или сополимер двух или нескольких сопряженных диеновых мономеров, или сополимер с винилароматическим мономером.

Винилароматические мономеры, которые необязательно могут быть использованы, должны сополимеризоваться с используемыми сопряженными диеновыми мономерами. Обычно может быть использован любой винилароматический мономер, который, как известно, полимеризуется в присутствии органических инициаторов на основе щелочных металлов. Такие винилароматические мономеры обычно содержат количество атомов углерода в интервале от 8 до 20, предпочтительно от 8 до 14 атомов углерода. Примеры подходящих винилароматических мономеров включают стирол, альфа-метилстирол, различные алкилстиролы, включая п-метилстирол, п-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и т.п. Стирол является предпочтительным для сополимеризации с 1,3-бутадиеном как таковой или для тройной сополимеризации с обоими мономерами - 1,3-бутадиеном и изопреном.

Согласно настоящему изобретению галобутилкаучук используют в комбинации с другим каучуком. Подходящие каучуки включают диеновые каучуки, такие как ПБК, БСК и НК.

Согласно настоящему изобретению резиновая смесь на основе галобутилкаучука усилена наполнителем. Подходящие наполнители согласно настоящему изобретению состоят из частиц минерала, подходящие наполнители включают диоксид кремния, силикаты, каолин (такой как вентонит), гипс, оксид алюминия, диоксид титана, тальк и т.п., а также их смеси.

Дополнительные примеры подходящих наполнителей включают:

- природные каолины, такие как монтмориллонит и другие встречающиеся в природе каолины;

- органофильно модифицированные каолины, такие как органофильно модифицированные монтмориллонитные каолины (например, Cloisite @ Nanoclays, доступные от фирмы Southern Clay Products) и другие органофильно модифицированные природные каолины;

- высокодисперсные диоксиды кремния, полученные, например, осаждением растворов силикатов или пламенным гидролизом галогенидов кремния, с удельной поверхностью в интервале от 5 до 100, предпочтительно от 20 до 400 м2/г (ВЕТ удельная поверхность) и размерами первичных частиц от 10 до 400 нм, диоксиды кремния необязательно могут также содержаться в виде смешанных оксидов c оксидами других металлов, таких как Al, Mg, Ca, Ba, Zn, Zr и Ti;

- синтетические силикаты, такие как силикат алюминия и силикат щелочноземельного металла;

- силикат магния или силикат кальция с удельной поверхностью по ВЕТ от 20 до 400 м2/г и диаметрами первичных частиц от 10 до 400 нм;

- природные силикаты, такие как каолин и другие природные диоксиды кремния;

- стекловолокна и продукты на основе стекловолокна (полотна, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонат металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например гидроксид алюминия и гидроксид магния или их смеси.

Вследствие того, что данные минеральные частицы содержат гидроксильные группы на своей поверхности, придающие им гидрофильность и олеофильность, оказывается трудно достичь хорошего взаимодействия между частицами наполнителя и бутилкаучуком. Для многих целей предпочтительным минеральным наполнителем является диоксид кремния, особенно диоксид кремния, полученный осаждением диоксидом углерода силиката натрия.

Высушенные частицы аморфного диоксида кремния, пригодные для использования в качестве минеральных наполнителей в соответствии с настоящим изобретением, имеют средний размер агломератов частиц в интервале от 1 до 100 микрон, предпочтительно от 10 до 50 микрон, и более предпочтительно от 10 до 25 микрон. Предпочтительно, чтобы менее 10% по объему агломерированных частиц имели размер менее 5 микрон или более 50 микрон. Подходящий аморфный высушенный диоксид кремния имеет удельную поверхность по ВЕТ, измеренную в соответствии с DIN (Deutsche Industrie Norm) 66131, или от 50 до 450 м2 на 1 грамм и абсорбцию ДБФ, измеренную в соответствии с DIN 53601, в интервале между 150 и 400 г на 100 г диоксида кремния и потери при сушке, измеренные согласно DIN ISO 787/11, от 0 до 10% т по массе. Подходящие наполнители на основе диоксида кремния коммерчески доступны под торговыми марками HiSil 210, HiSil 233 и HiSil 243 от фирмы PPG Industries Inc. Подходящими продуктами являются также Vulkasil S и Vulkasil N, коммерчески доступные от фирмы Bayer AG.

Минеральные наполнители также могут быть использованы в комбинации с известными неминеральными наполнителями, такими как

- технические углероды; подходящие типы технического углерода предпочтительно получают ламповым, печным или газо-печным способами, и они имеют удельную поверхность по ВЕТ от 20 до 200 м2/г, например, технические углероды SAF, ISAF, HAF, FEF или GPF; или

- жидкие каучуки, предпочтительно каучуки на основе полибутадиена, сополимеров бутадиен/стирол, сополимеров бутадиен/акрилонитрил и полихлоропрена.

Неминеральные наполнители не используются обычно как наполнитель в резиновых смесях на основе галобутилкаучука настоящего изобретения, но в некоторых вариантах осуществления они могут содержаться в количестве до 60 мас.ч. Предпочтительно, чтобы минеральный наполнитель составлял, по меньшей мере, 35 мас.% от общего количества наполнителя. Если резиновую смесь на основе галобутилкаучука настоящего изобретения смешивают с другой резиновой смесью, то эта другая резиновая смесь может содержать минеральный и/или неминеральный наполнители.

Смешанная модифицирующая система настоящего изобретения включает силановое соединение. Силановое соединение, использованное в смешанном модификаторе настоящего изобретения, предпочтительно представляет собой серосодержащий силан. Силановым соединением может быть серосодержащее силановое соединение. Подходящие серосодержащие силаны включают те, которые описаны в патенте Соединенных Штатов 4704414, в опубликованной Европейской патентной заявке 0670347 А1 и в опубликованной патентной заявке Германии 4435311 А1, которые все включены в настоящее описание в качестве ссылок. Одно подходящее соединение представляет собой смесь бис[3-(триэтоксисилил)пропил]моносульфана,

бис[3-(триэтоксисилил)пропил]дисульфана,

бис[3-(триэтоксисилил)пропил]трисульфана, и

бис[3-(триэтоксисилил)пропил]тетрасульфана и высших сульфановых гомологов, доступных под торговыми марками Si-69 (среднее содержание сульфана 3,5), Silquest™ A-1589 (от фирмы CK Witco) или Si-75 (от Degussa) (среднее содержание сульфана 2,0). Другим примером является бис[2-(триэтоксисилил)этил]тетрасульфан, доступный под торговой маркой Silquest™ RС-2.

Примеры подходящих серосодержащих силанов включают соединения формулы

R7R8R9SiR10,

в которой, по меньшей мере, один из радикалов R7, R8 и R9, предпочтительно два из радикалов R7, R8 и R9 и наиболее предпочтительно три из радикалов R7, R8 и R9 представляют собой гидроксильные или гидролизуемые группы. Группы R7, R8 и R9 присоединены к атому кремния. Группа R7 может представлять собой гидроксил или OCpH2p+1, где p означает число от 1 до 10, а углеродная цепочка может включать атомы кислорода с образованием групп, например, формулы CH3OCH2O-, CH3OCH2OCH2O-, CH3(OCH2)4O-, CH3OCH2OCH2O-, C2H5OCH2O-, C2H5OCH2OCH2O- или C2H5CH2СH2O. В альтернативном варианте R7 может представлять собой феноксигруппу. Группа R8 может быть такой же, что и R7. R8 также может представлять собой С1-10алкильную группу или С2-10моно- или двойную ненасыщенную алкенильную группу. Кроме того, группа R8 может быть такой же, что и группа R10, описанная ниже.

Группа R9 может быть такой же, что и группа R7, но предпочтительно, чтобы группы R7, R8 и R9 не все представляли собой гидроксил. Группа R9 также может означать C1-10 алкил, фенил, C2-10 моно- или двойной ненасыщенный алкенил. Кроме того, группа R8 может быть такой же, что и группа R10, описанная ниже.

Группа R10, присоединенная к атому кремния, такова, что она может принимать участие в реакциях поперечного сшивания с ненасыщенными полимерами за счет образования поперечных связей или иного участия в процессе поперечного сшивания. R10 может иметь следующую структуру:

-(alk)e(Ar)fSi(alk)g(Ar)hSiR7R8R9,

где R7, R8 и R9 те же, что определены выше, alk означает двухвалентную линейную углеводородную группу, содержащую от 1 до 6 атомов углерода, или разветвленную углеводородную группу, содержащую от 2 до 6 атомов углерода, Ar означает либо фенилен -C6H4-, бифенилен -C6H4-C6H4- или -C6H4-ОC6H4- группу, а e, f, g и h означают 0, 1 или 2, и I представляет целое число от 2 до 8 включительно, при условии, что сумма e и f всегда равна 1 или больше, чем 1, и что сумма g и h также всегда равна 1 или больше, чем 1. В альтернативном варианте R10 может быть представлена структурами (alk)e(Ar)fSH или (alk)e(Ar)fSСN, где e и f имеют значения, определенные ранее.

Предпочтительно R7, R8 и R9 все представляют либо OCH3, ОC2H5 или OC3H8 группы и наиболее предпочтительно все представляют OCH3 или ОC2H5 группы. В одном варианте осуществления серосодержащим силаном является бис[3-(триметоксисилил)пропил]тетрасульфан (Si-168).

Не ограничивающие объема притязаний пояснительные примеры других серосодержащих силанов включают следующие:

3-октаноилтио-1-пропилтриэтоксисилан (Silane™ NXT)

бис[3-(триэтоксисилил)пропил]дисульфан,

бис[2-(триметоксисилил)этил]тетрасульфан,

бис[2-(триэтоксисилил)этил]трисульфан,

бис[3-(триметоксисилил)пропил]дисульфан,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилметилдиэтоксисилан и

3-меркаптоэтилпропилэтоксиметоксисилан.

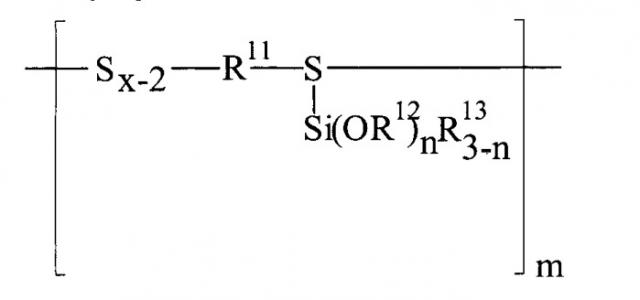

Другие предпочтительные серосодержащие силаны включают те, что раскрыты в опубликованной патентной заявке Германии 4435311 А1 (стр.2 и 3), которая раскрывает олигомеры и полимеры серосодержащих органосилоксанов общей формулы

в которой R11 представляет насыщенную или ненасыщенную, разветвленную или неразветвленную, замещенную или незамещенную углеводородную группу, которая, по меньшей мере, является трехвалентной и содержит от 2 до 20 атомов углерода, при условии, что существуют, по меньшей мере, две связи углерод-сера, R12 и R13 независимо друг от друга представляют насыщенные или ненасыщенные, разветвленные или неразветвленные, замещенные или незамещенные углеводородные группы с числом атомов углерода от 1 до 20, атомом галогена, гидроксигруппой или атомом водорода, n представляет число от 1 до 3, m равно числу от 1 до 1000, р равно числу от 1 до 5, q равно числу от 1 до 3 и х равно числу от 1 до 8.

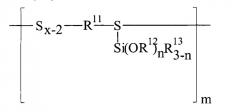

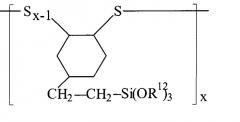

Другие серосодержащие силаны представляют собой соединения общей формулы:

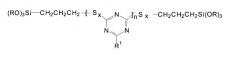

где R12, m и х имеют значения, данные выше, и R12 предпочтительно означает метил или этил. Особенно предпочтительными серосодержащими силанами являются силаны следующей общей формулы:

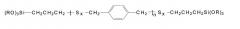

(RO)3SiCH2CH2CH2-[Sx-CH2-CH2]n-Sx-CH2CH2Si(OR)3,

в которой R=-CH3 или -C2H5, x=1-6 и n=1-10;

(RO)3SiCH2CH2CH2-[Sx-CH2CH(OH)-CH2]n-Sx-CH2CH2Si(OR)3,

в которой R=-CH3 или -C2H5, x=1-6 и n=1-10;

(RO)3SiCH2CH2CH2-[Sx-(CH2)6]n-Sx-CH2CH2Si(OR)3,

в которой R=-CH3, -C2H5 или -C3H7, n=1-10 и x=1-6;

CH3-Si(RO)2-CH2CH2CH2-[(CH2)6]n-Sx-CH2CH2CH2Si(OR)2-CH3,

в которой R=-CH3, -C2H5 или -C3H7, n=1-10 и x=1-6;

CH3-Si(RO)2-CH2-[Sx-(CH2)6]n-Sx-CH2Si(OR)2-CH3,

в которой R=-CH3, -C2H5 или -C3H7, n=1-10 и x=1-6;

(RO)3Si-CH2CH2CH2-[Sx-CH2-CH2OCH2CH2]n-Sx-CH2CH2CH2-Si(OR)3,

в которой R=-CH3, -C2H5 или -C3H7, n=1-10 и x=1-6;

в которой R=-CH3 или -C2H5, -C3H7, n=1-10, x=1-6 и;

в которой R=-CH3 -C2H5 или -С3H7; R1=-CH3, -C2H5, -C3H7, -C5H5, -OCH3, -OC2H5, -OC3H7 или -OC5H5, n=1-10 и x=1-8; и

(RO)3Si-CH2CH2CH2-[Sx-(CH2)6]r -[Sx-(CH2)8]p -CH2CH2CH2-Si(OR)3,

в которой R=-CH3, -C2H5 или -С3H7, r+p=2-10 и x=1-6;

Также упомянуты серосодержащие силаны формул

(RO)3SiCH2CH2CH2-[Sx-(CH2CH2)6]n-Sx-СH2CH2CH2Si(OR)3,

(RO)3SiCH2CH2CH2-[Sx-CH2CH(OH)-CH2]n-Sx-CH2CH2CH2Si(OR)3,

в которых x равно 1-6 и n равно 1-4.

Если силаном является серосодержащий силан, то предпочтительно, чтобы это был бис[3-(триэтоксисилил)пропил]тетрасульфан формулы

(C2H5O)3Si-CH2-CH2-CH2-S-S-S-S-CH2-CH2-CH2-Si(OC2H5)3.

Данное соединение является коммерчески доступным под торговой маркой Si-69. В действительности Si-69 представляет сбой смесь вышеуказанного соединения, т.е. тетрасульфана, с бис[3-(триэтоксисилил)пропил]моносульфаном и бис[3-(триэтоксисилил)пропил]трисульфаном, средний сульфан 3,5.

Другой предпочтительный серосодержащий силан доступен под торговой маркой Silquest™1589. Материал, доступный под данной торговой маркой, представляет собой смесь сульфанов, но преимущественный компонент, примерно 75%, аналогичен по структуре тетрасульфану Si-69, за исключением того, что он является дисульфаном, т.е. он содержит только одну связь -S-S-, тогда как Si-69 содержит связь -S-S-S-S-.

Остальная часть смеси состоит из соединений от -S до -S7. Silquest™ F-1589 доступен от фирмы CK Witco. Аналогичный материал доступен от фирмы Degussa под торговой маркой Si-75.

Еще одним предпочтительным серосодержащим силаном является бис[2-(триэтоксисилил)этил]тетрасульфан, доступный под торговой маркой Silquest™ RC-2.

Также могут быть использованы триметоксисоединения, соответствующие данным триэтоксисоединениям.

Добавка в смешанной модифицирующей системе содержит, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, и также предпочтительно содержит первичную спиртовую группу и аминогруппу, отделенную метиленовыми мостиками, которые могут быть разветвленными. Такие соединения имеют общую формулу HO-B-NR14R15, где B означает C1-C20 алкиленовую группу, которая может быть линейной или разветвленной, а R14 и R15 независимо означают H, C1-C11 алкильную или арильную группы. Предпочтительно число метиленовых групп между двумя функциональными группами должна лежать в интервале от 1 до 4. Примеры предпочтительных добавок включают моноэтаноламин и N,N-диметиламиноэтанол.

Количество наполнителя, которое должно быть введено в резиновую смесь на основе галобутилкаучука, может меняться в широких пределах. Типичный интервал дозировок наполнителя составляет от 20 частей до 250 частей, предпочтительно от 30 частей до 100 частей, более предпочтительно от 40 до 80 частей на сто частей каучука. Для резиновой смеси, содержащей примерно 30 мас.ч. минерального наполнителя, количество добавки, содержащейся в смешанном модификаторе, составляет величину от примерно 0,1 до 2,0 мас.ч., более предпочтительно от примерно 0,3 до 1,7 мас.ч. и даже еще более предпочтительно от примерно 0,5 до 1,5 мас.ч., а количество силанового соединения в смешанном модификаторе составляет величину в интервале от примерно 0,1 до 6,0 мас.ч., более предпочтительно от примерно 0,8 до 5,0 мас.ч. и даже еще более предпочтительно от примерно 1,6 до 4,2 мас.ч. Количество модификаторов в смешанном модификаторе будет увеличиваться прямо пропорционально количеству диоксида кремния в резиновой смеси. Например, когда количество диоксида кремния в резиновой смеси удваивается от 30 мас.ч. до 60 мас.ч., тогда количество добавки и силана в смешанном модификаторе также может быть удвоено. Например, когда увеличено количество дополнительного минерального наполнителя до 80 мас.ч., тогда может потребоваться скорректировать количество добавки и силана, например, до 2 и 6 мас.ч.

Согласно настоящему изобретению каучуки, наполнитель(и) и смешанная модифицирующая система, содержащая силановое соединение и добавку, содержащую, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, смешивают вместе, подходящим образом при температуре в интервале от 25 до 200°С. Обычно время смешения не превышает одного часа. Смешение можно проводить на двухвалковых вальцах, в смесителе Бренбэри или в лабораторном лопастном смесителе.

ПРИМЕРЫ

Методы испытаний

Твердость и зависимости напряжения от деформации определяли с использованием дюрометра типа А-2 в соответствии с требованиями стандарта ASTM D-2240. Данные по изменению напряжения от деформации получали при 23°С в соответствии с требованиями стандарта ASTM D-412, метод А. Использовали образцы для испытаний в виде двойных лопаточек, вырубленных штампом С из 2 мм пластин для определения прочности (вулканизованных в течение tc 90+5 минут при температуре 160°С). Сопротивление истиранию по DIN определяли в соответствии с методом испытаний DIN 53516. Шайбочки для испытаний на износостойкость по DIN вулканизовали при 160°С в течение tc 90+10 мин. Образцы для испытаний GABO вулканизовали при 160°С в течение 90+5 минут, а динамический отклик измеряли от -100°С до +100°С при использовании частоты 10 Гц и динамической деформации 0,1%. Подвулканизацию по Муни измеряли при 130°С с использованием вискозиметра Alpha Technologies MV 2000 в соответствии со стандартом ASTM 1646. Времена tc 90 определяли по ASTM D-5289 с использованием реометра с подвижным мундштуком (MDR 2000E) при частоте осцилляции 1,7 Гц и дуге 1° при температуре 170°С при общей продолжительности испытания 30 минут. Вулканизацию проводили на электрическим прессе, снабженном регулятором Allan-Bradley Programmable Controller.

Резиновые смеси готовили по стандартной методике смешения. Образцы для испытаний готовили в соответствии с рецептурами, представленными в таблице 1, при использовании смесителя Бренбэри BR-82 объемом 1,5 л, снабженном взаимозацепляющимися роторами. Температуру сначала устанавливали на 30°С. При скорости вращения ротора 77 об/мин в смеситель вводили ингредиенты 1А, затем через 0,5 мин 1В. Через 3 минуты в смеситель загружали ингредиенты 1С. Через 4 минуты осуществляли качание. Через 4,5 минуты в смеситель загружали ингредиенты 1D, а затем проводили конечное качание на 6,0 минуте. Резиновую смесь выгружали по истечении общего времени смешения 7,0 минут. Затем на вальцах RT вводили вулканизующие агенты (2А).

ПРИМЕРЫ 1-7 (Смесь ДМЭА с Si-69):

| Таблица 1 Рецептура резиновых смесей 1-7 | ||||||||

| Обозначе-ние | Ингредиенты (мас.ч.) | |||||||

| Резиновая смесьпр.1 | Резиновая смесьпр.2 | Резиновая смесьпр.3 | Резиновая смесьпр.4 | Резиновая смесьпр.5 | Резиновая смесьпр.6 | Резиновая смесьпр.7 | ||

| BUNA™ СВ 25 | 1А | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Бромбутилкаучук Lanxess® 2030 | 1А | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Силан Si-69® | 1А | 0 | 0 | 0,8 | 2,4 | 3,2 | 2,4 | 3,2 |

| HI-SIL™ 233 | 1B | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| N,N-диметилэтаноламин | 1B | 1,4 | 1,4 | 1,4 | 1,4 | 1,4 | 0,7 | 0,7 |

| Гексаметил-дисилазан | 1В | 0 | 0,73 | 0 | 0 | 0 | 0 | 0 |

| Технический углерод N 234 Vulcan 7 | 1С | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Стеариновая кислота | 1С | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| CALSOL 8240 | 1D | 7,5 | 7,5 | 7,5 | 7,5 | 7,5 | 7,5 | 7,5 |

| SUNOLITE 160 PRILLS | 1D | 0,75 | 0,75 | 0,75 | 0,75 | 0,75 | 0,75 | 0,75 |

| VULKANOX™ 4020 LG (6PPD) | 1D | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| VULKANOX™ HS/LG (B)(R-463) | 1D | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| Сера NBS | 2А | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| VULKACIT CZ/EGC | 2A | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Оксид цинка | 2A | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Таблица 2 Выбранные физико-механические и динамические свойства резин на основе смесей 1-7. | |||||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | Пример 6 | Пример 7 | |

| Твердость по Шору А | 61 | 52 | 61 | 61 | 62 | 61 | 62 |

| Модуль при 300% | 8,3 | 6,7 | 11,0 | 12,5 | 14,6 | 13,0 | 14,9 |

| Предел прочности при разрыве | 16,7 | 15,5 | 16,2 | 18,0 | 17,3 | 16,5 | 16,0 |

| М300/М100 | 3,3 | 3,8 | 3,4 | 3,8 | 3,7 | 3,8 | 3,4 |

| Истирание по DIN (мм3) | 75 | 85 | 69 | 67 | 65 | 61 | 65 |

| Время подвулканизации, ts | 12,1 | 14,1 | 11,4 | 9,7 | 11,7 | 11,4 | 10,9 |

| Тангенс дельта -20°С | 0,463 | 0,580 | 0,485 | 0,538 | 0,564 | 0,564 | 0,549 |

| Тангенс дельта 0°С | 0,259 | 0,350 | 0,272 | 0,301 | 0,325 | 0,309 | 0,308 |

| Тангенс дельта +60°С | 0,132 | 0,152 | 0,126 | 0,105 | 0,101 | 0,107 | 0,102 |

Примеры 1 и 2 относятся к сравнительным резиновым смесям. Пример 1 предусматривает использование только ДМАЭ в качестве модификатора диоксида кремния для протекторных резиновых смесей на основе БИИК, тогда как пример 2 предусматривает использование и ДМАЭ, и ГМДЦ модификаторов, которые служат как для улучшения распределения наполнителя, так и для усиления. В примерах 3-7 использована комбинация ДМАЭ и Si-69 для достижения улучшенных свойств резиновой смеси.

Анализ физико-механических свойств резин на основе смесей примеров 3-5 (см. таблицу 2) показывает, что степень усиления увеличивается с увеличением количества Si-69, приближаясь к степени усиления смеси с ДМАЭ/ГМДЦ. Одним важным эффектом этого является то, что твердость резины остается относительно высокой по сравнению с резиной на основе сравнительной смеси примера 2. Кроме того, наблюдается улучшение сопротивления истиранию, на что указывают величины истирания по DIN для резин на основе всех смесей. Кроме того, что наиболее важно, величины тангенса дельта при -20 и 0°С (показатель улучшенного силы сцепления) сохраняются в примере 5 при значительном снижении прогнозируемого сопротивления качению на 50%. Этот эффект более выражен в резинах на основе такой смеси, чем для резин на основе смесей только с Si-69 или ДМАЭ. Кроме того, использовано повышенное содержание ДМАЭ в попытке увеличить взаимодействие наполнителя, то полученная резиновая смесь подвулканизуется и возникают значительные трудности при переработке такой смеси. Смешанная модифицирующая система ДМАЭ/Si-69 увеличивает величины истирания по сравнению с резинами на основе смесей, содержащих ДМАЭ (ГМДЦ) или Si-69, при отсутствии такого технологического недостатка (см. фиг.1).

Хотя можно думать, что увеличенное содержание модификатора может быть причиной, вызывающей такие эффекты, но это не так. При рассмотрении примера 6 видно, что использование менее чем молярного эквивалента модификатора, использованного в примере 2, сопровождается значительно боле улучшенными динамическими, а также физико-механическими свойствами (см. фиг.2, таблица 2).

Результаты вышеописанных экспериментов показывают, что резиновая смесь настоящего изобретения, включающая как силановый модификатор, так и добавку, образованную соединением, содержащим, по меньшей мере, одну гидроксильную группу и функциональную группу, содержащую основный амин, обеспечивает получение резин с улучшенным силой сцепления и пониженным сопротивлением качению по сравнению с известными в уровне резиновыми смесями.

1. Вулканизованная резиновая смесь на основе галобутилкаучука, содержащая галобутилкаучук, по меньшей мере, один дополнительный каучук, содержащий ПБК, БСК, НК или их смесь, минеральный наполнитель, содержащий от 20 до 250 частей на 100 частей каучука диоксида кремния, и смешанный модификатор, содержащий серосодержащее силановое соединение, и добавку, образованную из соединения, содержащего этаноламин.

2. Резиновая смесь на основе галобутилкаучука по п.1, в которой галобутилкаучук выбран из хлорбутилкаучука или бромбутилкачука.

3. Резиновая смесь на основе галобутилкаучука по п.1, в которой силановое соединение выбрано из группы, состоящей из бис[3-(триметоксисилил)пропил]тетрасульфана,-октаноилтио-1-пропилтриэтоксисилана (Silane TM NXT),бис[3-(триэтоксисилил)пропил]дисульфана,бис[2-(триметоксисилил)этил]тетрасульфана,бис[2-(триэтоксисилил)этил]трисульфана,бис[3-(триметоксисилил)пропил]дисульфана,3-меркаптопропилтриметоксисилана,3-меркаптопропилметилдиэтоксисилана,3-меркаптоэтилпропилэтоксиметоксисилана,бис[3-(триэтоксисилил)пропил]тетрасульфана,бис[3-(триметоксисилил)пропил]моносульфана,бис[3-(триэтоксисилил)пропил]трисульфана,бис[2-(триэтоксисилил)этил]тетрасульфана и их смесей.

4. Резиновая смесь на основе галобутилкаучука по п.1, в которой добавка выбрана из группы, состоящей из моноэтаноламина, N,N-диметиламиноэтанола и их смесей.

5.Способ получения вулканизованной резиновой смеси на основе галобутилкаучука, включающий смешение галобутилкаучука, по меньшей мере, одного дополнительного каучука, содержащего ПБК, БСК, НК или их смесь, минерального наполнителя, содержащего от 20 до 250 частей на 100 частей каучука диоксида кремния, и смешанного модификатора, содержащего серосодержащее силановое соединение, и добавку, образованную из соединения, содержащего этаноламин, и сшивающий агент при температуре в диапазоне от