Способ производства концентрата драгоценных металлов из сульфидного медно-никелевого сырья

Иллюстрации

Показать всеИзобретение относится к способу для получения концентрата драгоценных металлов из сульфидного медно-никелевого сырья. Способ включает разделение файнштейна на металлизированную и сульфидную фракции и окислительное выщелачивание металлизированной фракции раствором при регулируемой подаче хлора. При этом отношение содержаний серы и меди в металлизированной фракции составляет 0,3-0,7. Выщелачивание проводят в области значений окислительно-восстановительного потенциала 430-470 мВ, предпочтительно 440-450 мВ. Совместно с металлической фракцией файнштейна на выщелачивание подают шлам ванн электролитического рафинирования никеля технологии переработки сульфидной фракции файнштейна. Техническим результатом является снижение расхода реагентов и объема оборудования, упрощение аппаратурного оформления процесса, уменьшение потерь драгоценных и цветных металлов и сокращение незавершенного производства. 6 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к получению концентратов драгоценных металлов из сульфидного медно-никелевого сырья.

Известен способ производства электролитного никеля из медно-никелевого файнштейна [Ю.В.Баймаков А.И.Журин. Электролиз в гидрометаллургии. - М.: Металлургия, 1977, с.201], включающий флотационное разделение медленно охлажденного и измельченного файнштейна на медный и никелевый концентраты, окислительный обжиг никелевого концентрата, восстановление огарка, плавку на аноды и электролитическое рафинирование. Недостатком способа является вовлечение всего количества содержащихся в файнштейне драгоценных металлов в последовательные переделы обжига, плавки и электролитического рафинирования, обусловливающее их значительные потери и большой объем незавершенного производства.

Известен способ переработки медно-никелевого файнштейна, включающий выделение металлизированной фракции с ее последующим карбонилированием (Патент РФ №2158775). Недостатком способа является невозможность существенного концентрирования драгоценных металлов в остатке карбонилирования и связанная с этим необходимость в его дальнейшей гидрометаллургической переработке с расходованием серной кислоты и окислением сульфидов до сульфатов с соответствующим расходом нейтрализатора и увеличением сульфатного стока. В целом реализация этого способа приводит к необходимости задействования оборудования и персонала различных цехов и требует повышенных капитальных затрат.

Известен способ переработки промпродуктов медно-никелевого производства, в частности металлизированной фракции файнштейна окислительным сернокислотным выщелачиванием в две стадии (Патент РФ №2144091). Недостатком способа является расходование серной кислоты на растворение содержащихся в металлизированной фракции металлов с соответствующим последующим расходом нейтрализатора и увеличением сульфатного стока. Кроме того, способ применим только к материалам с низким содержанием серы, поскольку не обеспечивает вскрытие сульфидов меди и перевод меди из сульфидов в раствор. Ограничение содержания серы в металлизированной фракции не позволяет обеспечить высокое извлечение в металлизированную фракцию драгоценных металлов. Общая продолжительность выщелачивания в периодическом режиме составляет 13 часов, что определяет потребность в большом объеме оборудования.

Наиболее близким, принятым нами за прототип, является способ переработки промпродуктов медно-никелевого производства, содержащих драгоценные металлы, реализуемый в двухстадийном процессе сернокислотного окислительного растворения (Патент РФ №2160785). Перерабатываемые промпродукты характеризуются значительной степенью металлизации. На первой стадии металлизированный материал выщелачивается в растворе серной кислоты при атмосферном давлении при аэрации, а вторая стадия растворения реализуется в автоклаве. Указанный способ, обеспечивая ускорение процесса и значительное концентрированно драгоценных металлов в остатке выщелачивания, требует применения дорогостоящей аппаратуры, характеризуется высоким расходом серной кислоты и определяет перевод сульфидной серы в сульфатную с дальнейшим соответствующим расходом нейтрализатора и увеличением сульфатного стока производства. Кроме того, несмотря на то, что автоклавный процесс позволяет ускорить растворение, ограничения по растворимости сульфатов никеля и меди требуют ведения обеих стадий выщелачивания при относительно низких плотностях пульпы, что приводит к необходимости использования повышенных объемов оборудования (в особенности на атмосферной стадии) по сравнению с работой в хлоридных средах.

Задачей настоящего изобретения является снижение потерь и сокращение незавершенного производства концентрата драгоценных металлов, снижение расходов реагентов, уменьшение объема оборудования и упрощение аппаратурного оформления процесса, наработка элементарной серы, необходимой для проведения процесса эффективной очистки раствора выщелачивания от меди за счет выделения и выщелачивания при регулируемой подаче хлора металлизированной фракции медно-никелевого файнштейна с соотношением содержания серы и меди 0,3-0,7.

Технический результат достигается тем, что при получении концентрата драгоценных металлов путем разделения файнштейна на металлизированную и сульфидную фракции и окислительном выщелачивании металлизированной фракции раствором при регулируемой подаче хлора согласно изобретению отношение содержаний серы и меди в металлизированной фракции составляет 0,3-0,7.

Совместно с металлизированной фракцией на выщелачивание подают шлам ванн электролитического рафинирования никеля или восстановленный огарок обжига выделенного из сульфидной фракции файнштейна никелевого концентрата и проводят выщелачивание в области значений окислительно-восстановительного потенциала (ОВП) 430-470 мВ, предпочтительно 440-450 мВ. Остаток выщелачивания разделяют на концентрат драгоценных металлов и элементарную серу, а раствор выщелачивания очищают от меди путем добавления никелевого порошка и элементарной серы, причем элементарная сера извлекается из остатка выщелачивания металлической фракции файнштейна, а никелевый порошок производится восстановлением огарка обжига выделенного из сульфидной фракции файнштейна никелевого концентрата.

На стадии выщелачивания при заданном окислительно-восстановительном потенциале пульпы, регулируемом скоростью подачи хлора и/или металлизированной фракции, в раствор извлекаются никель, кобальт, медь, железо и серебро, а присутствующая в металлизированной фракции сульфидная сера окисляется до серы элементарной. Драгоценные металлы (за исключением серебра) концентрируются в остатке выщелачивания, освобождаемом далее известными методами от элементарной серы с получением концентрата драгоценных металлов. Получаемый концентрат драгоценных металлов может быть доведен до товарных концентратов различными способами. Выбор конкретной технологии его переработки определяется спецификой конкретного производства. Для получения товарных концентратов может быть разработана новая технология или использованы имеющиеся мощности переработки шламов действующих производств.

Вывод меди из раствора выщелачивания металлизированной фракции файнштейна осуществляют с использованием никелевого порошка - восстановленного огарка обжига выделенного из сульфидной фракции файнштейна никелевого концентрата - и элементарной серы, выделенной из остатка выщелачивания металлизированной фракции. Осаждение меди из концентрированных хлоридных растворов цементацией на никелевом порошке без использования элементарной серы не позволяет реализовать глубокую очистку от меди. На стадии осаждения меди никелевым порошком и элементарной серой достигается глубокое извлечение в раствор никеля и кобальта из никелевого порошка с восстановлением элементарной серы и осаждением меди из раствора в сульфиды. Одновременно с медью в кек осаждается серебро, перешедшее в раствор на стадии выщелачивания металлизированной фракции. Полученный медный кек передают в медное производство для получения товарной меди и концентрата серебра. Очищенный от меди раствор далее очищают от железа и кобальта известными способами и передают на электроэкстракцию никеля. Хлор, выделяющийся в процессе электроэкстракции никеля, направляют на выщелачивание металлической фракции файнштейна.

Суммарные окислительно-восстановительные реакции, протекающие при выщелачивании, обобщенно описываются следующими уравнениями:

Механизм окисления реализуется с участием медиатора - пары Cu(I)/Cu(II).

Суммарные окислительно-восстановительные реакции, протекающие при осаждении меди, обобщенно описываются следующими уравнениями:

Окислительно-восстановительный потенциал пульпы, задаваемый соотношением скоростей подачи хлора и металлизированной фракции файнштейна, выбирают таким, чтобы обеспечить максимально полное протекание реакций (1)-(6).

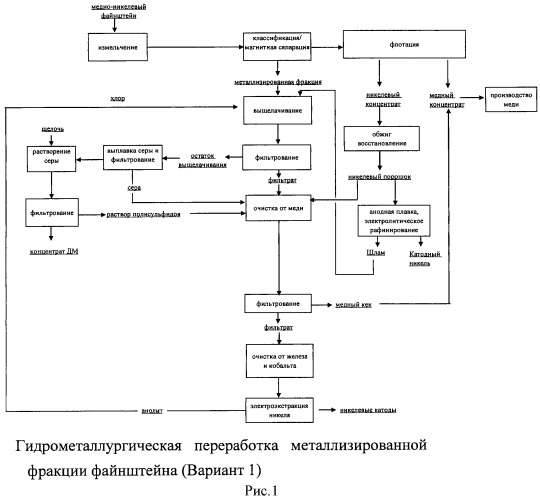

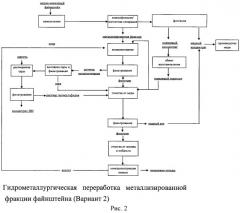

В одном из вариантов реализации способа для получения единого концентрата драгоценных металлов на передел выщелачивания подают также шлам ванн электрорафинирования никеля основного производства. Выщелачивание шлама вместе с металлизированной фракцией файнштейна исключает необходимость в отдельном процессе его обогащения. В другом варианте одновременно с металлизированной фракцией файнштейна на хлорное выщелачивание поступает также восстановленный огарок обжига никелевого концентрата, выделенного из сульфидной фракции файнштейна. При этом все драгоценные металлы концентрируются в общем остатке выщелачивания, а весь объем никеля производится электроэкстракцией из очищенного от примесей единого раствора выщелачивания.

Пульпу выщелачивания расфильтровывают, остаток выщелачивания направляют на выплавку серы, а фильтрат - на осаждение меди. В качестве реагентов в процессе медеочистки участвуют выделенная из остатка выщелачивания и размолотая сера и металлический осадитель - восстановленный огарок обжига выделенного из сульфидной фракции файнштейна никелевого концентрата. Ионы Cu2+ восстанавливаются до Cu+ по реакции (8) и затем переводятся в сульфид по реакциям (9) и (10). В кек осаждается серебро (реакция (11) и, частично, следовые количества перешедших в раствор золота и металлов платиновой группы, что делает узел медеочистки барьером для их потерь на переделах очистки раствора и электроэкстракции. Передача медного кека в медное производство снижает требования к качеству разделения серы и концентрата драгоценных металлов, поскольку содержащиеся в выплавленной сере драгоценные металлы будут выделены в соответствующие промпродукты (шлам или остаток сернокислотного выщелачивания медного огарка) в медном производстве.

Глубокое доизвлечение серы из остатка выщелачивания достигается выщелачиванием остатка, полученного после фильтрации расплавленной серы, в растворе щелочи. Щелочной раствор полисульфидов направляется на передел медеочистки.

Использование элементарной серы в процессе медеочистки определяет организацию процесса выделения металлизированной фракции файнштейна. Отношение содержаний серы и меди в ней должно быть таким, чтобы количество серы, выплавленной из остатка выщелачивания, оказывалось достаточным для связывания перешедшей в раствор меди в сульфиды общей формулы CunS, где 1<n<2. Расчетное отношение составляет 0,25-0,5, но с учетом неполного срабатывания серы в процессе медеочистки желательный диапазон составляет 0,3-0,7. При содержании меди в металлизированной фракции 20% рациональное содержание серы составляет 6-14%. Относительно высокий уровень содержания серы определяет снижение затрат на выделение металлизированной фракции файнштейна по сравнению с вариантом вывода промпродукта с низким содержанием серы и определяет повышение доли драгоценных металлов, перерабатываемых по отдельной технологии вне основного производства, что снижает их суммарные потери и незавершенное производство. Однако при более высоком содержании серы в металлизированной фракции полное использование выплавленной элементарной серы в процессе медеочистки обусловливает получение медного кека со значительным содержанием элементарной серы, усложняющим его дальнейшую переработку. Частичное использование выплавленной элементарной серы на медеочистке нерационально, поскольку определяет необходимость организации операции глубокой очистки не задействованного в процессе медеочистки количества серы для ее реализации в качестве товарного продукта.

Медный кек после отмывки отправляют в медное производство, где перерабатывают на аноды для процесса электролитического рафинирования меди, или по схеме обжиг - выщелачивание - электроэкстракция меди.

В описанных вариантах реализации способа выщелачивание металлизированной фракции файнштейна связано в единую технологическую схему с переработкой сульфидной фракции по действующей или одной из перспективных технологий. Эти технологические решения, демонстрирующие реализуемость заявляемого способа без кардинальной реконструкции производства, не являются обязательными или единственно возможными. Выделение и выщелачивание металлизированной фракции файнштейна может также сочетаться с различными вариантами гидрометаллургической переработки сульфидной фракции.

В приведенных ниже примерах описаны варианты реализации изобретения.

В примере 1 выполнено разделение медно-никелевого файнштейна в лабораторных условиях.

В опытах выщелачивания раствором при регулируемой подаче хлора (Пример 2) использовали промышленно выделенную металлизированную фракцию от разделения файнштейна (МФ) крупностью <0,2 мм.

В опытах медеочистки (Пример 4) использовали восстановленный огарок обжига выделенного из медно-никелевого файнштейна никелевого концентрата - порошок никелевый трубчатых печей (ПНТП) - фракции - 0,40-0,63 мм.

В примере 5 выполнено выщелачивание рядового шлама электролитического рафинирования никелевых анодов фракции <0,1 мм. При интерпретации результатов этого примера следует иметь в виду, что при отдельной переработке металлизированной фракции содержания драгоценных металлов в шламе окажутся в 3-4 раза ниже, что не скажется принципиальным образом на уровне их извлечения в раствор при выщелачивании шлама.

Составы использованных в опытах полупродуктов сведены в таблицу 1.

| Таблица 1 | ||||||||||||

| Составы полупродуктов, использованных в опытах хлорного выщелачивания и медеочистки, % | ||||||||||||

| Ni | Cu | Со | Fe | S общ | Pt | Pd | Rh | Ru | Ir | Au | Ag | |

| МФ | 63,2 | 17,7 | 1,71 | 7,88 | 9,56 | 0,019 | 0,096 | 0,004 | 0,0013 | 0,0005 | 0,0015 | 0,014 |

| ПНТП | 88,4 | 4,09 | 2,09 | 3,40 | 0,11 | |||||||

| Шлам | 26 | 23,7 | 0,4 | 0,9 | 16,7 | 0,38 | 2,1 | 0,07 | 0,02 | 0,008 | 0,05 | 0,34 |

Пример 1

600 г медно-никелевого файнштейна измельчили до флотационной крупности (содержание класса менее 45 мкм ~85%). Металлизированную фракцию из измельченного файнштейна выделили, моделируя гравитационное обогащение, классификацией. Выход сульфидной и металлизированной фракций составил 86,6% и 13,4% соответственно. При содержании серы - 12,1% извлечение палладия в металлизированную фракцию составило 82,79% (табл.2).

| Таблица 2 | |||||||||||||

| Выделение металлизированной фракции из файнштейна классификацией | |||||||||||||

| Наименование | Выход, % | Содержание, % | Извлечение, % | ||||||||||

| Ni | Cu | Со | Fe | S | Pd (г/т) | Ni | Cu | Со | Fe | S | Pd | ||

| Измельченный файнштейн | 46,33 | 25,81 | 1,14 | 3,4 | 22,8 | 148,9 | |||||||

| Сульфидная фракция | 86,6 | 44,70 | 26,30 | 1,10 | 2,9 | 24,4 | 29,6 | 83,52 | 88,21 | 83,45 | 74,39 | 92,83 | 17,21 |

| Металлизированная фракция | 13,4 | 56,82 | 22,64 | 1,41 | 6,4 | 12,1 | 917,2 | 16,48 | 11,79 | 16,55 | 25,61 | 7,17 | 82,79 |

Пример 2

1,0 кг металлизированной фракции медно-никелевого файнштейна состава, приведенного в табл.1, распульповали в 3,75 л хлоридного раствора состава, г/дм3: Ni - 47,6; Cu - 29,1; Cl - 74,0; HCl - 1,0 при температуре 95°C. В ходе опыта регулированием подачи хлора окислительно-восстановительный потенциал пульпы (ОВП) удерживали на заданном уровне в диапазоне от 420 мВ до 500 мВ относительно хлорсеребряного электрода сравнения. Длительность опыта составляла 3 часа. Результаты анализа остатков выщелачивания и рассчитанных из данных анализа остатка и раствора извлечений в раствор приведены в табл.3.

Анализ результатов выщелачивания показывает, что при низких значениях ОВП не достигается высокое извлечение в раствор меди, а при высоких значениях ОВП значительно возрастает окисление до сульфата и перевод в раствор сульфидной серы выщелачиваемой металлизированной фракции. Кроме того, существенно повышается переход в раствор рутения и иридия. Поэтому рекомендуемая область реализации процесса хлорного выщелачивания составляет 430-470 мВ, предпочтительно 440-450 мВ.

| Таблица 3 | ||||||

| Показатели процесса выщелачивания металлизированной фракции файнштейна при регулируемых подачей хлора различных значениях ОВП | ||||||

| ОВП, мВ | 420 | 430 | 440 | 450 | 470 | 500 |

| Содержания в остатке выщелачивания МФ, % | ||||||

| Ni | 7,0 | 6,1 | 6,8 | 6,5 | 5,2 | 4,0 |

| Cu | 27,0 | 20,9 | 12,9 | 5,4 | 3,1 | 0,7 |

| Со | 1,0 | 1,0 | 1,1 | 1,4 | 0,9 | 1,0 |

| Fe | 3,1 | 2,3 | 1,6 | 0,9 | 0,7 | 0,5 |

| S общ | 62,3 | 70,1 | 78,0 | 86,4 | 90,6 | 94,6 |

| S эл | 42,5 | 54,4 | 66,3 | 78,9 | 85,3 | 91,2 |

| Ag | 0,0047 | 0,0044 | 0,0060 | 0,0073 | 0,0075 | 0,0058 |

| Извлечение в раствор при выщелачивании МФ, % | ||||||

| ОВП, мВ | 420 | 430 | 440 | 450 | 470 | 500 |

| Ni | 98,3 | 98,7 | 98,7 | 98,9 | 99,2 | 99,5 |

| Cu | 76,7 | 84,1 | 91,2 | 96,7 | 98,3 | 99,7 |

| Со | 91,2 | 91,8 | 92,0 | 91,5 | 94,7 | 95,1 |

| Fe | 94,0 | 96,1 | 97,5 | 98,8 | 99,1 | 99,5 |

| S2- в SO4 2- | 0,5 | 1,1 | 1,5 | 3,0 | 8,0 | 21,0 |

| Pt | 0,04 | 0,07 | 0,1 | |||

| Pd | 0,013 | 0,04 | 0,07 | |||

| Rh | 2,3 | 3,5 | 5,1 | |||

| Ru | 6,2 | 9,6 | 15,0 | |||

| Ir | 5,7 | 8,9 | 16,3 | |||

| Au | 0,8 | 0,8 | 1,2 | |||

| Ag | 95,0 | 95,9 | 95,0 | 94,6 | 95,0 | 96,8 |

| Выход остатка | 15,3 | 13,5 | 12,1 | 10,7 | 9,7 | 8,0 |

Пример 3

Остаток выщелачивания опыта по примеру 2, полученный при ОВП 450 мВ, массой 100 г распульпован в воде, в пульпу добавлены сульфид натрия и дизельное топливо. Пульпа загружена в сероплавильник, где перемешивалась, а затем отстаивалась при 130°C. Масса выплавленной серы составила 67 г, масса хвостов плавки - 33 г. Хвосты плавки измельчены до фракции - 0,071 мм и обработаны горячим раствором щелочи. Выход остатка выщелачивания - концентрата драгоценных металлов составил 68% от массы хвостов плавки, что соответствует полному удалению элементарной серы. Состав концентрата драгоценных металлов, %: Ni - 28,5, Cu - 24,0, Co - 6,0, Fe - 3,9, S - 33,1, Pt - 0,77, Pd - 4,0, Rh - 0,17, Ru - 0,05, Ir - 0,02, Au - 0,06, Ag - 0,032.

Пример 4

45 г восстановленного огарка обжига, выделенного из медно-никелевого файнштейна никелевого концентрата - порошка никелевого трубчатых печей (ПНТП), смешали с 35 г элементарной серы, выплавленной из остатка хлорного выщелачивания примера 2 и размолотой до фракции - 0,071 мм, распульповали в 1 л фильтрата пульпы выщелачивания примера 2 (ОВП 450 мВ). Пульпа перемешивалась при 80°C в течение 30 минут. ОВП пульпы, исходно составлявший 425 мВ, снизился в течение 3-х минут до уровня - 20 - -40 мВ и оставался в этом диапазоне в течение всего опыта медеочистки. Содержание меди в фильтрате составило 5 мг/дм3, серебра - 0,015 мг/дм3. Выход медного кека - 140,5% от суммы масс загруженных ПНТП и серы. Извлечение в раствор из ПНТП составило, %: Ni - 85,3; Co - 95,1, Fe - 94,8. Состав медного кека и показатели извлечения в кек драгоценных металлов из раствора выщелачивания приведены в табл.4.

| Таблица 4 | ||||||

| Показатели процесса медеочистки раствора выщелачивания металлизированной фракции файнштейна | ||||||

| Состав медного кека, % | ||||||

| Ni | Cu | Co | Fe | S общ | S эл | Ag |

| 5,3 | 53,4 | 0,2 | 0,4 | 31,2 | 3,6 | 0,1 |

| Извлечение в медный кек из раствора выщелачивания МФ, % | ||||||

| Pt | Pd | Rh | Ru | Ir | Au | Ag |

| 21 | 83 | 86 | 84 | 53 | 51 | 99,8 |

Пример 5

В примере, аналогичном примеру 2, выполняли выщелачивание никелевого шлама электролитического рафинирования никелевых анодов при потенциале 450 мВ относительно хлорсеребряного электрода сравнения. Выход остатка выщелачивания составил 55%, содержание в остатке, %: Ni - 10,4, Cu - 1,0, Co - 0,3, Fe - 1,1, S общая - 28,9, S элементарная 21,9. Извлечение в раствор, %: Ni - 76,0, Cu - 97,7, Со - 58,3, Fe - 30,6, Ag - 75,5, Pt - 0,10, Pd - 0,07, Rh - 2,8, Ru - 7,7, Ir - 6,3, Au - 0,7.

1. Способ получения концентрата драгоценных металлов из медно-никелевого файнштейна, включающий разделение файнштейна на металлизированную и сульфидную фракции и окислительное выщелачивание металлизированной фракции раствором при регулируемой подаче хлора, отличающийся тем, что отношение содержаний серы и меди в металлизированной фракции составляет 0,3-0,7.

2. Способ по п.1, отличающийся тем, что выщелачивание раствором при регулируемой подаче хлора проводят в области значений окислительно-восстановительного потенциала 430-470 мВ, предпочтительно 440-450 мВ.

3. Способ по п.1, отличающийся тем, что остаток выщелачивания разделяют на концентрат драгоценных металлов и элементарную серу.

4. Способ по п.1, отличающийся тем, что раствор выщелачивания очищают от меди путем добавления никелевого порошка и молотой элементарной серы.

5. Способ по п.4, отличающийся тем, что элементарную серу извлекают из остатка выщелачивания металлической фракции файнштейна.

6. Способ по п.4, отличающийся тем, что никелевый порошок для очистки от меди производят восстановлением огарка обжига выделенного из сульфидной фракции файнштейна никелевого концентрата.

7. Способ по п.1, отличающийся тем, что совместно с металлической фракцией файнштейна на выщелачивание раствором при регулируемой подаче хлора подают шлам ванн электролитического рафинирования никеля технологии переработки сульфидной фракции файнштейна.