Способ получения кобальта и его соединений

Иллюстрации

Показать всеИзобретение относится к гидрометаллургии цветных металлов. Способ получения кобальта и его соединений включает перевод кобальта из кобальтсодержащего сырья в раствор, осаждение гидроокиси кобальта(III) с применением окислителя и нейтрализатора, растворение гидроокиси кобальта(III) с переводом кобальта(III) в кобальт(II). Затем ведут очистку полученного раствора от примесей и получение металлического кобальта или его соединений. Растворение гидроокиси кобальта(III) ведут с участием регенерируемых восстановленных форм солей железа и/или меди в диапазоне окислительно-восстановительного потенциала 300-700 мВ относительно хлорсеребряного электрода сравнения и рН 1-3, регулируя температуру процесса с помощью испарительного охлаждения. Регенерацию восстановленных форм железа и/или меди осуществляют в отдельном аппарате с использованием восстановителя. При недостатке содержания меди и железа в поступающем в процесс сырье осуществляют очистку раствора выщелачивания от меди цементацией и рециркуляцию продукта очистки на стадию регенерации восстановленных форм железа и/или меди. Техническим результатом изобретения является повышение интенсивности вскрытия исходного сырья и упрощение процесса. 11 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Способ относится к гидрометаллургии цветных металлов и может быть использован при переработке кобальтсодержащего полиметаллического сырья.

Известны способы производства кобальта и его соединений из кобальтсодержащего сырья, включающие перевод составляющих сырья в раствор, осаждение гидроокиси кобальта(III) с применением окислителя и нейтрализатора, кислотное растворение гидроокиси кобальта(III) с переводом кобальта(III) в кобальт(II), очистку полученного раствора от примесей и получение металлического кобальта или его соединений. В зависимости от состава сырья и требований к конечному кобальтовому продукту эти способы различаются операциями растворения, очистки растворов и получения конечного продукта.

Так, в частности, при рафинировании черновых никелевых анодов кобальт растворяется электрохимически совместно с никелем, отделяется от никелевого раствора осаждением гидроокиси кобальта(III) с применением хлора и карбоната никеля. Полученная гидроокись кобальта(III) растворяется в кислоте с переводом кобальта(III) в кобальт(II) с участием восстановителя. Кобальтсодержащий раствор очищается от примесей, и из него повторно осаждается чистая гидроокись кобальта(III). Металлический кобальт из гидроокиси кобальта(III) получают пирометаллургическим способом (Резник И.Д., Соболь С.И., Худяков В.М. Кобальт, т.2. - М.: Машиностроение, 1995. - 470 с.).

Все известные способы получения кобальта, включающие переработку гидроокиси кобальта(III), предусматривают кислотную обработку этого материала с использованием восстановителей, обеспечивающих перевод практически нерастворимых оксидов кобальта степени окисления выше(II) в водорастворимые соли кобальта степени окисления(II), то есть сводятся к кислотному растворению гидроокиси кобальта(III) с участием восстановителя.

В качестве восстановителей используются различные минеральные или органические соединения, которые вводятся в кислую пульпу гидроокиси кобальта(III). Так, в частности, согласно патенту РФ №2138446 и патенту РФ №2106417 в качестве восстановителей используются соединения гидроксиламина, согласно патенту РФ №2094551 - гидразина, а по патенту РФ №2141452 в качестве восстановителя используется пероксид водорода. Эти восстановители являются дорогими, токсичными или опасными химическими реагентами. В металлургической промышленности в качестве восстановителей нашли применение более дешевые соединения непредельной серы, в частности тиосульфаты (авт. св. СССР №572433, 1326626) или сернистый газ (авт. св. СССР №352957). Однако их использование связано с выделением токсичных газов, процесс растворения характеризуется низкой скоростью, и определяет образование сульфатного стока при получении металлического кобальта и его соединений.

Для получения не содержащих сульфатов хлоридных кобальтовых растворов в качестве восстановителя могут быть использованы хлоридные соединения, например соляная кислота или минеральные хлоридные соли (авт. св. СССР №1708895), однако глубокое растворение гидроокиси кобальта(III) достигается при значительно превышающем стехиометрический расходе соляной кислоты, определяющем высокую кислотность получаемого раствора.

Наиболее близким техническим решением (прототипом) является способ переработки кобальтового концентрата, содержащего гидроокись кобальта(III), включающий его распульповывание, обработку пульпы соляной кислотой и отделение кобальтсодержащего раствора от нерастворимого остатка. Распульповывание концентрата ведут в растворе хлорида металла, а обработку пульпы осуществляют при величине окислительно-восстановительного потенциала не более 900 мВ в присутствии восстановителя, который вводят с избытком по отношению к образующемуся хлору, в качестве восстановителя используют металл, выбранный из группы, включающей никель, кобальт, железо, медь, алюминий или сплав, содержащий один или более этих металлов, а раствор хлорида металла выбирают из группы, включающей никель, кобальт, магний, кальций, алюминий (патент РФ №2080398).

Из примеров осуществления способа видно, что по прототипу растворение содержащего гидроокись кобальта(III) концентрата ведут, контролируя окислительно-восстановительный потенциал введением соляной кислоты в предварительно приготовленную пульпу смеси концентрата и восстановителя до прекращения ее потребления, которое определяется конечной кислотностью, отвечающей рН около 0,5. Описанный способ имеет следующие недостатки.

1. Низкая интенсивность процесса, объясняющаяся выбранным способом осуществления процесса растворения путем предварительного приготовления пульпы содержащего гидроокись кобальта(III) концентрата и восстановителя с последующей подачей в готовую пульпу соляной кислоты по величине окислительно-восстановительного потенциала. Одновременная загрузка всех твердых компонентов с последующим постепенным введением соляной кислоты по окислительно-восстановительному потенциалу определяет нулевую кислотность раствора на протяжении большей части времени растворения. В результате не реализуется возможность ускорения процесса за счет участия в нем регенерируемых восстановленных форм солей железа и/или меди (медиаторов). Даже при наличии меди и железа в восстановителе и концентрате процесс протекает в локальных областях подачи кислоты, растворяющей осажденное железо(III) и медь(II). Последние, восстанавливаясь, растворяют металл, далее окисляются, восстанавливая кобальт из гидратированного оксида, и при недостаточной кислотности переходят в осадок. Способ реализован с применением технических материалов, в которых в качестве примесей содержится медь и железо. Отсутствие в кобальтовом концентрате, растворе и восстановителе примесей меди и/или железа практически исключает возможность осуществления процесса в выбранных режимах.

2. Способ осуществляется в водной суспензии двух различающихся по крупности и плотности твердых реагентов: частиц гидрата кобальта и частиц металла. Требование обеспечения однородности пульпы существенно ограничивает крупность металлических частиц и определяет жесткие требования к перемешивающему устройству.

3. Недостаточная безопасность процесса, которая также является следствием выбранного способа осуществления и регулирования. Максимальная величина окислительно-восстановительного потенциала, обеспечивающая безопасное ведение процесса, должна отвечать наличию в растворе металлов медиаторов низшей степени окисленности, что для ионов меди или железа отвечает окислительно-восстановительному потенциалу не более 650 мВ. Измеряемое значение окислительно-восстановительного потенциала характеризуется значительными колебаниями (бросками), и управление становится затруднительным. Колебания окислительно-восстановительного потенциала могут превысить 1200 мВ, что отвечает условиям выделения хлора. Кроме того, даже частичное залегание более тяжелых и крупных частиц металла в реакторе с механическим перемешиванием приводит к неоднородности окислительно-восстановительного потенциала по высоте аппарата, его возрастанию в верхней части вплоть до величины, отвечающей условиям выделения хлора.

4. Наличие воды, поступающей с влажным кобальтовым концентратом и с соляной кислотой, и образование воды в результате химических реакций не позволяют обеспечить получение концентрированных растворов, необходимых для дальнейшей их переработки без предварительного упаривания.

Изобретение направлено на решение задачи повышения интенсивности вскрытия кобальтсодержащего сырья и упрощения регулирования процесса, в том числе при отсутствии в концентрате и восстановителе примесей меди и/или железа. Изобретение также снимает ограничения, определяющиеся способом восстановления гидроокиси кобальта(III) и свойствами используемого восстановителя. В частности, при использовании металлического восстановителя снимаются существенные ограничения к крупности металлических частиц и упрощаются требования к оборудованию. Одновременно исключается выделение хлора или иных токсичных продуктов в газовую фазу при вскрытии, что способствует повышению безопасности процесса. Кроме того, изобретение обеспечивает получение концентрированных растворов, необходимых для дальнейшей переработки без дополнительного их упаривания.

Технический результат достигается тем, что в способе получения кобальта и его соединений из кобальтсодержащего сырья, включающем перевод металлических составляющих кобальтсодержащего сырья в раствор, осаждение гидроокиси кобальта(III) с применением окислителя и нейтрализатора, кислотное растворение гидроокиси кобальта(III) с переводом кобальта(III) в кобальт(II), очистку полученного раствора от примесей и получение металлического кобальта или его соединений, согласно способу растворение гидроокиси кобальта(III) ведут с участием регенерируемых восстановленных форм солей железа и/или меди при регулируемой подачей гидроокиси кобальта(III) окислительно-восстановительном потенциале в диапазоне 300-700 мВ относительно хлорсеребряного электрода сравнения и при регулируемой подачей кислоты рН в диапазоне 1-3.

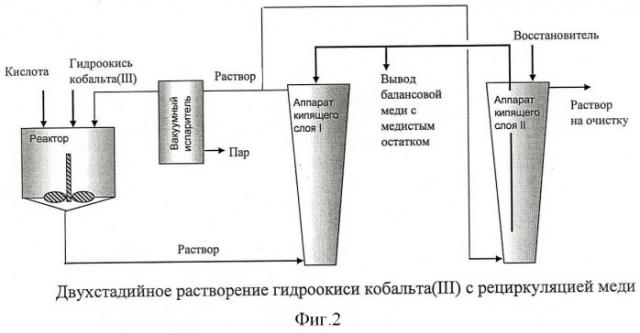

Необходимые для растворения восстановленные формы солей железа и/или меди регенерируют с использованием расходуемого восстановителя, взятого в количестве не менее стехиометрически необходимом для восстановления гидроокиси кобальта(III), или электролизом. Процесс может осуществляться в одну стадию с совмещением реакций перехода ионов меди и/или железа из восстановленной формы в окисленную и обратно в одном аппарате, в который подают кобальтсодержащее сырье, кислоту и восстановитель, или в две - с реализацией процессов окисления и восстановления в раздельных аппаратах, связанных между собой рециркулирующим раствором (Фиг.1). В варианте реализации процесса в двух аппаратах на первой стадии пульпу кобальтсодержащего сырья и кислоту вводят в раствор, содержащий восстановленные формы солей железа и/или меди с суммарным содержанием ионов железа и меди от 0,5 г/дм3 до 100 г/дм3. Заданный окислительно-восстановительный потенциал удерживают подачей раствора со второй стадии. На второй стадии регенерируют восстановленные формы солей железа и/или меди в растворе с использованием расходуемого восстановителя или электролизом. Требуемую концентрацию ионов железа и/или меди поддерживают их растворением из кобальтсодержащего сырья и восстановителя, рециркуляцией раствора или добавлением из внешнего источника. Для растворения кобальтсодержащего сырья используют минеральную сильную кислоту, например соляную.

Двухстадийный вариант обеспечивает реализацию оптимального аппаратурного оформления каждой стадии процесса с учетом выбранного способа регенерации восстановленных форм солей железа и/или меди. При электролизном способе регенерации восстановление ионов железа и/или меди реализуется в катодном пространстве электролизера. При использовании токсичных газообразных восстановителей, в частности сернистого газа, на стадии регенерации восстановленных форм солей железа и/или меди может быть использован абсорбер, позволяющий полностью усваивать восстановитель. При использовании для регенерации восстановленных форм солей железа и/или меди металла или сплава, например технической восстановленной закиси никеля, предпочтительна организация псевдоожижения дисперсного восстановителя в аппарате кипящего слоя. Во всех вариантах реализации двухстадийной схемы растворение содержащего гидроокись кобальта(III) концентрата выполняется в реакторе с механическим перемешиванием. Двухстадийная схема позволяет использовать тепловой эффект реакции растворения для испарительного охлаждения рециркулирующего между аппаратами раствора, что обеспечивает получение концентрированных растворов, необходимых для дальнейшей их переработки без предварительного упаривания.

Технический результат достигается также тем, что раствор после растворения гидроокиси кобальта(III) очищают от меди цементацией на металле из группы железо, никель, кобальт или сплаве, содержащем один или более этих металлов, и цементат используют в качестве восстановителя на стадии регенерации восстановленных форм солей железа и/или меди. Это решение обеспечивает регулируемое растворение гидроокиси кобальта(III) с высокой скоростью при недостаточном для осуществления прямоточного процесса содержании железа и меди в концентрате и восстановителе. В этом варианте реализации процесса в схему включается третий аппарат - аппарат кипящего слоя, в котором раствор вскрытия очищается от меди осаждением на дисперсном металле или сплаве (Фиг.2). Медный цементат выводится из технологической схемы в количестве, эквивалентном поступлению меди с исходными продуктами. Если в исходных продуктах отсутствуют железо и медь, то требуемая концентрация меди обеспечивается единовременным введением в процесс необходимого количества медьсодержащего материала, а вывод медного цементата исключается.

Высокая скорость растворения концентрата при указанных ограничениях окислительно-восстановительного потенциала и при наличии свободной кислоты обеспечивается за счет участия исполняющих роль медиаторов регенерируемых восстановленных форм солей железа и/или меди по следующему механизму. На стадии растворения концентрата ионы этих металлов низшей степени окисленности восстанавливают гидратированный оксид кобальта

CoOOH+FeCl2+3HCl=CoCl2+FeCl3+2H2O;

CoOOH+CuCl+3HCl=CoCl2+CuCl2+2H2O.

На стадии регенерации восстановленных форм солей железа и/или меди образовавшиеся ионы медиаторов высшей формы окисленности регенерируются, например, металлическим восстановителем, в частности никелевым

2FeCl3+Ni=NiCl2+2FeCl2;

2CuCl2+Ni=NiCl2+2CuCl.

В суммарное уравнение процесса медиаторы растворения не входят

2CoOOH+Ni+6HCl=2CoCl2+NiCl2+4H2O.

Общая скорость процесса растворения с участием регенерируемых восстановленных форм солей железа и/или меди существенно выше, чем при восстановлении гидроокиси кобальта металлическим восстановителем. Существование восстановленных форм солей железа и/или меди в растворе возможно только при окислительно-восстановительном потенциале не более 650 мВ и наличии исключающей гидролиз свободной кислоты. В присутствии свободной кислоты и медиаторов лимитирующей стадией процесса является растворение металла, и общая скорость растворения определяется поверхностью металлической фазы.

В выбранных условиях скорость процесса регулируется по окислительно-восстановительному потенциалу подачей кобальтсодержащего концентрата. Наличие в растворе восстановленных форм солей железа и/или меди обеспечивается ограничением окислительно-восстановительного потенциала и подачей свободной кислоты в количестве, предотвращающем гидролиз указанных солей. В отличие от прототипа величина окислительно-восстановительного потенциала и кислотности регулируются независимо, и колебания этих величин определяются только равномерностью подачи соответствующих реагентов.

Процессы растворения гидроокиси кобальта(III) и металлического восстановителя целесообразно осуществлять в оптимальных с точки зрения их реализации аппаратах, связанных циркуляцией раствора (Фиг.1, 2). В первом аппарате происходит восстановление гидроокиси кобальта(III) ионами медиаторов низшей степени окисленности с их переходом в высшую степень окисленности. Во втором аппарате ионы медиаторов высшей степени окисленности восстанавливаются металлическим восстановителем. Обе стадии отвечают описанному ранее механизму.

Для растворения гидроокиси кобальта(III) предпочтительно использование реактора с механическим перемешиванием. Такой аппарат является оптимальным для пульп с низким содержанием мелких частиц твердого. В этом аппарате обеспечивается эффективное перемешивание подаваемых реагентов и однородность контролируемых в пульпе параметров, в частности окислительно-восстановительного потенциала и кислотности. Для растворения металла предпочтительно использование традиционного для металлического порошка аппарата кипящего слоя. Такой аппарат позволяет использовать порошки с различной крупностью частиц и обеспечивает необходимый для поддержания высокой суммарной скорости процесса избыток твердой фазы. Кроме того, аппарат кипящего слоя обеспечивает получение отходящего раствора с минимальным количеством твердого. Тогда возвращаемый в аппарат растворения кобальтового концентрата раствор не содержит крупных и тяжелых металлических частиц. В частности, в условиях получения кобальта из черновых никелевых анодов в качестве расходуемого металлического восстановителя целесообразно использование существующего технического продукта, например восстановленной закиси никеля, представляющей порошок частично конгломерированных частиц различной крупности.

Заявляемый способ позволяет осуществлять термостабилизацию растворения гидроокиси кобальта(III) за счет испарительного охлаждения, обеспечивая получение концентрированных растворов непосредственно на операции растворения с использованием теплового эффекта реакции растворения концентрата. Тепловой эффект реакции растворения гидроокиси кобальта(III) металлическим восстановителем составляет около 500 ккал/кг окислителя, что эквивалентно теплоте парообразования приблизительно 1 кг воды. Использование теплового эффекта реакции для упаривания при реализации процесса в одном аппарате затруднено, и для отвода тепла необходимо применение теплообменников. При организации растворения в раздельных аппаратах его термостабилизация достигается установкой вакуумного испарителя на линии рециркуляции, обеспечивающего поддержание водного баланса схемы в целом (Фиг.1, 2).

Раствор вскрытия далее очищают от примесей с использованием жидкостной экстракции. Заявляемый способ, в частности, включает получение металлического кобальта электроэкстракцией из очищенного хлоридного раствора. При этом на нерастворимом аноде в эквивалентном осажденному кобальту количестве выделяется хлор. Способ предусматривает использование выделяющегося при электроэкстракции кобальта хлора в качестве окислителя при осаждении гидроокиси кобальта(III) из растворов, полученных, например, растворением черновых никелевых анодов. Кроме того, анодный хлор может использоваться и для укрепления поступающих на экстракцию растворов путем хлорирования металлизированных или сульфидных полупродуктов, например восстановленной технической закиси никеля.

Сущность и преимущества заявляемого способа могут быть пояснены следующими примерами. В примерах использовались различные содержащие гидроокись кобальта(III) полупродукты, непосредственно полученные осаждением гидроокиси кобальта(III) с использованием хлора и карбоната никеля из раствора рафинирования черновых никелевых анодов или образующиеся в ходе дальнейшей ее переработки. В соответствии с принятой терминологией содержащий гидроокись кобальта(III) продукт, выделенный непосредственно из растворов рафинирования черновых никелевых анодов, называется первичным кобальтовым кеком. Продукт после водных и кислых репульпаций первичного кобальтового кека называется кобальтовым концентратом, а продукт глубокой очистки первичного кека или концентрата, включающей их кислотное растворение в присутствии восстановителя, очистку раствора от примесей и повторное осаждение практически не содержащей примесей гидроокиси кобальта(III), называется товарной гидроокисью кобальта(III).

Пример 1.

В термостатированный реактор с механической мешалкой, содержащий 0,5 л нагретого до 75°C хлоридного раствора, состава, г/дм3: Ni 90, Fe 9 и HCl 10. В серии опытов вводили различные количества никелевого порошка ПНК-2К9, произведенного карбонильным способом. В перемешиваемую пульпу непрерывно подавали разбавленную (1:1) соляную кислоту и распульпованный водой до влажности 75% кобальтовый концентрат состава, в пересчете на сухое вещество, %: Co 50,8; Ni 2,7; Fe 4,3; Cu 0,06. В опытах использовали постоянное количество кобальтового концентрата 88,3 г. Загрузка концентрата осуществлялась со скоростью, обеспечивающей поддержание окислительно-восстановительного потенциала на заданном уровне, а подачей кислоты удерживали требуемый диапазон кислотности. Результаты опытов растворения приведены в таблице 1.

| Таблица 1 | |||||||

| Показатели процесса растворения кобальтового концентрата при варьировании загрузки восстановителя, окислительно-восстановительного потенциала (ОВП) и рН | |||||||

| № опыта | Загрузка порошка ПНК, г | Загрузка порошка от стехиометрически необходимого, % | Продолжительность растворения, мин | рН | ОВП, мВ | Колебания ОВП в опыте, мВ | Степень растворения кобальта, % |

| 1 | 39,0 | 160 | 8 | 0,5-1,0 | 600 | 20 | 100 |

| 2 | 29,3 | 120 | 12 | 0,5-1,0 | 600 | 20 | 100 |

| 3 | 25,6 | 105 | 20 | 0,5-1,0 | 600 | 20 | 100 |

| 4 | 19,5 | 80 | 120 | 0,5-1,0 | 600 | До +1100 | 85 |

| 5 | 25,6 | 105 | 30 | 0,5-1,0 | 500 | 20 | 100 |

| 6 | 25,6 | 105 | 40 | 0,5-1,0 | 400 | +100 | 100 |

| 7 | 25,6 | 105 | 60 | 0,5-1,0 | 300 | +200 | 100 |

| 8 | 25.6 | 105 | 120 | 0,5-1,0 | 250 | +250 | 90 |

| 9 | 25,6 | 105 | 90 | 0,5-1,0 | 650 | +200 | 100 |

| 10 | 25,6 | 105 | 60 | 0,5-1,0 | 700 | До +1000 | 100 |

| 11 | 25,6 | 105 | 120 | 0,5-1,0 | 750 | До +1100 | 90 |

| 12 | 25,6 | 105 | 100 | 1,5 | 550 | 250 | 100 |

| 13 | 25,6 | 105 | 120 | 3,0 | 550 | До +1000 | 100 |

| 14 | 25,6 | 105 | 120 | 3,5 | 550 | До +1100 | 50 |

| 15 | 25,6 | 105 | 25 | -1,0 | 550 | 20 | 100 |

| 16 | 25,6 | 105 | 25 | -1,5 | 550 | 20 | 100 |

Если заданный уровень окислительно-восстановительного потенциала находился в интервале 500-600 мВ, рН составляет 0,5-1,0, и восстановитель взят в количестве не менее стехиометрического (оп.1-3, 5), то в процессе загрузки реагентов колебания окислительно-восстановительного потенциала не превышают 20 мВ, и при снижении интенсивности перемешивания окислительно-восстановительный потенциал остается стабильным. Время растворения не превышает 30 минут.

По мере увеличения окислительно-восстановительного потенциала до 700 мВ (оп.9, 10) или снижения до 300 мВ (оп.6, 7) его колебания возрастают. Одновременно резко снижается скорость загрузки кобальтового концентрата, время растворения увеличивается до 1-1,5 часов.

Колебания окислительно-восстановительного потенциала также возрастают при увеличении рН более чем до 1,0 (оп.12, 13), одновременно возрастают и колебания кислотности. Удержание окислительно-восстановительного потенциала и кислотности на заданном уровне достигается снижением загрузки реагентов, продолжительность растворения увеличивается до 1,5-2 часов.

Увеличение окислительно-восстановительного потенциала растворения сверх 700 мВ (оп.11) или его снижение ниже 300 мВ (оп.8), а также повышение рН свыше 3,0 (оп.14) не позволяет стабилизировать параметры процесса даже при значительном снижении скорости подачи реагентов.

Снижение рН до уровня ниже 0,5 не влияет на показатели растворения, но приводит к дополнительному расходу кислоты (оп.15-16).

В опыте 4 после загрузки 70,5 г концентрата окислительно-восстановительный потенциал пульпы скачком увеличился до потенциала +(1000-1100 мВ). Датчиком в системе аспирации отходящих от реактора газов фиксировалось выделение хлора. Загрузка оставшейся пульпы практически не изменила величину окислительно-восстановительного потенциала и не сопровождалась ростом рН.

Пример 2.

В термостатированный реактор с механической мешалкой, содержащий 0,5 л нагретого до 75°C исходного хлоридного раствора, состава, г/дм3: Ni 90, HCl 10 с переменным от опыта к опыту содержанием железа и меди вводили навеску никелевого порошка ПНК-2К9. В перемешиваемую пульпу непрерывно подавали соляную кислоту и распульпованную исходным раствором без кислоты до влажности 75% пульпу практически не содержащей примесей товарной гидроокиси кобальта(III). В опытах загружали по 26,8 г порошка ПНК и 92 г гидроокиси, содержащей 53% кобальта, что соответствовало 10% избытку восстановителя. Загрузка концентрата осуществлялась со скоростью, обеспечивающей поддержание окислительно-восстановительного потенциала на уровне 550 мВ, а подачей концентрированной кислоты удерживали величину рН в диапазоне 0,5-1,0. Результаты опытов растворения приведены в таблице 2.

В опыте 1 сразу после начала подачи кислоты рН пульпы снизился до уровня 0,3-0,5. Одновременно со снижением рН наблюдалось возрастание окислительно-восстановительного потенциала до +(1000-1100 мВ). Датчиком в системе аспирации отходящих от реактора газов фиксировалось выделение хлора. После прекращения подачи в течение нескольких минут наблюдалось медленное снижение окислительно-восстановительного потенциала. Одновременно со снижением окислительно-восстановительного потенциала рН пульпы повысился до уровня в 1,5. Повторное добавление кислоты вновь вызвало скачкообразное снижение рН и увеличение окислительно-восстановительного потенциала до потенциала выделения хлора с последующим снижением кислотности и окислительно-восстановительного потенциала после прекращения подачи кислоты. Ведение процесса в периодическом режиме продолжалось в течение двух часов.

| Таблица 2 | |||||

| Показатели процесса растворения товарной гидроокиси кобальта при варьировании концентрации железа в растворе | |||||

| № опыта | Содержание в растворе, г/дм3 | Колебания ОВП в опыте, мВ | Продолжительность растворения, мин | Степень растворения кобальта, % | |

| железа | меди | ||||

| 1 | 0 | 0 | +500 | 120 | 15 |

| 2 | 0,5 | 0 | 150 | 60 | 100 |

| 3 | 0 | 0,5 | 150 | 60 | 100 |

| 4 | 0 | 5,0 | 30 | 30 | 100 |

| 5 | 10 | 0 | 20 | 20 | 100 |

| 6 | 50 | 50 | 10 | 18 | 100 |

Ведение процесса в периодическом режиме продолжалось в течение двух часов. При введении в раствор солей меди и железа растворение гидроокиси протекало с увеличивающейся с ростом концентрации солей меди и железа скоростью и с меньшими колебаниями потенциала. Увеличение концентрации вводимых солей ограничено снижением растворимости хлоридов кобальта и никеля.

Пример 3.

Процесс вели аналогично примеру 2, но исходный хлоридный раствор в реакторе имел состав, г/дм3: Ni 110, Cu 9 и HCl 10. Гидроокись кобальта(III) предварительно распульповывали до влажности 75% хлоридным раствором такого же состава, но без добавления кислоты. В реактор загружали восстановитель в 10% избытке по сравнению со стехиометрически необходимым для растворения навески гидроокиси кобальта(III). В качестве восстановителя использовали никелевый порошок, произведенный карбонильным способом (опыт 1), и порошок восстановленной технической закиси никеля фракции - 0,4 мм, состава, %: Со 2,24; Ni 89,4; Fe 3,15; Cu 3,17 (опыт 2). Загрузка гидроокиси кобальта(III) осуществлялась со скоростью, обеспечивающей поддержание окислительно-восстановительного потенциала на уровне 600 мВ, а подачей кислоты удерживали величину рН в диапазоне 0,5-1,0 единиц. Результаты растворения приведены в таблице.

| Таблица 3 | |||

| Показатели процесса растворения полупродуктов на основе гидроокиси кобальта(III) в растворе, содержащем хлорид меди | |||

| № опыта | Количество и тип кобальтового сырья | Количество и тип восстановителя | Продолжительность растворения, мин |

| 1 | 139 г концентрата, состава по примеру 1 | 47,9 г технической восстановленной закиси никеля | 25 |

| 2 | 152 г товарной гидроокиси, состава по примеру 2 | 44,3 г восстановленной технической закиси никеля | 15 |

Колебания окислительно-восстановительного потенциала в процессе растворения не превышали 20 мВ, а при снижении интенсивности перемешивания окислительно-восстановительный потенциал оставался стабильным. Гидроокись в обоих опытах растворилась полностью.

Пример 4 (по прототипу).

В опыте 1 в исходном хлоридном растворе, содержащем 110 г/дм3 никеля, без добавления кислоты приготовили пульпу всего количества кобальтового концентрата и технической восстановленной закиси никеля, взятых в количествах по опыту 1 примера 3. В перемешиваемую пульпу подавали соляную кислоту. Скорость подачи кислоты регулировали таким образом, чтобы исключить рост окислительно-восстановительного потенциала до уровня, соответствующего выделению хлора. Даже при малой по сравнению с реализованной в опытах примера 3 скорости подачи кислоты окислительно-восстановительный потенциал изменялся преимущественно в пределах 900-600 мВ с пиковыми значениями до 1100 мВ в начале процесса и 600-400 мВ в конце процесса. При кратковременном снижении интенсивности перемешивания окислительно-восстановительный потенциал возрастал до 1100 мВ, и в отходящих от реактора газах фиксировалось выделение хлора. рН пульпы постепенно снизился с уровня с 3-4 в начале растворения до 0,3-0,5 в конце. Снижение рН до уровня 0,3 послужило сигналом для прекращения подачи кислоты. Время растворения кобальтового концентрата составило 90 минут. Кобальтовый концентрат растворился полностью.

В опыте 2 в исходном хлоридном растворе, содержащем 160 г/дм3 никеля, без добавления кислоты приготовили пульпу всего количества товарной гидроокиси кобальта и никелевого порошка ПНК-2К9, взятых в количествах по опыту 2 примера 3. Сразу после начала подачи кислоты рН снизился до уровня 0,3-0,5, а окислительно-восстановительный потенциал скачком вырос до уровня +(1000-1100 мВ). Датчиком в системе аспирации отходящих от реактора газов фиксировалось выделение хлора. После прекращения подачи кислоты в течение нескольких минут наблюдалось медленное снижение окислительно-восстановительного потенциала и рост рН до уровня 1,0-1,5. Повторное добавление кислоты вновь вызвало скачкообразное изменение рН и окислительно-восстановительного потенциала с последующей релаксацией после прекращения подачи кислоты. Ведение процесса в периодическом режиме продолжалось в течение двух часов. Гидроокись растворилась на 15%.

Пример 5.

Процесс вели по условиям опыта 1 примера 3, но в качестве стартового использовали сульфатный раствор состава, г/дм3: Ni 80, Fe(III) 9 и H2SO4 5. Загрузка кобальтового концентрата осуществлялась со скоростью, обеспечивающей поддержание величины окислительно-восстановительного потенциала на уровне 600 мВ, а величину рН на уровне 0,5-1,0 удерживали подачей раствора серной кислоты. Время загрузки кобальтового концентрата составило 30 минут. Колебания окислительно-восстановительного потенциала в процессе растворения не превышали 20 мВ, а при снижении интенсивности перемешивания окислительно-восстановительный потенциал оставался стабильным. Кобальтовый концентрат растворился полностью.

Пример 6.

Процесс вели в две стадии. В аппарат кипящего слоя ввели 136 г порошка восстановленной технической закиси никеля фракции - 0,8 мм, состава, %: Co 2,24; Ni 89,4; Fe 3,15; Cu 3,17. Сливной раствор аппарата кипящего слоя поступал в термостатированный при 80°C реактор с механической мешалкой, из которого насосом возвращался в аппарат кипящего слоя. Исходный объем циркулирующего хлоридного раствора 0,75 л, а его состав, г/дм3: Ni 90, Fe 9 и HCl 10. В реактор непрерывно подавали разбавленную (1:1) соляную кислоту и распульпованный водой до влажности 75% кобальтовый концентрат, состава в пересчете на сухое вещество, %: Co 50,8; Ni 2,7; Fe 4,3; Cu 0,06. Загрузка пульпы концентрата осуществлялась со скоростью, обеспечивающей поддержание величины окислительно-восстановительного потенциала в реакторе на уровне 600 мВ, подачей кислоты величина рН удерживалась на уровне 0,5-1,0 единиц. В ходе опыта в реактор загружено 188 г кобальтового концентрата, что соответствует 70% восстановительной емкости никелевого порошка. Время загрузки составило 18 минут. Кобальтовый концентрат растворился полностью.

Пример 7.

Процесс переработки первичного кобальтового кека вели в три стадии в непрерывном режиме. В реакторе с механическим перемешиванием осуществляли растворение кобальтового кека состава (в пересчете на сухое вещество), %: Со 29,5; Ni 19,4; Fe 2,9; Cu 0,1, в первом из двух аппаратов кипящего слоя реализовали регенерацию восстановленных форм солей железа и меди, во втором аппарате кипящего слоя выполняли очистку раствора от меди. В качестве восстановителя использовали порошок восстановленной технической закиси никеля фракции 0,8 мм, состава, %: Со 2,1; Ni 88,4; Fe 3,4; Cu 4,1, изначально загруженный в оба аппарата кипящего слоя. Сливной раствор из первого аппарата кипящего слоя поступал в реактор с механической мешалкой, из которого возвращался в аппарат кипящего слоя. Кобальтовый кек, распульпованный оборотным раствором до влажности 75%, и соляную кислоту подавали в реактор со скоростью, обеспечивающей стабилизацию заданных значений окислительно-восстановительного потенциала (600 мВ) и рН (0,5-1,0), соответственно. Для термостабилизации процесса растворения на линии рециркуляции раствора между реактором и первым аппаратом кипящего слоя был установлен вакуумный испаритель. Регулируемое разряжение в испарителе поддерживало температуру растворения в интервале 80-85°C. Исходный объем циркулирующего между реактором и первым аппаратом кипящего слоя хлоридного раствора 1 л, а его состав, г/дм: Ni 90, Fe 9 и HCl 10. Колебания окислительно-восстановительного потенциала в реакторе не превышали 20 мВ.

Отсекаемый из циркуляции между реактором и первым аппаратом кипящего слоя кобальтсодержащий раствор через промежуточную емкость подавался во второй аппарат кипящего слоя для осаждения меди. В этом аппарате первоначальная загрузка порошка восстановленной технической закиси никеля периодически пополнялась подачей свежего порошка. Часть очищенного от меди кобальтсодержащего раствора использовалась для приготовления пульпы кобальтового кека. Сокращение высоты кипящего слоя в первом аппарате компенсировалось периодической передачей порошка из второго аппарата кипящего слоя. Медный кек периодически выводился из первого аппарата кипящего слоя.

После стабилизации режима процесса расходы сырья составили: первичного кобальтового кека 470 г/ч, порошка восстановленной технической закиси никеля 140 г/ч, разбавленной (1:1) соляной кислоты 2,4 л/ч. Выход медного кека состава, %: Со 1,9; Ni 39,1; Fe 1,1; Cu 28,9 - 18 г/ч.

Средний поток выводимого из схемы очищенного от меди кобальтсодержащего раствора составил 2,2 л/ч, а его состав, г/дм3: Co 63; Ni 130; Fe 12,5; Cu 0,6. Из конечного кобальтсодержащего раствора жидкостной экстракцией и последующей реэкстракцией получили раствор хлорида кобальта с концентрацией кобальта 100 г/дм3. Для жидкостной экстракции использовали 30% раствор технических триалкиламинов, фракций C7-C9 в смеси ароматических и предельных углеводородов, а перед экстракцией смешивали кобальтсодержащий раствор с никелевым рафинатом. Из кобальтового реэкстракта после контрольной гидролитической очистки от микропримесей хлором и содовым раствором электроэкстракцией получили катодный кобальт, отвечающий марке К1Ау по ГОСТ 123-2008. Для электроэкстракции использовали диафрагменный электролизер с нерастворимыми титановыми анодами с активным покрытием ОРТА. Из части кобальтового реэкстракта после контрольной гидролитической очистки содовым раствором осадили основной карбонат кобальта, по химическому составу соответствующий марке "чда".

1. Способ получения кобальта и его соединений из кобальтсодержащего сырья, включающий перевод металлических составляющих кобальтсодержащего сырья в раствор, осаждение гидроокиси кобальта(III) с применением окислителя и нейтрализатора, кислотное растворение гидроокиси кобальта(III) с переводом кобальта(III) в кобальт(II), очистку полученного раствора от примесей и получение металлического кобальта или его соединений, отличающийся тем, что растворение гидроо