Многокомпонентные волокна

Иллюстрации

Показать всеИзобретение относится к многокомпонентным волокнам, содержащим материал фазового превращения, к текстильным материалам, тканям и к впитывающим изделиям, содержащим многокомпонентные волокна. Многокомпонентное волокно содержит, по меньшей мере, два вытянутых тела волокна, где первое тело волокна состоит из первого материала, содержащего материал фазового превращения, а второе тело волокна состоит из второго материала и окружает первое тело волокна. Материал фазового превращения находится в исходной форме. Первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как определено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, как определено при 190°С при нагрузке 21,6 кг согласно ISO 1133. Обеспечивается повышение скрытой теплоты и прочности волокон. 4 н. и 20 з.п. ф-лы, 8 ил., 11 табл.

Реферат

Настоящее изобретение относится к многокомпонентным волокнам, содержащим материал фазового превращения, к текстильным материалам и тканям (например, трикотажным полотнам, тканым и нетканым тканям), содержащим многокомпонентные волокна, и к впитывающим изделиям, содержащим многокомпонентные волокна.

Система терморегулирования человека имеет своей целью поддержание постоянной температуры тела и температуры кожи в интервале, который в различных частях тела является различным. Комфортные температуры кожи находятся в интервале 28-33ºC. Вне указанного интервала тело человека испытывает дискомфорт.

Тело человека регулирует скорость теплообмена с окружающей средой путем регулирования потока крови кожи. Выделение пота (теплопотеря испарения) или озноб (выделение тепла) приводят к большим отклонениям температуры тела.

Способность и эффективность системы терморегулирования человека является довольно ограниченной. Надевание или снятие одежды помогает телу пребывать в пределах комфортных температур при различных уровнях активности и окружающих условиях в течение длительных периодов времени. Однако не всегда подходяще или возможно надеть или снять одежду культурно допустимым образом, или это может быть физически невозможно или трудно. Это применимо, в частности, к одежде, подобной нижнему белью или впитывающим изделиям. Одежда и впитывающие изделия с встроенными терморегулирующими свойствами способны поддерживать комфорт без надевания или снятия одежды. Такая одежда и впитывающие изделия снижают дискомфорт, вызванный накоплением в них пота/влаги, а также озноба, что является довольно неприятным.

Интегрирование материалов фазового превращения ((МФП) (РСМ)) в одежду является одним путем достижения терморегулирующих свойств. Когда температура кожи увеличивается, МФП плавится и поглощает тепло, высвободившееся из кожи. Затем, когда температура падает, МФП кристаллизуется и хранившееся тепло высвобождается снова. Таким образом, колебания температуры кожи могут подавляться, и температура поддерживается в комфортной зоне. Не только продукты в форме одежды и впитывающих изделий могут иметь пользу от введения МФП, но также текстильные материалы, используемые, например, для постельного белья, наволочек, одеял, мебели, сидения автомобиля и обуви.

Текстильные материалы, вводящие МФП, могут также использоваться в применениях для жилья и учреждений, например, ковров и портьер, для того чтобы выровнять температурные колебания между днем и ночью и поэтому снизить затраты на энергию для нагревания (ночное время) и кондиционирования воздуха (дневное время).

Наиболее используемый способ введения МФП в текстильные материалы заключается в покрытии тканей полимерным связующим, содержащим МФП в микрокапсулах. Эффект терморегулирования определяется массой покрытия. Кроме того, количество микрокапсул, которое может быть введено в покрытие, ограничивается, так что эффект терморегулирования является ограниченным. Кроме того, применение микрокапсулированного МФП как части покрытия, имеет несколько недостатков, кроме вышеуказанной проблемы и высокой стоимости микрокапсул. Ухудшаются свойства, подобные воздухопроницаемости и влагопроницаемости, что отрицательным образом воздействует на тепловой комфорт. Кроме того, увеличение введения в покрытие дает жесткую и менее эластичную ткань, которая является менее комфортной для носки. Также наличием покрытия могут быть ухудшены поверхностные свойства, подобные смачиванию. Это особенно важно, когда речь идет о тренировочной спортивной одежде или впитывающих изделиях, так как желаемым свойством таких изделий является способность транспортировать жидкости человеческого организма на поверхность волокон.

Недостатков, связанных с покрытиями, можно избежать, если МФП-микрокапсулы вводить внутрь волокон. Вводимый выигрыш заключается в том, что микрокапсулы более надежно связаны с волокнами и могут выдерживать стирку. Введение микрокапсул возможно в спряденные из раствора акриловые волокна и в спряденные из раствора целлюлозные волокна, но тепловая эффективность является довольно низкой (менее чем от около 10 до 30 Дж/г), поскольку количество МФП, которое может быть введено, ограничено такими факторами, как прядомость и достаточная прочность волокон.

Преобладающим синтетическим волокном, используемым сегодня, является сложнополиэфирное, которое получают прядением из расплава. Введение микрокапсул в стандартные спряденные из расплава волокна до сих пор ограничено по нескольким причинам. Микрокапсулы должны быть способными выдерживать высокие температуры и усилия сдвига, имеющие место в способе прядения из расплава. Другими причинами являются размер капсул (1-10 мкм) и то, что дисперсный наполнитель будет чрезвычайно увеличивать вязкость расплава, делая прядение из расплава тонких волокон очень трудным.

При получении волокон с содержанием МФП задачей является получение как можно высокого терморегулирующего эффекта на единицу загрузки МФП. Для достижения быстрого обмена энергией между кожей тела человека и МФП, введенным в волокно, любая ненужная помеха должна быть минимизирована. Кроме того, для того чтобы в волокнистом материале содержание МФП было как можно большим, любой излишний компонент материала должен быть минимизирован.

Если МФП должен использоваться в спряденных из расплава волокнах, не будучи микрокапсулированным, т.е. в исходной форме, он должен быть замкнут в волокне. Решение заключается в использовании многокомпонентных волокон со структурой сердцевина/оболочка или так называемой структурой «остров-в-море», так что МФП улавливается внутри волокон. Однако необходимо преодолеть ряд трудностей.

В работе “Effect phase change material content on properties of heat-storage and thermo-regulated fibres nonwoven”, Indian Journal of Fibre & Textile Research, Vol. 28, September 2003, pp. 265-269 описывается способ прядения волокон, содержащих материал фазового превращения в исходной форме. Волокна сердцевина/оболочка были спрядены из расплава с н-эйкозаном (в качестве МФП) и смесью полиэтилена и сополимера этилен-пропилен в сердцевине. Оболочка была выполнена из полипропилена. Испытанное максимальное содержание МФП составило 21 мас.%, и была достигнута скрытая теплота волокон 32 Дж/г. Однако было реализовано только приблизительно 50-60% теоретически возможной скрытой теплоты, указывая на то, что значительная часть МФП в сердцевине волокна не участвует в плавлении/кристаллизации.

Кроме того, в WO 02124992 А1 описано, что МФП в исходной форме используется при прядении волокон. Но примеры показывают материал фазового превращения, не заключенный в микрокапсулы, и не рассматриваются примеры с некапсулированным материалом фазового превращения.

В WO 2006/086031 А1 описано использование модифицированных форм этилен-пропиленовых сополимеров и полярных сополимеров (например, сополимера этилена и винилацетата) для облегчения диспергирования материала фазового превращения в материале сердцевины. Волокна, имеющие высокое содержание материала фазового превращения и высокие значения скрытой теплоты, не рассматриваются.

В US 7160612 В2 также описано, что МФП в исходной форме может использоваться при прядении волокон. Скрытая теплота и прочность волокон являются неудовлетворительными.

В US 2007/0089276 А1 описаны спряденные из расплава многокомпонентные волокна, вводящие МФП в исходной форме. Скрытая теплота не рассматривается.

В US 7241497 А1 рассмотрено многокомпонентное волокно, содержащее диспергированный в нем терморегулирующий материал. Скрытая теплота и прочность волокон являются неудовлетворительными.

Полимерные материалы фазового превращения также используются для прядения волокон, но хотя такой материал фазового превращения имеет более высокую вязкость, чем низкомолекулярные углеводородные воски, и поэтому не требуется смешение с модификатором вязкости, они являются не очень эффективными, т.к. они обладают довольно низкими значениями скрытой теплоты.

Таким образом, имеется потребность в волокнах, содержащих высокие количества материала фазового превращения, где волокна имеют высокую скрытую теплоту в сочетании с хорошей механической прочностью. Такие волокна еще не описаны.

Таким образом, имеется необходимость в разработке многокомпонентных волокон, содержащих материал фазового превращения, с хорошим эффектом скрытой теплоты и имеющих высокую прочность. Целью настоящего изобретения является решение вышеуказанных проблем.

Настоящее изобретение относится к многокомпонентному волокну, содержащему, по меньшей мере, два вытянутых тела волокна, где первое тело волокна состоит из первого материала, содержащего материал фазового превращения, и второе тело волокна состоит из второго материала и окружает первое тело волокна. Материал фазового превращения является некапсулированным или находится в исходной форме, и первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как измерено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, как измерено при 190ºC с нагрузкой 21,6 кг согласно ISO 1133.

Кроме того, настоящее изобретение относится к текстильному материалу, содержащему многокомпонентные волокна.

Ткань, содержащая многокомпонентные волокна, также рассматривается согласно настоящему изобретению.

Кроме того, настоящее изобретение относится к впитывающему изделию, содержащему многокомпонентные волокна.

Сущность изобретения поясняется на чертежах, где:

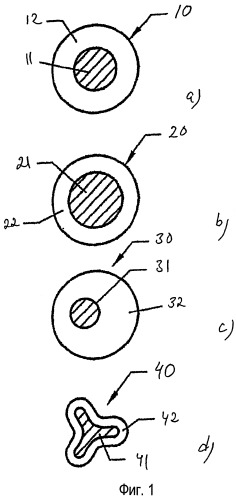

на фигурах 1 a)-d) показано поперечное сечение различных вариантов многокомпонентных волокон согласно настоящему изобретению.

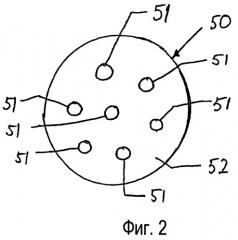

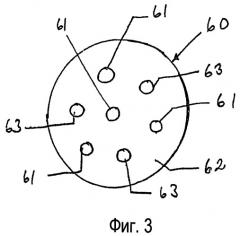

На фигурах 2 и 3 показано поперечное сечение других вариантов многокомпонентных волокон согласно настоящему изобретению.

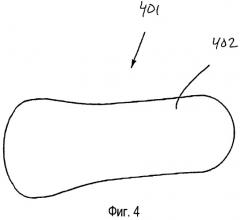

На фигуре 4 показана гигиеническая салфетка согласно варианту настоящего изобретения.

На фигуре 5 представлено поперечное сечение гигиенической салфетки с фигуры 4.

На фигуре 6 схематически показано поперечное сечение нижней по потоку части фильеры, предназначенной для бикомпонентных волокон сердцевина/оболочка.

На фигуре 7 представлена схема типичного способа получения многокомпонентного волокна согласно настоящему изобретению.

На фигуре 8 представлена графическая зависимость величины комплексной вязкости при 190ºC и 10 рад/с от мас.% RT27 для различных смесей полиэтилена и RT27. RT27 представляет собой парафиновый воск, получаемый фирмой Rubitherm GmbH, Берлин, Германия.

Определения

Степень вытяжки (DR) определяется как отношение скорости (V2/V1) в способе вытяжки в твердом состоянии, т.е. DR=V2/V1. V1 представляет собой скорость филамента после вытяжки расплава. V2 представляет собой скорость после вытяжки в твердом состоянии.

Для данной композиции материала титр представляет собой непрямую меру диаметра филамента и выражается в единицах г/1000 или 10000 м филамента (текс или дтекс соответственно).

Сопротивление разрыву является мерой прочности филамента (максимальное усилие, выдерживаемое филаментом в процессе испытания на растяжение, деленное на титр филамента) и выражается в единицах сН/текс.

Модуль упругости представляет собой меру жесткости филамента и рассчитывается как усилие при 1% деформации, деленное на титр филамента, и выражается в единицах сН/текс.

Скорость течения расплава MFR представляет собой обратный показатель молекулярной массы полимера. Т.е. для данного полимера MFR снижается с увеличением молекулярной массы.

Эффективность МФП здесь означает отношение, полученное при делении теплоты плавления первого материала, содержащего МФП, на теплоту плавления чистого МФП и на массовую фракцию МФП в первом материале, содержащем МФП. Эффективность МФП выражается в процентах и рассчитывается с использованием уравнения:

Эффективность МФП=ΔHcм/(wМФП·ΔHМФП)·100,

где ΔHcм представляет собой измеренную теплоту плавления первого материала, содержащего МФП (МФП+модификатор вязкости), wМФП представляет собой массовую фракцию МФП и ΔHМФП представляет собой измеренную теплоту плавления чистого МФП.

Под тепловой эффективностью здесь понимается отношение, полученное при делении теплоты плавления многокомпонентного волокна на теплоту плавления чистого МФП и на массовую фракцию МФП в многокомпонентном волокне, содержащем МФП. Тепловая эффективность выражается в процентах и рассчитывается с использованием уравнения:

Тепловая эффективность=ΔHволокно/(wМФП·ΔHМФП)·100,

где ΔHволокно представляет собой измеренную теплоту плавления многокомпонентного волокна, содержащего МФП, wМФП представляет собой массовую фракцию МФП и ΔHМФП представляет собой измеренную теплоту плавления чистого МФП.

Текстильный материал представляет собой эластичный материал, состоящий из сетки природных и/или искусственных волокон, часто называемой нитями или пряжей. Пряжу получают прядением исходных шерстяных волокон, льна, хлопка или другого материала на прядильном диске с получением длинных стренг, известных как пряжа. Синтетическая пряжа также доступна в форме филаментной пряжи. Текстильные материалы формуются ткачеством, трикотажным производством, вязанием крючком, узелковым вязанием или спрессовыванием волокон вместе. Текстильные материалы могут быть выполнены из многих материалов. Указанные материалы происходят из четырех главных источников: животного, растительного, минерального и синтетического.

Ткань является текстильным материалом. Слово «ткань» обычно используется в отраслях текстильной промышленности (таких как разработка и пошив одежды) в качестве синонима текстильного материала. Однако имеются тонкие различия в указанных терминах. «Текстильный материал» относится к любому материалу, выполненному из переплетающихся волокон. «Ткань» относится к любому материалу, выполненному ткачеством, трикотажным производством, вязанием крючком или скреплением. Обычно можно сказать, что ткани являются волокносодержащими продуктами, имеющими значительную поверхность, занимающую пространство относительно их толщины. Нетканые продукты также входят в данное определение.

Нетканые ткани представляют собой ткани, которые не являются ни ткаными, ни трикотажными, например, холст. Их обычно изготавливают укладкой штапельных волокон вместе в форме листа или холста и затем скреплением их механически (как в случае холста при переплетении их зубчатыми иглами, так что межволоконное трение дает в результате прочную ткань), клеем или термически (при применении связующего (в форме порошка, пасты или полимерного расплава) и плавлении связующего на холсте при увеличении температуры). Другая технология изготовления включает прямое термоскрепление спряденных из расплава волокон. Спряденные из расплава нетканые материалы получают одним непрерывным способом. Волокна прядут и затем непосредственно распределяют в холсте отражателями, или они могут быть направлены воздушными потоками. Доступными являются несколько вариантов данного подхода. Спряденные из расплава нетканые материалы комбинируют с неткаными материалами, получаемыми аэродинамическим способом, совместно формуя их в слоистый продукт, называемый SMS (спряденный из расплава - спряденный аэродинамическим способом - спряденный из расплава). Спряденные аэродинамическим способом нетканые материалы имеют волокна чрезвычайно тонких диаметров, но не являются прочными тканями. Спряденные из расплава нетканые материалы скрепляются термически или скрепляются с использованием смолы.

В последующем выражение «материал сердцевины» иногда используется вместо выражения «первый материал», и выражение «материал оболочки» иногда используется вместо выражения «второй материал».

Выражение «исходная форма» предназначено обозначать, что при изготовлении многокомпонентного волокна МФП вводится в его исходной форме, т.е. МФП не является капсулированным, МФП не переносится на или другим материалом, твердым при температуре фильеры в процессе прядения многокомпонентного волокна, так как пропитывает пористую структуру, где структура является твердой при температуре фильеры в процессе прядения многокомпонентного волокна. Таким образом, считается, что МФП находится в «исходной форме» несмотря на то, что он смешивается с модификатором вязкости при изготовлении многокомпонентного волокна.

Настоящее изобретение относится к многокомпонентным волокнам, имеющим свойства терморегулирования с помощью введения материала фазового превращения.

Многокомпонентные волокна, таким образом, имеют способность поглощать и высвобождать тепло при поддержании постоянной температуры. Многокомпонентные волокна могут быть использованы в различных изделиях для обеспечения терморегулирующих свойств. Изделия, такие как одежда или впитывающие изделия, носимые близко к или в контакте с кожей пользователя, придают пользователю комфортное ощущение. Если, например, часть одежды или верхний слой впитывающего изделия содержит многокомпонентные волокна согласно настоящему изобретению, одежда или изделие могут выравнивать колебания температуры кожи, так что она поддерживается в комфортной зоне. При носке вблизи тела пользователя многокомпонентные волокна будут способствовать комфортному ощущению пользователя в процессе различной физической активности, колебаний окружающих условий или когда температура кожи претерпевает колебания нормальной температуры благодаря, например, эмоциональному воздействию или в процессе околосуточного ритма. Если верхний слой во впитывающем изделии содержит многокомпонентные волокна согласно настоящему изобретению, изделие может поглощать тепло от пользователя, заставляя пользователя меньше потеть.

Это является особенно предпочтительным, если плотное изделие с низким паропропусканием используется в контакте с телом пользователя, для того чтобы избежать увлажнения кожи пользователя. Влага на коже пользователя является проблемой с точки зрения как впитывающих изделий, так и текстильных материалов, что может привести к проблемам кожи.

Настоящее изобретение, таким образом, относится к многокомпонентному волокну 10, как показано на фигуре 1, содержащему, по меньшей мере, два вытянутых тела волокна 11, 12, где первое тело волокна 11 состоит из первого материала, содержащего материал фазового превращения, и второе тело волокна 12 состоит из второго материала и окружает первое тело волокна 11, где материал фазового превращения находится в исходной форме и первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как определено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, определенную при 190ºC при нагрузке 21,6 кг согласно ISO 1133.

Выражение «исходная форма» означает, что МФП вводится в его исходной форме при изготовлении многокомпонентного волокна, т.е. что МФП является некапсулированным, МФП не переносится на или другим материалом, твердым при температуре фильеры в процессе прядения многокомпонентного волокна, так как пропитывает пористую структуру, где структура является твердой при температуре фильеры в процессе прядения многокомпонентного волокна. Таким образом, считается, что МФП находится в «исходной форме» несмотря на то, что он смешивается с модификатором вязкости при изготовлении многокомпонентного волокна.

Было установлено, что полимеры, имеющие скорость течения расплава в интервале 0,1-60 г/10 мин, определенную при 190ºC при нагрузке 21,6 кг, являются подходящими в качестве модификаторов вязкости в многокомпонентном волокне. Многие из эффективных МФП материалов являются низкомолекулярными соединениями, и такие соединения обладают низкой вязкостью при рассматриваемых температурах переработки (180-300ºC). Для того чтобы получить многокомпонентные волокна с материалом оболочки, вторым материалом, имеющим более высокую вязкость при температуре переработки, авторы изобретения теперь установили, что, если материал фазового превращения смешивается с полиолефином, имеющим скорость течения расплава в интервале 0,1-60 г/10 мин, получается волокно, имеющее высокую скрытую теплоту и которое является прочным. Полиолефин является модификатором вязкости, который увеличивает вязкость первого материала многокомпонентного волокна. Было установлено, что может быть использовано низкое количество модификатора вязкости, имеющего скорость течения расплава в интервале 0,1-60 г/10 мин, что является преимуществом для тепловой эффективности в плане удельной скрытой теплоты и в то же самое время обеспечивает полное использование внутренней удельной скрытой теплоты плавления/кристаллизации материала фазового превращения. Если используется значение выше 60 г/10 мин, вязкость будет слишком низкой и смесь будет невозможно переработать в волокно. Смесь будет «водянистой», т.е. очень жидкой. Значение ниже 0,1 г/10 мин модификатора вязкости может привести к закручиванию волокон, и может быть невозможно прядение волокна.

Другие недостатки, связанные с использованием материалов низкой вязкости в прядении расплава, такие как обратное течение и утечка в шнековых экструдерах и шестеренчатых насосах, также предотвращаются при смешении материала фазового превращения с полиолефином, имеющим скорость течения расплава в интервале 0,1-60 г/10 мин. Тогда первый материал имеет вязкость, достаточно высокую для переработки при температуре способа.

Кроме того, модификатор вязкости может иметь плотность более 920 кг/м3, предпочтительно более 950 кг/м3, определенную при комнатной температуре согласно ISO 1183-2.

Материал фазового превращения является совместимым с модификатором вязкости в расплаве, хотя он выделяется в чистую фазу при охлаждении. Предпочтительно использовать модификатор вязкости с высокой плотностью. Эффект модификатора будет выше, и потребуется более низкое количество. Это дает более эффективное использование внутренней удельной теплоты плавления на грамм материала фазового превращения. Может быть получена такая высокая эффективность МФП, как 90% или более, как рассмотрено в примере 2.

Модификатор вязкости может иметь скорость течения расплава в интервале 0,1-50 г/10 мин, предпочтительно 0,1-20 г/10 мин, более предпочтительно 0,1-10 г/10 мин, как определено при 190ºC при нагрузке 21,6 кг согласно ISO 1133. Чем ниже скорость течения расплава, которая используется для модификатора вязкости, тем меньшее количество модификатора вязкости требуется для доведения вязкости первого материала, содержащего материал фазового превращения, до уровня, адекватного для переработки первого материала в многокомпонентное волокно. Это также показано в примере 1 ниже. Кроме того, в примере 1 рассмотрено, что MFR ниже 10 г/10 мин является достаточным для снижения концентрации модификатора вязкости в первом материале до менее примерно 30 мас.% с увеличением вязкости в интервале стандартных полимерных сортов, используемых для прядения волокон из расплава. Первый материал может дополнительно содержать добавки, которые являются традиционными для использования при получении волокон. Кроме того, в первый материал может быть включена добавка, улучшающая совместимость, для того чтобы улучшить пограничный слой между первым телом волокна и вторым телом волокна.

Материал фазового превращения может иметь скрытую теплоту, по меньшей мере, 100 Дж/г и предпочтительно, по меньшей мере, 140 Дж/г. Указанные значения являются хорошими для получения волокон, имеющих скрытую теплоту, которая является эффективной и которая дает терморегулирующие эффекты.

Кроме того, первый материал, содержащий МФП, может иметь МФП эффективность, как определено отношением ΔHcмесь/(wМФП·ΔHМФП)·100, которая составляет, по меньшей мере, 90, выраженная в %, предпочтительно, по меньшей мере, 95%. Высокая МФП эффективность означает, что МФП используется эффективным образом. Высокая эффективность обеспечивается, например, плотностью модификатора вязкости и MFR модификатора вязкости.

Кроме того, многокомпонентное волокно, содержащее материал фазового превращения, может иметь тепловую эффективность, как определено отношением ΔHволокно/(wМФП·ΔHМФП)·100, которая составляет, по меньшей мере, 60, выраженную в %, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 75%.

Высокая тепловая эффективность означает, что МФП используется эффективным образом. Высокая эффективность обеспечивается, например, плотностью модификатора вязкости, MFR модификатора вязкости и выбором второго материала.

Кроме того, модификатор вязкости присутствует в количестве менее 50% мас., предпочтительно менее 40 мас.% и более предпочтительно менее 30 мас.%, рассчитанном на общую массу первого тела волокна. Когда количество модификатора вязкости может поддерживаться низким, в сердцевине может быть получена высокая скрытая теплота. Это может зависеть от значения MFR и плотности модификатора вязкости.

Для того чтобы получать высокую скрытую теплоту, МФП может присутствовать в количестве более 50 мас.%, предпочтительно более 60 мас.% и более предпочтительно более 70 мас.%, рассчитанном на общую массу первого тела волокна.

Первый материал содержит материал фазового превращения и модификатор вязкости в количестве, по меньшей мере, 90 мас.% вместе, рассчитанном на общую массу первого материала. Авторами изобретения установлено, что для получения волокон, необходимо, чтобы в первом материале не было излишних элементов. Это является возможным, так как нет необходимости в капсулированных материалах или в других несущих материалах, таких как пористые структуры, в которых абсорбируется МФП.

Согласно настоящему изобретению материал фазового превращения выбран из углеводородных восков с температурой плавления в интервале 20-50ºC, предпочтительно в интервале 25-45ºC и более предпочтительно в интервале 27-40ºC. Указанные температуры являются подходящими при рассмотрении терморегулирующего материала, используемого для терморегулирования среды вблизи или в тесном контакте с кожей человека.

Материал фазового превращения выбран из линейных углеводородных восков. Предпочтительными углеводородными восками являются н-октадекан, н-нонадекан, н-эйкозан, н-генейкозан или их смеси. Указанные воски имеют температуры плавления, которые являются подходящими согласно настоящему изобретению. Указанные углеводородные воски имеют теплоту плавления около 200 Дж/г в их чистой форме. Однако по экономическим причинам может быть предпочтительно использовать менее чистые материалы, имеющие более низкую теплоту плавления, но являющиеся значительно более дешевыми.

Модификатором вязкости может быть полиэтилен. Модификатор вязкости является растворимым в материале фазового превращения при температурах выше температуры плавления модификатора вязкости, который является полиэтиленом. Кроме того, очень хорошие результаты получают для многокомпонентных волокон, содержащих полиэтиленовый модификатор вязкости. Полиэтилен может иметь плотность более 950 кг/м3. Это хорошо для фазового отделения материала фазового превращения от модификатора вязкости, как рассмотрено выше.

Многокомпонентное волокно имеет скрытую теплоту, по меньшей мере, 20 Дж/г, предпочтительно, по меньшей мере, 30 Дж/г и наиболее предпочтительно, по меньшей мере, 40 Дж/г, как определено ДСК-методом в интервале 0-50ºC.

Волокно имеет прочность выше 10 сН/текс, предпочтительно выше 15 сН/текс и наиболее предпочтительно выше 20 сН/текс. Указанные значения прочности являются очень хорошими для многокомпонентных волокон, содержащих материал фазового превращения. Поскольку высокая скрытая теплота может быть получена в сердцевине, т.е. в первом материале, сердцевина может составлять меньшую часть волокна и оболочка может быть толще, что делает волокно более прочным. Таким образом, высокая эффективность скрытого тепла МФП в многокомпонентном волокне и низкая концентрация модификатора вязкости в первом материале, для того чтобы достигнуть адекватной переработки расплава согласно настоящему изобретению, делают возможным получение прочных волокон.

Согласно настоящему изобретению также рассматривается многокомпонентное волокно, в котором соотношение между вязкостью первого материала и второго материала отвечает условию 0,1<вязкость 1/вязкость 2<10, где вязкость 1 представляет собой комплексную вязкость при угловой частоте 10 рад/с первого материала, содержащего МФП, и вязкость 2 представляет собой комплексную вязкость при угловой частоте 10 рад/с второго материала, где вязкости определяются при температуре экструзии, используемой в процессе прядения расплава, т.е. при установленной температуре фильеры.

С указанным соотношением можно получать многокомпонентные волокна в фильере. При вышеуказанном условии предотвращаются проблемы, связанные с соэкструзией, спрессовыванием и прокачиванием такими устройствами, как шнековые экструдеры и шестеренчатые насосы. Поскольку материал фазового превращения имеет низкую вязкость, модификатор вязкости увеличивает вязкость первого материала, таким образом, делая возможным достигнуть определенного выше значения и поэтому делая возможным получать многокомпонентные волокна. Выбор МФП и модификатора вязкости и второго материала в соответствии с тем, что рассмотрено в настоящем описании, дает рассмотренное соотношение вязкости.

Многокомпонентное волокно может также содержать второй материал, который является волокнообразующим полимером, который не растворяется в материале фазового превращения при температурах выше температуры плавления волокнообразующего полимера или температуры размягчения в случае аморфного полимера. Эффективность МФП тогда может быть выше, так как МФП будет использоваться в более высокой степени, если не затруднен присутствием второго материала, растворенного в материале фазового превращения. Если второй материал не растворяется в материале фазового превращения, материал фазового превращения не растворяется во втором материале. Это позволяет избежать проблем, относящихся к миграции низкомолекулярного МФП. Такими проблемами могут быть запах, потеря МФП (также в процессе мытья/стирки объектов, содержащих многокомпонентные волокна) и липкие/жирные поверхности волокон.

Для всех многокомпонентных волокон, полученных в примерах, тепловая эффективность многокомпонентных волокон составляет более 70%, за исключением случая, когда вторым материалом является полипропилен. В волокнах, в которых вторым материалом является полипропилен, эффективность является ниже. Однако такие волокна являются очень хорошими по сравнению с волокнами данного вида, которые можно получить сегодня. Более низкая эффективность может зависеть от того, что полипропилен может быть растворен в материале фазового превращения. Это может также привести к некоторой утечке материала фазового превращения. Это может быть проблемой для тканей, используемых, например, в одежде, которая стирается и используется в течение длительного времени. Однако когда ткани используются в изделиях одноразового использования, это не является неизбежной проблемой.

Для применений многокомпонентных волокон изобретения в объектах, которые необходимо регулярно стирать (например, одежда и домашние текстильные изделия), может быть достигнуто, что непрерывная миграция МФП из волокон будет сильно ухудшать их тепловую эффективность во времени и с циклами стирки. Для изделий одноразового использования (например, салфеток) миграция МФП не должна быть неизбежной проблемой.

Второй материал может содержать полимеры, выбранные из сложных полиэфиров, таких как полиэтилентерефталат, полибутилентерефталат, политриметилентерефталат, полимер молочной кислоты; полиамидов, таких как ПА-6, ПА-66, ПА-11 и ПА-12; поликарбоната, полиоксиметилена, полиакрилатов (например, ПММА), поливинилидендифторида или полипропилена. Указанные полимеры, кроме полипропилена, не растворяются в материале фазового превращения, что является преимуществом для волокон. Например, предотвращается миграция и утечка материала фазового превращения. Любой из предпочтительных вторых материалов может быть комбинирован с любым из предпочтительных материалов фазового превращения и модификаторов вязкости.

Волокно может содержать, по меньшей мере, одно или более первых тел волокна и, по меньшей мере, одно или более вторых тел волокна. Любой из первых материалов и любой из вторых материалов может быть использован в первом и втором телах волокна. Первые материалы могут иметь различный состав, который вторые материалы также могут иметь.

Настоящее изобретение также относится к текстильному материалу, содержащему множество многокомпонентных волокон, как рассмотрено в настоящем описании. Текстильный материал может иметь скрытую теплоту, по меньшей мере, 10 Дж/г и предпочтительно, по меньшей мере, 20 Дж/г.

Кроме того, настоящее изобретение относится к ткани, содержащей многокомпонентные волокна, как рассмотрено в настоящем описании. Ткань может иметь скрытую теплоту, по меньшей мере, 10 Дж/г и предпочтительно, по меньшей мере, 20 Дж/г.

Кроме того, настоящее изобретение относится к впитывающему изделию, содержащему волокна, как материалу, содержащему множество многокомпонентных волокон, как рассмотрено в настоящем описании. Волокна, используемые в текстильном материале, ткани или впитывающем изделии, могут иметь любое из свойств, как рассмотрено выше.

Некоторые варианты многокомпонентных волокон показаны на фигурах 1-3. Вытянутые тела волокон могут быть расположены в различных конфигурациях. Волокна сердцевина/оболочка, например, показаны на фигуре 1 a)-d), где показано поперечное сечение волокон. Показаны различные многокомпонентные волокна 10, 20, 30 и 40. Показано первое тело волокна, т.е. показана сердцевина 11, 21, 31 и 41, окруженная вторым телом волокна 12, 22, 32 и 42, т.е. оболочкой, которая является окружающей и окружает сердцевину 11, 21, 31 и 41. Однако другие варианты, содержащие более одного первого тела волокна и/или более одного второго тела волокна, также охватываются настоящим изобретением. На фигуре 1 показаны круглая и трехлепестковая формы поперечного сечения волокон. Согласно настоящему изобретению ряд других правильных и неправильных форм поперечного сечения также охватываются настоящим изобретением. Такими формами могут быть, например, овальная, прямоугольная, квадратная, многолепестковая, пятиугольная, трапецеидальная, треугольная, клинообразная и т.д. Кроме того, форма первых тел волокон может также иметь формы, как рассмотрено для волокон выше.

Многокомпонентное волокно 10 на фигуре 1 а) ниже будет описано дополнительно с показом всех вариантов фигуры 1, которые подобны друг другу. Первое тело волокна 11 расположено в волокне и окружается вторым телом волокна 12. Первое тело волокна 11 состоит из материала, содержащего материал фазового превращения. Первое тело волокна 11, образующее сердцевину, расположено концентрически со вторым телом волокна, образующим оболочку 12. На фигуре 1 b) показано подобное волокно, но сердцевина 21 является больше сердцевины 11 на фигуре 1 а). Сердцевина 31 на фигуре 1 с) расположена эксцентрически со вторым телом волокна 32. Волокно 41 на фигуре 1 d) является трехлепестковым по форме.

На фигуре 2 представлено многокомпонентное волокно 50, в котором первые тела волокна 51 расположены в конфигурации «остров-в-море». Таким образом, в данном варианте рассматривается более одного первого тела волокна. Второе тело волокна 52 окружает первые тела волокна 51, которые образуют «острова» во втором теле волокна, т.е. «море».

Одно или более дополнительных тел волокна, окружающих первое тело волокна, состоящее из материала, содержащего материал фазового превращения, могут быть также включены в многокомпонентное волокно согласно настоящему изобретению. Дополнительные тела волокна могут состоять из одинакового или различного материала.

Многокомпонентное волокно 60