Стенка компонента газотурбинного двигателя

Иллюстрации

Показать всеСтенка компонента газотурбинного двигателя включает подложку с первой и второй поверхностью, паз и множество проходных отверстий. Паз расположен во второй поверхности и имеет нижнюю поверхность, параллельную второй поверхности, первую боковую стенку и вторую боковую стенку. Первая боковая стенка паза перпендикулярна второй поверхности и содержит множество частей со скошенным краем, связанных со второй поверхностью и нижней поверхностью. Проходные отверстия проходят через подложку от первой поверхности к нижней поверхности и выстроены в пазу таким образом, что часть со скошенным краем расположена между двумя проходными отверстиями. Изобретение позволяет повысить эффективность пленочного охлаждения. 8 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение в основном относится к газотурбинным двигателям и, в частности, к стенкам с пазом с пленочным охлаждением в них, например, находящимся в лопатках ротора, лопатках статора, жаровых трубах и выхлопных соплах.

Газотурбинные двигатели включают в себя компрессор для сжатия окружающего потока воздуха, который затем смешивается с топливом в камере сгорания и воспламеняется для формирования горячих газов сгорания. Эти горячие газы сгорания текут, например, по лопаткам ротора, лопаткам статора и выхлопным соплам. Чтобы обеспечить надлежащий срок службы этих компонентов, они должны надлежащим образом охлаждаться. Например, лопатка ротора или лопатка статора включает в себя полый профиль, причем внешняя сторона профиля находится в контакте с газами сгорания, а внутренняя сторона профиля обеспечивается охлаждающим воздухом для охлаждения профиля. В стенке профиля обычно выполняют проходящие через нее отверстия для пленочного охлаждения, чтобы направлять охлаждающий воздух через стенку для выпуска на внешнюю сторону профиля для образования воздуха для пленочного охлаждения для защиты профиля от горячих газов сгорания. Один пример такой конструкции раскрыт в патенте США №5651662, который является ближайшим аналогом заявленного изобретения,

Чтобы воспрепятствовать газам сгорания течь обратно в профиль через отверстия для пленочного охлаждения, давление охлаждающего воздуха внутри профиля поддерживается на большем уровне, чем давление газов сгорания снаружи профиля. Отношение давления внутри профиля к давлению снаружи профиля обычно называется границей обратного потока. Кроме того, отношение массовой скорости охлаждающего воздуха (произведения скорости воздуха и плотности) к массовой скорости горячих газов сгорания вдоль внешней стороны профиля иногда называется соотношением обдува.

Производительность пленочного охлаждения может быть охарактеризована несколькими способами. Например, один важный показатель производительности определяется эффективностью пленочного охлаждения адиабатической стенки, которая в дальнейшем называется эффективностью охлаждения. Этот специальный параметр связан с концентрацией текучей среды пленочного охлаждения на охлаждаемой поверхности. В основном, чем больше эффективность охлаждения, тем более эффективно может быть охлаждена поверхность. Уменьшение эффективности охлаждения приводит к тому, что должны использоваться большие количества охлаждающего воздуха для поддержания некоторой охлаждающей способности, что в свою очередь отводит воздух от зоны сгорания. Этот отвод воздуха может привести к таким проблемам, как большее загрязнение воздуха вследствие неидеального сгорания и менее эффективная работа двигателя.

В соответствии с этим имеется постоянная потребность в улучшенных стенках с пленочным охлаждением для увеличения эффективности охлаждения.

Согласно изобретению предложены стенки компонента газотурбинного двигателя, имеющие стенку с пазом с пленочным охлаждением, и способы производства стенок компонента газотурбинного двигателя.

Согласно объекту изобретения создана стенка компонента газотурбинного двигателя, содержащая подложку, имеющую первую поверхность и вторую поверхность; паз, расположенный во второй поверхности и имеющий нижнюю поверхность, по существу параллельную второй поверхности, первую боковую стенку и вторую боковую стенку, причем первая боковая стенка по существу перпендикулярна второй поверхности и содержит множество частей со скошенным краем, физически связанных со второй поверхностью и нижней поверхностью; и множество проходных отверстий, проходящих через подложку от первой поверхности к нижней поверхности, причем множество проходных отверстий выстроено в пазу таким образом, что, по меньшей мере, одна часть со скошенным краем расположена между двумя проходными отверстиями.

Очевидно, что вышеописанная конструкция стенки компонента газотурбинного двигателя позволяет достичь технический результат, заключающийся в увеличении эффективности охлаждения.

Предпочтительно, вторая боковая стенка по существу перпендикулярна второй поверхности.

Предпочтительно, по меньшей мере, одно проходное отверстие из множества проходных отверстий имеет форму диффузора.

Предпочтительно, множество проходных отверстий проходит через подложку под углом.

Предпочтительно, угол составляет от приблизительно 10 градусов до приблизительно 60 градусов.

Предпочтительно, угол составляет от приблизительно 20 градусов до приблизительно 40 градусов.

Предпочтительно, первая поверхность и вторая поверхность находятся друг напротив друга и являются параллельными друг другу.

Предпочтительно, подложка выполнены из керамики или материала на основе металла.

Предпочтительно, части со скошенным краем имеют форму, выбранную из группы, состоящей из формы "ласточкина хвоста", формы наклонной буквы V и наклонной прямоугольной формы.

Как вариант, стенка компонента газотурбинного двигателя может содержать подложку, имеющую первую поверхность и вторую поверхность; систему покрытия, создающего тепловой барьер, расположенную на второй поверхности; паз, расположенный в системе покрытия, создающего тепловой барьер, и имеющий нижнюю поверхность, по существу параллельную второй поверхности, первую боковую стенку и вторую боковую стенку, причем первая боковая стенка по существу перпендикулярна второй поверхности и содержит множество частей со скошенным краем, физически связанных с системой покрытия, создающего тепловой барьер, и нижней поверхностью; и множество проходных отверстий, проходящих через подложку от первой поверхности до нижней поверхности, причем множество проходных отверстий выстроено в пазу таким образом, что, по меньшей мере, одна часть со скошенным краем расположена между двумя проходными отверстиями.

Способ изготовления указанной стенки компонента газотурбинного двигателя содержит этапы, на которых формируют щель во второй поверхности подложки таким образом, что щель имеет нижнюю поверхность, по существу параллельную второй поверхности, первую боковую стенку и вторую боковую стенку, причем первая боковая стенка по существу перпендикулярна второй поверхности и содержит множество частей со скошенным краем, физически соединенных со второй поверхностью и нижней поверхностью; и формируют множество проходных отверстий через подложку от первой поверхности до дна щели таким образом, что множество проходных отверстий выстроено в пределах паза таким образом, что, по меньшей мере, одна часть со скошенным краем расположена между двумя проходными отверстиями.

Описанные выше и другие признаки проиллюстрированы посредством прилагаемых чертежей и подробного описания изобретения.

На иллюстративных чертежах аналогичные элементы обозначены одинаковыми ссылочными позициями. На чертежах:

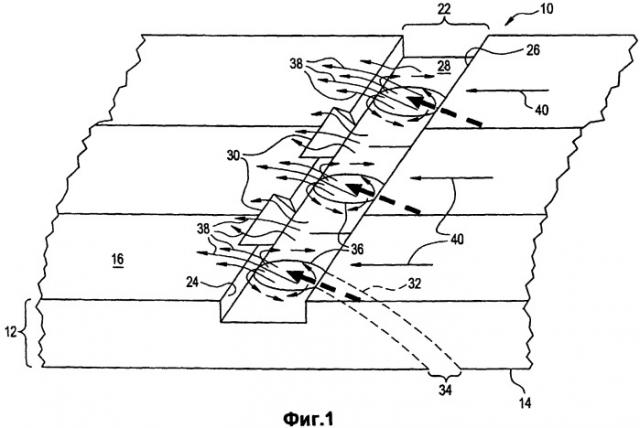

фиг.1 - вид в перспективе варианта воплощения стенки компонента газотурбинного двигателя, имеющей стенку с пазом с пленочным охлаждением; и

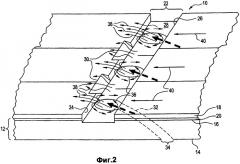

фиг.2 - вид в перспективе варианта воплощения стенки компонента газотурбинного двигателя, имеющей стенку с пазом с пленочным охлаждением, содержащую систему покрытия, создающего тепловой барьер.

В данном описании раскрыты стенки компонента газотурбинного двигателя, имеющие стенку с пазом с пленочным охлаждением. Для простоты описания в дальнейшем дается ссылка на компоненты газотурбинного двигателя (например, лопатки ротора, лопатки статора, жаровые трубы, выхлопные сопла и т.п.) с учетом того, что это изобретение может быть легко применено к другим стенкам компонента газотурбинного двигателя. Как будет описано более подробно, стенка компонента газотурбинного двигателя содержит множество проходных отверстий, проходящих через подложку от первой поверхности подложки к нижней поверхности паза (впадины), расположенной на второй поверхности подложки. Множество проходных отверстий выстроено в пазу таким образом, что, по меньшей мере, одна часть со скошенным краем боковой стенки паза расположена между двумя проходными отверстиями. Остальные части боковой стенки по существу перпендикулярны второй поверхности. Было обнаружено, что с помощью раскрытой стенки компонента газотурбинного двигателя может быть реализована улучшенная производительность с точки зрения как охлаждения, так и аэродинамики по сравнению с существующими стенками компонента газотурбинного двигателя с пленочным охлаждением.

В последующем описании термин "по существу перпендикулярный" используется для обозначения признака, описываемого как "образующий от 0 градусов до приблизительно 25 градусов с перпендикуляром к другой поверхности". Аналогично, термин "по существу параллельный" используется для обозначения признака, описываемого как "образующий от 0 градусов до приблизительно 10 градусов с параллелью к другой поверхности". Также направление "выше по потоку" обозначает направление, от которого приходит местный поток, в то время как направление "ниже по потоку" обозначает направление, в котором движется местный поток.

На фиг.1 проиллюстрирована стенка 10 компонента газотурбинного двигателя. Стенка 10 содержит подложку 12, имеющую первую поверхность 14 и вторую поверхность 16. Первая поверхность 14 может также называться "холодной" поверхностью, а вторая поверхность 16 может называться "горячей" поверхностью, так как при эксплуатации вторая поверхность 16 обычно подвергается относительно более высоким температурам, чем первая поверхность 14. Например, в случае компонентов газотурбинного двигателя вторая поверхность 16 может быть подвергнута воздействию газов, имеющих температуру, по меньшей мере, около 1000°С. В этом диапазоне температуры могут даже достигать 2000°С при обычных температурах от приблизительно 1000°С до приблизительно 1600°С.

Материал подложки 12 может меняться в зависимости от применения. Например, для компонентов газотурбинного двигателя подложка 12 содержит материал, который устойчив к желаемым эксплуатационным условиям. Подходящие материалы включают в себя, но не ограничиваясь ими, керамику и материалы на основе металла. Не ограничивающие примеры металлов включают в себя: сталь; тугоплавкие металлы, например титан; и жаропрочные сплавы на основе никеля, кобальта или железа. Однако следует понимать, что предполагаются другие варианты воплощения, в которых свойство паза со скошенной частью стенки используется как аэродинамическое, а не охлаждающее свойство, при этом подложка 12 также может содержать материал, который допускает более низкие тепловые нагрузки, чем упомянутые выше. Например, подложка 12 может содержать алюминий.

В одном варианте воплощения первая поверхность 14 подложки 12 находится напротив второй поверхности 16 подложки 12. Например, первая поверхность 14 и вторая поверхность 16 могут быть параллельными друг другу. Во второй поверхности 16 расположен паз 22, который также можно назвать впадиной. Паз 22 может проходить на всю длину второй поверхности 16 или по части второй поверхности 16. Паз 22 содержит первую боковую стенку 24, вторую боковую стенку 26 и нижнюю поверхность 28. Нижняя поверхность 28 по существу параллельна второй поверхности 16. В одном варианте воплощения вторая боковая стенка 26 может быть по существу перпендикулярна второй поверхности 16. Первая боковая стенка 24 по существу перпендикулярна второй поверхности 16, и также содержит множество частей 30 со скошенным краем. Следует отметить, что первая боковая стенка 24 находится ниже по потоку от второй боковой стенки 26 с точки зрения потока текучей среды при эксплуатации.

Часть 30 со скошенным краем включает в себя наклонную поверхность, физически связанную со второй поверхностью 16 и нижней поверхностью 28 паза 22. Хотя форма части 30 со скошенным краем изменяется в зависимости от применения, форма подходит для удерживания охлаждающей текучей среды (например, воздуха) на второй поверхности 16 при эксплуатации. Кроме того, часть 30 со скошенным краем может иметь форму, подходящую для распространения охлаждающей текучей среды в сторону на вторую поверхность 16 при эксплуатации. Форма каждой части со скошенным краем может быть такой же, как другие, или отличаться от других. Подходящие формы включают в себя, но без ограничения, наклонную форму "ласточкина хвоста" (или диффузора, или веера), наклонную форму буквы V и наклонную прямоугольную форму. Кроме того края форм могут быть острыми или скругленными в различной степени. Паз 22, в том числе части 30 со скошенным краем, может быть сформирован любым подходящим способом, в том числе, но не ограничиваясь ими, механической обработкой с помощью лазера или водяной струи.

Множество проходных отверстий 32 отстоят друг от друга по длине и проходят через подложку 12 от первой поверхности 14 подложки к нижней поверхности 28 паза 22. В одном варианте воплощения проходные отверстия 32 наклонены, то есть проходят через подложку под углом. Например, проходные отверстия 32 могут быть наклонены под углом от приблизительно 10 градусов до приблизительно 60 градусов, и особенно под углом от приблизительно 20 градусов до приблизительно 40 градусов. Форма компонента, его требования к охлаждению и т.п. определяют конкретный угол проходных отверстий 32. Расположение проходных отверстий под углом через подложку успешно сокращает выпуск воздуха, тем самым улучшая эффективность пленочного охлаждения.

Диаметр проходных отверстий 32 может быть одинаковым или, в качестве альтернативы, может изменяться. Например, в одном варианте воплощения горловина 34 каждого проходного отверстия 32 является по существу цилиндрической, а зона 36 выхода проходного отверстия 32 может иметь форму эллипса, диффузора или любую другую подходящую геометрию. Зона 36 выхода проходного отверстия 32 является зоной, в которой проходное отверстие 32 заканчивается на нижней поверхности 28 паза 22. Подходящий пример отверстия в форме диффузора включает в себя отверстия, проиллюстрированные и описанные в патенте США 6234755, полное содержание которого включено сюда посредством ссылки.

Множество проходных отверстий 32 выстроены в пазу 22 таким образом, что, по меньшей мере, одна часть 30 со скошенным краем первой боковой стенки 24 расположена между двумя отверстиями 32. Эта конфигурация с преимуществом позволяет по существу перпендикулярной части первой боковой стенки служить в качестве средства заграждения, заставляющего охлаждающую текучую среду рассеиваться в стороны в пазу 22 при эксплуатации. Также часть 30 со скошенным краем позволяет охлаждающей текучей среде удерживаться около второй поверхности 16, также рассеивая охлаждающую текучую среду в стороны на вторую поверхность 16 при эксплуатации. Комбинация функции заграждения с функцией рассеивания потока текучей среды успешно увеличивает производительность с точки зрения как охлаждения, так и аэродинамики по сравнению с существующими стенками компонента газотурбинного двигателя с пленочным охлаждением.

При эксплуатации охлаждающая текучая среда, такая как сжатый воздух, движется из источника, имеющего канал текучей среды с первой поверхностью 12, в паз 22. Охлаждающая текучая среда проиллюстрирована, например, стрелками 38. Охлаждающая текучая среда, выходящая из зоны 36 выхода проходных отверстий 32, по существу блокируется посредством по существу перпендикулярных частей первой боковой стенки 24, что заставляет охлаждающую текучую среду рассеиваться в стороны в пазу 22. Однако, как проиллюстрировано, некоторая часть охлаждающей текучей среды может двигаться по первой боковой стенке 24. Части 30 со скошенным краем успешно позволяют охлаждающей текучей среде перемещаться от паза 22 ко второй поверхности 16, так что охлаждающая текучая среда удерживается около второй поверхности 16. Кроме того, часть 30 со скошенным краем распространяет охлаждающий воздух в стороны на вторую поверхность 16. Линии 40 представляют собой горячие выхлопные газы, текущие по охлаждающей текучей среде на второй поверхности 16. Охлаждающая текучая среда формирует охлаждающую пленку на второй поверхности 16, которая служит для, по меньшей мере, сокращения падающего теплового потока, достигающего второй поверхности 16.

На фиг.2 проиллюстрирована стенка 50 компонента газотурбинного двигателя. Стенка 50 содержит подложку 12, имеющую первую поверхность 14 и вторую поверхность 16. Дополнительная система 18 покрытия, создающего тепловой барьер, расположена на второй поверхности 16 для защиты второй поверхности 16 от коррозии и/или для увеличения рабочей температуры, которой подложка 12 может быть подвергнута, а так же для защиты необязательного дополнительного скрепляющего слоя 20 от окисления. Следует понимать, что хотя система 18 покрытия, создающего тепловой барьер, проиллюстрирована как единственный слой, система 18 покрытия, создающего тепловой барьер, может содержать несколько слоев. В многослойной системе покрытия, создающего тепловой барьер, каждый слой может содержать аналогичные или различные составы по сравнению с другими слоями. Кроме того, толщина каждого слоя может быть одинаковой или различной.

Система 18 покрытия, создающего тепловой барьер, может быть непосредственно скреплена со второй поверхностью 16 в некоторых вариантах воплощения, или может использоваться необязательный дополнительный скрепляющий слой 20 для улучшения прилипания системы 18 покрытия, создающего тепловой барьер, к подложке 12. Скрепляющий слой 20 может быть нанесен с помощью разнообразных технологий, в том числе, но не ограничиваясь ими, с помощью физического осаждения (конденсации) из газовой фазы, химического осаждения из газовой фазы или процесса термического распыления. Примеры процессов термического распыления включают в себя, но не ограничиваясь ими, вакуумное плазменное осаждение, высокоскоростное газопламенное напыление и воздушно-плазменное напыление. Также могут использоваться комбинации технологий термического распыления и химического осаждения из газовой фазы.

В одном варианте воплощения скрепляющий слой 20 сформирован из материала, содержащего сплав "MCrAlY", где "М" представляет собой железо, никель или кобальт. В других вариантах воплощения скрепляющий слой 20 содержит материал алюминид или благородный металл - алюминид (например, платина-алюминид). Затем на скрепляющий слой 20 может быть нанесена система 18 покрытия, создающего тепловой барьер. В случае турбинных профилей система 18 покрытия, создающего тепловой барьер, может представлять собой материал на основе диоксида циркония, стабилизированный оксидом, например оксидом иттрия. Система 18 покрытия, создающего тепловой барьер, может быть нанесена с помощью разнообразных технологий, в том числе, но не ограничиваясь ими, с помощью технологии термического распыления и физического осаждения (конденсации) из газовой фазы посредством электронного пучка.

В системе 18 покрытия, создающего тепловой барьер, расположен паз 22, который может проходить или не проходить до необязательного дополнительного скрепляющего слоя 20 или второй поверхности 16. Также паз 22 может проходить по длине системы 18 покрытия, создающего тепловой барьер, либо полностью вдоль системы 18 покрытия, создающего тепловой барьер, или частично вдоль системы 18 покрытия, создающего тепловой барьер. Паз 22 содержит первую боковую стенку 24, вторую боковую стенку 26 и нижнюю поверхность 28. Нижняя поверхность 28 по существу параллельна второй поверхности 16. В одном варианте воплощения вторая боковая стенка 26 может быть по существу перпендикулярна второй поверхности 16. Первая боковая стенка 24 по существу перпендикулярна второй поверхности 16, и также содержит части 30 со скошенным краем. Следует отметить, что первая боковая стенка 24 находится ниже по потоку от второй боковой стенки 26 с точки зрения потока текучей среды при эксплуатации.

Части 30 со скошенным краем включают в себя наклонную поверхность, физически связанную с системой 18 покрытия, создающего тепловой барьер, и нижней поверхностью 28 паза 22. Множество проходных отверстий 32 отстоят друг от друга и проходят через подложку 12 от первой поверхности 14 подложки к нижней поверхности 28 паза 22. В одном варианте воплощения горловина 34 каждого проходного отверстия 32 является по существу цилиндрической, в то время как зона 36 выхода проходного отверстия 32 может иметь форму эллипса, диффузора или любую другую подходящую геометрию. Зона 36 выхода проходного отверстия 32 является зоной, в которой проходное отверстие 32 заканчивается на нижней поверхности 28 паза 22. Множество проходных отверстий 32 выстроено в пазу 22 таким образом, что, по меньшей мере, одна часть 30 со скошенным краем первой боковой стенки 24 расположена между двумя проходными отверстиями 32.

Следует отметить, что раскрытые здесь стенки компонента газотурбинного двигателя могут содержать более чем один паз, который может проходить или не проходить по всей второй поверхности 16. В дополнительных необязательных пазах количество, форма и расположение проходных отверстий могут быть такими же, как у проходных отверстий 32, или отличаться от них. Также форма частей со скошенным краем может быть такой же, как у части 30 со скошенным краем, или отличаться от нее.

С помощью раскрытой стенки компонента газотурбинного двигателя может быть успешно реализована увеличенная производительность с точки зрения как охлаждения, так и аэродинамики по сравнению с существующими стенками компонента газотурбинного двигателя с пленочным охлаждением. Изготовление стенки компонента газотурбинного двигателя также становится легче, когда используются скошенные области, в противоположность острым полностью перпендикулярным краям. Кроме того, удаление материала боковой стенки (скашивание) сокращает риск потерь материала при эксплуатации.

Хотя изобретение было описано со ссылкой на иллюстративный вариант его воплощения, специалисты в области техники поймут, что могут быть сделаны различные изменения, и его элементы могут быть заменены эквивалентами без отступления от объема изобретения. Кроме того, могут быть сделаны различные модификации, чтобы приспособить конкретную ситуацию или материал к идее изобретения без отступления от его основного объема. Таким образом, подразумевается, что изобретение не ограничено конкретным вариантом воплощения, раскрытым в качестве предпочтительного варианта его воплощения, и изобретение включает в себя все варианты воплощения, входящие в объем прилагаемой формулы изобретения.

1. Стенка компонента газотурбинного двигателя, содержащаяподложку, имеющую первую поверхность и вторую поверхность;паз, расположенный во второй поверхности и имеющий нижнюю поверхность, по существу параллельную второй поверхности, первую боковую стенку и вторую боковую стенку, причем первая боковая стенка по существу перпендикулярна второй поверхности и содержит множество частей со скошенным краем, физически связанных со второй поверхностью и нижней поверхностью; имножество проходных отверстий, проходящих через подложку от первой поверхности к нижней поверхности, причем множество проходных отверстий выстроено в пазу таким образом, что, по меньшей мере, одна часть со скошенным краем расположена между двумя проходными отверстиями.

2. Стенка по п.1, в которой вторая боковая стенка по существу перпендикулярна второй поверхности.

3. Стенка по п.1, в которой, по меньшей мере, одно проходное отверстие из множества проходных отверстий имеет форму диффузора.

4. Стенка по п.1, в которой множество проходных отверстий проходит через подложку под углом.

5. Стенка по п.4, в которой угол составляет от приблизительно 10° до приблизительно 60°.

6. Стенка по п.5, в которой угол составляет от приблизительно 20° до приблизительно 40°.

7. Стенка по п.1, в которой первая поверхность и вторая поверхность находятся напротив друг друга и являются параллельными друг другу.

8. Стенка по п.1, в которой подложка выполнена из керамики или материала на основе металла.

9. Стенка по п.1, в которой части со скошенным краем имеют форму, выбранную из группы, состоящей из формы "ласточкина хвоста", формы наклонной буквы V и наклонной прямоугольной формы.